- •1 Порядок обозначения трассы мнгп на местности, на переходах через реки и озера, автомобильные и железные дороги

- •2. Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •3. Минимально и максимально-допустимые значения защитных потенциалов на подземных стальных коммуникациях объектов трубопроводного транспорта нефти и газа. Опасность явлений недозащиты и перезащиты.

- •4. Схема возникновения блуждающих токов на магистральных нефтегазопроводах.

- •5. Характеристика стальных труб: ударная вязкость kcu, kcv, эквивалент углерода, процент волокна в изломе образцов двтт, временное сопротивление, предел текучести

- •7. Критерии очистки полости нгп от парафина, грунта, металла

- •8. Определение (предельного) допустимого давления в трубе с опасным дефектом геометрии. Расчет коэффициента снижения рабочего давления.

- •Ремонтные конструкции для временного ремонта

- •12. Порядок врезки вантузов на действующем нп. Применяемое оборудование

- •Вырезкадефектного участка с применением труборезных машин

- •1) Подъем и укладка сразу всеми трубоукладчиками, предусмотренными технологическим расчетом;

- •2) Подъем и укладка с переходом одного трубоукладчика.

- •24,Оценка состояния внутренней полости нефтепровода;

- •27. Определение числа нпс и их расстановка по трассе

- •28. Гидравлический расчет нефтепровода

- •30. Декларация о намерениях, обоснование инвестиций.

- •44. Система откачки утечек от торцевых уплотнений насосных агрегатов нпс.

- •46. Генеральный план нпс. Строительная разбивочная сетка нпс.

- •47. Технологическая схема нпс

- •48. Общецеховая маслосистема компрессорной станции

- •49. Системы перекачки нефти и нефтепродуктов

- •50. Установки подготовки топливного и пускового газа.

- •55. Системы очистки технологического газа

- •63. Модель магистрального нефтепровода.

- •64. Основные этапы подготовки нефти и газа до товарных качеств.

- •Товарная характеристика нефти и газа

- •Требования к качеству газа по ост 51.40–93

- •70,Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная;

- •78. Понятие о формуле размерности, критериях и числах подобия

- •81. Точные решения уравнений движения вязкой жидкости. Законы гидравлического сопротивления трения.

- •Технологические расчёты трубопроводов

- •4.1. Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

- •84. Виды потерь напора: потери по длине и потери в местных сопротивлениях.

- •85. Простейшие модели жидких и газообразных сплошных сред: идеальная, вязкая, несжимаемая, сжимаемая , ньютоновская , упругая, с тепловым расширением, совершенного и реального газов.

- •Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

49. Системы перекачки нефти и нефтепродуктов

1 -

резервуар; 2-насосный цех; а- постанционная;

б- через резервуар; в- с подклююченным

резервуаром; г- “ из насоса в насос”.

-

резервуар; 2-насосный цех; а- постанционная;

б- через резервуар; в- с подклююченным

резервуаром; г- “ из насоса в насос”.

При постанционной системе перекачки нефть принимают поочередно в один из резервуаров станции, для закачки же в трубопровод в это время используют нефть из другого резервуара. При этой системе перекачки возможен порезервуарный учет количества перекачанной нефти, но она сопровождается значительными потерями нефти от "больших дыханий" резервуаров. Постанционная система перекачки характерна для головных НПС магистрального нефтепровода и его эксплуатационных участков.

В системе перекачки с "подключенным резервуаром" предусматривается, что основное количество нефти проходит по трубопроводу, минуя резервуар. Поскольку колебания уровня нефти в нем происходят только в связи с различием расходов на предыдущем и последующем перегонах между станциями, при данной системе перекачки поте-ри нефти от "больших дыханий" ниже. При синхронной работе участков уровень нефти в "подключенном резервуаре" остается постоянным.

При системе перекачки "из насоса в насос" резервуары промежуточных НПС отключают от трубопровода и используют только для приема нефти из трубопровода во время аварий или ремонта. Нефть проходит только через магистральные насосы НПС. За счет этого уменьшаются потери нефти от испарения и полностью используется подпор предыдущей станции. Данная система предусматривает полную синхронизацию работы перегонов нефтепровода в пределах эксплуатационного участка или даже всего магистрального нефтепровода. Перекачка по системе "из насоса в насос" является самой распространенной на существующих нефтепроводах.

При перекачке "через резервуар" обеспечивается "мягкая" перекачка (в резервуарах происходит гашение волн избыточного давления, возникающих при пусках и остановках насосных агрегатов), но из-за постоянного притока и отбора нефти из резервуара происходит более интенсивное испарение легких фракций. Эта схема в настоящее время практически не используется.

50. Установки подготовки топливного и пускового газа.

На площадках компрессорных станций необходимо предусматривать установку подготовки газа топливного, пускового, импульсного и для собственных нужд КС и жилого поселка.

Система топливного и пускового газа предназначена для подачи газа с требуемым давлением и в необходимом количестве к газоперекачивающим агрегатам. Система импульсного газа обеспечивает его подачу к узлам управления и пневмоцилиндрам для перестановки кранов топливного и пускового газа, а также к контрольно-измерительным приборам и устройствам автоматического регулирования ГПА. В качестве топливного, пускового и импульсного газа используется транспортируемый газ. Отбор газа на установку подготовки предусматривается: от узла подключения компрессорной станции к газопроводу (до и после обводного крана № 20 станции); после установки очистки газа (основной отбор); из нагнетательных шлейфов компрессорного цеха (в зимний период). Для первоначального запуска ГПА отбор газа производят из газопровода.

В технологической схеме установки подготовки газа следует предусматривать: подогрев топливного газа до плюс 25 °С (не менее Двух подогревателей. При отключении одного из подогревателей оставшиеся в работе должны обеспечивать не менее 70 % номинальной тепловой производительности системы), редуцирование его до рабочего давления в соответствии с техническими условиями заводов-изготовителей газоперекачивающих агрегатов и поддержание этого давления с точностью до ± 0,05 МПа; измерение и редуцирование топливного газа котельной, резервной электростанции и подогревателей газа; осушку импульсного газа до точки росы минус 55 °С (при рабочем давлении); хозрасчетное измерение и учет суммарного расхода топливного, пускового и импульсного газа с коррекцией по температуре и давлению; выдачу результатов измерения расхода на диспетчерский пункт КС. Блоки редуцирования следует проектировать в соответствии требованиями СНиП 2.04.08-87*. Топливный газ после установки подготовки должен соответствовать требова-ниям ГОСТ 21199 — 82. В системе редуцирования давления пускового и топливного необходимо предусматривать: 100 %-ный резерв регуляторов давления; автоматическое переключение рабочей и резервной линий;обвод регуляторов давления.

С ледует

предусматривать контрольное

(технологическое) измерение расхода

топливного газа по каждому

газоперекачивающему агрегату.

Измерительные диафрагмы необходимо

устанавливать на линиях после

смешивания потоков газа, идущих от

блока редуцирования и от уплотнения

нагнетателей. Через один из кранов (№

86; 87; 88; 89) газ поступает сначала в

сепараторы первой ступени, затем (через

краны № 4; 8; 9; 12) на автоматический

подогреватель газа ПГА-10, где нагревается

до температуры 20 — 50 °С. Подогретый в

подогревателях топливный газ после

блока редуцирования с давлением 0,78 —

0,98 МПа подается в коллектор сепарато-ров

второй ступени, а затем через краны №

14 и 16 в сепараторы С-2 второй ступени.

После прохождения сепараторов второй

ступени топливный газ направляется в

коллектор топливного газа компрессорного

цеха диаметром 400 мм

ледует

предусматривать контрольное

(технологическое) измерение расхода

топливного газа по каждому

газоперекачивающему агрегату.

Измерительные диафрагмы необходимо

устанавливать на линиях после

смешивания потоков газа, идущих от

блока редуцирования и от уплотнения

нагнетателей. Через один из кранов (№

86; 87; 88; 89) газ поступает сначала в

сепараторы первой ступени, затем (через

краны № 4; 8; 9; 12) на автоматический

подогреватель газа ПГА-10, где нагревается

до температуры 20 — 50 °С. Подогретый в

подогревателях топливный газ после

блока редуцирования с давлением 0,78 —

0,98 МПа подается в коллектор сепарато-ров

второй ступени, а затем через краны №

14 и 16 в сепараторы С-2 второй ступени.

После прохождения сепараторов второй

ступени топливный газ направляется в

коллектор топливного газа компрессорного

цеха диаметром 400 мм

Схема подачи топливного и пускового газа к газотурбинным установкам показана на рис. 3.31.

Топливный газ поступает из коллектора в камеру сгорания через кран № 12бис, расходомерную диафрагму, кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Краны № 14 и 15 используются для запальной и дежурной горелки в период пуска агрегата.

Пусковой газ из системы редуцирования, где снижается его давление до 1,0 — 1,5 МПа, поступает через краны № 11 и 13 на вход в турбодетандер, где расширяется (давле-ние снижается до атмосферного) и совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления.

Узел редуцирования топливного газа состоит из двух редуцирующих ниток: верхней и нижней. Редуцирующие нитки равноценны как по составляющему их оборудо-ванию, так и по пропускной способности. Перед редуцированием газ очищается от механических примесей в фильтрах. Фильтрующим элементом является металлическая сетка.

Между фильтрами и регуляторами давления газа установлены компенсаторы для облегчения разборки при проведении ремонтных или профилактических работ на регу-ляторах.

Очищенный газ высокого давления поступает на вход регуляторов давления газа РДУ 80-01, в которых высокое давление газа рвх = 3,5 —7,5 МПа снижается до рвых = 2,5 МПа. Регуляторы давления (РД) на каждой редуцирующей нитке настроены на одно и то же выходное давление.

После блока редуцирования топливный газ проходит через расходомерную диаф-рагму, связанную трубками с блоком датчиков замера расхода газа.

Узел редуцирования пускового газа состоит из двух ниток: верхней и нижней. На входе нижней нитки установлен кран с пневмоприводом, управление которым осущест-вляется с помощью блока БУЭП35 вручную по месту или дистанционно. Перед редуци-рованием газ очищается от механических примесей в фильтре, откуда газ поступает на вход регулятора давления РДУ 80-01 32, где высокое давление газа рвх = 3,5 —7,5 МПа снижается до рвых = 2,5 МПа. Защита линий пускового и топливного газа от повышения давления осуществля-ется предохранительными клапанами.

51. Схема пуска узла подключения головной станции к магистрали.

Камера пуска и приема скребка и узел подключения к магистрали могут быть выполнены в различных вариантах. Схемы камер пуска и приема скребка и подключения головной и промежуточных станций

Р ис.

2.17. Схема пуска скребка и узла подключения

головной станции к магистрали:

ис.

2.17. Схема пуска скребка и узла подключения

головной станции к магистрали:

концевой затвор; 2 - сигнальное устройство; 3 - камера пуска скребка или разделителя; 4 - отсекающий механизм; 5 - обводная линия; 6 - сигнализатор; 7 –дренаж- ная емкость

Рис. 2.18. Схема приема, пуска скребка и подключения промежуточной НПС:

1- камера пуска; 2- концевые затворы; 3- камера приема; 4- сигнализаторы; 5- тру-

бопровод для отвода нефти из камер в дренажную емкость; 6- дренажная емкость

52. СИСТЕМЫ ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГАЗА НА КОМПРЕССОРНЫХ СТАНЦИЯХ

Компримирование газа на КС приводит к повышению его температуры на выходе станции. Численное значение этой температуры определяется ее начальным значением на входе КС и степенью повышения давления газа. Излишне высокая температура газа на выходе станции, с одной стороны, может привести к разрушению изоляционного покрытия трубопровода и недопустимым темпе-ратурным напряжениям в стенке трубы, а с другой стороны, — к снижению подачи технологического газа и увеличению энергозатрат на его компримирование (из-за увели-чения его объемного расхода).

В микроклиматическом районе с холодным климатом для участков с многолетне-мерзлыми грунтами необходимо охлаждать газ до отрицательных температур с целью предотвращения протаивания грунтов вокруг трубопровода. В противном случае это может привести к смещению трубопровода и, как следствие, к возникновению аварийной ситуации.

Охлаждение газа до температуры грунта следует предусматривать на станциях охлаждения газа, обеспечивающих стабильный уровень температуры в газопроводе. В других районах охлаждение газа следует предусматривать, как правило, в аппаратах воздушного охлаждения.

Уменьшение температуры технологического газа, поступающего в газопровод пос-ле его охлаждения в АВО, приводит к уменьшению средней температуры газа на линей-ном участке трубопровода и, как следствие, к снижению температуры и увеличению дав-ления газа на входе в последующую КС. Это, в свою очередь, приводит к уменьшению степени сжатия на последующей станции (при сохранении давления на выходе из нее) и энергозатрат на компримирование газа по станции.

Следует также отметить, что АВО газа являются экологически чистыми устройст-вами для охлаждения газа, не требуют расхода воды, относительно просты в эксплуата-ции.

Количество аппаратов воздушного охлаждения газа должно быть уточнено гидрав-лическим и тепловым расчетом газопровода для абсолютной максимальной температуры наружного воздуха и июльской температуры грунта. Полученную при этом температуру транспортируемого газа следует принимать в расчетах устойчивости и прочности трубы и изоляции. При невозможности обеспечить требуемую степень устойчивости и прочности трубы количество аппаратов воздушного охлаждения должно быть увеличено.

Оптимальную среднегодовую температуру охлаждения газа необходимо принимать на 10— 15 °С выше расчетной среднегодовой температуры наружного воздуха. Расчетную температуру наружного воздуха на входе в АВО в данный рассматриваемый период (год, квартал, месяц) следует вычислять по формуле Тв = Та + δТа' где Та — средняя температура наружного воздуха в рассматриваемый период, определяемая по данным главы СНиП 2.01.01-82; δТа — поправка на изменчивость климатических данных, δТа следует принимать равной 2 °С.

Тепловой расчет аппаратов воздушного охлаждения газа выполняют по "Методике теплового и аэродинамического расчета аппаратов воздушного охлаждения" института ВНИИнефтемаш. В тепловом расчете принимают 10 %-ный запас поверхности теплообме-на, учитывающий возможность выхода из строя отдельных вентиляторов и загрязнения поверхностей теплообмена в процессе эксплуатации.

Установка охлаждения газа должна быть общей для всех газоперекачивающих агрегатов компрессорного цеха, иметь коллекторную схему обвязки и обвод. На реконст-руируемых компрессорных станциях допускается проектировать установки охлаждения газа на нагнетательной линии каждой группы газоперекачивающих агрегатов.

Следует предусматривать аварийную остановку компрессорной станции при повышении температуры газа на выходе аппаратов воздушного охлаждения газа выше 70 °С.

При повышении температуры газа на выходе АВО до + 45 °С следует предусматривать предупредительный сигнал и автоматическое включение вентиляторов АВО, находящихся в резерве.

Исследования показывают, что для охлаждения газа возможно применение как одноконтурных, так и двухконтурных (с промежуточным теплоносителем) систем охлаж-дения с использованием аппаратов воздушного охлаждения. При более глубоком охлаж-дении необходимо применять холодильные агрегаты для полного охлаждения, либо для доохлаждения газа после аппаратов воздушного охлаждения. К теплообменным аппара-там, предназначенным для охлаждения газа, предъявляется ряд требований эксплуатационного характера: отсутствие смешения газа и охлаждающей среды, малая засоряемость поверхностей теплообмена и всего аппарата, удобство ревизий и ремонта, надежность работы аппарата и отдельных его узлов. Существенное значение имеют небольшая стои-мость и простота изготовления.

Взаимное расположение теплообменных секций и вентиляторов для прокачки воздуха практически и определяет конструктивное оформление АВО. Теплообменные секции АВО можно располагать горизонтально, вертикально, наклонно, зигзагообразно, что и определяет компоновку аппарата.

Обозначение

моделей

и аппаратов воздушного охлаждения

состоит из следующих букв и цифр: в

числителе — шифр аппарата (АВГ ABB

и т. д.), тип продукта (В - вязкие, ВВ -

высоковязкие), число вентиляторов,

давление (6, 10, 16, 25, 40, 64 кгс/см2)

и группа материального оформления (Б —

биметаллические трубы, М — монометаллические

трубы), знаменатель - число рядов труб,

число ходов и длина труб. Например,

обозначает

аппарат воздушного охлаждения,

горизонтальный, для вязких продуктов,

одновентиляторный, давление 64 кгс/см2,

группы материального оформления Б1,

шестирядный, двухходовой, с длиной труб

4 м.

обозначает

аппарат воздушного охлаждения,

горизонтальный, для вязких продуктов,

одновентиляторный, давление 64 кгс/см2,

группы материального оформления Б1,

шестирядный, двухходовой, с длиной труб

4 м.

Аппараты воздушного охлаждения следует выбирать применительно к конкретным условиям с учетом необходимой поверхности теплообмена, рабочего давления, темпера-туры охлаждающего воздуха, требуемой степени охлаждения, параметров охлаждаемого газа. Теплопередающую поверхность выполняют из монометаллических труб с оребрением (алюминий, латунь и др.) и биметаллических труб, у которых внутренние трубы выполнены из углеродистой, хромистой или нержавеющей стали, а наружные — из лату-ни, алюминия или легкой стали. Материал труб должен обладать коррозионной устойчи-востью в условиях рабочей среды, а материал ребер — коррозионной устойчивостью в атмосферных условиях.

53. Конструкция и компоновка насосного цеха.

Одно из основных требований при компоновке насосного цеха — это обеспечение нормальной работы основного и вспомогательного оборудования при наименьших разме-рах цеха. Кроме того, должно быть обеспечено выполнение ремонтных работ без оста-новки перекачки. Должны быть созданы нормальные санитарно-гигиенические условия для обслуживающего персонала. Для сооружения цеха используют огнестойкие матери-алы (кирпич, бетон, железобетон). В последнее время сооружают насосные цеха каркас-ного типа с заполнением поля стен легкими панелями (панели ВНИИСТ). Размеры здания зависят от габаритных размеров оборудования, а также от конструктивных особенностей основного и вспомогательного оборудования, противопожарных и санитарно-гигиеничес-ких норм.

При сооружении насосных цехов применяют железобетонные фундаменты, выпол-няемые в виде одиночных ленточных (сплошных) или свайных фундаментов. Свайные фундаменты используют при сооружении насосных на слабых или просадочных грунтах. Глубина заложения подошвы фундамента должна быть ниже глубины промерзания грун-та, поскольку в противном случае возможно выпучивание фундамента. По конструкции фундаменты под основные агрегаты подразделяют на массивные, тоннельные, рамные, тоннельно-массивные и столбчатые. Фундамент под насос и электродвигатель может быть общим, или их можно устанавливать на отдельных фундаментных рамах и не соединять с фундаментом здания.

Р асчет

фундамента проводят исходя из статических

и динамических нагрузок. Величину

статических нагрузок определяет вес

оборудования. Динамические нагрузки

возникают при пуске, работе и остановке

основного оборудования. Наземную часть

насосных цехов выполняют из сборных

элементов. Конструкцию

здания

насосного цеха выбирают в зависимости

от

климатических

условий и наличия строительных материалов.

На общем фундаменте смонтированы насосы

и электродвигатели. Для уменьшения

габаритов насосного цеха и обеспечения

безопасной работы часть оборудования

размещают за пределами насосного цеха

(задвижки, обратные клапаны, коллекторы).

асчет

фундамента проводят исходя из статических

и динамических нагрузок. Величину

статических нагрузок определяет вес

оборудования. Динамические нагрузки

возникают при пуске, работе и остановке

основного оборудования. Наземную часть

насосных цехов выполняют из сборных

элементов. Конструкцию

здания

насосного цеха выбирают в зависимости

от

климатических

условий и наличия строительных материалов.

На общем фундаменте смонтированы насосы

и электродвигатели. Для уменьшения

габаритов насосного цеха и обеспечения

безопасной работы часть оборудования

размещают за пределами насосного цеха

(задвижки, обратные клапаны, коллекторы).

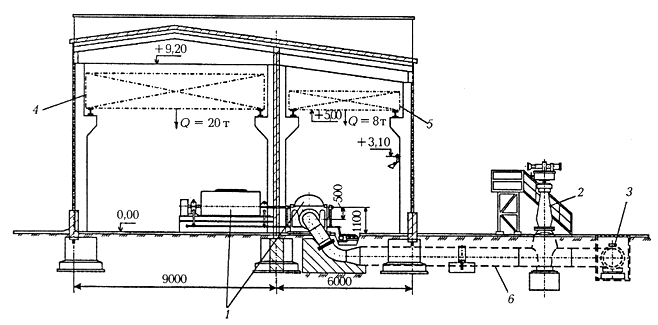

Рис. 2.19. Насосный цех, оборудованный насосными агрегатами НМ- 3600-230:

1- насос с электродвигателем; 2- задвижка с электроприводом; 3- клапан обратный;

4- кран мостовой ручной двухбалочный;

5- кран ручной мостовой однобалочный; 6- всасывающий трубопровод

Несущую основу стены составляют железобетонные колонны высотой 8 — 12 м. Они же являются вертикальной основой каркаса всего здания. Продольный шаг колонн составляет 6 м, поперечный — кратный 3. На специальных консольных выступах колонн размещают железобетонные подкрановые балки (более мягко передают воздействия крана другим элементам каркаса.), связывающие колонны в плоскую систему. На верхнем обрезе колонн устанавливают двускатные железобетонные балки или фермы покрытия, которыми осуществляют пространственную связку каркаса. Стены выполнены из панелей, а огнестойкая перегородка — из кирпича. При проектировании каналов для обвязочных и вспомогательных трубопроводов применяют канальную и бесканальную системы укладки трубопроводов. Канальную систему применяют для трубопроводов диаметром до 0,5 м, бесканальную — для трубопроводов больших диаметров.

Помещение насосного цеха разделяют воздухонепроницаемой огнестойкой (брандмауэрной) перегородкой на два отдельных зала с отдельными входами и выходами. В первом зале устанавливают основные насосы типа НМ, блок откачки утечек, мостовой кран ручной во взрывоопасном исполнении, грузоподъемностью 10т. Во втором зале с нормальной средой для привода насосов устанавливают синхрон-ные электродвигатели нормального исполнения типа СТД, со встроенными водяными воздухоохладителями и замкнутым циклом вентиляции воздуха, блок централизованной маслосистемы с аккумулирующим баком и мостовой ручной кран в нормальном исполне-нии грузоподъемностью 25 т.

Насосные агрегаты связывают трубопроводами-отводами изогнутой формы, кото-рые соединяют их приемные и напорные патрубки через общий коллектор наружной установки. Трубопроводы укладывают в грунте и присоединяют к насосам сваркой. В общем укрытии прокладывают трубопроводные коммуникации вспомогательных систем, а также сооружают площадки для обслуживания оборудования с соответствующими ограж-дениями и лестницами. При проходе трубопроводов через разделительную стенку исполь-зуют специальные герметизирующие сальники.

Магистральные насосные агрегаты и электродвигатели соединяют между собой без промежуточного вала и устанавливают на общих фундаментах с металлическими опорны-ми рамами. Соединение осуществляют через специальное отверстие в герметизирующей камере фрамуги разделительной стенки. К этому отверстию в камере, в соответствии с требованиями техники безопасности, по специальной системе вентиляции подают чистый воздух для создания упругой пневмозащиты между залами насосов и электродвигателей, препятствующей проникновению нефтяных паров из насосного зала в электрозал. Давление воздуха в камере перед отверстием должно составлять 25 — 30 мм водя-ного столба, расход воздуха на одну камеру — 20 м3/ч.

Если в качестве привода насосов используют взрывозащищенные электродвигатели, то насосные агрегаты устанавливают в общем зале. Центровка насосных агрегатов при их монтаже осуществляется обычным путем, подцентровка в процессе эксплуатации — перемещением электродвигателей при помощи специальных приспособлений и грузоподъемных устройств.

Блок откачки утечек, блок очистки и охлаждения масла размещают на специальных металлических рамах на соответствующих отметках. Такое размещение связано, прежде всего, с необходимостью технологических процессов (самотечный слив масел от подшип-ников двигателей и насосов до баков маслосистемы, самотечный сбор утечек).

Трубопроводные коммуникации прокладывают в грунте на опорах. Для обеспече-ния обслуживания трубопроводных коммуникаций вспомогательных систем во время эксплуатации в местах прокладки трубопроводов предусмотрены съемные плиты покрытия. Компоновку оборудования, соотношение отметок и трубопроводную обвязку в основном укрытии и вне его принимают исходя из обеспечения следующих требований, определяемых расчетными параметрами используемых насосов:

1) самотечный отвод утечек от торцевых уплотнений из картера основных насосов в сборник утечек по закрытой (герметичной) схеме; 2) подача под напором погружными насосами нефти из сборников утечек и нефте-содержащих стоков в сборник нефти ударной волны и разгрузки; 3) откачка нефти насосами блока откачки утечек из сборника нефти ударной вол-ны и разгрузка во всасывающий трубопровод магистральных насосов; 4) подача заданного количества масла к подшипникам насосов и электродвигателей и самотечное отведение его от подшипников в баки централизованной маслосистемы; 5) подача воды для охлаждения циркулирующего внутри электродвигателей воз-духа; 6) подача воды для охлаждения масла централизованной маслосистемы в маслоох-ладителях; 7) создание упругой пневмозавесы в отверстии герметизирующей фрамуги при беспромвальном соединении насосов и электродвигателей.

54. Изменение основных технологических параметров перекачки при снижении эффективности работы линейной части.

Снижение эффективности работы линейной части приводит к росту непроизводительных затрат энергии на перекачку нефти и к снижению пропускной способности нефтепровода. Используя данные примера расчёта из п.4.11.1 за январь месяц определим изменение диаметра Д, производительности Q и потребляемой на перекачку мощности N при снижении коэффициента гидравлической эффективности работы линейной части Е до 0,95.

1.Изменение эффективного диаметра Дэф по сравнению с эквивалентным Дэкв составит:

2.Изменение фактической производительности Qф в сравнении с теоретической Qm составит:

3.Изменение мощности, требуемой на перекачку нефти Nф по сравнению с теоретической Nm – при работе на чистую трубу, составит:

Данный пример расчёта показывает достаточную информативность коэффициента гидравлической эффективности работы линейной части.