- •1 Порядок обозначения трассы мнгп на местности, на переходах через реки и озера, автомобильные и железные дороги

- •2. Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •3. Минимально и максимально-допустимые значения защитных потенциалов на подземных стальных коммуникациях объектов трубопроводного транспорта нефти и газа. Опасность явлений недозащиты и перезащиты.

- •4. Схема возникновения блуждающих токов на магистральных нефтегазопроводах.

- •5. Характеристика стальных труб: ударная вязкость kcu, kcv, эквивалент углерода, процент волокна в изломе образцов двтт, временное сопротивление, предел текучести

- •7. Критерии очистки полости нгп от парафина, грунта, металла

- •8. Определение (предельного) допустимого давления в трубе с опасным дефектом геометрии. Расчет коэффициента снижения рабочего давления.

- •Ремонтные конструкции для временного ремонта

- •12. Порядок врезки вантузов на действующем нп. Применяемое оборудование

- •Вырезкадефектного участка с применением труборезных машин

- •1) Подъем и укладка сразу всеми трубоукладчиками, предусмотренными технологическим расчетом;

- •2) Подъем и укладка с переходом одного трубоукладчика.

- •24,Оценка состояния внутренней полости нефтепровода;

- •27. Определение числа нпс и их расстановка по трассе

- •28. Гидравлический расчет нефтепровода

- •30. Декларация о намерениях, обоснование инвестиций.

- •44. Система откачки утечек от торцевых уплотнений насосных агрегатов нпс.

- •46. Генеральный план нпс. Строительная разбивочная сетка нпс.

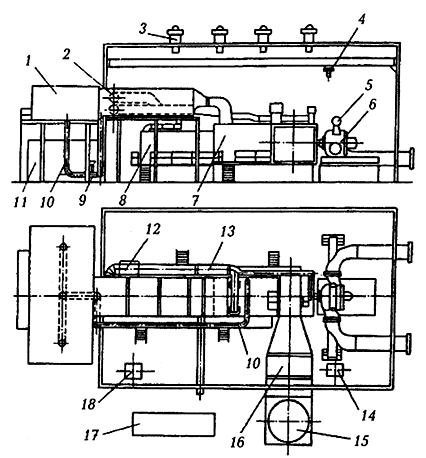

- •47. Технологическая схема нпс

- •48. Общецеховая маслосистема компрессорной станции

- •49. Системы перекачки нефти и нефтепродуктов

- •50. Установки подготовки топливного и пускового газа.

- •55. Системы очистки технологического газа

- •63. Модель магистрального нефтепровода.

- •64. Основные этапы подготовки нефти и газа до товарных качеств.

- •Товарная характеристика нефти и газа

- •Требования к качеству газа по ост 51.40–93

- •70,Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная;

- •78. Понятие о формуле размерности, критериях и числах подобия

- •81. Точные решения уравнений движения вязкой жидкости. Законы гидравлического сопротивления трения.

- •Технологические расчёты трубопроводов

- •4.1. Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

- •84. Виды потерь напора: потери по длине и потери в местных сопротивлениях.

- •85. Простейшие модели жидких и газообразных сплошных сред: идеальная, вязкая, несжимаемая, сжимаемая , ньютоновская , упругая, с тепловым расширением, совершенного и реального газов.

- •Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

30. Декларация о намерениях, обоснование инвестиций.

На предпроектной стадии составляется Декларация о намерениях (ДОН), в которой определяют и рассматривают:

цель инвестирования;

рассмотрение альтернативных вариантов строительства нефтепроводов;

назначение и основные характеристики объекта;

район строительства;

ресурсная база и рынки сбыта;

организационная структура и численность обслуживающего персонала;

объем инвестиций.

На основании выполненных исследований и проработок, проводится оценка объема инвестиций, и технико-экономических показателей проекта по вариантам. Декларация о намерениях подлежит представлению в Государственные региональные органы власти и надзора для получения одобрения.

По результатам положительного рассмотрения Декларации о намерениях органами исполнительной власти и согласования маршрута прохождения трассы магистрального нефтепровода по регионам в местных органах власти, Заказчик принимает решение о разработке Обоснования инвестиций (ОИ) для более детального изучения всех условий реализации проекта. Цель ОИ - определение объема инвестиций и целесообразности осуществления проекта.

Как правило, в ОИ сравниваются несколько вариантов реализации проекта и даются рекомендации по выбору оптимального варианта.

На стадии ОИ разрабатывается оценка воздействия на окружающую среду (ОВОС). Цель ОВОС - определение возможных экологических и связанных с ними последствий реализации проекта при различных вариантах размещения и функционирования объекта, а также затрат на обеспечение экологической безопасности прилегающей к объекту территории. Материалы ОВОС являются основой для установления экологических требований к проекту.

Обоснование инвестиций рассматривается и утверждается на техническом совете заказчика, ОВОС проходит общественные слушания в регионах, затем ОИ передается на государственную экспертизу.

Согласование и экспертиза ОИ осуществляются местными органами исполнительной власти и органами охраны окружающей среды, собственниками земли, землевладельцами, землепользователями, арендаторами, общественными организациями, Федеральной службой по экологическому, технологическому и атомному надзору, Главгосэкспертизой России.

31. Стадийность проектирования. Содержание ППГР.

Организация проектных работ включает в себя две стадии: предпроектную и проектную.

Предпроектная стадия начинается с технико-экономических расчетов, в ходе которых формулируется замысел проекта, определяется его актуальность, анализируются исходные данные, осуществляется вариантная проработка, опрделяются основные технические решения и стоимость строительства по аналогам и укрупненным показателям.

На этапе предварительных технико-экономических расчетов (стадия ТЭР) формулируется замысел проекта и определяется его актуальность, анализируются исходные данные, осуществляется вариантная проработка и определяются основные технические решения и ориентировочная стоимость строительства.

На предпроектной стадии составляется Ходатайство (Декларация) о намерениях (ДОН), в котором определяется цель инвестирования, назначение и производительность объекта, район строительства. На основании необходимых исследований и проработок об источниках финансирования, проводится оценка объема инвестиций необходимых для достижения намеченных технико-экономических показателей по вариантам проработки проекта.

Далее, по результатам положительного рассмотрения Ходатайства (Декларации) о намерениях органом исполнительной власти и согласования маршрута прохождения трассы нефтепровода по регионам в региональных органах власти, Заказчик принимает решение о разработке Обоснований инвестиций (ОИ) - дальнейшего и более кропотливого изучения всех условий реализации проекта, позволяющего принять окончательное решение о целесообразности осуществления инвестиционного проекта.

На основании материалов Обоснований инвестиций органами исполнительной власти оформляется Акт выбора земельного участка (площадки, трассы) для строительства с приложением необходимых согласований и решения об утверждении предварительного согласования места размещения объекта. Обоснования инвестиций подлежат государственной экспертизе.

Проектная стадия

Разработка проектной документации на строительство объектов осуществляется на основе утвержденных Обоснований инвестиций и предварительного согласования места размещения объекта.

Основным документом проектной стадии является ТЭО проекта, на основании которого формируется рабочая документация.

На стадии ТЭО проекта детализируются принятые в Обоснованиях инвестиций решения и уточняются основные технико-экономические показатели: уровень инвестиционных затрат, численность персонала и организационная структуры управления, эксплуатационные затраты, показатели экономической эффективности, сроки строительства, этапность осуществления проекта и пр.

Для объектов, строящихся по проектам массового и повторного применения, а также других технически несложных объектов на основе утвержденных (одобренных) обоснований инвестиций в строительство, может разрабатываться рабочий проект (утверждаемая часть и рабочая документация). Рабочая документация содержит чертежи, по которым осуществляется непосредственное строительство объекта.

По завершении стадии формирования рабочей документации, Заказчик занимается работами по получению юридического отвода земель.

Проекты, рабочие проекты на строительство объектов, подлежат государственной экспертизе в соответствии с порядком, установленным в РФ.

Окончанием проектной стадии является формирование пакета тендерной документации. Затем проводятся торги по выбору подрядчика на строительство

Содержание ППГР(проект производства геодезических работ):1)создание опорной геодезической основы вдоль оси линейного сооружения ТП(3 способа:траингуляция, полигонометрия ) 2)необходимость проведения топогеодезических съёмок М от 1:500. Производится уточнение вариантов направления ТП и выбор оптимального. 3) вынос проекта в натуру. Создаём съёмочные сети. 4)Геодезическое обеспечение технологических циклов строительства. Обеспечение всех видов земляных работ: а)вертикальная планировка вдоль оси; б) геодезическое обеспечение разработки траншеи; в) укладка труб в проектное положение в плане и по высоте. Провести исполнительные геодезические съёмки(зафиксировать реальное положение трубы в плане и по высоте и сравнить с проектными данными.5 ) Наблюдение за деформациями зданий и сооружений в процессе их эксплуатации.

32. Использование систем управления проектами в строительстве

В современном строительном бизнесе все более активно используются информационные технологии и специализированное программное обеспечение. Это САПР и ГИС, системы управления проектной документацией и сметное ПО. Сметные системы не предоставляют таких сведений, как календарный план работ, график потребности в ресурсах, календарный профиль затрат.

В организациях строительного комплекса существует высокая потребность в системах, обеспечивающих календарное планирование. Среди задач:

Разработка календарных графиков производства работ с поддержкой различных уровней детализации;

Построение графика потребностей в ресурсах, графика планирования ресурсного обеспечения;

Возможность планирования широкого спектра ресурсов: как исполнителей и механизмов, так и материалов;

Проигрывание различных вариантов планирования - при жестких временных ограничениях и при ограниченных ресурсах, чтоб найти компромисс: «быстрее - дешевле»;

Нахождение наиболее «экономного» варианта реализации проекта засчет оптимизации стоимостных характеристик проекта при проведении проекта в различные сроки, привлечении других ресурсов;

Оценка рисков (сроки, возможности финансирования, политические риски и т.д.);

Определение круга лиц, ответственных за внесение и обновление информации о выполнении проекта.

Для решения подобных задач используется специальный класс программного обеспечения - системы календарного планирования и контроля реализации проектов или по-другому системы управления проектами: обеспечивают поддержку основных процессов временного, ресурсного и стоимостного планирования и контроля на основе алгоритмов сетевого планирования, метода критического пути. Диаграмма Ганта, PERT-диаграмма, Time Line Solutions, Spider Project, OpenPlan.

Прединвестиционная стади

укрупненная оценка временных и стоимостных параметров проекта;

оценка его реализуемости и эффективности;

разработка ориентировочной концепции строительства объекта инвестирования;

Стадия тендерных торгов

Сочетание гибкости систем календарного планирования и подробной информации о проекте дает возможность представить оптимальное тендерное предложение. Причем подрядная организация уже на этой стадии может учитывать загруженность своей материально-технической базы на других проектах компании

33. Парафинизация нефтепровода

Транспортируемая в настоящее время по МН Западной Сибири нефть содержит в своем составе от 2,5 до 5% парафина. При температурах 2535С и выше парафин растворен в нефти и не оказывает существенного влияния на ее транспорт. При более низких температурах, при температурах ниже температуры начала кристаллизации Тнк парафин выделяется в виде кристаллов, которые при определенных условиях могут отложиться на стенках трубопровода. Плотность отложений зависит от состава нефти, скорости ее течения в трубопроводе и температуры нефти и грунта. Считается, что благоприятными условиями для образования парафиновых отложений являются малая вязкость нефти, меньше 0,2 Ст, и оптимальный диапазон изменения температуры в нефтепроводе – Тнк > Т > Т0. Большое влияние на процесс образования отложений оказывает скорость течения нефти. При отсутствии течения отложения практически не образуются или образуются рыхлые и непрочные, легко смываемые при начале движения нефти. По мере увеличения скорости возрастает интенсивность образования отложений, достигая максимума при скорости Vм. Дальнейшее увеличение скорости приводит к снижению интенсивности образования отложений.

Образующиеся на стенках труб отложения только на 4060% состоят из парафинов, оставшаяся часть представлена другими компонентами приблизительно пропорционально их содержанию в нефти. Прочность отложений зависит от состава парафинов в нефти, чем выше их температура плавления, тем больше прочность отложений. Отложения в нефтепроводах Западной Сибири представляют собой высоковязкую жидкость типа консистентных смазок.

В настоящее время, несмотря на достаточно большое количество исследований, механизм образования парафиновых отложений окончательно еще не выяснен. Существуют две гипотезы:

1) отложения образуются путем кристаллизации парафина на стенках труб;

2) отложения образуются за счет осаждения на стенках кристаллов парафина, образовавшихся в потоке нефти. Вполне вероятно, что имеют место оба этих процесса и их соотношение зависит от конкретных условий работы трубопровода. Учитывая все вышесказанное, можно представить процесс образования отложений следующим образом. При снижении температуры нефти в трубопроводе ниже Тнк из нефти начинают выделяться кристаллы парафина. Часть из них тем или иным способом отлагаются на стенках, труб. В начале трубопровода снижение температуры нефти происходит быстро, и интенсивность выделения парафина превышает интенсивность его осаждения, что приводит к нарастанию количества кристаллов в потоке и к увеличению толщины отложений. При движении нефти по трубопроводу скорость снижения температуры уменьшается, и в определенной точке интенсивность выделения, и отложения парафина сравняются. Этой точке будет соответствовать максимальная толщина отложений. На остальной части трубопровода процесс отложения парафина будет преобладать над его выделением, и толщина отложений будет уменьшаться, стремясь к нулю.

34. Система смазки и охлаждения подшипников насосных агрегатов.

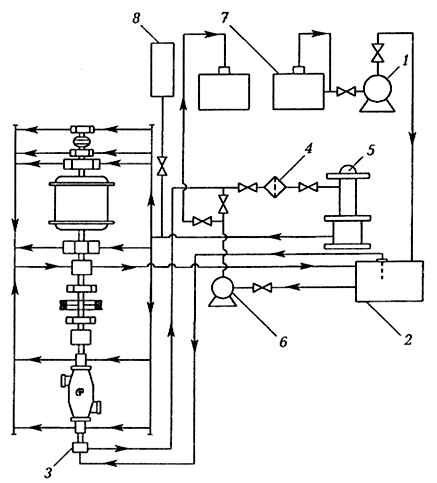

О сновное

насосно-силовое оборудование перекачивающих

станций имеет прину-дительную систему

смазки (рис. 2.26).

С помощью шестеренчатого насоса 1

заполняют

маслом бак 2.

Основной

насос 3

подает

масло через фильтры 4

и

маслоохладитель 5

в

маслопроводы, соединенные с узлами,

требующими смазки (подшипниками), откуда

масс-ло возвращается в бак 2. Отработавшее

масло насосом 6

перекачивается

в емкость 7. Аккумулирующий бак 8

(на

высоте 6м)

предназначен

для подачи масла при аварийных ситуациях,

напри-мер при остановке насосов в случае

отключении электроэнергии(в течение

20 мин).

сновное

насосно-силовое оборудование перекачивающих

станций имеет прину-дительную систему

смазки (рис. 2.26).

С помощью шестеренчатого насоса 1

заполняют

маслом бак 2.

Основной

насос 3

подает

масло через фильтры 4

и

маслоохладитель 5

в

маслопроводы, соединенные с узлами,

требующими смазки (подшипниками), откуда

масс-ло возвращается в бак 2. Отработавшее

масло насосом 6

перекачивается

в емкость 7. Аккумулирующий бак 8

(на

высоте 6м)

предназначен

для подачи масла при аварийных ситуациях,

напри-мер при остановке насосов в случае

отключении электроэнергии(в течение

20 мин).

Рис. 2.26. Принципиальная схема системы смазки насосно-силовых агрегатов НПС

Насосы серии Ш (РЗ) — горизонтальные, самовсасывающие, снабжены предохра-нительно-перепускным клапаном, поставляются комплектно с электродвигателями на чугунной плите или сварной раме.

Для привода насосов используют асинхронные короткозамкнутые электродвига-тели серии КОМ трехфазного тока во взрывобезопасном исполнении. Масляный бак - емкость сварной конструкции. На нем смонтированы маслоуказатель, воздушник с сеткой, фланцы для присоединения трубопроводов, щуп для определения уровня первоначальной заливки масла, а также предохранительный клапан.

Маслофильтры состоят из двух одинаковых фильтрующих патронов, которые включены в маслосистему через трехходовые краны. Эти краны дают возможность пропускать масло через оба фильтра или только через один и заменять фильтрационные сетки без остановки агрегата. Степень засоренности фильтров можно контролировать манометрами, установленными до и после фильтра.

Маслоохладитель представляет собой трубчатый теплообменник. Вода циркули-рует по решетке из латунных трубок, а масло — по межтрубному пространству внутри корпуса. В верхней части маслоохладителя имеются два крана для спуска воздуха из мас-ляной и водяной камер.

На патрубках входа и выхода масла имеются карманы для термометров.

Масляная коммуникация состоит из напорных и сливных труб, предназначенных для подвода и отвода масла. Всасывающие трубопроводы делают максимально коротки-ми. Фланцевые соединения должны обеспечивать надежную герметичность. После сборки напорную масляную линию испытывают под давлением 5 кгс/см2, а всасывающую -под давлением 2 кгс/см2. На напорном масляном трубопроводе перед подшипниками установ-лены регулирующие вентили или дроссельные шайбы, которые дают возможность обеспе-чить необходимую подачу масла к подшипникам. На сливных патрубках подшипников имеются смотровые окна и места для установки термометров. Температура подшипников не должна превышать 60 °С.

В последнее время на НПС нашли широкое распространение аппараты воздушного охлаж-дения масла.

Для охлаждения масла в этой схеме применен отопительный рециркуляционный напольный агрегат СТД-300М в исполнении для воды. Агрегат состоит из двух калориферов СТД-4047Б-12, соединенных между собой последовательно. Общая поверх-ность охлаждения 158 м2, расход масла 18 м3/ч, расход воздуха 30 000 м3/ч. Воздух для охлаждения масла подается нагнетателем двустороннего всасывания Ц4-70, который смонтирован в одном корпусе с электродвигателем А02-32-4.

Перед пуском маслосистемы в работу производят очистку напорных и сливных маслопроводов и масляного бака, затем систему заполняют маслом через фильтры. На подводах масла на смазку подшипников насосного агрегата устанавливают фильтрующие сетки с ячейкой не более 0,08 мм, проверяют уровень масла в баке, затем пускают маслонасос. При помощи вентиля на обводной линии регулируют расход масла в системе. После приведения насосного агрегата в рабочее состояние производят пуск масло-насосов. Когда давление в конце масляной магистрали достигнет 0,7 кгс/см2, дают разре-шение на включение масляных выключателей электродвигателей насосных агрегатов.

В процессе работы контролируют температуру масла на выходе из маслоохлади-телей, она должна находиться в пределах 35-55°С. Для смазки трущихся частей насосных агрегатов применяют минеральные масла, которые не должны содержать воду и механические примеси. Нельзя применять смазку с графитом, не допускается также обилие смазки в шарикоподшипниках, так как это приво-дит к их быстрому нагреву.

Качество и свойства смазочного масла определяют по плотности, содержанию воды, вязкости, температуре вспышки и воспламенения, содержанию кислот, смол, золы и примесей твердых веществ.Вода ухудшает способность масла образовывать на поверхности металла прочную масляную пленку. Лучшими считаются такие сорта масла, у которых температура незначительно вли-яет на вязкость.

Температуры вспышки и воспламенения характеризуют испорченность масла и огнеопасность. Если пары нагретого масла вспыхивают при поднесении пламени, то такая температура соответствует температуре вспышки. Если нагретое масло загорается при поднесении пламени и продолжает затем гореть, эту температуру называют температурой воспламенения. Сорт применяемого масла зависит от типа насоса, условий его эксплуатации и определяется заводом-изготовителем. Обычно для смазки подшипников насосов и электродвигателей применяют турбинное, машинное, авиационное масла, а также густые консистентные смазки (солидолы и консталины).

В процессе эксплуатации химические и физические свойства масла изменяются. Происходит увеличение вязкости вследствие испарения легких фракций, повышается кислотность от воздействия воздуха и металла, увеличивается содержание механических примесей, масло обводняется или насыщается нефтепродуктом при попадании их из саль-ников, системы охлаждения и др. Такие изменения качества масла снижают его смазоч-ные свойства и увеличивают износ трущихся деталей.

Срок службы масла зависит от его качества, степени изношенности деталей, мате-риала трущихся деталей, удельных давлений, температурного режима и количества масла в циркуляционной системе.

Качество масла периодически проверяют в лаборатории. Масло следует заменить, если содержание механических примесей более 1,5 %, содержание воды свыше 0,25 %, кислотное число более 1,5 мг КОН на 1 г масла, температура вспышки снижена до 150 °С, содержание кокса повысилось до 3 %.

Система охлаждения

Количество теплоты, которое необходимо отвести, определяют по формуле

Q

= n(QН

+

Qтр

+ Qдв)

+ Qхол

где n

— число действующих агрегатов; QН

=

NH

(1- ηн)

— количество тепла, выделяемое при

трении в подшипниках и уплотнениях

насоса; NH

— мощность, подведенная к насосу; Qтр=

Nтр(1

- ηтр)

—количество тепла, выделяемое в

подшипниках трансмиссии; Nтр

— мощность, подведенная к трансмиссии;

Qдв=

Nдв

(1 -η дв)

—количество тепла, выделяемое двигателем.

Количество воды, необходимое для

охлаждения, G

=

где

св

— удельная теплоемкость воды.

где

св

— удельная теплоемкость воды.

В некоторых случаях в качестве охлаждающих жидкостей используют нефтепро-дукты. В таких теплообменных установках раз в смену проверяют воду или масло на наличие в них охлаждающих жидкостей. В случае обнаружения в масле или воде охлаж-дающей жидкости теплообменник отключают.

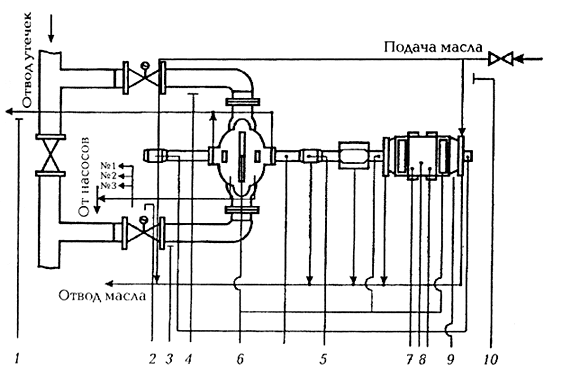

35. Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения

В качестве примера рассмотрим компрессорный цех с пятью ГПА, которые составляют две группы с двухступенчатым сжатием (один агрегат резервный) (рис. 4.4).

Первую группу образуют агрегаты I и II, вторую – IV и V. Агрегат III – резервный, с помощью кранов №51№56, называемых режимными, он может подключаться к любой группе, с выводом из них в резерв или ремонт любого нагнетателя.

В рассматриваемом варианте обвязки каждая группа нагнетателей оснащается отдельным подводом газа от установки очистки газа и самостоятельным выходом в магистраль через свою часть АВО установки охлаждения газа, имеет автономные крановые узлы с арматурой №8 и №18. Кроме отмеченного, каждая группа нагнетателей располагает отдельными перемычками на «станционном кольце» с собственными кранами №36, №36р и дросселем «Д».

Практически полное обособление групп нагнетателей друг от друга делается для облегчения вывода ГПА на «станционное кольцо» при их пусках и остановках и для повышения управляемости агрегатами в процессе компремирование газа.

Помимо режимных кранов №51№56 к кранам обвязки нагнетателей относится арматура №1, №2, №3, №4, №5 и №3 бис.

К раны

№1 и №2 – отсекающие, предназначены

для отключения нагнетателя от

технологических трубопроводов КС. Кран

№3 – проходной, обеспечивает обвод

газа через неработающий нагнетатель.

Остальные краны используются в основном

при пусках и остановках агрегата.

раны

№1 и №2 – отсекающие, предназначены

для отключения нагнетателя от

технологических трубопроводов КС. Кран

№3 – проходной, обеспечивает обвод

газа через неработающий нагнетатель.

Остальные краны используются в основном

при пусках и остановках агрегата.

Рис. 4.4. Технологическая схема топливного цеха с неполнонапорными центробежными нагнетателями:

3 – узел охлаждения газа (АВО); 4 – узел очистки газа; 5 – узел режимных кранов цеха (№36 и №37р); 6 и 7 – крановые узлы при кранах №8 и №7; 8 – узел подключения КС к магистрали

Пуску ГПА предшествуют предпусковые операции. Они проводятся отдельно для привода и нагнетателя.

Для нагнетателя они заключаются в продувке обвязки нагнетателя и в пуске машины в режиме холостого хода.

Продувка обвязки требуется для удаления из трубопроводов и нагнетателя воздуха и предотвращения тем самым попадания в газопровод взрывоопасной газовоздушной смеси. Удаление воздуха осуществляется с помощью кранов №4 и №5.

Кран №5 – свечной. При неработающем агрегате он всегда открыт, открыт и кран №3, краны №1 и №2 закрыты – обвязка нагнетателя сообщается с атмосферой. Для вытеснения из неё воздуха открывается кран №4, расположенный на обводной линии крана №1, – газ из коммуникаций КС поступает в нагнетатель и примыкающие к нему трубы, затем через открытый кран №5 сбрасывается в атмосферу совместно с вытесняемым им воздухом. Продувка длится порядка 30 секунд. Затем краны №4 и №5 закрываются, производится пуск привода ГПА.

Для облегчения пуска привода и ГПА в целом нагнетателю на момент пуска обеспечивается режим холостого хода с малым потреблением мощности. Данный режим осуществляется после закрытия кранов №4 и №5. В это время обвязка нагнетателя и сама компрессорная машина заполнены газом, но отсечены от коммуникаций станции кранами №1 и №2. Единственно открытым краном остаётся кран №3 бис, составляющий совместно с охватывающими нагнетатель трубопроводами малый пусковой контур или «малое кольцо». Кран №3 бис постоянно дублирует положение крана №3.

Пуск привода ГПА при отмеченном положении кранов сопровождается работой нагнетателя на «малое кольцо» с перепуском газа на вход компрессорной машины через кран №3 бис. В таком «холостом» режиме работы нагнетателя потребление мощности ГПА минимально.

После пуска ГПА в работу и «раскручивания» валов агрегата краны №3 бис и №3 закрываются, а краны №1 и №2 открываются – нагнетатель подключается к коммуникациям КС и переводится с малого контура на больший станционный (см. раздел 4.1), затем – на работу в магистраль. Таким образом, обеспечивается постепенная загрузка ГПА и вывод его на рабочий режим.

При остановках агрегатов плавная разгрузка ГПА происходит за счёт повторения рассмотренных операций в обратном порядке – агрегат из магистрали выводится на станционное кольцо, затем на малый контур, после этого привод агрегата отключается, краны №1 и №2 закрываются, а краны №3, №4 и №5 открываются, происходит сброс газа из контура нагнетателя в атмосферу.

Обводная линия у крана №1 предназначена не только для продувки обвязки нагнетателя и заполнения её газом, но и для выполнения функций, подобных функциям обводных линий у кранов №7 и №8. Сглаживание гидроудара при открытии крана №4 достигается установкой за этим краном дроссельной шайбы.

Краны обвязки нагнетателей имеют автоматическое управление. Кроме того, они могут приводиться в действие и от команд, подаваемых с местного щита или узла управления, установленного в непосредственной близости от крана.

Из технологической схемы КС и компрессорного цеха следует, что отдельный агрегат нельзя самостоятельно вывести на большой пусковой контур. Возможен только вывод ГПА совместно со всей содержащей его группой машин. Поэтому перед пуском агрегата вся группа переводится в режим работы «на станционное кольцо». Лишь после этого производится пуск рассматриваемой машины на малый контур и последующее подключение её к группе на большом контуре. После этого вся группа вместе с пущенным агрегатом выводится на режим работы «в магистраль».

В обвязке нагнетателей, помимо указанных на рис. 4.4 элементов, обязательно предусматриваются люки-лазы. Люки устанавливаются на всасывающем и нагнетательном трубопроводов каждой компрессорной машины на участке между нагнетателем и врезкой трубы малого контура с краном №3 бис в основные трубопроводы нагнетателя.

Люки предназначены для помещения в трубопроводы шаров-разделителей с целью достижения герметичного отсечения ГПА от коммуникаций КС при ремонтах агрегатов. Люки-лазы представляют собой трубы диаметром 0,5 м и длиной 0,50,6 м приваренные перпендикулярно к нагнетательному и всасывающему трубопроводам агрегатов.

Н а

трубопроводе входа газа в компрессорную

машину после люка-лаза ставится защитная

решетка для улавливания случайно

попавших в трубопровод предметов.

Решетка используется главным образом

в первый период эксплуатации КС по

завершении её строительства. Кроме

отмеченного, между кранами №1 и №2 и

нагнетателем располагаются вентили с

условным диаметром 25 мм (Ду

25), которые служат для слива конденсата

из нагнетателя и его обвязки перед

вскрытием компрессорной машины при её

ремонтах.

а

трубопроводе входа газа в компрессорную

машину после люка-лаза ставится защитная

решетка для улавливания случайно

попавших в трубопровод предметов.

Решетка используется главным образом

в первый период эксплуатации КС по

завершении её строительства. Кроме

отмеченного, между кранами №1 и №2 и

нагнетателем располагаются вентили с

условным диаметром 25 мм (Ду

25), которые служат для слива конденсата

из нагнетателя и его обвязки перед

вскрытием компрессорной машины при её

ремонтах.

Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения

Рис. 4.5. Технологическая схема цеха с коллекторной обвязкой неполнонапорных нагнетателей:

УП – узел подключения КС; УХ и УО –узлы охлаждения и очистки газа

Коллекторная схема обвязки нагнетателей показана на рис. 4.5. Особенность данной схемы – использование для обвязки ГПА трёх коллекторов: всасывающего 1, промежуточного 2 и нагнетательного 3.

Промежуточный коллектор является нагнетательным для первой ступени сжатия (машины I , II , IV , VI и VIII) и, одновременно, всасывающим – для второй ступени (агрегаты I, III , V , VII и VIII).

При коллекторной схеме соединения агрегатов нагнетатели в цехе разбиваются не на группы, как при смешанной схеме обвязки, а по ступеням сжатия, которые, как и группы относительно обособлены друг от друга. Такая организация компрессорного цеха придаёт ему ряд особенностей, которые приведены ниже.

С помощью коллекторной схемы создаётся возможность подключать нагнетатели, расположенные по концам цеха или в его середине, к любой ступени сжатия. Это обеспечивает повышенную гибкость резервирования агрегатов. На рис. 4.5 агрегатами, допускающими их присоединение к любой ступени сжатия, являются машины I и VIII, которые оснащаются более сложной обвязкой.

При коллекторной схеме соединения ГПА аварийное отключение одного или нескольких агрегатов в какой-либо из ступеней сжатия приводит к снижению производительности компрессорного цеха, в том числе и ступени сжатия с полным количеством работающих нагнетателей. Объём газа, проходящий через нагнетатели данной ступени, уменьшается, что создаёт возможность помпажа.

Для его предотвращения в обвязке компрессорного цеха предусмотрены обводные краны 8. Через эти краны часть газа, компремируемого безаварийной ступенью сжатия, перепускается с её выхода на вход, чем расход газа через нагнетатели данной ступени увеличивается, и помпаж не возникает.

На КС с коллекторной схемой обвязки агрегатов существует три пусковых контура в отличие от двух в ранее рассмотренном случае (рис. 4.4). Это малый пусковой контур нагнетателя с краном №3 бис, пусковой контур сжатия (у каждой ступени свой) и пусковой контур станции.

Пусковой контур КС при коллекторной схеме идентичен подобному в типовой технологической схеме станции (рис. 4.1).

Пусковой контур первой ступени сжатия на рис. 4.5 образован коллектором 4, подающим газ при пусках ГПА от нагнетателей на вход установки очистки газа. Пусковой контур второй ступени сжатия может быть совмещён с промежуточным коллектором 2 либо выполнен отдельно в виде коллектора 5, подключённого к 2.

3 6.

Технологическая схема газотурбинного

компрессорного цеха с полнонапорными

центробежными нагнетателями.

6.

Технологическая схема газотурбинного

компрессорного цеха с полнонапорными

центробежными нагнетателями.

Особенностью КС с полнонапорными нагнетателями является отсутствие какой-либо группировки агрегатов в некоторые объединения типа групп или ступеней сжатия. Все полнонапорные нагнетатели подключаются к трём коллекторам компрессорного цеха: всасывающему, нагнетательному и коллектору, соединяющему компрессорные машины с пусковым контуром КС.

Пример компрессорного цеха с полнонапорными нагнетателями показан на рис. 4.6. Из данного рисунка следует, что обвязка полнонапорных агрегатов во многом схожа с аналогичной для неполнонапорных машин. Отличает обвязки лишь естественное отсутствие у полнонапорных нагнетателей кранов №3 (параллельная схема соединения) и крана №3 бис.

Малый пусковой контур полнонапорного агрегата образуется: трубопроводом с краном №6; коллектором, объединяющим трубопроводы с кранами №6 различных нагнетателей; линией, соединяющей упомянутый коллектор со станционной перемычкой с кранами №36 и №36р и самой этой перемычкой. Таким образом, малый пусковой контур нагнетателя и большой пусковой контур станции практически совпадают. Точнее сказать, существует один большой перепускной контур, на который имеется два выхода: один через краны №6 – при пусках и остановках отдельных ГПА и выведении их из помпажа, второй через краны №36 и №36р при пусках и остановках всей КС, при регулировании режима работы станции и при выведении КС из помпажа.

При работе нагнетателей с перепуском через краны №6 поток газа не проходит АВО и заметно нагревается. Чрезмерное повышение температуры газа предотвращается приоткрытием крана №36р и подачей части охлаждённого в АВО газа с выхода КС в поток, перепускаемый нагнетателем.

37. Средства контроля и защиты насосного агрегата

Надежную работу нефтепродуктопроводов обеспечивает защита насосных станций, включающая приборы контроля, защиты и сигнализации, установленные на отдельных агрегатах и вспомогательном оборудовании. Защита предохраняет насос от вибрации, подшипники агрегата от перегрева и работы насоса в кавитационном режиме, а также от чрезмерной утечки жидкости через уплотнения.

Работа оборудования на высоких скоростях требует бесперебойной подачи смазки и эффективной системы теплового контроля (рис. 2.30) узлов с трущимися деталями (подшипников и уплотнений вала насоса, подшипников электродвигателя), а также корпусов насоса и электродвигателя, входящего и выходящего из электродвигателя воздуха.

П одача

масла контролируется электроконтактным

манометром

10, контакты которого включены в пусковые

цепи электродвигателей, что предотвращает

включение электродвигателя в отсутствие

давления в линии смазки. Падение давления

в маслосистеме во время работы агрегата

вызывает его остановку. Тепловая

защита корпуса

5

насоса предотвращает длительную работу

на закрытую задвижку, а контроль входящего

и выхо-дящего из электродвигателя

воздуха защищает обмотку статора от

перегрева (в летнее время) и образования

конденсата при низких температурах

окружающей среды (зимой).

одача

масла контролируется электроконтактным

манометром

10, контакты которого включены в пусковые

цепи электродвигателей, что предотвращает

включение электродвигателя в отсутствие

давления в линии смазки. Падение давления

в маслосистеме во время работы агрегата

вызывает его остановку. Тепловая

защита корпуса

5

насоса предотвращает длительную работу

на закрытую задвижку, а контроль входящего

и выхо-дящего из электродвигателя

воздуха защищает обмотку статора от

перегрева (в летнее время) и образования

конденсата при низких температурах

окружающей среды (зимой).

Эксплуатация электродвигателей, продуваемых при избыточном давлении, во взрывоопасных помещениях требует контроля. Сигнализатор падения давления 9 выдает разрешение на включение в работу агрегата.

Герметичность торцевого уплотнения контролирует датчик 1, который обеспечивает защиту в случае резкого увеличения утечек.

Вибрацию оборудования в процессе его работы регистрирует вибросигнал 6, который отключает агрегат при критических значениях вибрации.

Визуальный контроль за давлением всасывания и нагнетания насосов осуществляют по манометрам 3 и 4. Применяют как технические, так и электроконтактные манометры.

Счетчик числа часов работы агрегата 8 служит для равномерной загрузки агрегата, что способствует увеличению межремонтных сроков. Давление в линии разгрузки контролируют по манометру 2, а нагрузку электродвигателя фиксируют по амперметру 7. Включению в работу основных агрегатов предшествует запуск вспомогательного оборудования. Контрольно-измерительные приборы (вновь получаемые, выпускаемые из ремонта и эксплуатирующиеся) подвергают государственной поверке в установленные сроки. В период между государственными поверками механик КИП подвергает приборы наружному осмотру, эксплуатационным контрольным испытаниям в следующие сроки: эксплуатирующиеся манометры, термометры и другие приборы — не реже 1 раза в месяц; щитовые (технические) электроизмерительные приборы — не реже 1 раза в 3 месяца. Все рабочие приборы поверяют в лаборатории не реже, чем 1 раз в 2 года. Поверка приборов на месте их установки сводится к определению погрешности показаний на рабочей части шкалы и правильности возврата стрелки к нулевой отметке. Для поверки нулевой точки прибор отключают от измеряемой величины. При поверке рабочей точки параллельно подключают образцовые приборы. Путем сравнения показаний оценивают правильность работы прибора.

Поверку температурных приборов выполняют при помощи образцовых ртутных термометров или платинородий-платиновой термопары с переносным потенциометром. Контрольный прибор помещают в точке замера температуры в непосредственной близости от чувствительного элемента поверяемого прибора. Удовлетворительная работа приборов может быть обеспечена только при создании хороших эксплуатационных условий.

Рабочие манометры должны измерять давление, меньшее 2/3 максимального давления, указанного на шкале. Рабочие пределы показаний приборов отмечают на шкале красными рисками.

Приборы следует содержать в образцовой чистоте. Внутренние части щитов, задние стороны корпусов приборов и сборки соединительных зажимов периодически необходимо продувать сжатым воздухом. Контакты соединительных зажимов прочищают волосяными щетками. Лицевые части прибора, панели щитов протирают ветошью, слегка пропитанной машинным маслом. Шерстяные тряпки применять не рекомендуется вследствие возможной электризации защитного стекла, что может исказить показания прибора из-за отклонения стрелки. Систематически проводят осмотр креплений приборов и проверяют надежность зажимов. При необходимости гайки и болты дополнительно подтягивают. При наблюдении за стрелками показывающих приборов следует обратить внимание на степень их подвижности. Если при легком постукивании по стеклу стрелка толчком переходит на новое показание, это свидетельствует о заедании в измерительном механизме. Такой прибор необходимо сдать в ремонт.

Опытный оператор по многим признакам может определить правильность работы приборов. Резкое отклонение показаний только одного из комплекса приборов часто происходит из-за неисправности самого прибора, линии связи и датчика, а не в результате нарушения режима работы оборудования.

38. Компоновка компрессорных цехов

При традиционном исполнении компрессорных цехов обычно принимают однорядную установку агрегатов с расстоянием между ними от 12 до 18 м. Поршневые ГПА обычно располагают на нулевой отметке, а газотурбинные, в зависимости от типа ГПА, — либо на нулевой отметке, либо на отметке +4,8 м (5,2 м). Здания поршневых ГПА, как правило, однопролетные (ширина пролета 12м), конструкция зданий для газотурбинных и электроприводных ГПА во многом зависит от типа применяемого привода, однако общим для них является наличие в компрессорных цехах двух залов: машинного и нагнетательного. Ширина первого колеблется от 12 до 24 м, второй имеет ширину 6 м. Машинный зал отнесен по противопожарным нормам к категории Г, это означает, что разрешается установка всего оборудования в нормальном исполнении. Помещения, в которых размещают нагнетатели, относят к категории А, поэтому электрооборудование должно иметь взрывобезопасное исполнение.

Различие категорийности помещений и предопределяет решение компрессорного цеха в два пролета с разделительной непроницаемой стеной между залами. В месте прохода через разделительную стенку промежуточного вала привода нагнетателя делают уплотнение, защищающее машинный зал от проникновения природного газа из зала нагнета-телей.

Газотурбинные установки, у которых выносная камера сгорания расположена под агрегатом, а выхлопные патрубки направлены вниз, устанавливают на высоких рамных фундаментах, сходных с фундаментами паровых турбин. Из работающих ГТУ к ним относят регенеративную ГТК-10-4. У большей части современных ГТУ выходной патрубок направлен вверх или вбок, что позволяет выполнять фундамент для всего ГГПА в виде подушки из монолитного или сборного железобетона. Фундаментную подушку заглубляют в грунт на глубину 1,5 — 2 м. При монолитном фундаменте неизбежен большой объем "мокрых" работ. Сборные фундаменты раньше состояли из набора блоков, чаще соединяемых с помощью сварки закладных деталей. Более современные фундаменты изготавлива-ют из облегченных конструкций. Часто фундаменты выполняют свайными.

Современные ГГПА выполнены в виде блочных конструкций, т е. состоящими из отдельных поставочных блоков, полностью законченных изготовлением. Наиболее распространено деление на блоки: блок ГТУ на раме-маслобаке (или рамах); блок нагнетателя на раме; блок воздухоподготовительных устройств; блок воздушного охлаждения масла (или промежуточного теплоносителя); I блок систем автоматического управления и регулирования. Для I установки ГГПА необходимы воздухоподводящие и газоотводящие устройства (элементы тракта). В регенеративные ГТУ дополнительно включают блоки воздухоподогревателей и горячие воздуховоды. Блоки должны поступать на монтаж полностью испытанными на стендах завода-изготовителя и законсервированными таким образом, чтобы после проведения монтажа ГПА можно I было приступить к пуско-наладочным работам без разборки блоков.

Преимущество крупных блоков — меньший объем работ по монтажу ГПА и сокращение сроков сооружения КС.

Преимущества установки нагнетателя на отдельной раме — возможность выполнения ее более жесткой для восприятия усилий от труб с минимальными деформациями, а также возможность компоновки в ней маслонасосов системы уплотнений нагнетателя.

Блок воздухоподготовительных устройств обычно включает инертные фильтры для сепарации крупных частиц, фильтры тонкой очистки, панели шумоглушения, противооблединительное устройство, иногда — систему для увлажнения и охлаждения воздуха в жаркое время года. Обычно его устанавливают с максимальным возвышением над поверхностью земли.

Блок воздушного охладителя масла (или промежуточного теплоносителя) монтируют на легком фундаменте. Он содержит, кроме АВО, вентиляторы с электродвигателями и редукторами, жалюзи, подогреватели масла, трубопроводную обвязку. Системы автоматического управления и регулирования (САУ и САР) обычно размещают не только в отдельном блок-боксе I и на главном щите управления, но также и на опорных рамах I и специальных сборках. Должно быть предусмотрено простое соединение отдельных составных частей САУ и САР. В связи с приспособлением большинства современных ГТУ для установки на нулевую отметку представилась возможность найти новые объемно-планировочные решения размещения основного оборудования КС. Рассмотрим компоновочные решения для эксплуатируемых в настоящее время ГПА.

Газоперекачивающий агрегат ГПУ-10 является блочно-контейнерным агрегатом, и его размещают в индивидуальном легкосборном укрытии, где располагают несущие конструкции для крепления воздухозаборной и выхлопной шахт, а также разделительную перегородку между блоками двигателя ДР-59Л и нагнетателя 370-18-1 (235-21-1).

В состав газоперекачивающей установки входят: газоперекачивающий агрегат ГПУ-10 с кузовом блок-двигателя; воздухоочистительные устройства; шахты воздухозабора с системой шумоглушения, забора охлаждающего воздуха, выхлопа с системой шумоглушения.

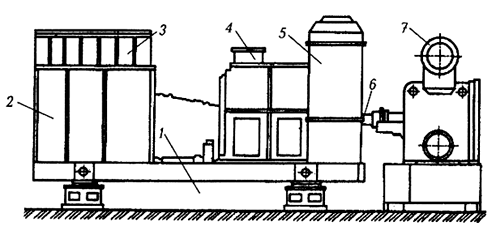

Газоперекачивающий агрегат ГПУ-10 (рис. 3.15) состоит из нагнетателя, имеющего раму-маслобак, блока защитных устройств и блока двигателя ДР-59Л с необходимыми для его работы агрегатами, закрытыми кузовом. Вал двигателя соединяют с валом нагнетателя с помощью эластичной трансмиссии (рессоры).

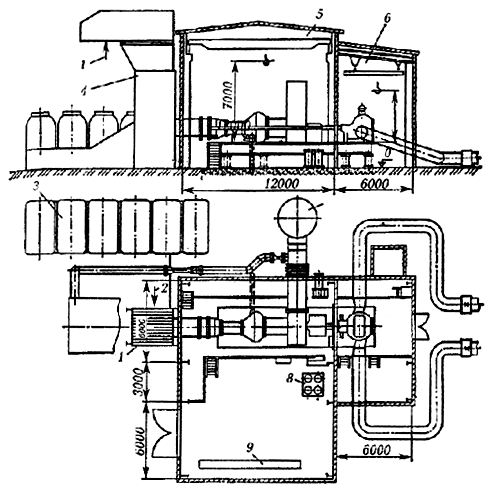

Г азотурбинная

установка ГТН-16 представляет собой

бесподвальную газовую тур-бину,

установленную на одной раме с нагнетателем.

Конструкция ее предусматривает монтаж

блоками без разборки и ревизии (рис.

3.16).

азотурбинная

установка ГТН-16 представляет собой

бесподвальную газовую тур-бину,

установленную на одной раме с нагнетателем.

Конструкция ее предусматривает монтаж

блоками без разборки и ревизии (рис.

3.16).

Общий вид газоперекачивающего агрегата ГПУ-10:

1 —

газоперекачивающий агрегат ГПА-10 с

кузовом блока двигателя; 2

—

воздухоочистительное устройство; 3

—

шахта воздухозабора с системой

шумоглушения; 4

—

шахта забора охлаждающего воздуха; 5

—

шахта выхлопа с системой шумоглушения;

—

газоперекачивающий агрегат ГПА-10 с

кузовом блока двигателя; 2

—

воздухоочистительное устройство; 3

—

шахта воздухозабора с системой

шумоглушения; 4

—

шахта забора охлаждающего воздуха; 5

—

шахта выхлопа с системой шумоглушения;

6 — рессора; 7 — нагнетатель

Блочный агрегат скомпонован в индивидуальном здании. Стены и покрытие индивидуального здания изнутри облицованы достаточно толстым слоем звукопоглощающего материала для исключения эффекта реверберации и снижения уровня шума.

В комплект поставки агрегата входят: основной блок газоперекачивающего агрегата (газотурбинная установка в сборе на раме-маслобаке; вспомогательное оборудование, монтируемое на КС (трубопроводы систем масла, топлива и воздуха, фильтр тонкой очистки масла); компенсаторы, шкаф датчиков, панель манометров, инструмент и мон-тажные приспособления; комплект запасных частей, а также система централизованного контроля и управления, воздушные охладители масла и комплексное воздухоочистительное устройство (КВОУ).

Компоновка ГПАТМЗ ГТН-16 в индивидуальном здании:

1 — вход воздуха на основном режиме работы; 2 — вход воздуха при перерыве в подаче электроэнергии; 3 — АВО масла; 4 — воздухоочистительное устройство; 5,6 — помещения для ПТУ и нагнетателя; 7 — дымовая труба; 8 — фильтры тонкой очистки масла; 9 — электросиловые щиты

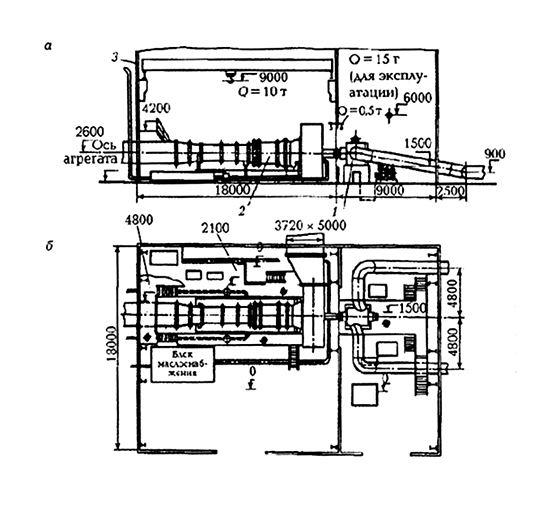

Блочный бесподвальный автоматизированный агрегат ГТН-25/76 устанавливают в индивидуальном укрытии. Компоновка оборудования представлена на рис. 3.17.

Газоперекачивающий агрегат ГПА-Ц-16 блочно-контейнерного типа. Представляет собой бесподвальный автоматизированный агрегат, рассчитанный на работу в различных климатических районах. Все оборудование ГПА-Ц-16 размещено в отдельных транспортабельных блоках (рис. 3.18).

Н а

рис. 3.19. представлена компоновка ГПА

типа ГТН-25 ИМ в индивидуальном здании.

При применении в ГПА взрывозащищенного

электрооборудования целесообразно

устанавливать ГТУ и центробежный

нагнетатель в общем помещении, что в

сочетании с боковым выхлопом позволяет

использовать для них одну общую

кран-балку.

а

рис. 3.19. представлена компоновка ГПА

типа ГТН-25 ИМ в индивидуальном здании.

При применении в ГПА взрывозащищенного

электрооборудования целесообразно

устанавливать ГТУ и центробежный

нагнетатель в общем помещении, что в

сочетании с боковым выхлопом позволяет

использовать для них одну общую

кран-балку.

Общий вид (а) и план (б) газоперекачивающего агрегата ГТН-25/76:

1 — блок нагнетателя; 2 — блок турбогруппы; 3 — легкосборное укрытие для газоперекачивающего агрегата ГТН-25/76

К омпоновка

газоперекачивающего агрегата ГПА-Ц-16:

омпоновка

газоперекачивающего агрегата ГПА-Ц-16:

1 — блок маслоохладителей; 2 — камера всасывания; 3 — блок маслоохладителей; 4, 5 — шумоглушители выхлопа; 6 — воздухоочистительное устройство (ВОУ); 7 — диффузор; 8 — блок турбоагрегата; 9 — опора выхлопной шахты; 10 — блок вентиляции; 11 — блок КИП; 12 — блок автоматики; 13 — блок маслоагрегатов; 14 — шумоглушители камеры всасывания; 15, 16 — промежуточные блоки

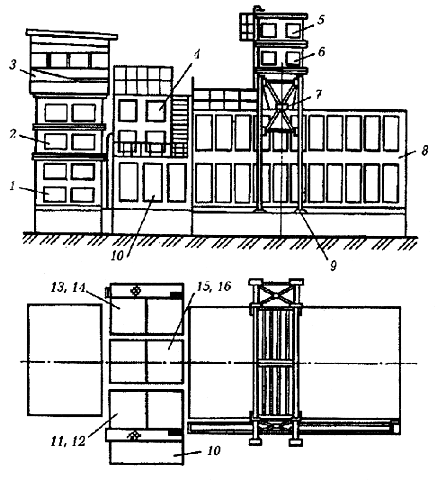

Компоновка ГПА типа ГТК-25 ИМ:

1 — воздухозаборная камера; 2 — вход воздуха в систему вентиляции контейнера; 3 — вытяжной вентилятор; 4 — кран-балка; 5 — бак уплотнительного масла; 6 — центробежный нагнетатель; 7 — контейнер газовой турбины; 8 — контейнер вспомогательного оборудования; 9 — регулирующий клапан антиобледенительной системы; 10 — коллектор антиобледенительной системы; 11 — блок-бокс системы вентиляции и обогрева здания укрытия; 12 — блок вентилятора системы вентиляции контейнеров; 13—трубопроводы системы вентиляции; 14—дополнительный бак очистки уплотнительного масла; 15 — выхлопная труба; 16 — утилизатор; 17 — блок насосов и вентиляторов системы охлаждения смазочного масла; 18 — блок насосов для подачи и слива масла из маслобака турбины

ГТУ стационарного типа, конструкция которой разработана фирмой "Дженерал Электрик" (США), заключена в контейнер и расположена на двух рамах, установленных на нулевой отметке. Контейнер оснащен индивидуальной системой вентиляции, обогрева и пожаротушения и разделен на отсеки турбогруппы и вспомогательного оборудования. В воздухозаборной камере (ВЗК) установлены двухступенчатая система очистки воздуха и обводные клапаны на случай повышения гидравлического сопротивления этой системы. Очистка воздуха происходит вначале в инерционных фильтрах с отсосом пыли при помощи двух вентиляторов, затем в съемных кассетных фильтроэлементах. Для предотвращения повреждения кассетных фильтров перепадом давления при загрязнении их с возрастанием гидравлического сопротивления до 100 Па система защиты подает сигнал, после чего открываются люки обводной линии.

В противообледенительной системе предусмотрена подача горячего воздуха после десятой ступени компрессора непосредственно на вход ВЗК перед инерционными фильтрами. Для контроля за необходимостью включения системы имеются как датчики температуры, так и датчики влажности окружающего воздуха.

На выпускной линии смонтирован утилизатор, использующий теплоту уходящих газов для подогрева воды в отопительной системе. Над утилизатором — обводной канал, позволяющий с помощью жалюзи перепускать горячие газы мимо теплообменника.

В передней части контейнера (отсек вспомогательного оборудования), который имеет длину около 6,5 м, установлены: зубчатый редуктор, электрогенератор для собст-венных нужд, пусковой турбодетандер, масляные насосы с электродвигателями, клапаны топливной системы, небольшие местные щиты с измерительными приборами, позволяющие вести наладочные работы. Опорная рама в этом отсеке одновременно служит и мас-ляным баком, в ней смонтированы охладители масла, фильтры и другое вспомогательное оборудование.

Контейнер имеет систему принудительной вентиляции, воздух для которой отбирается из всасывающего тракта компрессора после фильтров второй ступени. Для обогрева контейнера в зимнее время используют электрические калориферы (при неработающей ГТУ). Для отопления и вентиляции всего здания существует самостоятельная сис-тема, в которую входит специальный бокс с водяным калорифером, приточные и вытяж-ные вентиляторы.

Защита ГПА от пожара в пределах контейнера осуществляется с помощью специальной автоматизированной системы, использующей углекислоту в баллонах. Для защиты от пожара в здании имеется специальная противопожарная система, в которой используют газ условного названия "Талон", малоопасный для персонала и высокоэффективный в гашении пламени.

Масло охлаждают с помощью промежуточного теплоносителя. В летнее время это вода, зимой — незамерзающая смесь воды и этиленгликоля. Для охлаждения промежуточного теплоносителя установлены два специальных, отличающихся увеличенной длиной труб и большой толщиной (высотой) трубных пучка.

В здании ГПА под перекрытием установлен бачок-аккумулятор масла для смазки подшипников в случае останова без штатного маслоснабжения. Площадь здания достаточна для проведения среднего и капитального ремонта ГПА.

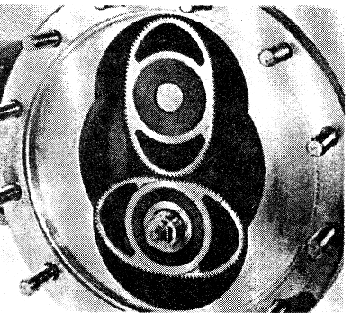

39. Средства измерения количества нефти на НПС, конструктивные особенности и области применения

П о

принципу действия различают объемные,

турбинные, электромагнитные, ультразвуковые,

вихревые счетчики. Известны другие

конструкции, находящиеся в стадии

разработки, среди которых можно выделить:

тепловые, ионизационные, ядерномагнитные

и т. д. Широкое распространение в практике

трубопроводного транспорта при малых

производительностях имеют объемные

счетчики,

в которых поток разделяется на порции

механическим способом. Разделение

на порции происходит при помощи

эксцентрично укрепленных вращающихся

лопастей или шестерен, движимых

ротором. В процессе движения в определенные

моменты образуются измерительные

камеры, размер которых вымерен с

высокой степенью точности. Количество

порций в единицу времени, пропущенных

через камеры, определяется часто-той

вращения ротора.

о

принципу действия различают объемные,

турбинные, электромагнитные, ультразвуковые,

вихревые счетчики. Известны другие

конструкции, находящиеся в стадии

разработки, среди которых можно выделить:

тепловые, ионизационные, ядерномагнитные

и т. д. Широкое распространение в практике

трубопроводного транспорта при малых

производительностях имеют объемные

счетчики,

в которых поток разделяется на порции

механическим способом. Разделение

на порции происходит при помощи

эксцентрично укрепленных вращающихся

лопастей или шестерен, движимых

ротором. В процессе движения в определенные

моменты образуются измерительные

камеры, размер которых вымерен с

высокой степенью точности. Количество

порций в единицу времени, пропущенных

через камеры, определяется часто-той

вращения ротора.

Наибольшее распространение для измерения количества нефти имеют турбинные счетчики. В них для определения количества жидкости используют помещенное в поток вращающееся тело (турбинка, зубчатая шестерня и т. д.). Вращение турбинки происходит за счет передачи энергии потока на лопасти. Частота вращения непосредственно зависит от скорости потока, что и позволяет определить расход в трубопроводе. Для преобразования частоты вращения ротора в потоке используют магнитные или магнитно-индукционные датчики. В магнитном датчике взаимодействуют постоянный магнит, закрепляемый в лопастях и вращающийся вместе с ротором, и катушка индуктив-ности, закрепленная на корпусе. При прохождении магнита вблизи катушки в ней возни-кает переменный магнитный поток и индуцируется напряжение, амплитуды и частоты импульсов пропорционально скорости потока. Широкое применение имеют счетчики "Турбоквант", которые имеют следующие характеристики: погрешность — 0,5 %; повторяемость — 0,1 %; температура окружаю-щей среды — от -50 до +150 °С. Подшипники счетчиков могут быть изготовлены из тефлона, стеллита, вольфрамкарбида, бронзы. Допускаемая кратковременная перегрузка не превышает 125 % от номинального расхода.

У турбинных счетчиков в идеальном случае частота вращения ротора линейно связана со скоростью потока. В реальных условиях вследствие неравномерности потока, дисбаланса ротора, сжимаемости среды действии-тельная частота вращения будет отличаться от расчетной. Эти отличия определяют существование погрешности, особенно сказывающейся при малых значениях измеряемых расходов (рис. 2.46). При использовании счетчиков регламентируется нижнее значение расхода, при котором обеспечивается измерение с гарантированной погрешностью. Другой характеристикой счетчика является номинальный расход — наибольший длитель-ный расход, при котором погрешность показаний не выходит из установленных норм, а потери напора не создают в счетчике усилий, способствующих быстрому износу трущих-ся частей.

С изменением вязкости существенно нарушается эпюра скоростей потока по сече-нию. При одной и той же скорости потока это приводит к ускорению частоты вращения ротора при увеличении вязкости и к снижению его скорости - при уменьшении. Возникающая при этом погрешность может существенно превысить допус-тимые пределы. При отсутствии специальных устройств, компенсирующих влияние вяз-кости, для счетчиков всегда оговаривают пределы вязкости рабочей жидкости, в которых сохраняется номинальное значение погрешности.

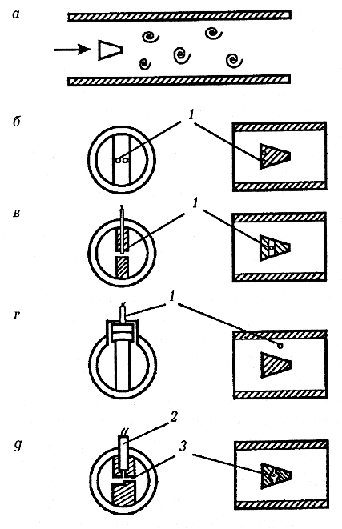

В вихревых счетчиках

используется эффект возникновения

вихревых колебаний в движущемся потоке.

В поток помещают установленное в

корпусе датчика неподвижное тело

плохообтекаемой формы (пластина,

цилиндр). За этим телом происходит

периоди-ческий срыв вихрей (рис. 2.44, а).

Частота генерирования вихря при

однородных потоках пропорциональна

только скорости потока. Линейный

эффект существует в потоках, в которых

число Рейнольдса превышает 10000. В этом

случае частота образования вихрей

определяется формулой f=

вихревых счетчиках

используется эффект возникновения

вихревых колебаний в движущемся потоке.

В поток помещают установленное в

корпусе датчика неподвижное тело

плохообтекаемой формы (пластина,

цилиндр). За этим телом происходит

периоди-ческий срыв вихрей (рис. 2.44, а).

Частота генерирования вихря при

однородных потоках пропорциональна

только скорости потока. Линейный

эффект существует в потоках, в которых

число Рейнольдса превышает 10000. В этом

случае частота образования вихрей

определяется формулой f= где χ

—

постоянная Струхаля; d

— лобовая поверхность тела возмущения;

υ

— скорость потока. В качестве чувствительных

элементов, воспринимающих вихревые

колебания, можно использовать

терморезисторы, представляющие

тонкий провод, намотанный на теплоизолирующее

основание. От воздействия внешней

среды элемент защищают металлическим

колпачком или слоем теплопроводного

стекла. Резистор подогревают за счет

тока внешнего источника. При прохождении

измеряемого потока происходит охлаждение

датчика, степень охлаждения зависит

от скорости потока. Колебания скорости,

связанные с возникновением вихрей,

вызывают колебания сопротивления

датчика, которые фиксиру-ются вторичным

устройством.

где χ

—

постоянная Струхаля; d

— лобовая поверхность тела возмущения;

υ

— скорость потока. В качестве чувствительных

элементов, воспринимающих вихревые

колебания, можно использовать

терморезисторы, представляющие

тонкий провод, намотанный на теплоизолирующее

основание. От воздействия внешней

среды элемент защищают металлическим

колпачком или слоем теплопроводного

стекла. Резистор подогревают за счет

тока внешнего источника. При прохождении

измеряемого потока происходит охлаждение

датчика, степень охлаждения зависит

от скорости потока. Колебания скорости,

связанные с возникновением вихрей,

вызывают колебания сопротивления

датчика, которые фиксиру-ются вторичным

устройством.

В зависимости от конструкции датчика чувствительные тепловые элементы 1 устанав-ливают непосредственно в теле датчика или в вихревой дорожке. Размещение чувствии-тельных элементов в передней стенке треугольного тела обтекания показано на рис. 2.44, б, в сквозном канале в центре треугольного тела на рис. 2.44, в. В последнем случае преобразователь реагирует на изменение температуры с одной или другой стороны датчи-ка, в зависимости от возникновения вихря. На рис. 2.44, г датчики установлены в вихре-вой дорожке. Из-за ограничений по минимальному значению числа Рейнольдса вихревые счетчи-ки не могут быть использованы при малых диаметрах трубопроводов, при применении на больших диаметрах возникают сложности в связи с очень низкой частотой срыва вихрей

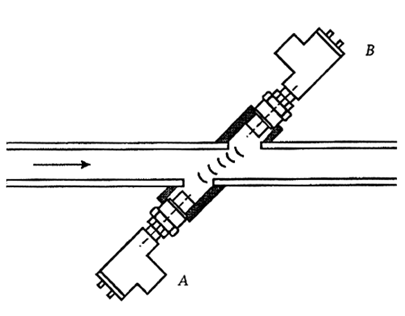

Ультразвуковые методы основаны на изменении скорости распространения ультра-звуковой волны в жидкости при наличии потока (рис. 2.45). При распространении волны по направлению потока скорость возрастает, а против потока — уменьшается. Эффект этот проявляется в изменении времени распространения ультразвука от излучателя Б к приемнику А в том случае, если ультразвуковая волна распространяется в жидкости под некоторым углом к оси трубопровода. Счетчики, основанные на использовании ультразву-ковых методов, разделяют на типы в зависимости от схемы измерения. Приборы, измеряя-ющие скорость распространения ультразвука только в одном направлении, называются одноканальными, а в двух направлениях — двухканальными. Время прохождения рассто-яния между излучателем и приемником по направлению потока τi и против потока τ2 определяется формулами

τ i

=

i

=

; τ2

=

; τ2

=

где L

— длина пути между излучателями; с

— скорость ультразвука в среде; υ—

скорость потока. Для повышения точности

используют схему, по которой измеряют

разность времен τ1

и τ2:

τ1

- τ2

=

где L

— длина пути между излучателями; с

— скорость ультразвука в среде; υ—

скорость потока. Для повышения точности

используют схему, по которой измеряют

разность времен τ1

и τ2:

τ1

- τ2

=

Датчики

ультразвуковых счетчиков представляют

собой пьезоэлектрические кера-мические

диски, покрытые титаном, эпоксидной

смолой или тефлоном. Их устанавливают

в стенке трубопровода таким образом,

чтобы нижний край датчика совпадал с

внутренней поверхностью трубопровода,

при этом отсутствуют какие-либо

дополнительные сопро-тивления, влияющие

на поток жидкости. Рабочая частота

ультразвуковых колебаний обычно 1 — 2

МГц. Вследствие асимметрии геометрических

размеров акустических каналов

одноканальные датчики осуществляют

измерение с большей погрешностью,

чем двухканальные. При применении

ультразвуковых счетчиков следует

считаться с неста-бильностью скорости

ультразвука, вызываемой изменениями

температуры, концентрации, давления

измеряемой среды и различием скоростей

в различных нефтях (табл. 2.7).

Датчики

ультразвуковых счетчиков представляют

собой пьезоэлектрические кера-мические

диски, покрытые титаном, эпоксидной

смолой или тефлоном. Их устанавливают

в стенке трубопровода таким образом,

чтобы нижний край датчика совпадал с

внутренней поверхностью трубопровода,

при этом отсутствуют какие-либо

дополнительные сопро-тивления, влияющие

на поток жидкости. Рабочая частота

ультразвуковых колебаний обычно 1 — 2

МГц. Вследствие асимметрии геометрических

размеров акустических каналов

одноканальные датчики осуществляют

измерение с большей погрешностью,

чем двухканальные. При применении

ультразвуковых счетчиков следует

считаться с неста-бильностью скорости

ультразвука, вызываемой изменениями

температуры, концентрации, давления

измеряемой среды и различием скоростей

в различных нефтях (табл. 2.7).

При учете поправок на изменение скорости ультразвука в измеряемой среде ультразвуковые счетчики могут измерять с предельной погрешностью порядка 0,3 %.

Электромагнитные счетчики. Эти счетчики измеряют электродвижущую силу, индуцируемую в потоке, пересекающем магнитное поле. Поскольку электродвижущая сила возникает в движущемся в магнитном поле проводнике, этот метод применим только для электропроводных жидкостей. Для нефтей и нефтепродуктов, обладающих очень слабой электропроводностью, электромагнитные счетчики непригодны.

Наряду с основными приборами указания расхода и количества можно использо-вать ряд других приборов. К ним относят:

прибор-дозатор, обеспечивающий выдачу релейного сигнала для управления задвижкой при проходе через счетчик заранее заданного количества жидкости; печатающее устройство, позволяющее после пропуска порции продукта отпечатать документ с указанием числа, шифра продукта или партии, отпущенного количества; суммирующее устройство, воспринимающее сигналы от указателей ряда парал-лельно установленных счетчиков и показывающее суммарное количество нефти, пропущенной через все счетчики; вычислительные устройства, обеспечивающие преобразование сигналов от счет-чика и датчика температуры и вычисление объема, приведенного к стандартной темпера-туре.

40. Генеральные планы компрессорных станций. Строительные разбивочные сетки.

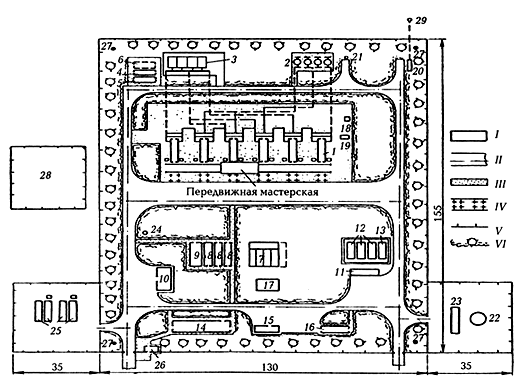

Схема генерального плана БККС:

I – здания и сооружения; II- автопроезды; III- пешеходные дорожки; IV- технологические площадки; V- ограждения; VI- озеленение; 1- газоперекачивающий агрегат; 2-установка очистки газа; 3- установка охлаждения газа; 4- блок редуцирования газа на электростанцию собственных нужд; 5- блок топливного и пускового газа; 6- резерв; 7- операторная; 8- электрощитовая; 9- аккумуляторная и щитовая;10- трансформаторная подстанция; 11- насосная масел; 12- блок емкости масел; 13- блок емкости слива масел; 14- узел связи;

15- ремонтная мастерская; 16- материальный склад; 17- котельная; 18- блок маслосборника; 19- блок сепараторов топливного газа; 20- блок емкости для конденсата газа; 21- грязесборник; 22- резервуар для воды; 23- насосная II подъема; 24- насосная станция перекачки; 25- блок ПАЕС-1250; 26- проходная; 27- прожекторные мачты; 28- ГПП-10-35/6-10 кВ; 29- свеча

К омпрессорные

станции на магистральных газопроводах

сооружают с целью достижения проектной

или плановой производительности

повышением давления транспортируемого

газа, при этом осуществляют следующие

основные технологические процессы:

очистку газа от жидких и твердых примесей;

компримирование газа; охлаждение газа.

На КС газопроводов транспортируемый

газ компримируют до давления,

обеспе-чивающего его подачу от источников

газа до газораспределительных станций

потреби-телей. Основными параметрами,

контролируемыми на КС, являются количество

транс-портируемого газа, его давление

и температура на входе и выходе. По

технологическому

принципу КС делят на головные (ГКС),

размещаемые обыч-но в непосредственной

близости от месторождений газа, и на

промежуточные, располага-емые по трассе

газопровода, в соответствии с его

гидравлическим расчетом, на площад-ках,

выбранных в процессе изысканий. На ГКС

газ не только компримируют, но и

подготавливают для транспорта. Для

обеспе-чения требований, предъявляемых

к транспортируемому газу, на головных

стан-циях газопровода производят

сепарацию, осушку, очистку, удаление

сероводорода и углекислоты, охлаждение

и замер количества газа. На промежуточных

КС обязательно производится очистка

газа от механических примесей и, при

необходимости, охлаждение газа.

омпрессорные

станции на магистральных газопроводах

сооружают с целью достижения проектной

или плановой производительности

повышением давления транспортируемого

газа, при этом осуществляют следующие

основные технологические процессы:

очистку газа от жидких и твердых примесей;

компримирование газа; охлаждение газа.

На КС газопроводов транспортируемый

газ компримируют до давления,

обеспе-чивающего его подачу от источников

газа до газораспределительных станций

потреби-телей. Основными параметрами,

контролируемыми на КС, являются количество

транс-портируемого газа, его давление

и температура на входе и выходе. По

технологическому

принципу КС делят на головные (ГКС),

размещаемые обыч-но в непосредственной

близости от месторождений газа, и на

промежуточные, располага-емые по трассе

газопровода, в соответствии с его

гидравлическим расчетом, на площад-ках,

выбранных в процессе изысканий. На ГКС

газ не только компримируют, но и

подготавливают для транспорта. Для

обеспе-чения требований, предъявляемых

к транспортируемому газу, на головных

стан-циях газопровода производят

сепарацию, осушку, очистку, удаление

сероводорода и углекислоты, охлаждение

и замер количества газа. На промежуточных

КС обязательно производится очистка

газа от механических примесей и, при

необходимости, охлаждение газа.

По типу применяемых на них газоперекачивающих агрегатов (ГПА) КС разделяют на:

станции, оборудованные поршневыми компрессорами с газомоторным приводом (газомотокомпрессорами); станции, оборудованные центробежными нагнетателями с газотурбинным приво-дом; станции, оборудованные центробежными нагнетателями с приводом от электродви-гателей.

Эффективность, надежность и безопасность оборудования КС обеспечивают с помощью технической диагностики состояния оборудования; поддержания оборудования и коммуникаций в исправном состоянии; модернизации или реновации морально или физически устаревшего оборудования. Оборудование компрессорной станции должно иметь технологическую станцион-ную нумерацию, нанесенную несмываемой краской или другим способом.

К основным объектам КС относят: площадки приема и пуска очистных устройств; установки очистки газа от механических примесей; компрессорный цех (КЦ); коллекторы газа высокого давления; узел охлаждения газа.

Объектами вспомогательного назначения являются: узел редуцирования давления пускового, топливного газа и газа для собственных нужд; электростанция для собствен-ных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения; котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; ремонтно-эксплуатационный блок; служебно-эксплуатационный блок; служба связи; объекты водоснабжения, канализации и очистные сооружения. КС располагают, как правило, вблизи населенных пунктов (за границами их перспективного развития) с соблюдением противопожарных и санитарных разрывов, которые зависят от диаметра газопровода, давления газа в нем и метода его прокладки и регламентированы СНиП 2. 05. 06-85*. Под строительство КС отводят участки земель, непригодные для жилого строи-тельства и для использования в сельском хозяйстве. При определении размера участков под комплекс сооружений КС следует учитывать перспективы его развития. Площадки КС должны быть ориентированы по розе ветров таким образом, чтобы преобладающие ветры были направлены от компрессорного цеха в сторону газовой обвязки или вдоль цеха. Как правило, КС располагают по одну сторону от магистрального газопровода.

Генеральный план КС (рис. 3.2) разрабатывают с учетом следующих основных положений: зонирование объектов КС в соответствии с их технологическим назначением; максимальное блокирование объектов в целях сокращения территории и протяженности коммуникаций; соблюдение минимальных противопожарных разрывов; обеспечение возможности подъезда автотранспорта к любому объекту; возможность расширения КС.

В высотном отношении положение площадки определяется рельефом местности, грунтовыми условиями и уровнем грунтовых вод. В комплекс сооружений КС входят также водозабор и поселок для обслуживаю-щего персонала. Они также должны располагаться возможно ближе к площадке КС. Все объекты КС связаны автодорогами, которые соединяются с общей сетью автомобильных дорог.

Способ прокладки трубопроводов (наземный, надземный, подземный) выбирают с учетом местных условий на основании технико-экономических расчетов. В целях эконо-мии территории и удобства обслуживания трубопроводы проектируют по кратчайшим расстояниям, с минимальными разрывами друг от друга. При проектировании КС следует максимально применять блочно-комплектные устройства, блок-боксы и сборно-разборные здания и сооружения, которые позволяют значительно сократить площадь застройки и время строительства. Основное и вспомогательное технологическое оборудование, связанное с процесс-сом компримирования газа, следует размещать в производственной зоне компрессорной станции. Сооружения и установки, обслуживающие основное технологическое оборудова-ние (установки и устройства тепло- и водоснабжения, канализации, связи и т. п.), следует размещать в зоне служебно-производственного комплекса компрессорной станции.

Размещение ремонтных баз должно соответствовать генеральной схеме обслуживания газопроводов.

Станции зарядки бромэтиловых огнетушителей следует предусматривать на каждые четыре КС с газоперекачивающими агрегатами с авиационным приводом, но не менее одной станции на производственное объединение.

Линии сетки обозначают в горизонтальном направлении буквой А, в вертикальном — буквой Б, перед которыми записывают расстояние в метрах, кратное шагу сетки до начала координат (за такое расстояние принимается существующая реперная точка). На генеральном плане должны быть указаны габаритные размеры и координаты углов зданий и сооружений. Здания привязывают по двум противоположным углам, объекты цилиндрической формы — по центру.

41. Классификация и состав компрессорных станций

По технологическому принципу КС делят на головные (ГКС), размещаемые обыч-но в непосредственной близости от месторождений газа, и на промежуточные, располага-емые по трассе газопровода, в соответствии с его гидравлическим расчетом, на площад-ках, выбранных в процессе изысканий. На ГКС газ не только компримируют, но и подготавливают для транспорта. Для обеспе-чения требований, предъявляемых к транспортируемому газу, на головных стан-циях газопровода производят сепарацию, осушку, очистку, удаление сероводорода и углекислоты, охлаждение и замер количества газа. На промежуточных КС обязательно производится очистка газа от механических примесей и, при необходимости, охлаждение газа.

По типу применяемых на них газоперекачивающих агрегатов (ГПА) КС разделяют на:

станции, оборудованные поршневыми компрессорами с газомоторным приводом (газомотокомпрессорами); станции, оборудованные центробежными нагнетателями с газотурбинным приво-дом; станции, оборудованные центробежными нагнетателями с приводом от электродви-гателей.

Комплекс компрессорной станции включает, как правило, следующие объекты, системы и сооружения:

один или несколько компрессорных цехов; узлы пуска и приема очистных устройств; систему сбора, удаления и обезвреживания твердых и жидких примесей, извлечен-ных из транспортируемого газа; систему электроснабжения; систему производственно-хозяйственного и пожарного водоснабжения; систему теплоснабжения и утилизации теплоты; систему канализации и очистные сооружения; систему молниезащиты; систему ЭХЗ объектов КС; систему связи; диспетчерский пункт (ДП) КС; административно-хозяйственные помещения; склады для хранения материалов, реагентов и оборудования; оборудование и средства технического обслуживания и ремонта линейной части и КС; вспомогательные объекты.

Компрессорный цех включает в себя группу ГПА, установленных в общем или индивидуальных зданиях (укрытиях), и следующие системы, установки и сооружения, обеспечивающие его функционирование: узел подключения к магистральному газопроводу; технологические коммуникации с запорной арматурой; установку очистки газа; установки воздушного охлаждения газа; станцию охлаждения газа (СОГ); системы топливного, пускового и импульсного газа; систему охлаждения смазочного масла; электрические устройства цеха; систему автоматического управления и КИП; вспомогательные системы и устройства (маслоснабжения, пожаротушения, отоп-ления, контроля загазованности, пожарной и охранной сигнализации, автоматического пожаротушения, вентиляции и кондиционирования воздуха, канализации, сжатого воздуха и др.).

Эффективность, надежность и безопасность оборудования КС обеспечивают с помощью технической диагностики состояния оборудования; поддержания оборудования и коммуникаций в исправном состоянии; модернизации или реновации морально или физически устаревшего оборудования. Оборудование компрессорной станции должно иметь технологическую станцион-ную нумерацию, нанесенную несмываемой краской или другим способом.

К основным объектам КС относят: площадки приема и пуска очистных устройств; установки очистки газа от механических примесей; компрессорный цех (КЦ); коллекторы газа высокого давления; узел охлаждения газа.

Объектами вспомогательного назначения являются: узел редуцирования давления пускового, топливного газа и газа для собственных нужд; электростанция для собствен-ных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения; котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; ремонтно-эксплуатационный блок; служебно-эксплуатационный блок; служба связи; объекты водоснабжения, канализации и очистные сооружения.