- •1 Порядок обозначения трассы мнгп на местности, на переходах через реки и озера, автомобильные и железные дороги

- •2. Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •3. Минимально и максимально-допустимые значения защитных потенциалов на подземных стальных коммуникациях объектов трубопроводного транспорта нефти и газа. Опасность явлений недозащиты и перезащиты.

- •4. Схема возникновения блуждающих токов на магистральных нефтегазопроводах.

- •5. Характеристика стальных труб: ударная вязкость kcu, kcv, эквивалент углерода, процент волокна в изломе образцов двтт, временное сопротивление, предел текучести

- •7. Критерии очистки полости нгп от парафина, грунта, металла

- •8. Определение (предельного) допустимого давления в трубе с опасным дефектом геометрии. Расчет коэффициента снижения рабочего давления.

- •Ремонтные конструкции для временного ремонта

- •12. Порядок врезки вантузов на действующем нп. Применяемое оборудование

- •Вырезкадефектного участка с применением труборезных машин

- •1) Подъем и укладка сразу всеми трубоукладчиками, предусмотренными технологическим расчетом;

- •2) Подъем и укладка с переходом одного трубоукладчика.

- •24,Оценка состояния внутренней полости нефтепровода;

- •27. Определение числа нпс и их расстановка по трассе

- •28. Гидравлический расчет нефтепровода

- •30. Декларация о намерениях, обоснование инвестиций.

- •44. Система откачки утечек от торцевых уплотнений насосных агрегатов нпс.

- •46. Генеральный план нпс. Строительная разбивочная сетка нпс.

- •47. Технологическая схема нпс

- •48. Общецеховая маслосистема компрессорной станции

- •49. Системы перекачки нефти и нефтепродуктов

- •50. Установки подготовки топливного и пускового газа.

- •55. Системы очистки технологического газа

- •63. Модель магистрального нефтепровода.

- •64. Основные этапы подготовки нефти и газа до товарных качеств.

- •Товарная характеристика нефти и газа

- •Требования к качеству газа по ост 51.40–93

- •70,Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная;

- •78. Понятие о формуле размерности, критериях и числах подобия

- •81. Точные решения уравнений движения вязкой жидкости. Законы гидравлического сопротивления трения.

- •Технологические расчёты трубопроводов

- •4.1. Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

- •84. Виды потерь напора: потери по длине и потери в местных сопротивлениях.

- •85. Простейшие модели жидких и газообразных сплошных сред: идеальная, вязкая, несжимаемая, сжимаемая , ньютоновская , упругая, с тепловым расширением, совершенного и реального газов.

- •Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

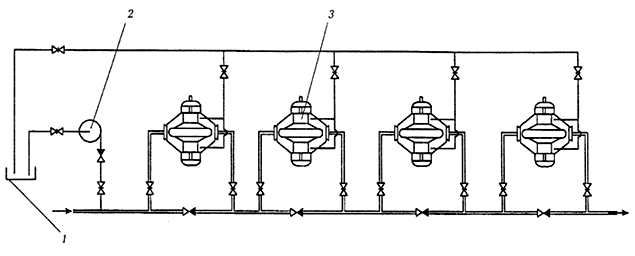

55. Системы очистки технологического газа

В транспортируемом по магистральным газопроводам природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т. д. Механические примеси попадают в газопровод как в процессе его строитель-ства, так и при эксплуатации.

Наличие механических примесей и конденсата в газе приводит к преждевремен-ному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как след-ствие, к снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода. Для предотвращения загрязнения и эрозии оборудования и трубопроводов на входе газа на компрессорную станцию предусматривают установки очистки газа от твердых и жидких примесей. Очистка газа предусматривается, как правило, в одну ступень — в пылеуловителях (масляные и циклонные). В соответствии с ОНТП-51-1-85 вторую ступень очистки газа — в фильтрах-сепараторах, как правило, следует предусматривать на отдельных компрессорных станциях в среднем через три —пять КС с преимущественным применением фильтров-сепараторов после участков с повышенной вероятностью аварий линейной части и (или) сложными усло-виями ее восстановления, а также после подводных переходов длиной более 500 м.

Аппараты и трубопроводы установки очистки газа должны иметь обогрев для предотвращения замерзания жидкости. Система сбора жидкостей и механических примесей установки очистки может быть выполнена отдельной или объединенной с системой сбора на установке приема и запуска очистных устройств. Трубопроводы сброса жидких и твердых примесей из пылеуловителей и фильтров-сепараторов прокладывают: из труб с увеличенной на 30 - 50 % по сравнению с другими участками толщиной стен; надземно в пределах площадки установки очистки газа и подземно — вне ее пределов; с минимальным количеством поворотов; с тепловой изоляцией и обогревом (надземные участки). Тройники и отводы должны быть защищены от эрозии (наваркой отбойных пластин и т. п.).

Расчетная работоспособность установок очистки обеспечивается при следующих условиях на входе:

содержание твердых примесей для одноступенчатой очистки — до 5 мг/м3, для двух-ступенчатой очистки — до 200 мг/м3; содержание жидкой фазы (расчетная удельная плотность 0,7 - 1,0 г/м3) для одноступенчатой очистки — до 1 г/м3, для двухступенчатой очистки — до 5 г/м3.

С уммарная

остаточная запыленность газа на выходе

из установки не должна быть более 1

мг/м3,

из них с частицами более 20 мкм — не более

0,15 мг/м3;

наличие капельной влаги в газовом потоке

на выходе из установки не допускается.

уммарная

остаточная запыленность газа на выходе

из установки не должна быть более 1

мг/м3,

из них с частицами более 20 мкм — не более

0,15 мг/м3;

наличие капельной влаги в газовом потоке

на выходе из установки не допускается.

Число пылеуловителей и фильтров-сепараторов выбирают из условия, чтобы при отключении одного аппарата для техобслуживания и ремонта оставшиеся в работе обеспечивали необходимую степень очистки газа и находились в пределах их рабочей зоны. Для отключения аппаратов используются краны с ручным приводом. Предохранительные клапаны на аппаратах не предусматриваются.

Для равномерного распределения потоков между отдельными аппаратами осущест-вляют кольцевание шлейфов на входе установки. На каждой ступени обеспечивают замер перепада давления.

Автоматизацию установки очистки предусматривают в объеме, обеспечивающем его эксплуатацию без постоянного присутствия обслуживающего персонала.

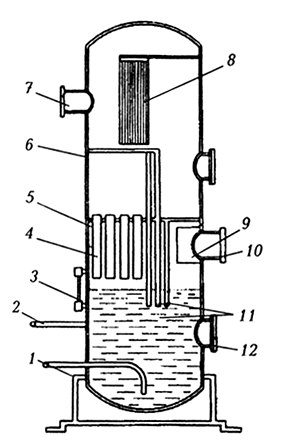

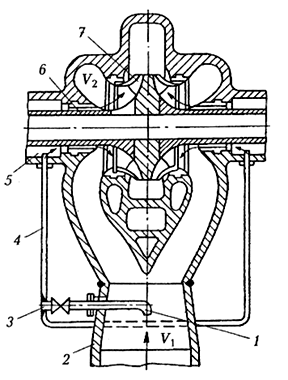

Масляный пылеуловитель (рис. 3.23) представляет собой сосуд, состоящий из трех секций: нижней — промывочной, в которой поддерживается постоянный уровень солярового масла, средней — осадительной, где газ освобождается от капель масла, и верхней — отбойной, где происходит окончательная очистка газа от масла с примесями.

Рис. 3.23. Масляный пылеуловитель:

В нижней секции находятся контактные трубки 4, вваренные в разделительную перегородку 5. В верхней секции имеется скрубберная насадка, состоящая из швеллер-ковых или жалюзийных секций 8 с волнообразными профилями. Патрубки 7 и 10 служат для входа и выхода газа, патрубки 1 и 2 — для подачи и удаления масла. Контроль уровня масла осуществляется указателем уровня 3. Внутренний осмотр и очистка аппарата при техобслуживании осуществляется через люки-лазы 12.

Очищаемый газ, поступающий через входной патрубок 10, меняет направление за счет отбойного щитка 9, при этом выпадают в масло наиболее крупные частички. Далее он поступает в контактные трубки, ниже которых на уровне 25 — 30 мм находится жидкость; проходя через них газ увлекает жидкость, которая смачивает частицы мехпримесей и промывает газ. В осадительной секции, формируемой перегородками 5 и 6, скорость газа резко снижается, выпадающие при этом частицы пыли и жидкости по дренажным трубкам 11 стекают в нижнюю часть аппарата. Дальнейшее улавливание капель происходит на осадительной насадке 8 и они также дренируются в нижнюю часть. Загрязненную жидкость периодически удаляют из пылеуловителя, заменяя или дополняя свежее или очищенное масло через патрубки 7 и 2.

Недостатками масляных пылеуловителей являются: наличие постоянного безвоз-вратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации.

В

настоящее время на КС в качестве первой

ступени очистки широко применяют

циклонные

пылеуловители,

работающие на принципе использования

инерционных сил для улавливания

взвешенных частиц. Циклонные

пылеуловители более просты в обслуживании,

чем масляные. Однако эффективность

очистки в них зависит от количества

циклонов, а также от обеспечения

эксплуатационным персоналом работы

этих пылеуловителей в соответствии с

режимом, на который их проектируют.

Циклонный пылеуловитель представляет

собой сосуд цилиндрической формы,

рассчитанный на рабочее давление в

газопроводе, со встроенными в него

цикло-нами.

настоящее время на КС в качестве первой

ступени очистки широко применяют

циклонные

пылеуловители,

работающие на принципе использования

инерционных сил для улавливания

взвешенных частиц. Циклонные

пылеуловители более просты в обслуживании,

чем масляные. Однако эффективность

очистки в них зависит от количества

циклонов, а также от обеспечения

эксплуатационным персоналом работы

этих пылеуловителей в соответствии с

режимом, на который их проектируют.

Циклонный пылеуловитель представляет

собой сосуд цилиндрической формы,

рассчитанный на рабочее давление в

газопроводе, со встроенными в него

цикло-нами.

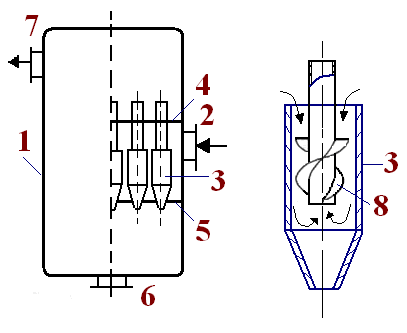

Циклонный пылеуловитель состоит из двух секций: нижней — отбойной и верхней — осадительной.

В нижней секции находятся циклонные трубы 2, укрепленные в перегородке 6 и крышке конусной емкости 7, предназначенной для сбора твердых и жидких примесей. На корпусе пылеуловителя выполнены входной 1 и выходной 3 патрубки для газа, люк-лаз 5, патрубки 8, 9, 10 для дренажа жидких и твердых примесей из разных полостей агрегата, патрубки 11 для пароподогревателя, предназначенного для разогрева и превращения в жидкую фазу уловленного шлама в зимних условиях.

Очищаемый газ поступает через входной патрубок 1, изменяет направление движе-ния и скорость, за счет чего происходит первичная очистка от крупных частиц, оседаю-щих в нижней части аппарата. Далее газ поступает в циклоны 2, где примеси отделяются и выпадают по дренажным трубкам в конусную сборную емкость 7. В верхней части агрега-та имеется отбойная решетка 4, за счет изменения скорости и направления потока в этой части происходит окончательная очистка, а уловленные примеси дренируются по трубкам в конусную емкость. Уловленные жидкие и твердые примеси периодически удаляются по дренажным линиям в систему их сбора. Номинальное гидравлическое сопротивление аппарата 0,039 МПа. Эффективность очистки газа циклонными пылеуловителями состав-ляет не менее 100 % для частиц размером 40 мкм и более и 95 % — для частиц капельной жидкости.

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качест-ве которой используют фильтры-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей.

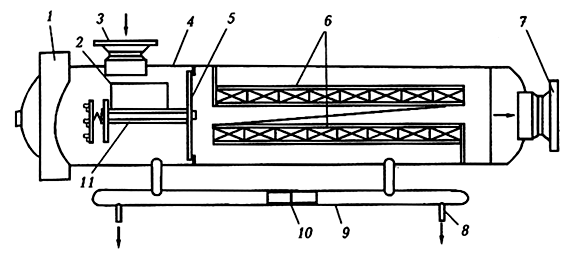

Фильтр-сепаратор (рис. 3.26) состоит из корпуса 4, разделенного перегородкой 5 на две секции и снабженного торцевой крышкой 1 с быстроразъемным затвором и патрубка-ми 3 и 7 для входа и выхода газа. В первой по ходу газа секции располагаются 54 фильт-рующих элемента 11, предназначенные для улавливания твердых частиц размером от 1 мкм и более. Для гашения скорости потока и защиты фильтрующий элементов от прямого удара струи газа установлен отбойный щиток 2. Во второй секции размещен пакет туманоуловителя 6, в котором газ окончательно очищается от жидких частиц в капельном и туманообразном состоянии. Под корпусом расположен дренажный коллектор 9. разде-ленный на две части перегородкой 10 и снабженный дренажными патрубками 8 из каждой части коллектора.

Р абота

фильтров-сепараторов основана

на принципе фильтрации газа через

слой

специальным образом обработанного

стекловолокна

толщиной 15 мм. Этот материал натягивается

на перфорированную трубу (коэффициент

перфорации около 23 %). По мере загрязнения

фильтрующих элементов их заменяют на

отключенном аппарате через откры-тую

крышку с быстроразъемным затвором.

Контроль за работой фильтра осуществляется

по перепаду давления в секциях, номинальное

гидравлическое сопротивление

фильтра

— 0,044

МПа,

максимальный

допустимый

перепад

давления (по мере загрязнения фильтрующих

элементов) — до

0,078 МПа.

абота

фильтров-сепараторов основана

на принципе фильтрации газа через

слой

специальным образом обработанного

стекловолокна

толщиной 15 мм. Этот материал натягивается

на перфорированную трубу (коэффициент

перфорации около 23 %). По мере загрязнения

фильтрующих элементов их заменяют на

отключенном аппарате через откры-тую

крышку с быстроразъемным затвором.

Контроль за работой фильтра осуществляется

по перепаду давления в секциях, номинальное

гидравлическое сопротивление

фильтра

— 0,044

МПа,

максимальный

допустимый

перепад

давления (по мере загрязнения фильтрующих

элементов) — до

0,078 МПа.

Для работы в зимних условиях фильтр-сепаратор снабжен электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание механических примесей на поверхности фильтрующего элемента, что приводит к увеличению перепада давлений на фильтре-сепараторе. При достижении перепада, равного 0,044 МПа, фильтр-сепаратор необходимо отключить и произвести в нем замену фильтрующих элементов на новые.

После очистки содержание механических примесей в газе не должно превышать 5 мг/м3.

56. Система разгрузки и охлаждения торцевых уплотнений.

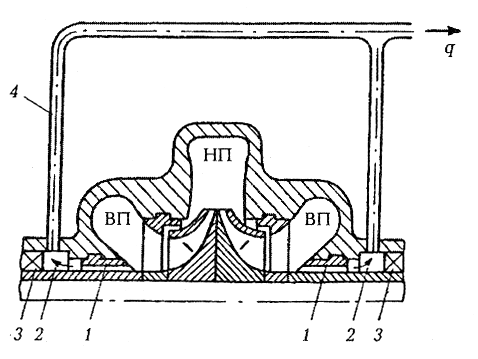

Устройства, уплотняющие выход вала насоса из корпуса как в процессе работы, так и при остановках агрегатов, находятся под воздействием динамического или статического напора. В основных насосах, перекачивающих нефть или нефтепродукты, величина напора в камерах уплотнений колеблется от двух—трех десятков до 700 800 м. При последовательном соединении насосов в первом насосе напор в камере уплот-нения минимален, а в третьем максимален. Работа уплотнения под большим напором сни-жает надежность узла уплотнения. Поэтому для снижения напора в камерах уплотнения до допустимых значений предусматривают систему гидравлической разгрузки с отводом части перекачиваемой жидкости по специальному трубопроводу 4 (рис. 2.21) в зону пони-женного давления.

Р ис.

2.21. Традиционная система разгрузки и

охлаждения концевых уплотнений вала

насоса:

ис.

2.21. Традиционная система разгрузки и

охлаждения концевых уплотнений вала

насоса:

ВП- всасывающая полость; НП- нагнетательная полость

Рис. 2.22. Технологическая схема обвязки насосов промежуточной НПС:

1-емкость для сбора утечки; 2- насос для откачки утечки; 3- основные насосы

О бычно

жидкость из линии разгрузки подают либо

в резервуар сбора утечек, либо в

коллектор насосной станции со стороны

всасывания. Наличие постоянной циркуляции

жидкости из полости всасывания насоса

через щелевые уплотнения 1

и

полость камеры 2

торцевого

уплотнения 3

обеспечивает

не только снижение напора в камерах

уплотнений, но и охлаждение деталей

торцевого уплотнения.

бычно

жидкость из линии разгрузки подают либо

в резервуар сбора утечек, либо в

коллектор насосной станции со стороны

всасывания. Наличие постоянной циркуляции

жидкости из полости всасывания насоса

через щелевые уплотнения 1

и

полость камеры 2

торцевого

уплотнения 3

обеспечивает

не только снижение напора в камерах

уплотнений, но и охлаждение деталей

торцевого уплотнения.

Н а

рис. 2.22. Эта система получила название

групповой и основным недос-татком

является снижение КПД установки из-за

значительной величины перетока жидкос-ти

по линии разгрузки. Переток жидкости

зависит от количества работающих

насосов, развиваемых насосами напоров,

состояния щелевых уплотнений и достигает

нескольких десятков кубических метров

в час. С появлением торцевых уплотнений,

обеспечивающих необходимую надежность

работы насосного агрегата, при напорах

в камере уплотнений до 500 — 800 м стало

возможным от групповой системы

разгрузки отказаться, а охлаждение

торцевых уплотнений обеспечить путем

создания циркуляции жидкости из полости

нагнетаний насоса в полость всасывания

насоса (рис. 2.23). Такая схема получила

название индивидуальной системы

охлаждения торцевых уплотнений.

а

рис. 2.22. Эта система получила название

групповой и основным недос-татком

является снижение КПД установки из-за

значительной величины перетока жидкос-ти

по линии разгрузки. Переток жидкости

зависит от количества работающих

насосов, развиваемых насосами напоров,

состояния щелевых уплотнений и достигает

нескольких десятков кубических метров

в час. С появлением торцевых уплотнений,

обеспечивающих необходимую надежность

работы насосного агрегата, при напорах

в камере уплотнений до 500 — 800 м стало

возможным от групповой системы

разгрузки отказаться, а охлаждение

торцевых уплотнений обеспечить путем

создания циркуляции жидкости из полости

нагнетаний насоса в полость всасывания

насоса (рис. 2.23). Такая схема получила

название индивидуальной системы

охлаждения торцевых уплотнений.

Рис.2.23. Индивидуальная схема охлаждения торцевых уплотнений “ нагнетательная полость – камера уплотнений”

Объем постоянно циркулирующей жидкости заметно сокращается (2 — 4 м3/ч). Нагнетательную полость насоса соединяют с камерами уплотнений 2 трубопроводом 4 диаметром 14 16 мм. Жидкость при этом охлаждает торцевые уплотнения 3 и через щелевые уплотнения 1 проходит в полость всасывания насоса. Вентиль 5, устанавливаемый на выходе из нагнетательной полости, позволяет регулировать объем циркулирующей жидкости. Недостатком является некоторое снижение объемного КПД насоса и засорение вентиля и трубопроводов, обнаруженное при промышленном испытании этой системы.

П редставляет

интерес индивидуальная система

охлаждения, основанная на использовании

перетока части перекачиваемой жидкости

под действием перепада динамического

напора на всасывании насоса и во

всасывающей полости рабочего колеса

(рис. 2.24).

редставляет

интерес индивидуальная система

охлаждения, основанная на использовании

перетока части перекачиваемой жидкости

под действием перепада динамического

напора на всасывании насоса и во

всасывающей полости рабочего колеса

(рис. 2.24).

Трубка 1, установленная во всасывающем патрубке насоса 2, направляет часть перекачиваемой жидкости по трубам 4, минуя клапан 3, в полость камер торцевых уплот-нений 5; обходя уплотнение 6, жидкость поступает в полость всасывания колеса 7. Независимо от порядка работы насоса в последовательной схеме переток жидкости по трубопроводу 4 составляет величину, в десятки раз меньшую по сравнению с групповой системой разгрузки уплотнений, и зависит только от разности напоров на всасывании насоса и всасывающей полости центробежного колеса. При этом циркуляция жидкости в указанной системе охлаждения торцевых уплотнений не влияет на объемный КПД насоса, так как происходит переток жидкости из полости всасывания насоса в полость всасывания центробежного колеса. Объемный КПД насоса не изменяется и при износе щелевого уплотнения, что заметно проявляется в традиционной схеме разгрузки торцевых уплотне-ний центробежных насосов.

Рис.2.24. Индивидуальная схема охлаждения

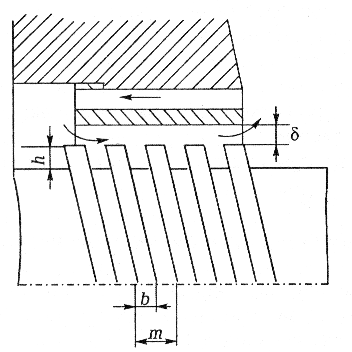

В настоящее время в насосах, перекачивающих

нефть, нашла применение импеллерная

система охлаждения торцевых уплотнений.

Вместо обычных щелевых уплотнений

устанавливают втулку с винтовой нарезкой,

которая при вращении вместе с валом

насоса создает динамический напор,

действующий в сторону, противоположную

местоположению камеры уплотнения (рис.

2.25).

настоящее время в насосах, перекачивающих

нефть, нашла применение импеллерная

система охлаждения торцевых уплотнений.

Вместо обычных щелевых уплотнений

устанавливают втулку с винтовой нарезкой,

которая при вращении вместе с валом

насоса создает динамический напор,

действующий в сторону, противоположную

местоположению камеры уплотнения (рис.

2.25).

Гладкая внешняя втулка, связанная с корпусом насоса, имеет предельный проточ-ный канал, сообщающий полость всасывания колеса с камерой уплотнения. Устанавливающаяся постоянная циркуляция жидкости по этому каналу через камеру уплотнения обеспечивает необходимое охлаждение торцевого уплотнения. В этой системе циркуляция жидкости также не влияет на величину объемного КПД насоса. Применение подобных динамических уплотнений в насосах, перекачивающих маловязкие нефтепродукты, вызывает необходимость создания винтовой нарезки как на вращающейся, так и на неподвижной втулках.

Рис. 2.25. Винтовой импеллер

Импеллер устанавливают вместо щелевого уплотнения в промежутке между каме-рой торцевого уплотнения и полостью всасывания насоса. Радиальный зазор (см. рис. 2.25), обычный для лабиринтных уплотнений, составляет 0,3 0,6 мм. Втулка вала имеет винтовую нарезку с размерами: т, h — шаг и глубина нарезки; b — ширина выступов; α- угол наклона винтовой линии.

Взаимосвязь параметров определяют из безразмерных соотношений: (т -b)/т = 0,6 0,7; (h + δ)/ δ = 10 20. Угол а выбирают в пределах 5 10 °.

Число заходов нарезки не влияет на создаваемое импеллером давление, а подача возрастает пропорционально числу заходов нарезок. Расчеты и исследования показывают, что минимальный расход нефти через полость камеры торцевого уплотнения должен состав-лять 2 3 м3/ч. Расход зависит от материала трущихся пар, контактного давления в парах, режима работы торцевого уплотнения. При перекачке нефтепродуктов расход жидкости через полость камеры торцевого уплотнения должен быть увеличен.

57. Определение оптимальной периодичности очистки

Периодическая очистка увеличивает затраты на обслуживание МН и сокращает затраты электроэнергии

на транспорт нефти. При плановой производительности нефтепровода, оптимальной периодичности пропуска очистных устройств будет соответствовать минимум суммы затрат на очистку труб и на

транспорт нефти S0:

,

(4.72)

,

(4.72)

где Aе – годовые затраты электроэнергии на транспорт нефти, кВт час; Cе – стоимость электроэнергии, руб/(кВт час); С0 – стоимость одной очистки, руб; п – количество очисток в году.

В

этом случае АЕ

определяется зависимостью

, (4.77)

, (4.77)

где Ni – мощность, потребляемая электродвигателем i-го насоса, КВт; i – продолжительность i-го периода работы МН, час; r – количество работающих насосов на МН.

Мощность, потребляемая электродвигателем,

, где

Ni

–

мощность, потребляемая электродвигателем,

Вт; н

– к.п.д. насоса; м

– механический кпд;

– к.п.д. электродвигателя

, где

Ni

–

мощность, потребляемая электродвигателем,

Вт; н

– к.п.д. насоса; м

– механический кпд;

– к.п.д. электродвигателя

Годовой расход электроэнергии во многом зависит от оптимальности регулирования работы МН. Максимальный эффект от очистки может быть получен при регулировании отключением насосов, переключением насосов с различными диаметрами рабочих колес и при работе с переменной производительностью. После очистки МН будет иметь максимальную пропускную способность, превышающую плановую производительность. В дальнейшем, по мере засорения пропускная способность постепенно снижается и может стать меньше плановой производительности. Отключением и переключением насосов необходимо добиться производительности МН, не намного превышающей плановую. Продолжительность работы при установленной схеме определяется из условия равенства средней производительности для данного периода плановой. Затем включением или переключением насосов вновь повышается производительность выше плановой и так далее. В результате такого регулирования будет обеспечена работа МН в межочистной период с плановой производительностью при максимальном кпд регулирования. Регулирование работы МН редуцированием может свести на нет эффект от очистки.

Необходимое количество насосов определяется из уравнения баланса напоров (4.18), при этом потери напора на трение определяются с учетом засорения участка:

, где

Еi

– средняя эффективность работы участка

в i-ом периоде,

, где

Еi

– средняя эффективность работы участка

в i-ом периоде,

где

Е1i и Е2i

– эффективность работы участка в начале

и в конце i-го периода, принимаемые на

основании исследования изменения Е в

межочистной период.

где

Е1i и Е2i

– эффективность работы участка в начале

и в конце i-го периода, принимаемые на

основании исследования изменения Е в

межочистной период.

В общем случае, эффективность работы участка в процессе эксплуатации экспоненциально снижается от начальной Е0 после очистки до минимального значения. Дальнейшее изменение Е зависит от причин засорения участка, температуры нефти (сезона) и производительности.

Если снижение эффективности связано со скоплениями воды, то с понижением температуры и повышением производительности будет происходить частичный вынос воды, и Е будет стремиться к новому, более высокому значению.

При запарафинивании участка повышение эффективности связано с повышением температуры, что приводит к повышению растворимости парафина в нефти и, как следствие, к отмыву части отложений.

Так

как все процессы засорения участка идут

медленно, возможно интерпретировать

изменение Е линейной зависимостью

где а – коэффициент, характеризующий

скорость изменения Е, 1/час. Величину а

можно определить, зная два значение Е:

где а – коэффициент, характеризующий

скорость изменения Е, 1/час. Величину а

можно определить, зная два значение Е:

, где

Е – известное значение эффективности

по прошествии часов

после пропуска очистного устройства.

, где

Е – известное значение эффективности

по прошествии часов

после пропуска очистного устройства.

58. Нормативно-техническая и законодательная база систем проектирования и организации строительства объектов

Реализация трубопроводных проектов в Российской Федерации осуществляется в соответствии с нормативными документами, которые включают в себя:

1. Законодательные акты правительственных органов Российской Федерации (Законы и кодексы Российской Федерации, постановления правительства и др.).

2. Нормативные акты, и распорядительные документы органов исполнительной власти Российской Федерации (Постановления, письма и др. министерств, комитетов и ведомств Российской Федерации).

3. Стандарты Российской федерации и нормативные документы, приравненные к ним (ГОСТы (межгосударственные стандарты), ГОСТ Р (российские стандарты), межотраслевые регламенты и др.).

4. Международные, европейские стандарты, стандарты зарубежных стран и нормативные документы, приравненные к ним (Европейские нормы, стандарты ИСО, стандарты МЭК, стандарты отдельных стран и организаций - ASME, API, NASE Standart и др.).

5. Нормативные документы по отраслям промышленности (СНиП, СП, СН, СанПиН, РД, R ВСН, ПБ, ППБ, НПБ, ОНТП, ВППБ, ВНТП, ТУ, ГЭСН, ТЕР и др.).

6. Отраслевые стандартизирующие и регламентирующие нормативные документы (Регламенты ОАО «АК «Транснефть», СТТ, ОТТ).

7. Методические, инструктивные и информационные нормативные документы по отраслям промышленности (МИ, МДС, ИД, инструкции, Перечни действующих НД (ФГУП ЦНС и ФГУП ЦПП), Указатель «Национальные стандарты», Указатель «Технические условия», и др.).

8. Отраслевые методические, инструктивные и информационные нормативные документы («Перечень законодательных актов и основных нормативно-правовых и распорядительных документов, действующих в сфере магистрального нефтепроводного транспорта», методики, циркуляры, информационные письма и др.)

9. Стандартизирующие и регламентирующие нормативные документы организации (СТП, регламенты, положения, инструкции, памятки, порядки, руководства, справочники и др.).

10. Методические, инструктивные и информационные нормативные документы организации (методики, методические указания, информация по электронной почте, «Бюллетень новых поступлений и актуализации НД» и др.)

59. Особенности последовательной перекачки нефтей и нефтепродуктов.

Применение последовательной перекачки нефтей и нефтепродуктов позволяет использовать трубопровод большого диаметра при меньшей себестоимости транспорта. Раздельное поступление нефтей на переработку приводит к значительному удешевлению их переработки, что позволяет компенсировать дополнительные затраты на организацию последовательной перекачки. Дополнительные затраты связаны с необходимостью увеличения резервуарных парков на ГНПС и в конечном пункте и с образованием смеси. Необходимый объем резервуарного парка зависит от периодичности смены нефтепродуктов в трубопроводе – от числа циклов Ц.

, где

Vp

– суммарный объем резервуарного парка

в данном пункте; qi

– производительность трубопровода при

работе на i-том

продукте; Т – календарное время работы

трубопровода в году; Ti

– время работы трубопровода на i-том

продукте. Чем больше число циклов, тем

меньше объем резервуарного парка. В

соответствии с нормами технологического

проектирования должно соблюдаться

условие

, где

Vp

– суммарный объем резервуарного парка

в данном пункте; qi

– производительность трубопровода при

работе на i-том

продукте; Т – календарное время работы

трубопровода в году; Ti

– время работы трубопровода на i-том

продукте. Чем больше число циклов, тем

меньше объем резервуарного парка. В

соответствии с нормами технологического

проектирования должно соблюдаться

условие

Увеличение числа циклов приводит к

пропорциональному увеличению числа

контактов между нефтепродуктами и к

увеличению объема смеси, что ведет к

убыткам от пересортицы нефтепродуктов.

Исходя из

вышесказанного, оптимальное число

циклов определятся из условия минимума

суммы затрат на строительство резервуарных

парков и убытков от пересортицы.

Увеличение числа циклов приводит к

пропорциональному увеличению числа

контактов между нефтепродуктами и к

увеличению объема смеси, что ведет к

убыткам от пересортицы нефтепродуктов.

Исходя из

вышесказанного, оптимальное число

циклов определятся из условия минимума

суммы затрат на строительство резервуарных

парков и убытков от пересортицы.

При

существующем резервуарном парке

,

где Qi

– объем транспорта i-го

продукта за год. Объем смеси, образующейся

при контакте нефтепродуктов, сильно

зависит от гидравлического режима их

течения. При ламинарном режиме объем

смеси достигает 45

объемов трубопровода. При турбулентном

режиме он составляет только 0,0050,01

объемов трубопровода. Исходя из этого,

трубопроводы для последовательной

перекачки нефтепродуктов работают при

числах Рейнольдса более 10000. Благодаря

тому, что нефтепродукты выпускаются с

запасом качества, имеется возможность

часть смеси принять в резервуары для

чистых продуктов и тем свести к минимуму

объем не кондиционного продукта, а

иногда и исключить его полностью. Для

достижения минимального объема

некондиционной смеси контактирующие

пары нефтепродуктов в цикле подбирают

с близкими потребительскими качествами.

Для избежания образования дополнительной

смеси следует избегать остановок

трубопровода при замещении одного

нефтепродукта другим. В целях сокращения

объема смеси находят применение

разделители нефтепродуктов

,

где Qi

– объем транспорта i-го

продукта за год. Объем смеси, образующейся

при контакте нефтепродуктов, сильно

зависит от гидравлического режима их

течения. При ламинарном режиме объем

смеси достигает 45

объемов трубопровода. При турбулентном

режиме он составляет только 0,0050,01

объемов трубопровода. Исходя из этого,

трубопроводы для последовательной

перекачки нефтепродуктов работают при

числах Рейнольдса более 10000. Благодаря

тому, что нефтепродукты выпускаются с

запасом качества, имеется возможность

часть смеси принять в резервуары для

чистых продуктов и тем свести к минимуму

объем не кондиционного продукта, а

иногда и исключить его полностью. Для

достижения минимального объема

некондиционной смеси контактирующие

пары нефтепродуктов в цикле подбирают

с близкими потребительскими качествами.

Для избежания образования дополнительной

смеси следует избегать остановок

трубопровода при замещении одного

нефтепродукта другим. В целях сокращения

объема смеси находят применение

разделители нефтепродуктов

1.Режим течения должен быть турбулентным

2.Исключение остановок ТП

3.Последовательность движения сред зависит от плотности и вязкости сред: вначале тяжелая жидкость, затем более легкая

4.Объем перекачиваемых сред должен быть соизмерим и быть не меньше объема резервуара, предусматривающего прием транспортируемых объемов

5.С целью снижения объема смесеобразования применяют разделители: -механические – простые с 2-3 манжетами, шаровые- полимерные гели – высоковязкие среды

60. Механизм образования парафиновых отложений

В настоящее время, несмотря на достаточно большое количество исследований, механизм образования парафиновых отложений окончательно еще не выяснен. Существуют две гипотезы:

1) отложения образуются путем кристаллизации парафина на стенках труб;

2) отложения образуются за счет осаждения на стенках кристаллов парафина, образовавшихся в потоке нефти. Вполне вероятно, что имеют место оба этих процесса и их соотношение зависит от конкретных условий работы трубопровода. Учитывая все вышесказанное, можно представить процесс образования отложений следующим образом. При снижении температуры нефти в трубопроводе ниже Тнк из нефти начинают выделяться кристаллы парафина. Часть из них тем или иным способом отлагаются на стенках, труб. В начале трубопровода снижение температуры нефти происходит быстро, и интенсивность выделения парафина превышает интенсивность его осаждения, что приводит к нарастанию количества кристаллов в потоке и к увеличению толщины отложений. При движении нефти по трубопроводу скорость снижения температуры уменьшается, и в определенной точке интенсивность выделения, и отложения парафина сравняются. Этой точке будет соответствовать максимальная толщина отложений. На остальной части трубопровода процесс отложения парафина будет преобладать над его выделением, и толщина отложений будет уменьшаться, стремясь к нулю.

61. Коэффициент гидравлической эффективности участка МН

Эффективность работы является более информативной величиной, так как показывает не только наличие загрязнения, но и дает оценку их влияния на гидравлическое сопротивление участка. Эффективность работы оценивается соотношением теоретического и фактического гидравлических уклонов

.

где i

– теоретическое значение гидравлического

уклона: ;

;

ip

– фактическое значение гидравлического

уклона: .

.

Если принять, что отложения равномерно распределены по участку, то

, ,

где – толщина отложений; Vот – объем отложений; Vтр – объем внутренней полости участка.

Предварительные причины засорения нефтепровода могут быть определены по характеру изменения Е во времени. Если в зимнее время снижение Е замедляется или даже эффективность начинает расти, то полость засоряется водой. Повышение эффективности работы при повышении температуры грунта говорит о наличии процесса отложения парафина на стенках труб. Окончательный вывод можно сделать исследовав состав отложений выносимых из трубопровода при очистке.

В соответствии с правилами эксплуатации МН очистку нефтепровода следует производить при снижении его пропускной способности на 3%.

Относительная

ошибка определения Е при обработке

одного режима работы участка обычно

составляет от 3 до 10%, что соизмеримо с

изменением эффективности работы участка

в процессе эксплуатации. Для того чтобы

сделать достоверный вывод о состоянии

внутренней полости участка, необходимо

определять Е с точностью – порядка

(0,10,2)%

. Такой точности можно добиться усреднением

определенного количества режимов работы

МН. Максимальное число режимов, обработка

которых позволить получить среднее

значение эффективности Еср

с нужной точностью, определяется

зависимостью .При

определении эффективности работы

следует производить выбор режимов из

промежутка времени стационарной работы

МН, и в этом случае необходимое количество

режимов будет в несколько раз меньше

максимального. Как показали расчеты,

при корректном выборе режимов достаточно

усреднить результаты 1220

режимов. Абсолютная ошибка определения

Еср

при принятом

количестве режимов п оценивается

следующим образом:

.При

определении эффективности работы

следует производить выбор режимов из

промежутка времени стационарной работы

МН, и в этом случае необходимое количество

режимов будет в несколько раз меньше

максимального. Как показали расчеты,

при корректном выборе режимов достаточно

усреднить результаты 1220

режимов. Абсолютная ошибка определения

Еср

при принятом

количестве режимов п оценивается

следующим образом: ,

где

– среднее квадратическое отклонение

n

результатов:

,

где

– среднее квадратическое отклонение

n

результатов: .

.

62. Особенности перекачки высоковязких и высокозастывших нефтей.

Условно к высоковязким нефтям можно отнести нефти с вязкостью более 2 Ст, а к высокозастывающим с температурой застывания tз > 0°С. Эти их особенности и предполагают использование специальных технологий для трубопроводного транспорта. В настоящее время для транспорта высоковязких и высокозастывающих нефтей используют следующие методы:

1. Транспорт с разбавителями (нефть маловязкая, конденсат, нефтепродукты);

2. Транспорт с использованием присадок; 3. Транспорт термообработанных нефтей;

4.Транспорт подогретых нефтей. 5. Использование доп.средств для формирования характера истечения – гидроперекачка – в теле трубы 2 потока – вода и нефть (рисунки)

6. Изменение свойств высовязких нефтей: вибрационное воздействие (механический способ), введение присадок (химический)

Разбавители используются для транспорта высоковязких и высокозастывающих нефтей при наличии маловязких углеводородов вблизи добычи аномальных нефтей или при прохождении трубопровода с аномальными нефтями вблизи от нефтепровода с маловязкой нефтью.

В настоящее время при транспорте аномальных нефтей используется два вида присадок: ламинизаторы потока и регуляторы процесса кристаллизации парафина в нефти. Второй вид присадок используется только в случае высокозастывающих и, как правило, высокопарафинистых нефтей. В этом случае присадки адсорбируясь на поверхности кристаллов парафина снижают эффективную вязкость нефти и улучшают другие реологические характеристики. В качестве присадок ламинизирующих поток используются высокомолекулярные соединения с длинными цепочками. В потоке молекулы, вытягиваясь вдоль потока, гасят пульсирующую составляющую скорости и тем снижают гидравлическое сопротивление движению нефти. Этот вид присадок имеет перспективу использования при транспорте даже маловязких нефтей и нефтепродуктов, так как позволяет на 40% снизить потери напора на трение. Присадки добавляются в количествах не превышающих 0,2% по отношению к транспортируемой нефти.

Процесс термообработки нефти заключается в разогреве ее до температуры выше температуры начала кристаллизации парафина и последующим охлаждении с темпом исключающим перенасыщение нефти парафином. В результате вырастают крупные и рыхлые кристаллы парафина, легко разрушающиеся в потоке, и нефть приобретает свойства позволяющие транспортировать ее как маловязкую. В процессе движения по трубопроводу нефть восстанавливает свои свойства. По этой причине транспорт термообработанных нефтей используется на расстоянии в несколько десятков километров.

Основным методом транспорта высоковязких и высокозастывающих нефтей является транспорт нефти с подогревом – «горячая» перекачка нефти. При этом нефть может подогреваться на специальных тепловых станциях (ТС) расположенные через определенные расстояния по трассе «горячего» нефтепровода или постоянно (попутно) при движении по трубопроводу. Для попутного подогрева используются специальные ленточные подогреватели, наносимые на поверхность трубопровода.( “-“ большое энэргопотребление 4000кВт, длинна обогрева 13.2 км).или подача тока на трубу (от12 до 36 Вт) для одного источника длинна обогрева 1200м (“-” не выгоден) и индукционные печи разогрев поверхности труб вихревыми токами (скин-эффект). Для снижения тепловых потерь трубы могут быть теплоизолированны.

Особенностью работы «горячего» нефтепровода является переменная температура по длине участка между ТС. Температура нефти в трубе меняется вследствие теплообмена с окружающей средой и попутным подогревом за счет тепла трения потока и скрытой теплоты кристаллизации потока

Наличие парафина еще больше замедляет процесс охлаждения нефти.

При транспорте высокозастывающих нефтей температура в любой точке трубопровода должна превышать температуру застывания на 25°С. Температура в начале участка t1, ограничивается температурой кипения нефти и опасностью пригорания на горячих поверхностях подогревателей.

При транспорте высоковязких нефтей температура определяется из условия максимума прибыли.

Снижение температуры по длине нефтепровода приводит к снижению вязкости нефти и увеличению гидравлического уклона. В этих условиях расчет нефтепровода как «изотермического» ограничено относительно небольшой длиной, увеличивающейся к концу участка между ТС. Общие потери напора определяются как сумма потерь на отдельных участках. Чем выше заданная точность расчета, тем на большее число подучастков должен быть «разбит» участок между ТС.

Существует методика расчета участка между ТС целиком. В этом случае

,

(4.85)

,

(4.85)

где h0 – потери напора в участке при начальной температуре нефти (режим изотермический); r – поправка на неизотермичность в радиальном направлении; l – поправка на неизотермичность по длине участка.

При турбулентном режиме течения нефти r = 1. Поправка на неизотермичность по длине участка и на неизотермичность в радиальном направлении рассчитываются по специальным формулам.