- •“Обладнання лісового комплексу”

- •Лекція 1. Значення проблеми надійності План

- •Розміри, маса, швидкість, точність та надійність

- •Надійність та економіка

- •Теоретична база науки про надійність

- •Основні етапи розвитку науки про надійність

- •Постановка завдання та забезпечення надійності

- •Лекції 2, 3, 4, 5. Показники надійності машин План

- •Загальна характеристика

- •Показники безвідмовності невідновлюваних технічних об’єктів

- •Показники безвідмовності відновлюваних технічних об’єктів

- •Показники довговічності

- •Показники ремонтопридатності

- •Показники збережності

- •Комплексні показники надійності

- •8. Показники надійності складних технічних систем

- •Лекція 6. Причини відмов механічних систем План

- •Основні положення

- •Порядок встановлення причин відмов

- •Вплив різних видів енергій на роботоздатність машин

- •Вплив різних видів процесів на роботоздатність машин

- •Класифікація відмов

- •Лекції 7, 8. Cпрацювання деталей машин План

- •Динаміка процесу спрацювання

- •Класифікація видів спрацювань

- •Механічне спрацювання

- •Корозійно-механічне спрацювання

- •Молекулярно-механічне спрацювання

- •Лекції 9, 10, 11, 12. Конструкційні методи підвищення довговічності машин План

- •Захист пар тертя від проникнення абразивних часток

- •Врахування раціональної взаємодії деталей та сил

- •Захист від корозії

- •1 2 4 3 5 6 Корозія замазка корозія зварка зварка чи замазка потоншення однакова товщина агресивне середовище

- •Використання змащувальних матеріалів

- •Забезпечення міцності, жорсткості, стійкості та несучої здатності

- •Усунення внутрішніх напружень при термообробці

- •Зменшення кількості та трудомісткості ремонтних робіт

- •Лекції 13, 14, 15. Технологічні методи підвищення довговічності машин План

- •Основні положення

- •Вибір режимів обробки різанням

- •Зміцнення поверхонь деталей

- •Методи поверхневого зміцнення

- •Лекції 16, 17. Експлуатаційні методи підвищення довговічності машин План

- •Основні положення

- •2. Організація технічного обслуговування та створення для цього необхідної бази

- •3. Дотримання встановлених правил зберігання машин

- •4. Резервування

- •5. Основні принципи організації технічного обслуговування машин, що склались у зарубіжній практиці

- •Лекція 18. Плани випробувань План

- •Основні положення

- •Рекомендації щодо застосування планів випробувань

- •Література

- •Надійність машин

- •“Обладнання лісового комплексу”

- •43018 М. Луцьк, вул. Львівська 75

Забезпечення міцності, жорсткості, стійкості та несучої здатності

Розрахунки на міцність являються обов’язковим етапом при конструюванні машинобудівних конструкцій. Вони поділяються на наступні групи: методи розрахунку напружено-деформованого стану, методи визначення стійкості та несучої здатності, методи визначення динамічних характеристик.

Розрахунок напружено-деформованого стану являється першим етапом усіх розрахунків на міцність. Ці розрахунки виконуються для типових конструкційних об’єктів (стержні, оболонки, пластини) та типових експлуатаційних дій (силових та теплових навантажень).

Необхідність розрахунків на стійкість викликана тим, що у практиці машинобудування все більш розповсюджені різноманітні тонкостінні конструкції. Для таких систем, що деформуються в умовах експлуатації, виконують розрахунки на стійкість типових об’єктів (стержні, пластини, оболонки) за межею пружності та при динамічному навантаженні.

Несуча здатність конструкційних елементів суттєво знижується при наявності отворів, виточок, поглиблень на поверхні деталей, які являються концентраторами напружень. При динамічних навантаженнях опір руйнуванню у місцях концентрації напружень може бути в декілька разів менший, ніж в інших перерізах деталі. Для зменшення шкідливого впливу концентраторів напружень при проектуванні деталей не можна допускати різких переходів, котрі послаблюють поперечні перерізи, а також необхідно застосовувати розвантажувальні виточки, пази, отвори. Методи визначення несучої здатності деталей включають методи розрахунку на тріщиностійкість та втомлюваність при контактних та змінних навантаженнях.

При конструюванні необхідно забезпечити умови, які запобігають появі недопустимих перевантажень в деталях машин, що виникають при запуску машини, дисбалансі швидкообертових деталей. Необхідно застосовувати гамівники коливань (демпфери, маховики) та запобіжні муфти. Методи визначення динамічних характеристик типових елементів включають методи визначення власних частот та форм коливань пластин, оболонок, стержневих систем та методи визначення критичних частот обертання роторів.

Довговічність конструкцій значною мірою залежить від жорсткості її елементів. В одних випадках підвищена жорсткість зменшує пружні деформації і сприяє підвищенню довговічності вузла, а в інших, навпаки, являється шкідливою. Найбільш типовим конструкційним методом регулювання жорсткості є застосування шарнірних з’єднань з метою усунення перекосів.

Усунення внутрішніх напружень при термообробці

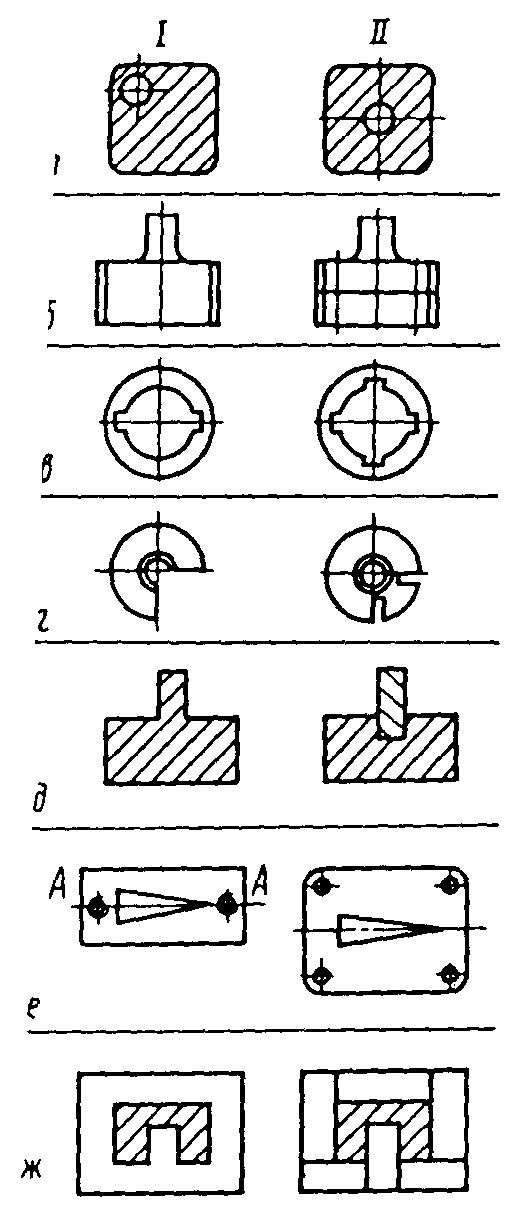

При конструюванні деталей, що підлягають термообробці, необхідно враховувати основні фактори, які впливають на можливість виникнення внутрішніх напружень внаслідок нерівномірного охолодження. Приклади конструктивних рішень, які зменшують небезпеку виникнення тріщин внаслідок нерівномірності розподілу напружень, зображені на рис.18.

Основна вимога – симетричне розташування отворів (рис.18а) і рівномірний розподіл мас. Деталь на рис.18б задовольняє вимоги симетрії, однак значна частина її маси зосереджена у нижній частині, тому конструкція, що складається з двох частин більшою мірою задовольняє умови прогартовуваності. На рис.18в зображено рішення, де для отримання повної симетрії і рівномірного розподілу маси введені два додаткових шпонкових пази (зайвих з точки зору функціонального призначення деталі). На рис.18г зображено випадок, коли для рівномірного прогрівання і охолодження деталі вводиться проміжна ділянка. З метою виключення різких змін у поперечних перерізах деталей, що підлягають термообробці, доцільно розділити деталі на дві частини (рис.18д). При наявності малих площ змінного поперечного перерізу (рис.18е) виникає небезпека утворення тріщини у перерізі А-А. Більш раціональна конструкція зображена справа. У конструкції, що зображена на рис.18ж у змінних перерізах при термообробці виникатимуть деформації, тому їх виключення може бути досягнуто заміною деталі складної форми на конструкцію, що складається із декількох простих деталей (рис. 18ж, справа).

Рис.18. Раціональний вибір конструкції деталей з точки зору їх пристосованості до термообробки: І – нераціональні конструкції; ІІ – раціональні конструкції