- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 4

1. Технологические факторы процесса дефибрирования древесины

Все факторы, влияющие на работу и производительность дефибрера условно можно разделить на: А) режимные и Б)связанные с контролем и работой дефибрера. А)а) Температура и концентрация массы. Факторы взаимосвязаны : изменение концентрации массы в ванне влияет на t массы, а также на температуру оборотной воды (чем больше тем-ра массы ,тем больше тем-ра воды). Тепло в системе связана с теплотой трения, возникающей при дефибрировании. В зависимости от этих двух факторов различают 3 режима дефибрирования: холодный, горячий густой, горячий жидкий. 1).холодный: температура оборотной воды 25-30 С.Самый худший режим (масса получается садкой с короткими , жесткими, рубленными волокнами, содержит много мелких волокон в виде мельштофа, температура массы в ванне=35-40°С, концентрация массы 3.5-4 %. Б и К из такой массы обладает сравнительно низкими физико-мех. показателями. 2). горячий густой: тем-ра оборотной воды=35-40°С, тем-ра массы=70-75°С, концентрация массы 4,5-6%. Качество массы и производительность дефибрера выше, но выше расход энергии и износ камня. 3)Горячий жидкий режим: тем-ра оборотной воды=50-55°С, тем-ра массы=70-75°С, концентрация массы 2-2.5%. Здесь самое благоприятное сочетание тепла, количество жидкости. Происходит быстрое пропаривание древесины, мягкие гидролитические процессы , ярко выражены размягчением ЛГ. Все это способствует легкому отделению волокон от древесины, их фибрилированию и дополнительному измельчению. Качество Б и К высокое. б)Температура оборотной воды . По влиянию на процесс дефибрирования и качество массы тем-ра оборотной воды даже важнее тем-ры массы. Установлено, что с ее повышением на каждые 10°С расход энергии снижается на 7%. Объем воды удельно больше, чем древесины и количество тепла приносимого с оборотной водой, больше. Оборотная вода подается в зону дефибрирования спрысками и на разбавление массы по потоке. Чем выше ее тем-ра, тем выше тем-ра в зоне дефибрирования с полдожительными последствиями. Чем выше тем-ра массы, тем выше реактивнакя способность волокон, выше степень их внутренней фибриляции. в)Влажность и породный состав балансов.Чем больше влажность балансов, тем легче разделяются на отдельные структурные составляющие, тем выше степень фибрилирования . Снижением концентрации массы не удается достигнуть такого же эффекта по расходу энергии на размол, фракционному составу, прочности массы как использованием балансов повышенной влажности. Касаясь породного состава, отмечаем, что большое значение имеет не столько порода древесины, сколько отнесение ее к мягкой или твердой. Мягко лиственные породы размалываются быстрее, чем меньше d волокон и толщина клеточной стенки, тем выше качество массы.(увеличение d волокон и толщины клеточной стенки происходит в следующем порядке: ель - сосна-кедр-лиственница). Из хвойных пород прочность ДМ значительно выше, чем из лиственных. Однако в последнее время начинают дефибрировать и древесину лиственных пород ,т.к. такая масса положительно влияет на бумагообразующие свойства увеличивается однородность просвета, увеличивается впитываемость. Массу из лиственных пород можно вводить в композиции сан-быт. Б (30%) . Лучше всего дефибрируется тополь, осина. Расход энергии на размол уменьшается на 20%. Березовую древесину не дефибрируют, т.к. она твердая, ее волокна очень короткие,поэтому дефибрир. дает древесную муку. (из не можно получить только мех. массу путем размола на дисковых мельницах щепы).

Б) факторы, связанные с работой оборудования. Среди этих факторов наибольшее значение имеют те. что связанные с работой камня:1). Окружная скорость камня. Чем больше окружная скорость, тем больше потребляется энергии, но и выше производительность. Для кварцево-цементных-18-21м/с, для керамических-до 30м/с. Мощность двигателя, установленного для приведения во вращение камня, постоянна, а окружная скорость не постоянна. Она изменяется с изменением d камня за счет его износа. Дефибрер должен работать с постоянной производительностью. С износом камня можно увеличить глубину насечки для увеличения производительности или увеличение P камня. Очень важно при этом сохранить постоянный показатель времени начального дефибрирования (ВНД)- это промежуточное время пребывания древесины в зоне высокой t , что необходимо для обеспечения требуемого пластифицирования ЛГ. Это время должно составлять 50-60 мсек. Увеличивая давление на камень увеличивается длина зоны дефибрирования, с увеличением зоны дефибрирования увеличивается и ВНД. При этом увеличивается удельный расход энергии, но это компенсируется повышением производительности. степени помола, повышение РД и объемной массы древесины.2)Зернистость и характер насечки камня. Взаимосвязанные факторы. Для крупнозернистых камней (размер зерен 0.5-0.55мм) используют сравнительно грубую насечку. Масса получается ,при высокой производительности, грубоволокнистой. Среднезернистый камень(0,4-0,45мм) используется чаще всего. Для него используются шарошки средних размеров . Масса получается самой лучшей по свойствам. Мелкозернистый камень 0.2-0.25мм. Обрабатываются шарошками высоких номеров. Получается тонко волокнистая масса, но производительность дефибрера сравнительно низкая и прочность такой массы ниже чем среднезернистом. На практике чисто подбором шарошки и грубыми насечками варьируют свойства массы и, на пример, на тонкозернистом камне получают массу. как на среднезернистом. Причем глубина насечки оказывает большее влияние на процесс дефибрирования. чем тип шарошки.

2. Регенирация извести из каустизационного шлама. Регенерация извести из каустизационного известкового шлама в настоящее время широко применяется на всех сульфатцеллюлозных предприятиях.Регенерация извести из шлама, несмотря на относительную дешевизну извести, экономически целесообразна. Необходимо учитывать, что количество известкового шлама чрезвычайно значительно: на 1 т целлюлозы получается почти 0,5 т сухого шлама, и если шлам откачивается в отвал в виде примерно 25%-ной суспензии, то количество этой суспензии будет, следовательно, в 2 раза больше производительности завода по целлюлозе. Спуск таких огромных количеств шлама в водоемы и откачивания в отвал категорически запрещен. Поэтому заводы имеют цеха по регенерации извести из шлама. Основной химической реакцией при регенерации активной извести из каустизационного шлама является, как и при обжиге свежего известняка, эндотермическая реакция разложения карбоната кальция

СаС03—>СаО + С02—177 кДж.

В пересчете на 1 кг чистого оксида кальция количество тепла, необходимого для проведения реакции, составляет 3170 кДж. Кроме того, примерно в 1,5 раза большее количество тепла приходится затрачивать на испарение воды, так как шлам поступает на обжиг с влажностью 40—45%.В качестве топлива для обжига шлама используют либо жидкое топливо — нефть и мазут, либо газ — природный или генераторный. Наиболее распространенным видом топлива является мазут. Мазут при горении в печи образует длинный факел светящегося пламени, которым можно достаточно легко управлять. Вследствие высокой теплотворной способности расход мазута на обжиг шлама относительно невелик, 250—300 кг на 1 т извести.

Для обжига каустизационного известкового шлама исключительное применение получили цилиндрические вращающиеся печи. Современные печи строят длиной до 100 м и более с отношением длины к диаметру до 40 : 1, производительностью 150—350 т извести в сутки .

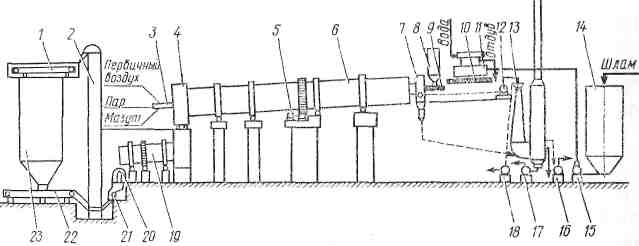

На рис. 225 показана общая схема установки. Жидкий шлам подается насосом из запасного бака на вакуум-фильтр для обезвоживания и промывки. Промытый и сгущенный до сухости 50—60 °/о шлам транспортируется винтовыми конвейерами к загрузочной головке вращающейся цилиндрической известерегенерационной печи, получающей вращение через редуктор и шестеренчатый привод от электродвигателя. Вариатор редуктора позволяет изменять частоту вращения печи примерно от 0,5 до 2,0 мин-1. При загрузке шлама в печь к нему добавляют из бункера свежий дробленый известняк в количестве 10—20 %, в зависимости от величины потерь извести с пылью, выносимой из печи с дымовыми газами. Барабан печи наружными кольцевыми бандажами опирается на парные роликовые катки, установленные на мощных опорах. По ходу извести барабан имеет наклон к горизонту под углом 2—3°, что обеспечивает перемещение шлама внутри барабана. Кожух барабана изготовляется из обычной стали и футеруется огнеупорным шамотным кирпичом с высоким содержанием оксида алюминия; толщина футеровки обычно составляет 250 мм. Во избежание налипания шлама на стенки в загрузочном конце печи в футеровку свободно заделаны концами висячие металлические цепи, сбивающие своими ударами о стенки налипшие на них комья шлама. Одновременно эта секция цепей выполняет роль зоны подсушки шлама за счет тепла уходящих из печи дымовых газов. Цепи набирают на себя пастообразный шлам, увеличивая тем самым поверхность его соприкосновения с газами и таким образом интенсифицируя сушку шлама. С выгрузочного конца печи к ней примыкает топливная головка, к которой через форсунку подводится мазут, распыливаемый паром, и воздух для горения. Регенерированная известь в виде окатышей размером 10—20 мм, раскаленная до температуры 1000 ºС, выходит из выгрузочного конца печи и попадает в холодильный барабан, охлаждаемый воздухом по типу рекуператора. Применяют два типа воздушных охладителей-рекуператоров: с прямым и непрямым нагревом вторичного воздуха. В рекуператорах прямого действия или контактных известь непосредственно соприкасается с воздухом, который направляется в печь. В рекуператорах непрямого действия воздух прогоняется через особые каналы, устроенные в стенках барабана.

В

воздушных холодильниках-рекуператорах

известь охлаждается до 100—150 °С, а

воздух, поступающий в печь, одновременно

нагревается до 170—200 °С. Воздушный

охладитель непрямого действия с

барабаном диаметром 2,5 м, длиной 8 м и

частотой вращения 0,07—0,09 с-1

обеспечивает производительность

около 100 т извести в сутки. Охлажденная

известь (см. рис.

225) принимается на цепной конвейер,

пропускается через вальцовую

дробилку и элеватором поднимается

в бункер, из нижней части которог о

конвейер подает ее в гаситель-классификатор.

о

конвейер подает ее в гаситель-классификатор.

Рис. 225. Схема установки для регенерации извести:

1- скребковый конвейер; 2—элеватор; 3— мазутная форсунка; 4— разгрузочная (топливная) головка; 5 — привод печи; 6 — вращающаяся печь; 7 — загрузочная головка; 8 — бункер для известняка; 9 — загрузочный винтовой конвейер; 10 — транспортирующий винтовой конвейер; 11 — вакуум-фильтр; 12 — дымосос; 13 — скруббер; 14 — бункер для шлама; 15 — шламовый насос; 16, 17, 18 — насосы для скрубберного раствора; 19 — холодильник для извести; 20 — цепной конвейер; 21 — дробилка для извести; 22— разгрузочный конвейер; 23— бункер для извести

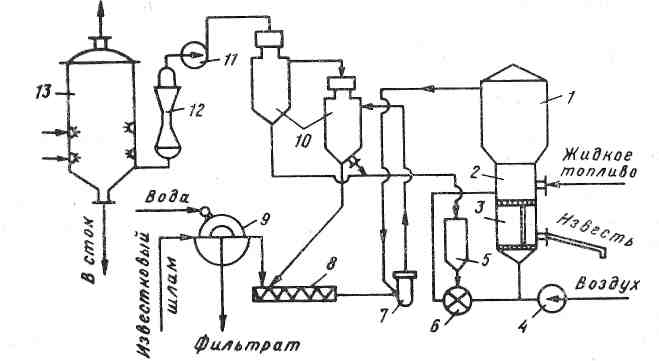

Для нормальной работы известерегенерационной печи необходимо обеспечить равномерное питание ее шламом, хорошо обезвоженным (влажностью не выше 55%) и хорошо отмытым от щелочи (с содержанием не более 1 % Na20 к массе абс. сухого шлама). В этом случае шлам в процессе подсушки легко гранулируется. Грануляция способствует равномерному обжигу и уменьшению потерь в виде пыли. При питании печи чрезмерно влажным и слизистым шламом увеличиваются потери извести с пылью, а на стенках печи образуются кольца спекшегося шлама. Отношение количества активного СаО в полученной регенерированной извести к количеству активного СаО, затраченному на каустизацию, называется степенью регенерации извести. Эта величина колеблется для различных установок примерно в пределах от 80 до 95. Помимо вращающихся известерегенерационных печей, ограниченное применение для обжига шлама на зарубежных предприятиях имеют печи кипящего слоя и механические полочные печи типа колчеданных. На рис. 226 изображена схема довольно крупной установки для обжига каустизационного шлама в печи кипящего слоя . Шлам, обезвоженный на вакуум-фильтре до сухости 65—70 %, попадает в смесительное винтовое устройство, куда добавляется часть сухой известковой пыли и в небольшом количестве вода для ее гашения. В результате получается смесь с влажностью от 8 до 20%, поступающая в мельницу-дезинтегратор, в которой происходит смешение с горячими газами из печи, имеющими температуру около 550 ºС. В дезинтеграторе образуется мелкая пыль, которая вместе с газами выносится в циклоны-сепараторы, где поддерживается температура около 135 °С. Уловленная в циклонах пыль, состоящая главным образом из карбоната кальция, частично возвращается в смесительное винтовое устройство, частично собирается в питательном бункере. Дымовые газы из циклонов отсасываются дымососом и перед выбросом в атмосферу пропускаются через скруббер Вентури для улавливания уноса. Печь кипящего слоя по высоте разделена колосниковой решеткой на две части. Верхняя часть, где поддерживается высокая температура, предназначена для обжига карбоната и грануляции образующейся извести; нижняя часть под колосниковой решеткой используется для регенерации тепла. Для создания кипящего слоя служит воздуходувка, вдувающая .воздух под колосниковую решетку. Часть воздуха от этой же воздуходувки используется как вторичный воздух для транспортировки карбонатной пыли, которая через питатель поступает из бункера в воздуховод, выводящий ее в печное пространство непосредственно над колосниковой решеткой. Сюда же через штуцер в печь подается топливо — газ или мазут. Сопла для ввода в печное пространство смеси карбонатной пыли с воздухом и топлива расположены по всей периферии печи. При температуре 825 ° и выше происходит быстрая кальцинация мелкой карбонатной пыли и образуются зерна извести размером до 5—6 мм. Увеличение диаметра печи в верхней ее части способствует образованию расширенного кипящего слоя, уменьшению скорости газов и уменьшению уноса пыли.

Рис. 226. Схема установки для обжига каустизационного шлама в печи кипящего слоя:

1 — печь кипящего слоя; 2— топка печи; 3— нижняя камера печи; 4 — воздуходувка для создания кипящего слоя; 5 — приемник для пыли; 6 — вентилятор для подачи сухого шлама в печь; 7 — вентилятор; 8 — винтовое устройство; 9 — шламовый вакуум-фильтр; 10 — циклоны; 11 — дымосос; 12 — труба Вентури; 13 — циклонный скруббер

Механические полочные :схема подготовки как как у кипящего слоя.Шлам подаётся на верхний этаж(6 этажей).По центру печи проходит охлаждающийся воздухом вал с гребками для передвижения по этапу. Есть газовые форсунки.Для горения подаётся воздух. Обожжённая известь выходит из нижнего этажа.