- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 11

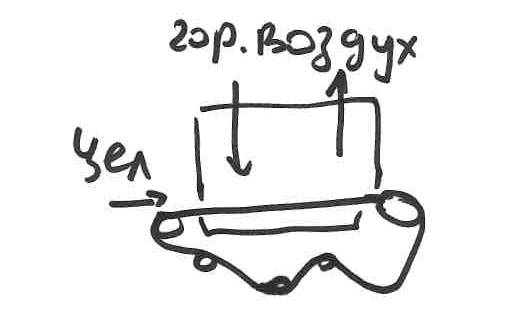

1. Обезвоживание и сушка целлюлозы. Цель сушки: удалить воду и получить целлюлозу в виде, в котором можно ее транспортировать. В процессе сушки протекают две основные стадии: удаление воды, за счет теплообмена между целлюлозой и поверхностью сушильных цилиндров; удаление влаги из внутренних слоев целлюлозного материала к наружным слоям. Способы сушки: 1.Сушка при атмосферном давлении: а)контактным способом, на сушильных цилиндрах; б)обдувкой нагретым воздухом;в) обдувкой перегретым паром; г)инфракрасными лучами,д) ультрафиолетовыми лучами. 2. При вакууме: полотно нагревается контактным способом на сушильных цилиндрах изолированной камеры, где создается вакуум. За счет вакуума вода закипает и испаряется. 3. Сушка целлюлозы в распыленном виде в токе горячего воздуха.. 4. Комбинированный способ.

3)

Сушка целлюлозы в распыленном виде:

3)

Сушка целлюлозы в распыленном виде:

1)

б)

1)

б)

г )

)

д)

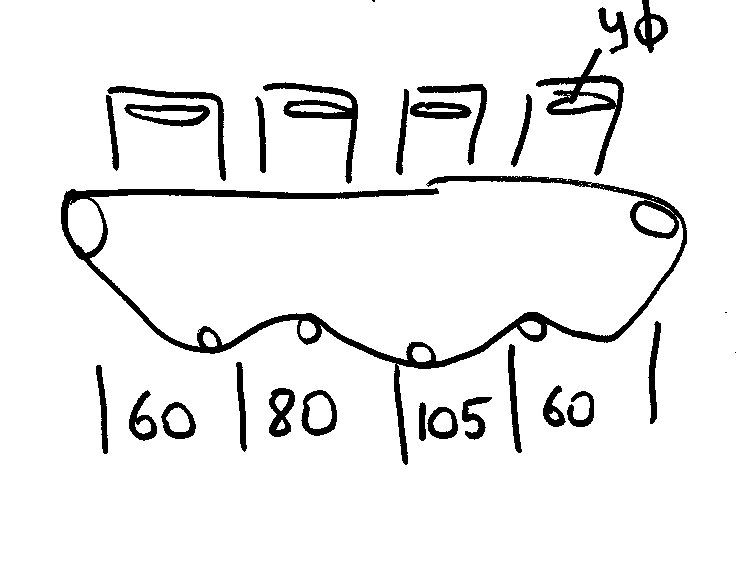

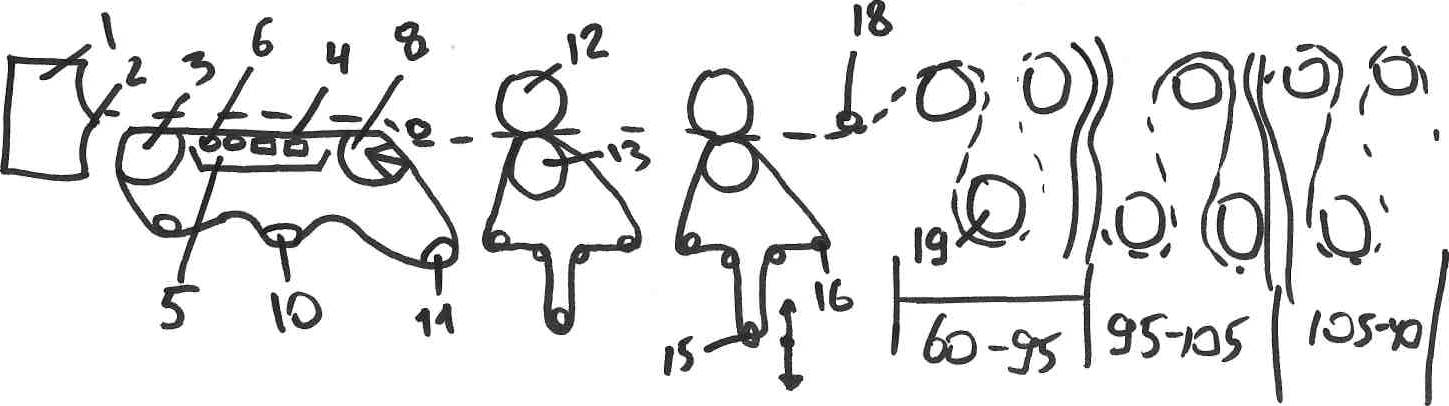

Сушка целлюлозы в пресспате. Пресспат-плоскосеточная машина, по принципу действия напоминает бумагоделательную машину.

Достоинство:формирует полотно цел.высокой плотности;2)т.к. Т=105 ºС,то не происходит термического воздействия на волокна целлюлозы.;3)можно легко управлять каждой частью пресс-пата. Недостатки:1)много конструктивных элементов;2)большое потребление пара;3)правило безопасной эксплуатации;4)необходима сильная вентиляция для отвода конденсата.

1)Напорный ящик.;2)напускная щель 3)Грудной вал.;4)металлическая сетка; 5)подсеточная ванна;6)регистровые валики; 8)гауч-вал; 10)сетконатяжные валики; 11)сетковедущие валики;12)верхний прессовый вал;13)нижний прессовый вал;15)сукнонвтяжные валики;16) сукноведущие валики;18)передающий валик;19)сушильные цилиндры.

2. Факторы СФА варки. На выход и качество целлюлозы влияют следующие факторы: температура, начальная концентрация и расход щелочи, сульфидность варочного раствора, качество щепы, порода древесины и прочие факторы. 1 При увеличении Т на каждые 10º С для получения одинакового выхода целлюлозы продолжительность варки уменьшается в двое. При увеличении температуры от 12О до 18О градусов процесс делигнификации изменяется незначительно, выход целлюлозы не изменяется, но существенно изменяется время варки. При увеличении температуры от 18О до 2ОО градусов уменьшается время варки, увеличивается количество непровара. Оптимальная температура варки 17О-18О градусов. 2. Влияние начальной концентрации и расхода щелочи. Щелочь расходуется на нейтрализацию кислых органических веществ, образующихся при варке, а также в реакциях делигнификации. Теоретически расход щелочи А- это количество активной щелочи, связываемое кислыми предметами варки. Если проводить варку с теоретическим расходом щёлочи, то довести процесс до конца не возможно,т.к. м/т произойти конденсация ЛГ на волокне, поэтому используют избыток щёлочи, что позволяет довести целлюлозу до необходимой степени провара. А=СоV, где Со- начальное содержание щелочи в варочном щелоке, единиц NA2O или NAOH, в процентах. V- гидромодуль. Практический расход щелочи: для жестких целлюлоз на 1О-15 процентов больше теоретического; для мягких- на 5О процентов больше теоретического. При увеличении концентрации щелочи на каждые 3О единиц, время варки уменьшается в 2 раза, при одинаковом выходе целлюлозы. Выход целлюлозы больше зависит от расхода щелочи, чем от ее концентрации. Увеличение расхода щелочи приводит к тому, что усиливается делигнификация. 3. Влияние сульфидности S=Na2S/NaOH+Na2S а) увеличение сульфидности от 0 до 16% , увеличивает процесс также как и увеличение Т на 7-8ºС; б)оптимальная величина сульфидности =33%, при увел. >33% ,то скорость варки и делигнификация не улучшается; в)если увел. сульфидность не более 33 %, то цел. имеет в 1,5 раза меньше ЛГ , при одинаковом выходе; д)увелич. сульфидности более 33% приводит к увелич. коррозии оборудование и увелич. кол-во дурнопахнущих в-в. 4. Качество щепы: должна быть без коры; толщина 3-5 мм.; длина 15-25 мм.; ширина 1О-16 мм.; Целлюлозу из ели лучше размалывается, чем из сосны; целлюлоза из ели прочнее, чем из сосны. 5. Прочие факторы. Содержание в щелоке NA2CO3-усиливает процесс делигнификации; добавка в котел отработанного черного щелока не менее 5О % экономит химикаты. Если добавляем больше 5О %, то получится темная целлюлоза; принудительная циркуляция щелока во время варки позволит выравнивать температуру, концентрацию и скорость

3. Влияние наполнителей на основные свойства бумаги. Удержание наполнителей в бумаге. При выработке многих видов бумаги в их композицию вводят минеральные наполнители. Чаще всего для этой цели используют каолин, однако применяют и другие виды минеральных наполнителей: мел, тальк, гипс, двуокись титана и др.

Введение в бумагу минеральных наполнителей осуществляется в основном для удешевления бумаги, так как обычно цена минеральных наполнителей ниже цены волокнистых полуфабрикатов и замена известного количества растительных волокон минеральным наполнителем представляет определенный экономический интерес; для повышения белизны бумаги, так как белизна применяемых в бумажной промышленности наполнителей большей частью выше белизны используемых волокнистых материалов; для придания бумаге непрозрачности, что обеспечивает возможность использования для письма и печати обеих сторон бумажного листа без опасения просвечивания текста, написанного или напечатанного на одной стороне бумаги, на другую ее сторону.

Кроме того, минеральные наполнители увеличивают пористость бумаги, ее воздухопроницемость, впитывающую способность и скорость сушки, снижают деформацию бумаги при ее намокании и уменьшают склонность бумаги скручиваться.

Пористость бумаги от введения в ее композицию минерального наполнителя возрастает тем сильнее, чем больше размер частиц использованного наполнителя. Лишь в тех случаях, когда применяются широкие, неправильной формы волокна (например, грубая древесная масса) и получаемый волокнистый материал (например, картон) обладает повышенной пористостью, введение минерального наполнителя, частицы которого имеют размер меньший, чем диаметр пор волокнистого материала, не будет способствовать дальнейшему повышению пористости волокнистого материала. В этом случае возможно обратное явление: частицы минерального наполнителя, заполняя широкие поры волокнистого материала, будут забивать их, уменьшая общую пористость материала. Очевидно, что при этом не будут обнаружены все те явления, которые сопутствуют повышенной пористости материала, т. е. повышение воздухопроницаемости, впитывающей способности и пр.

Наполнитель в бумаге повышает ее гладкость после каландрирования, так как частицы наполнителя при каландрировании бумаги заполняют углубления на шероховатой поверхности листа, чем способствуют увеличению его гладкости. Одновременно при этом происходит уплотнение листа и снижение его воздухопроницаемости.

Наличие минерального наполнителя в бумаге делает ее просвет более равномерным, что одновременно с увеличением белизны бумаги, ее непрозрачности, гладкости и впитывающей способности (в том числе и к типографской краске) улучшает печатные свойства бумаги.

С повышением плотности наполнителя, используемого при изготовлении бумаги, увеличением его количества в бумаге и степени дисперсности наполнителя повышается плотность бумаги. Наиболее сильно она повышается и соответственно снижается толщина бумаги при использовании в качестве наполнителя цинковых пигментов, бланфикса и двуокиси титана.

С увеличением содержания в бумаге большинства видов наполнителей увеличивается ее вялость. Такая бумага, будучи положена на две опоры, обнаруживает значительную стрелу прогиба в отличие от жесткой бумаги, мало прогибающейся в промежутке между опорами при подобном испытании. Упругие свойства бумаги от введения в нее минерального наполнителя снижаются, а пластичность ее увеличивается.

Большинство наполнителей снижает шум при перелистывании бумаги. Исключением является гипс, придающий бумаге звонкость и жесткость на ощупь.

Наряду с указанными выше многими положительными свойствами минеральный наполнитель придает бумаге и некоторые отрицательные свойства. Частицы минерального наполнителя, находясь в промежутках между растительными волокнами, увеличивают пористость бумаги, ее воздухопроницаемость и препятствуют установлению между волокнами прочных связей. Поэтому бумага, содержащая минеральный наполнитель, обычно отличается пониженной механической прочностью. Особенно при этом снижается сопротивление излому. Чем больше содержание наполнителя в бумаге, тем она слабее. К тому же с увеличением содержания в бумаге минерального наполнителя в большей степени обнаруживается пылимость бумаги.

По содержанию минерального наполнителя все виды бумаги условно разделяются на 4 класса. К первому классу относятся виды бумаги с естественной зольностью волокон, т. е. все виды бумаги, в которые минеральный наполнитель не вводится: высокопрозрачные, электроизоляционные, фильтровальные, бумага-основа для фибры и для пергамента и др. Второй класс охватывает все виды малозольной бумаги, т. е. бумагу с содержанием золы до 5%: газетная, перфокарточная, обойная, мундштучная бумага, основа для фотографической, основа для светочувствительной бумагии др. К третьему классу относятся все виды бумаги со средней зольностью, т. е. с зольностью до 12—15%: писчая, офсетная, литографская и др. Четвертый класс объединяет все виды высокозольной бумаги, т. е. с содержанием золы более 15%: бумага для глубокой печати, типографская, словарная и др.

По экономическим и технологическим соображениям желательно обеспечить максимальную удерживаемость наполнителя на растительных волокнах. Это достигается различными мероприятиями.

Значительное влияние на удержание наполнителей и мелких волокон в бумажном полотне оказывает величина рН среды, регулируемая дозировкой вводимого в бумажную массу сернокислого алюминия. Волокна в воде имеют отрицательный электростатический заряд и под действием одинаковых зарядов взаимно отталкиваются, находясь в водной среде в диспергированном состоянии. При введении сернокислого алюминия, являющегося электролитом, трехвалентные положительно заряженные ионы алюминия нейтрализуют отрицательный заряд волокон и частиц наполнителя и при изоэлектрической точке наступает коагуляция. Волокна в виде хлопьев и частицы наполнителя осаждаются на сетке бумагоделательной машины. Это способствует удержанию наполнителей и мелких волокон.

В чрезмерно кислой среде, т. е. в избытке сернокислого алюминия при рН 3,5, вновь начинается диспергирование частиц, так как в этом случае преобладает положительный заряд алюминия и возобновляется взаимное отталкивание частиц. Поэтому, вводя сернокислый алюминий с целью удержания частиц наполнителя и мелких волокон, следует контролировать рН среды. Оптимальным в данном случае является рН около 5.

Механизм удержания частиц наполнителя различен в зависимости от их размеров. Крупные частицы удерживаются в основном механически при фильтрации сквозь волокнистый слой в процессе образования бумажного листа. Мельчайшие частицы удерживаются за счет адсорбции вследствие понижения отрицательного электрического заряда наполнителя, перезарядки и координационной связи с катионом алюминия. Отсюда понятно, что коагулирующее действие сернокислого алюминия в большей степени сказывается на удержании не крупных, а мельчайших частиц наполнителя.

Удержание наполнителя зависит также от формы его частиц. Наиболее высокое удержание наблюдается у талька (чешуйчатая форма частиц) и асбестина (игольчатая форма), низкое— мела (округлая форма частиц), а наименьшее — у частиц необожженного гипса, частично растворяющегося в воде.

Очевидно, что в бумаге, изготовленной из массы жирного помола, образующей плотный слой волокон на сетке, удержание частиц наполнителя выше, чем в бумаге, изготовленной из массы садкого помола. Удержание наполнителя в тонкой бумаге ниже, чем в бумаге с повышенной массой 1 м2, изготовляемой при меньшем разбавлении на сетке, фильтрующий слой которой лучше задерживает частицы наполнителя.

Удержание наполнителей различными видами волокон находится в зависимости от адсорбционной способности волокон и от их размеров. Наибольшее удержание наполнителей обнаруживают волокна, обладающие высокой адсорбционной способностью и малыми размерами. Поэтому наиболее высокое удержание наполнителей при всех прочих равных условиях наблюдается в бумаге, содержащей древесную массу, и низкое удержание — в бумаге из хлопковой полумассы, обладающей низкой адсорбционной способностью.

Удержание наполнителя во многом зависит от степени использования оборотной воды на фабрике. Чем полнее она используется и чем ближе к замкнутому цикл ее использования, тем выше удержание наполнителя и меньше его промой.

Если кроме наполнителя в бумажную массу вводятся еще и проклеивающие вещества, то наибольшее удержание наполнителя достигается тогда, когда он вводится первым. Наилучшие же результаты проклейки достигаются тогда, когда наполнитель вводится последним — после канифольного клея и сернокислого алюминия.

В настоящее время для повышения удержания наполнителя в бумаге с 40—60 до 80% и выше в массу вводят непосредственно перед бумагоделательной машиной различные вещества, вызывающие хлопьеобразование: животный клей, активированный силикат и, в особенности, полиэтиленимин (ПЭИ) и полиакриламид (ПАА).