- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 12

1. Общая схема регенерации СФА щёлока.

Стадии процесса регенерации: 1)фильтрация черного щелока;2)укрепление черного щелока;3)съем сырого сульфатного мыла;4)окисление чёрного щёлока;4)подготовка щёлока к выпариванию

1)Присутствие в щёлоке мелкого волокна приводит к следующим негативным последствиям:–засорение трубок в выпарной установке;–образование наслоения сернистого железа;–ухудшение качкства СФА мыла. Содержание мелкого волокна составляет :–после диффузоров 20-30 мг/л;–после промывных вакуум – фильтров 50-60 г/л;после аппараток Камюр 50-60г/л. Для удаления мелкого волокна используются 2-а вида аппаратов:1)фильт Мелона–представляет собой сетчатый вращающийся барабан.Концентрация волокна в щёлоке после фильтра <10мг/л.Параметры барабана:d=1-1.5 м;L=1.5-2.5м ; производительность 2,5-4 тыс.м3 щёлока/сутки;2)центрифуги–Q=1600м3/сутки.

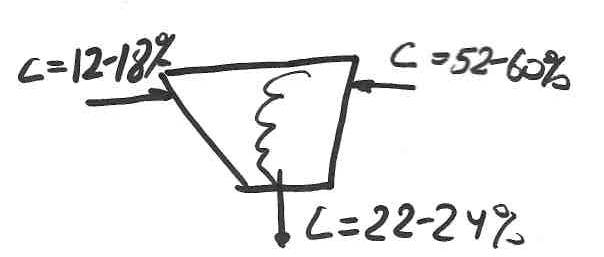

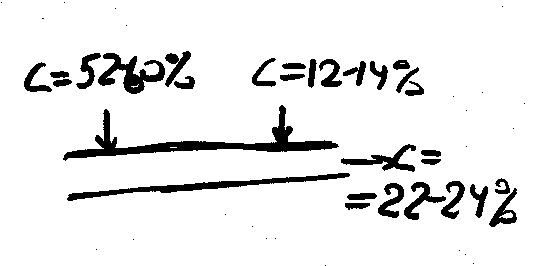

2)на

данную операцию щёлок поступает с конц.

12-14% и на этой операции нужно достичь

конц. 22-24%,т.к. выпаривание чёрного щёлока

с С=12-14% приводит к пенообразованию и

при увелич. температуры выпаривания

происходит его сильное вскипание, что

м/т вызвать переброс щёлока из аппарата.При

конц.щёлока =12-14% сложно отделить СФА

мыло.Для укрепления щёлока часть его

упаривают до конц. 52-60% и затем эту часть

щёлока смешивают со слабым щелоком.  Для

смешения используют различные

смесители:а)бак с вертикальной

мешалкой;б)циклонный смеситель:

Для

смешения используют различные

смесители:а)бак с вертикальной

мешалкой;б)циклонный смеситель:

в)смеситель

в трубе

в)смеситель

в трубе

3)Сырое СФА мыло состоит из Na-ых солей жирных (линолевая, олеиновая, стеариновая) и смоляных к-т (абиетиновая, левопимаровая, стеариновая), продуктов их окисления и нейтрализации.Выделение СФА мыла осущ. в 2-е стадии:1)при промывке чёрного щёлока на вакуум фильтрах мыло в виде пены всплывает в фильтратных баках;2)Отделение путём отстаивания в баках в течении не менее 15-16 часов.

4)

Основная цель процесса перевести остаточный Na2S в тиосульфатNa путём продувки воздуха , при этом протекает р-ия:

Na2S+О2+H2O–>Na2S2O4+2NaOH+215ккал

В результате окисления чёрн. щёлокауменьш. коррозия оборудования и трубопроводов выпарной установке,уменьшается дурной запах и ядовитость конденсатов выпарной установки.

5)Подготовка щёлока к выпариванию.*Используется пенная установка типа БТ-Метудер:

1–окислительная башня;2–пенная камера;3–циклон для разбивки пены;4–сборник окисленного щёлока,

Щёлок протекает с полки на полку.

Кроме этой установки сущ. ещё *турбулентная установка типа Лурги. Окисление щёлока происходит в змеевике с диафрагмовыми перегородками под давлением= 0,8МПа. Продолжительность 1 мин.

Для окисления используется*флотационная установка:

1-флотационная башня;2–вертикальные перегородки;3–пеноуловитель;4–бак окисленного щёлока.

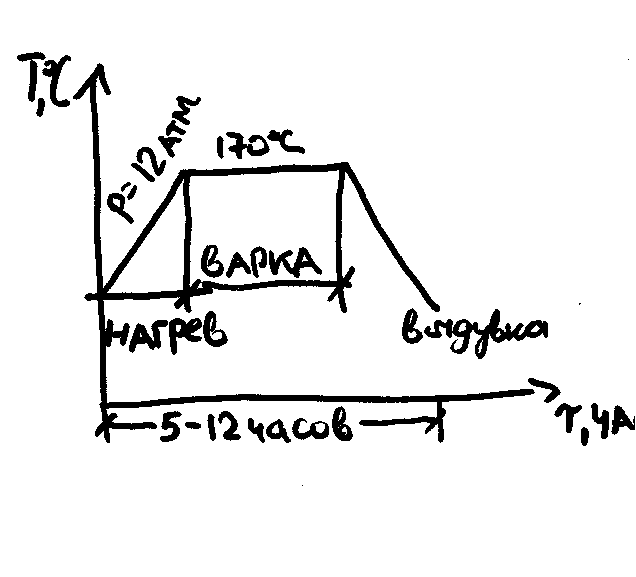

2. Техника сфа варки в котлах периодического действия

Для сульфатной варки древесной целлюлозы по периодическому методу применяются стальные клепаные или сварные вертикальные варочные котлы. Варочные котлы рассчитывают на рабочее давление 1—1,25 МПа; толщина стенки составляет 25—30 мм. Внутренней футеровки котлы, как правило, не имеют. Для обеспечения плотности клепаных котлов стыки и заклепочные головки по окончании клепки и чеканки обваривают изнутри электросваркой. В последние годы на сульфатцеллюлозных заводах устанавливают котлы исключительно сварной конструкции.

Вертикальные котлы для сульфатной и натронной варки опоражниваются по способу выдувки и имеют сигарообразную форму с отношением высоты к диаметру (Н: D) в пределах от 2,8 до 4,5. Угол нижнего конуса близок к 60°, верхнего — к 90°; иногда верхний конус выполняется в форме полусферы.

Котлы

обязательно снабжаются системой

принудительной циркуляции щелока. В

случае прямого обогрева щелок забирается

насосом из-под ложного днища в нижнем

конусе котла и по наружной циркуляционной

трубе подается в верхнюю часть. Пар

внутрь котла подводится по кольцевой

трубе, расположенной в месте перехода

цилиндрической части в нижний конус

или через штуцер, расположенный в нижней

горловине. При прямом обогреве образующийся

конденсат пара разбавляет щелок.

Поэтому уже давно на натронных и

сульфатных заводах стали применять

системы принудительной циркуляции

щелока с непрямым нагревом. На рис. 1

изображен стационарный котел для

сульфатной варки с трубчатым одноходовым

подогревателем. Циркуляционный

центробежный насос забирает щелок

из-под круговой циркуляционной сетки,

состоящей из отдельных секций и

расположенной посредине цилиндрической

части котла. Щелок, нагретый в

подогревателе, делится в верхней его

головке на две части, из которых одна

поступает в верхний, вторая — в нижний

конус котла через  со

со ответствующие

штуцеры.

ответствующие

штуцеры.

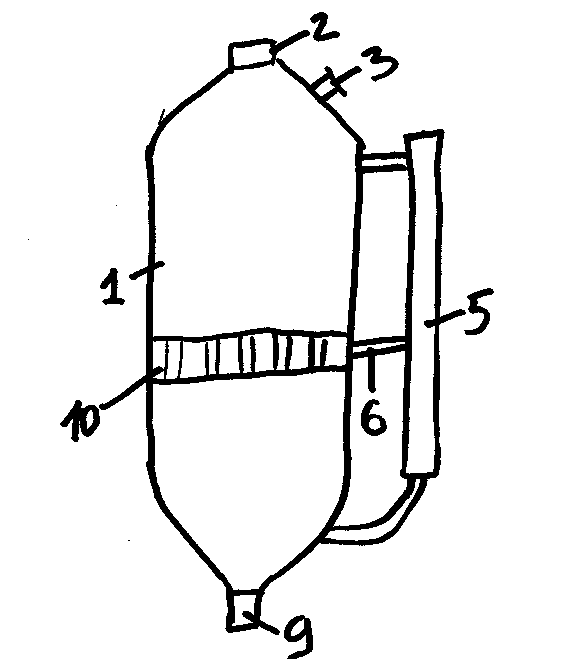

Рис. 1. Стационарный котел с циркуляцией для непрямого нагрева:

1 — корпус котла; 2 — верхняя горловина; 3 — воздушный штуцер; 5 — подогреватель; 6 — заборные штуцера; 9 — выдувной клапан; 10 — циркуляционная сетка.

3. Крашение бумажной массы. Окрашивание бумаги в какой-либо цвет осуществляют или крашением бумажной массы, из которой изготовляется бумага, или окраской бумаги с поверхности при использовании для этой цели употребляемых в полиграфии методов нанесения печати или оборудования, применяемого в бумажной промышленности (клеильного пресса, бумагокрасильной машины и др.).

К окрашенным видам бумаги относятся: основы для фибры и пергамента, промокательная, для текстильных патронов и конусов, бутылочная, афишная, для спичечных коробок, писчая цветная, разные декоративные виды бумаги, некоторые разновидности упаковочной бумаги, конвертной, прядильной, электротехнических видов бумаги, салфеточной бумаги, бумаги для печати, а также другие виды бумажной продукции.

Если при помощи крашения бумаге придается определенный цвет, то для придания ей того или иного оттенка пользуются подцветкой бумаги, осуществляемой обычно введением в бумагу малого количества соответствующего красителя. Подцветку производят преимущественно для устранения желтизны различных видов бумаги для письма и печати и придания им видимой белизны.

Для окраски бумаги применяют различные красители, которые можно разделить на неорганические (естественные и искусственные), используемые в настоящее время редко, и органические. Из неорганических красителей следует упомянуть ультрамарин, вводимый в бумажную массу для подцветки белой бумаги. Органические красители также могут быть естественными и искусственными. Именно последние получили в производстве бумаги наибольшее распространение, так как они обеспечивают возможности придания изготовляемой бумаге широкого разнообразия цвета и оттенка. Органические синтетические красители, применяемые для окраски бумаги, делятся на следующие группы: основные, прямые. кислотные, кубовые и сернистые. Большинство видов красителей представляют собой растворимые красящие вещества, которые усваиваются волокнами адсорбционно или путем непосредственного химического взаимодействия.

Пигментные красители: К числу пигментных красителей относятся кубовые и сернистые красители, обладающие высокими показателями водостойкости и светопрочности. Кубовые красители характеризуются приданием окрашиваемой бумаге ярких цветов и сочных оттенков, что и обусловливает в ряде случаев их применение, несмотря на относительную дороговизну и усложненную технологию использования. Сернистые красители дешевы, но придают бумаге тусклую окраску.

Основные красители непосредственно хорошо окрашивают волокна древесной массы и небеленой (лучше жесткой) целлюлозы, но хуже волокна беленой целлюлозы, имеющие низкое содержание лигнина и гемицеллюлоз, и еще хуже — тряпичные волокна. Часто эти красители используют также для окраски волокон из смешанной макулатуры. Во всех этих случаях достигается получение практически бесцветной сточной воды. Для фиксации основных красителей на волокнах древесной массы, т. е. контакта волокон с красителем, достаточно всего лишь 20—30 с. Связь основного красителя с волокнами химическая. Сорбция этого красителя определяется содержанием в волокнах карбоксильных групп, к которым основные красители обнаруживают сродство.

Прямые красители обеспечивают непосредственно хорошую окраску волокон хлопка и беленой целлюлозы и значительно хуже окрашивают волокна древесной массы. При окрашивании прямыми красителями волокон беленой целлюлозы время контакта этих красителей с волокнами должно составлять до 2, а иногда и 4 мин в зависимости от марки красителя, требуемой интенсивности окраски и условий проведения процесса крашения. Прямые красители целесообразно применять для окраски неклееных видов бумаги: промокательной, основы для фибры, основы для пергамента, различной бумаги санитарно-бытового назначения. Эти красители образуют с гидроксильными группами целлюлозы водородную связь.

Кислотные красители хорошо окрашивают шелк, шерсть и полиамидные волокна и плохо окрашивают целлюлозу, древесную массу и частицы каолина. Эти красители обычно используют для окраски проклеенной бумажной массы при избытке сернокислого алюминия. Кислотные красители не дают такую яркую окраску, как основные, но являются более светостойкими. Окраску основными и прямыми красителями лучше осуществлять с использованием мягкой производственной воды, при окраске же кислотными красителями соли жесткой воды благоприятствуют процессу крашения.

Сложность процесса крашения обусловлена не только различием свойств используемых при этом красителей, но и неоднородностью по виду, строению и химическому составу волокон, из которых изготовлена бумага, а также наличием в бумажной массе различно окрашиваемых наполнителей и проклеивающих веществ. В силу этого на процесс крашения тем или иным красителем оказывает влияние большое количество переменных факторов: вид окрашиваемых волокон и степень их помола, количество в бумажной массе наполнителей, проклеивающих веществ и сернокислого алюминия, рН и температуру среды при крашении, а также температуру сушки и конечную влажность высушиваемой бумаги. Несомненное влияние оказывает также степень использования оборотной окрашенной воды и оборотного брака, жесткость производственной воды, наличие или отсутствие процесса каландрирования бумаги и пр. Имеет значение и соотношение длины молекул красителя с размерами пор волокон. При большой длине молекул красителя последний не может проникнуть в мельчайшие поры волокон.

С повышением степени помола бумажной массы удельная поверхность волокон повышается, что способствует увеличению адсорбции ими красителей и получению бумаги с цветом более яркого тона. Ввиду чувствительности многих видов красителей даже к небольшим колебаниям величины указанных выше переменных факторов необходимо во избежание изменения окраски бумаги тщательно придерживаться постоянства технологического режима процесса крашения.

Указанные выше особенности крашения различных растительных волокон красителями разных групп свидетельствуют о сложности процесса, для качественного проведения которого часто пользуются одновременно красителями разных групп.