- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 14

1. Характеристика современных видов ДМ и области её применения. 1.Чистомех.масса:дефибрёрнаяДМ(классич.ДМ,ДМД,ТДМ)и рафинёрная (РДМ.ТММ,) 2.хим.модифицир.масса(ХММ): массы с низкой степенью сульфонирования(ХТММ) и массы с высокой ст. сулфонирования.

Чисто механическая масса получается без химических реагентов либо из балансов либо из щепы. Отличительная особенность – очень высокий выход из древесины до 98 %. ДДМ – традиционно дефибрерная масса, полученная мех.истиранием древесины в виде круглого леса-балансов на дефибрерной установке. ДМД – дефибрерная масса, полученная под давлением на прессовых дефибрерах. Известно несколько ее вариантов: по варианту финской Финской фирмы «Тампела» дефибрирование осуществляется под давлением 3 МПа при температуре 125 градусов. Этот вид ДМ широко распространен в мире (газет.,сан-быт.назнач.,обой). Более совершенным вариан том является ДМДС – супер, т.е. более высокого качества, за счет повышенного паром Р=4,5 МПа и Т=14О градусов. Отличается более высокой прочностью, но более низким выходом и белизной. В усовершенствованном варианте этот вид ДМ в спрысковую воду добавляется Н2О2 в качестве отбеливающего реагента. ТДМ(термодифибрёрная) – похожа по свойствам и режимом дефибрирования на ДМД, но она предназначена для цепных дефибреров. В качестве одной из стадий есть пропаривание. Установка оснащена системой контроля температуры массы и оборотной воды, присутствуют узлы уплотнения в ванне дефибрера и в зоне работы дефибрерного камня для обеспечения определенного и постоянного уровня напора жидкости в зоне дефибреров. РДМ – классическое распространение ДМ, которую получают путём мех. истирания др-ны в виде щепы, на размалывающем оборудовании – рафинеры, от слова рафинирование – измельчение, истирание с некоторым разрезанием. Получают при атмосферном давлении без предварительной обработки. В настоящее время ее называют механической массой, и по этому режиму практически не вырабатывается из-за низких показателей качества.ТММ – получается с предварительным пропариванием щепы. Получают путем размола щепы при повышенном Р =1-3 МПа и Т=1ОО-135 градусов. Размол чаще всего проводят в две ступени. На первой ступени повышенные параметры. Размол на второй ступени при атмосферном давлении. В этой массе обеспечивается сохранность отдельных волокон древесины. Именно в этом виде ТММ получают массу для получения древесно - волокнистых плит, только при более жестких параметрах, пропаривание при 18О-19О градусов. Самым совершенным вариантом ТММ является ТММ-Тандем. Производство отличается тем, что размол ведется в две ступени под давлением. Масса отличается большой степенью фибрилирования, т.е. высокими бумагообразующими свойствами. ХММ отличается использованием химических реагентов на разных стадиях получения массы. Расход химикатов для массы с высокой степенью сульфонирования не более 5% к а.с.в. Основным реагентом является моносульфит NA – NA2SO3 или бисульфит Nа. ХРММ(химико-рафинёрная механическая масса) – получается в результате обработки щепы химическим реагентом с расходом около 5 процентов при температуре меньше 1ОО градусов с размолом при атмосферном давлении.ХТММ – получается путем химической и термогидролитической обработки, т.е. пропаркой при повышенной температуре. Последующий размол ведется в две ступени, причем 1-я – под давлением, а 2-я – без давления.ТХММ – является усовершенствованным вариантом ХТММ. Щепу предварительно размалывают под давлением, затем обрабатывают раствором химиката при температуре 9О-1ОО градусов и затем окончательно размалывают в две ступени. Такая масса однородная по свойствам, очень мягкая с высокими бумагоодразующими свойствами. Причем полученная бумага обладает однородностью на просвет.Химически модифицированную древесину получают при обработке химикатами, главным образом, отходов сортирования древесно-массного производства. Т.к. эти отходы представляют собой уплотненные части из сучков, то их трудно размягчить. Поэтому применяют сравнительно жесткие режимы обработки. Для ХММ отходы сортирования обрабатывают химикатами при температуре до 18О градусов. Причем химикаты добавляют после первой ступени размола. Для ТМХМ химикаты добавляют еще и после размола. Химикаты оказывают благоприятное воздействие на массу в потоке после размола при ее выдержке в бассейне и при сгущении. ХММ получают и в виде основного продукта, действием соды и одновременном отбеливании.Масса с высокой степенью сульфонирования по свойствам и выходу из древесины приближается к полуцеллюлозе, но по технологии ее получения значительно проще, поэтому эти виду производства механической массы интенсивно распространяются, и область их применения возрастает. Современных видов массы с высокой степенью сульфонирования много, т.к. здесь имеются параметры обработки щепы перед размолом, вид химиката, количество ступеней и условия проведения размола. Большинство реагентов проводят сульфонирование лигнина, поэтому масса и носит название. По существу этот вид полуфабриката можно приравнять к полуцеллюлозе, но там происходит варка в котлах, а здесь – обработка щепы в пропарочных камерах,смешивание с химикатами в специальных смесителях и последняя стадия – размол на дисковых мельницах. Выход полуфабриката выше, чем полуцеллюлозы. СХММ –сульфитная химико-механическая масса, БСХММ – бисульфитная.Обработка NA2SO3 или NAHSO3 с расходом порядка 12 процентов при Т=13О-14О градусов, продолжительность 2О-4О мин., выход из древесины 84-85 процентов. Размол может вестись в две ступени при атмосферном давлении. БПОВВ – бисульфитный полуфабрикат очень высокого выхода. ОбрабатываютNAHSO3 при Т = 147-15О градусов, продолжительность 6О-7О мин., расход химиката 8 процентов, размол в две ступени при атмосферном давлении.

ХС – холсода. Обрабатывается NA2CO3 при Т = 1ОО градусов с последующим двухступенчатым размолом. Расход химиката 1О процентов. Предназначен для древесины лиственных пород. Выход 85-9О процентов.

2. Промывка СФА целлюлозы. После завершения процесса варки целлюлозы её необходимо провести промывку, сортирование и очиску.Промывка м/т осуществлена 2-мя методами:а)м/д вытиснения(в сцежах, в варочных котлах, в диффузорах);б)м/д смешения(в барабанных фильтрах, на ленточных фильтрах, в пресс-фильтрах, в винтовых и дисковых прессах).Процессы при промывке цел.массы: отжим щёлока от цел.массы→фильтрация щёлока сквозь цел.массу→дифузия растворённых в-в щёлока из цел. массы.

промывка

1)Барабанный фильтр:масса со Щ. конц. =12-18% поступает в ванну, внутри ванны вращается полый барабан.Внутренняя часть барабана разделена перегородками на 10-15 зон , каждая зона соединяется с вакуумным насосом, что позволяет регулировать вакуум в каждой зоне. Барабан вращается со скоростью 50-70 об/мин. За счёт вакуума к поверхности прилипает цел. волокна. Через отверстия отсасывается щёлок во внутреннюю часть барабана. Щ удаляется из барабана в виде фильтрата в бак.Налипшая на барабан цел. промывается жидкостью.Промытая цел.шабером снимается с пов-ти барабана и направляется в следующий барабан,на следующую стадию промывки.Особенности:1) фильтрат после каждого барабанного фильтра имеет свою конц. поэтому он собирается в отдельные баки;2)барабан работает по непрерывному способу.Недостатки:1)забиваются мелкими волокнами отверстия барабана;2)на дне ванны отсутствует мешалка.

2)Диффузоры периодического действия.Диффузоры устанавливаются под варочным котлом, масса моступает в диффузор по м/ду выдувки.Принцип действия: для равномерного распределения массы по всему объёму диффузора в верхней части расположен вращающийся распределительный конус. Масса опускается вниз параллельно со слабым промывным щёлоком или водой, которая вводится в диффузор одновременно с поступаемой цел. массой. В нижней части по периметру диффузора установлена трубка,она соединена снасосом. В трубке имеются отверстия,ч/з которые насосом откачивается из диффузора жидкость. Промытая цел. остаётся на поддерживающей решётке,которая имеет по середине ложное дно и открываясь после промывке удаляется целлюлоза.

3)диффузор непрерывного действия:

4)промывка

на ленточных фильтрах:

4)промывка

на ленточных фильтрах:

3. Принципы использования оборотной воды в бумажном производстве и улавливание волокна. При отливе бумаги на бумагоделательной машине в отходящих водах с сеточной и прессовой частей машины всегда содержится волокно, наполнители и проклеивающие вещества. Количество этих веществ в отходящих водах различно в зависимости от места, образования вод, вида вырабатываемой бумаги, веса 1 м2 бумаги, степени разбавления массы, подаваемой на машину, номера применяемой сетки, рабочей скорости, конструктивных особенностей бумагоделательной машины и режима ее работы. Общее количество волокна, содержащегося в отходящих водах машины при выработке целлюлозной бумаги без наполнителей, составляет от 5 до 20%, а у газетной бумаги 40—50% от поступающего на сетку волокна. Рациональное использование отходящих вод — одно из основных условий рентабельности производства бумаги. Богатые волокном и наполнителями отходящие воды, используемые для целей разбавления массы на самой машине и при подготовке массы, называют оборотной водой. Избыточная оборотная вода направляется на массоулавливающие устройства. Менее ценные отходящие воды, содержащие меньше волокна и наполнителя, а также осветленные воды с ловушек, сбрасываемые в сток, называют сточными водами.

Наибольшее количество воды, 75—90%, отходит от регистровой части машины, 5—25% воды—от отсасывающих ящиков; 1— 2% —от гауч-пресса, 1—2% —от прессов и около 1% испаряется в сушильной части машины. Наиболее богата волокном и наполнителями регистровая вода. При выработке газетной бумаги с большим содержанием мелкого волокна древесной массы концентрация регистровой воды достигает 3—4 г/л, а при выработке бумаги для печати с наполнителями — 5 г/л и выше. Концентрация воды от отсасывающих ящиков обычно в 2—3 раза меньше, чем регистровой.

Вода, удаляемая на гауч-вале, по своей концентрации близка к воде от отсасывающих ящиков, однако этой воды очень мало. Поэтому ее не используют на машине, как оборотную, и чаще всего направляют в сток или на улавливание волокна и наполнителей.

Концентрация воды, удаляемой на прессах, достигает 0,5—1%. При выработке зольных бумаг эта вода содержит много наполнителей, однако она загрязнена волокнами шерсти и поэтому на самой машине обычно не используется.

Спрысковая вода от промывки сетки содержит относительно небольшое количество волокна и наполнителей, как и вода от промывки мокрых сукон. Промывная вода узлоловителей иногда содержит значительное количество волокна, особенно если узлоловители работают с перегрузкой. Наиболее богатая волокном и наполнителями регистровая вода, а иногда и вода от отсасывающих ящиков, составляет воду первого разбора, она используется на машине для разбавления бумажной массы. Вся остальная вода, отходящая от гауч-вала, от прессов, спрысковая от промывки сетки, а также избыточная вода первого разбора составляет воду второго разбора. Эта вода направляется в размольно-подготовительный отдел для разбавления бумажной массы и оборотного брака при его размоле. Остаток неиспользованной оборотной воды второго разбора направляют в ловушки, в которых улавливают волокно и часть наполнителей.

Кроме осветленной воды, в сток сбрасывают также загрязненную и малоценную воду, отходящую от узлоловителей, вихревых очистителей, воду от промывки прессовых сукон, а иногда и прессовую воду и даже воду от промывки сетки, если эта вода содержит мало волокна. Прессовая вода имеет сравнительно высокую концентрацию, но по количеству ее немного, кроме того, она загрязнена волокнами шерсти и ее использование при выработке высококачественной бумаги затруднительно.

Улавливание волокна из избыточной оборотной воды имеет большое экономическое значение для предприятия, так как позволяет значительно сократить расход свежего волокна, наполнителей и свежей воды на 1 т вырабатываемой бумаги и, следовательно, снизить себестоимость бумаги. Для улавливания волокна применяются ловушки самых разнообразных конструкций. Ловушки могут работать по принципу 1)осаждения волокна,2) фильтрации и 3)флотации.

1) К этому типу ловушек относятся:а) конусные отстойники различных систем, б)скребковая ловушка и др.

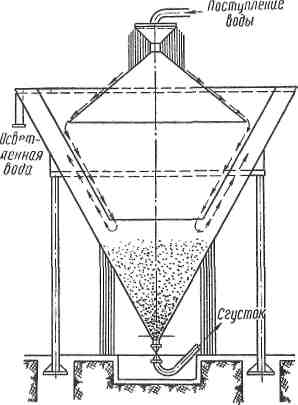

а)конусный отстойник: Ловушка этого типа имеет коническую форму и выполнена из листового железа или железобетона. Ловушку устанавливают на колоннах конусом вниз в размольном отделе или вне помещения. Вода подводится сверху в центр ловушки по уширяющейся трубе. Сгусток собирается в нижней конической части отстойника и отводится по трубе. Осветленная вода удаляется из верхней части отстойника переливом через радиально расположенные желоба и кольцевой желоб

2)ловушки фильтрующего типа: к этой группе ловушек относятся а)вакуум-фильтры; б)фильтры Вако и др.

а) Обычный секционный фильтр, иногда используется как ловушка для улавливания волокна. Наиболее пригоден он при выработке длинноволокнистых видов бумаги из целлюлозы без наполнителей.

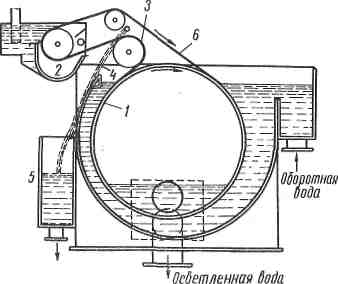

б) Этот фильтр состоит из двух цилиндров, на которые надета одна общая сетка Основной цилиндр диаметром 1,8—2 м погружен в ванну, в которую поступает вода для улавливания волокна. Другой, вспомогательный, цилиндр диаметром 0,4—0,5 м расположен выше первого. В его ванну подается свежее волокно для создания фильтрующего слоя на сетке. Таким образом, фильтрация воды на этой ловушке происходит через фильтрующий волокнистый слой, образованный на вспомогательном цилиндре, благодаря чему сетка не загрязняется. Степень улавливания волокна 90-95%.

3)Ловушки флотационного типа. В этих ловушках пропускают воздух, и под влиянием пузырьков воздуха, прилипшая масса всплывает на поверхность