- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 20

Грубое и тонкое сортирование дм.

Требования ГОСТа на ДМ жёстко регламентированы на сорность.Поэтому в технологическом процессе по получению ДМ не зависимо от её вида обязательно включается операции сортирования.Первичное сортирование называется грубым, на этой стадии отделяются различные вцлючения, крупные щепки, костра и др. Здесь установлены щеполовки. Наиболее распространенными являются :1) барбанные; 2) плоско-вибрационные ; 3)щеполовки вибрационные.

При тонком сортировании отделяют мелкую костру , пучки волокон, чрезмерно-длинные волокнистые частицы. Для тонкого сортирования используют 1)центробежные сортировки,2) напорные и 3)проточные. Для очистки используют оборудование работающее по принципу действия центробежной силы.

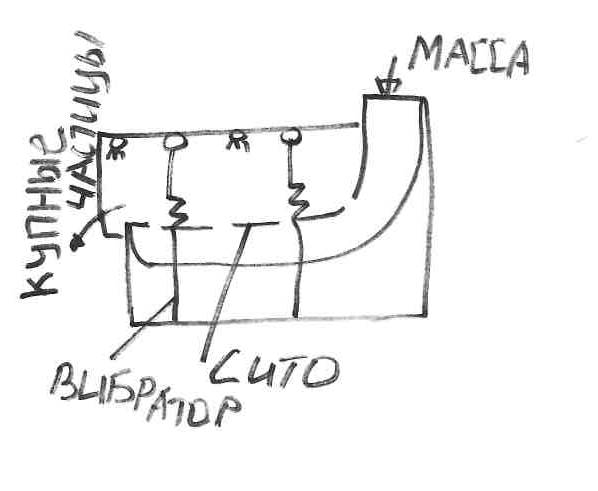

Грубое сортирование:

производится на щеполовках. Принцип грубого сортирования заключается в отделении основного потока крупных включений за счёт фильтрации массы ч/з крупное сито , которое подвержено колебанию от специальной вибрационной установке. Колебание 1500 колеб /мин ,конц. массы =1%.

Тонкое

сортирование массы:Работа тонкого

сортирования основано на том , что

волокнистая масса прошедшее грубое

сортирование под воздействием

гидравлического напора или центробежной

силы проходит ч/з сито с мелкими

отверстиями.

Тонкое

сортирование массы:Работа тонкого

сортирования основано на том , что

волокнистая масса прошедшее грубое

сортирование под воздействием

гидравлического напора или центробежной

силы проходит ч/з сито с мелкими

отверстиями.

В современной технологии цнтробежные сортировки делают из 2-х ступеней и на каждой ступени применяют сита с разными формами . Характерной особенностью тонкого сортирования является последующее уменьшения концентрации массы от одной ступени к другой, это способствует качественной очистке и разделению на фракции.

Центробежная сортировка:

Является найболее расрпространённым.Они имеют цилиндрическое сито, которое установлено внутри кожуха. Диск с лопостями вращается и создаёт центробежную силу. В центре диска имеется отверстие ч/з которое поступает масса на сортирование. Масса поступает под давлением 0,1МПа. Под действием центробежной силы хорошее волокно пробивается ч/з отверстие сит в кольцевое пространство м/ду наружным кожухом и ситом и удаляется ч/з щель в ни. Грубые волокно остаются внутри сортировки и уходят из неё вместе с водой подаваемой ч/з стенки форсунков.

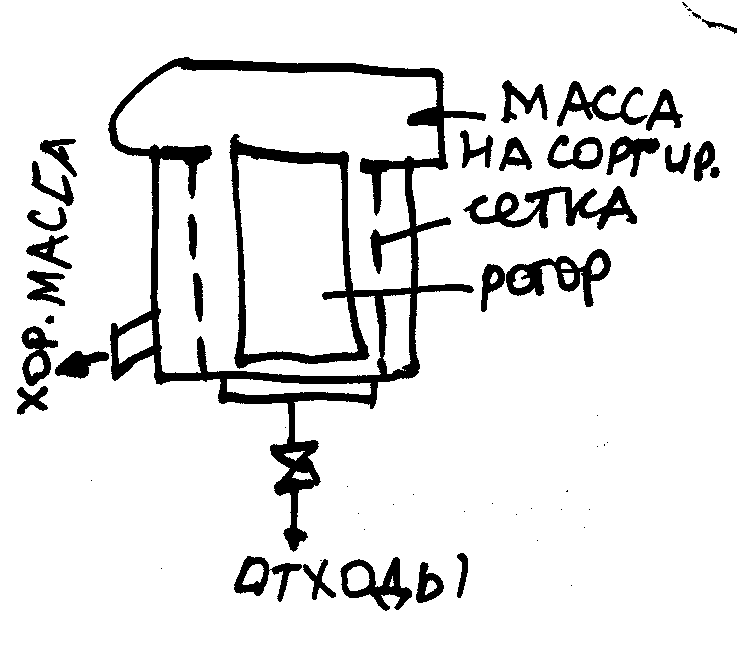

Напорные

сортировки:Здесь давление проталкивающее

массу ч/з отверстие сит создаётся напором

этой же массы. Примером такой сортировки

м/т служить селиктефайеры.Масса поступает

ч/з широкий патрубок внутрь вертикального

цилиндра имеющего неподвижное сито

заключённое в кожух;хорошая масса

проходит ч/з сито и удаляется ч/з боковой

патрубок. Отходы падают вниз и удаляются

ч/з широкий патрубок в нижней части.

Напорные

сортировки:Здесь давление проталкивающее

массу ч/з отверстие сит создаётся напором

этой же массы. Примером такой сортировки

м/т служить селиктефайеры.Масса поступает

ч/з широкий патрубок внутрь вертикального

цилиндра имеющего неподвижное сито

заключённое в кожух;хорошая масса

проходит ч/з сито и удаляется ч/з боковой

патрубок. Отходы падают вниз и удаляются

ч/з широкий патрубок в нижней части.

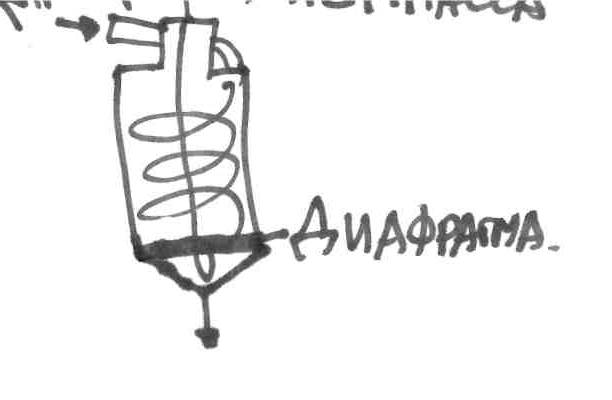

Вихревые очистители: для очистки массы от включений используют вихревые очистители. Они бывают цилиндрические и конические. Вних отделяются большие включения за счёт вихря.Масса для очистки подаётся по широкому патрубку поступает сверху, падает вниз , отталкивается от стенки в своём вихревом потоке, внизу попадает на резиновую диафрагму, отбрасывается вверх и центрально – узким потоком попадает в свой отдельный патрубок.Загрязнения за счёт той же центробежной силы отбрасываеся к сетке и постепенно стекет вниз.

Конические вихревые очистители: К ним относятся центриклинерры,они устанавливаются на самой последней стадии очистки и выполняют ф-ию очистного оборудования. Принцип работы аналогичен вихревым очистителям,но эффект больше. Верхний диаметр 250-350 мм , нижний –70-75 мм . Если в верхней части поток имеет w=350 об/мин, то в нижней части w= 400 об/мин и вследствии этого центробежная сила увеличивается.

2) Техника СФА варки целлюлозы. Щелочная (натронная и сульфатная) варка целлюлозы из древесины различных пород на современных предприятиях производится как в периодически работающих варочных котлах, так и в варочных установках непрерывного действия.

Техника натронной и сульфатной варки целлюлозы в периодически действующих варочных котлах во многом схожа с техникой сульфитной варки. В котел из бункеров или с конвейера загружают щепу и закачивают из баков-мерников варочный, так называемый белый щелок, содержащий необходимую для варки активную щелочь. К белому щелоку, как правило, примешивают некоторое количество отработанного черного щелока с целью получить после варки щелок более высокой концентрации, для выпарки которого в процессе регенерации будет затрачиваться меньше пара. Содержимое котла нагревают до 165—175 °С либо острым паром, либо, чаще, непрямым способом, прогоняя щелок через обогреваемый паром подогреватель. Температуру поднимают более или менее равномерно сразу до конечного ее значения, не делая промежуточных стоянок при более низких температурах. В процессе подъема температуры производят так называемую терпентинную сдувку, с которой из котла уходят главным образом пары скипидара , небольшое количество водяных паров, воздух, оставшийся в котле после загрузки, и некоторые органические летучие продукты. В результате в момент достижения конечной температуры в паровом пространстве котла практически не остается посторонних газов, и показываемое манометром давление почти точно отвечает парциальному давлению водяного пара (0,75—0,85 МПа, или 7,5—8,5 кгс/см2). На конечной температуре котел выдерживают положенное по режиму варки время, как правило, при непрерывной циркуляции щелока, но без подачи пара. Конец варки устанавливают по опыту, руководствуясь продолжительностью и температурой варки; никаких анализов щелока или массы из котла в течение варки, как правило, не делается. По истечении стоянки на конечной температуре открывают сдувку, снижают давление и котле до 0,4—0,5 МПа (4—5 кгс/см2) и выдувают массу со щелоком в выдувной резервуар, циклон или диффузор.

Техника варки в непрерывнодействующих варочных установках зависит от их типа. В наиболее распространенных установках типа Камюр щепа предварительно подвергается короткой пропарке в пропарочных цистернах, а затем питательным насосом вместе со щелоком подается в верхнюю часть вертикального варочного котла, имеющего значительную высоту (от 30 до 90 м). Щепа движется в котле сверху вниз, последовательно проходя зоны пропитки (температура 115—120 °С), нагрева и варки (170—175 °С), а в некоторых конструкциях котлов также зону горячей диффузионной промывки в нижней части котла. Для того чтобы можно было в разных частях котла поддерживать различные температуры, внутри котла создается избыточное гидравлическое давление 1,1—1,3 МПа (11— 13 кгс/см2) в верхней части, препятствующее парообразованию и возникновению парогазового пространства. Сдувки из котла во время варки практически не производятся.

Опоражниваются непрерывнодействующие котлы типа Камюр так же, как и периодические, только по способу выдувки. При этом из котлов, снабженных зоной горячей промывки или горячей экстракции щелока, отработанный черный щелок полностью или частично отбирается, и температура массы перед выдувкой снижается до 100 °С и ниже. Общая продолжительность прохождения щепы через котел 3—6 ч.

Операциям варки натронной или сульфатной целлюлозы предшествует подготовка щепы, методы которой полностью совпадают с методами подготовки щепы в сульфитцеллюлозном производстве. После варки целлюлоза промывается, т. е. от нее отделяется отработанный черный щелок, направляемый на регенерацию затраченных на варку химикатов. Процесс регенерации складывается из трех основных операций: выпарки, сжигания и каустизации щелоков. Во время сжигания сгущенных черных щелоков содержащиеся в них органические вещества полностью сгорают, а минеральная часть образует жидкий плав, основным компонентом которого является карбонат натрия. Раствор плава, или так называемый зеленый щелок, подвергается каустизации известью с целью перевода карбоната в активный гидроксид натрия. Полученный после каустизации белый щелок возвращается в варочные котлы. Неизбежные в цикле регенерации потери щелочи возмещаются частичной добавкой свежих химикатов: в натронном производстве — кальцинированной соды к зеленому щелоку перед каустизацией, а в сульфатцеллюлозном — сульфата натрия во время сжигания черных щелоков. В топке содорегенерационного агрегата сульфат натрия, реагируя с образующимся при обугливании органических веществ коксом, восстанавливается в сульфид натрия, являющийся в условиях щелочной варки активным делигнифицирующим реагентом в дополнение к гидроксиду натрия.

3) Классификация БДМ и КДМ. По конструкции бумагоделательные машины подразделяются на пять основных групп: 1) длинносеточные, или столовые; 2) цилиндровые; 3) комбинированные из первых двух групп; 4) листовые; 5) машины сухого формования.

Каждая из указанных групп включает отдельные разновидности машин, отличающиеся друг от друга сеточным устройством и методом формования бумаги. Первая, наиболее многочисленная группа бумагоделательных машин отличается длинной сеткой и плоским сеточным столом. В эту группу входят также самосъемочные и многосеточные машины, в том числе и так называемая машина «Инверформ». У второй группы машин формование бумажного полотна производится на сеточном цилиндре. Эти машины могут иметь от одного до восьми сеточных цилиндров и выпускать многослойную бумагу и картон.

Комбинированные машины представляют собой комбинацию из столовой и цилиндровой или столовой и вакуум-формующей машины. Они находят применение для выработки двухслойных облагороженных картонов.

Листовые машины предназначены для выработки бумаги в виде листов. Конструкция этих машин основана на механизации процесса ручного черпания бумаги. Такие машины раньше применялись для отлива высокосортной документной бумаги, теперь они не применяются.

Бумагоделательные машины сухого формования появились сравнительно недавно. Эти машины отличаются от других машин принципиально новой технологией изготовления бумаги в отсутствии воды. Имеются два типа таких машин: на одних машинах бумажное полотно вырабатывается методом текстильного производства, на других — методом осаждения волокна из воздушного потока на движущейся сетке. Оба эти типа машин применяются для выработки длинноволокнистой бумаги специального назначения.

1) Рассмотрим этот тип машин на примере машин выпускающие писчую бумагу.

Бумагоделательные машины этого типа создают рабочей шириной 3,4 и 5 м на максимальную скорость до 500 м/мин. Они снабжаются закрытым напорным ящиком, длинным сеточным столом с семью-восемью отсасывающими ящиками, механизмом двухзональной тряски, ровнителем, отсасывающим гауч-валом, тремя отсасывающими прессами, из которых два прямых и один обратный. Кроме того, ставится офсетный пресс.

Машина, как правило, снабжается клеильным прессом, а иногда и полусырым двухвальным или трехвальным каландром.

Сушильные цилиндры группируют по четыре в одном сукне. Перед накатом устанавливают увлажнительный аппарат. Часто машины этого типа снабжаются закрытым колпаком.

На таких машинах можно вырабатывать и более плотные бумаги из целлюлозы: литографскую и офсетную весом 1 м2 120— 160 г, карточную, форзацную, обложечную и др. весом 1 м2 до 200 г. В этом случае машина работает на более низкой скорости без ва-куум-пересасывающего устройства, тогда как при выработке писчей и бумаги для печати на скорости выше 400 м/мин вакуум-пересасывающее устройство необходимо.

2)Цилиндровые машины: Цилиндровые, или круглосеточные, машины широко применяются для производства многослойного ролевого картона весом 1 м2 до 800 г. Прототипом этих машин является папочная машина, применяющаяся для выработки толстого листового картона, которую можно рассматривать как простейшую цилиндровую бумагоделательную машину. Основным формующим элементом машины служит сеточный цилиндр.

Несколько последовательно установленных сеточных цилиндров, объединенных между собой одним общим съемным сукном, позволяют вырабатывать многослойную бумагу или папку в виде бесконечного полотна. Если такой установке придать прессовую и сушильную части с каландром и накатом, то получится многоцилиндровая машина.

Число сеточных цилиндров у многоцилиндровых машин достигает семи-восьми, рабочая ширина до 4 м, а в отдельных случаях и до 5 м, рабочая скорость машины с обычными сеточными цилиндрами обычно не превышает 120—150 м/мин, а при наличии сеточных цилиндров, работающих под разрежением, достигает 200— 250 м/мин. Производительность многоцилиндровых машин редко превышает 200 т в сутки.

В бумажном производстве многоцилиндровые машины имеют ограниченное применение. На них вырабатывают некоторые виды документной и денежной бумаги, чертежную, рисовальную, карточную и др. Применяют одно-, двух- и трехцилиндровые машины

Сеточный цилиндр погружен в металлическую ванну, в которую подается по принципу прямотока или противотока разбавленная бумажная масса. Сверху на сеточном цилиндре располагают прижимной валик, облицованный толстым слоем очень мягкой резины; он смещен в сторону движения цилиндра на 300—350 мм (считая по расстоянию между осями). Между прижимным валиком и сеточным цилиндром проходит верхнее съемное шерстяное сукно, которое принимает на себя слой бумажной массы с сеточного цилиндра. Фильтрация воды через сетку и образование волокнистого слоя на цилиндре, работающем без разрежения, происходит за счет разности уровней жидкости в ванне и внутри цилиндра.

Опишем для примера тихоходную машину , применяющуюся для выработки специальных видов бумаги. Сеточная часть машины состоит из трех последовательно установленных сеточных цилиндров 1 с прижимными валиками 2, облицованными мягкой резиной и сдвинутыми по ходу машины; отсасывающего вала 3 для предварительного обезвоживания бумажного полотна, четырех пар предварительных прессов 4 и гауч-пресса 5. Через всю сеточную часть машины проходит верхнее съемное сукно 6, которое принимает на себя при прохождении через сеточные цилиндры три слоя сырой бумаги и проносит их через отсасывающий вал, предварительные прессы и

гауч-пресс, где из бумаги удаляется избыток воды. Во избежание раздавливания сырого бумажного полотна при отжиме под бумажное полотно после сеточных цилиндров снизу подводится второе съемное сукно. Таким образом, сырое непрочное бумажное полотно осторожно отжимается на прессах между сукнами.

Р ис. 238. Схема трехцилиндровой бумагоделательной машины:

1 — сеточные цилиндры; 2 — прижимные валики; 3 — отсасывающий вал; 4 — предварительный пресс; 5 — гауч-пресс; 6 — верхнее съемное сукно; 7 — нижнее сукно; 8 — вальцовая сукномойка; 9 — отсасывающие ящики; 10 — первый мокрый пресс; 11— сукномойка Франка

3) Комбинированные машины, в которых сочетаются цилиндровые и длинносеточные столовые машины, предназначены для выработки двухслойного картона. Основа картона изготовляется из менее ценного волокнистого сырья на цилиндровой части, а более тонкий покровный слой бумаги —из волокнистого материала лучшего качества иа сеточном столе. Конструкция таких машин может быть весьма разнообразной: например, сочетаются длинносеточная машина с одним сеточным цилиндром, многоцилиндровая с длинносеточной, длинносеточая с вакуум-формующей

4)Листовые. Бумага ручного черпания обладает рядом ценных свойств: она более однородна по структуре и физико-механическим свойствам, чем бумага машинного отлива; водяные знаки получаются более четкими и меньше искажаются из-за неравномерной деформации листа при отливе и сушке. Поэтому, несмотря на то, что ручной отлив очень трудоемок и малопроизводителен, он сохранился до сих пор при производстве некоторых специальных видов бумаги с локальным водяным знаком и для выработки чертежной бумаги высшего качества (ватмана).

Бумагоделательные машины для выработки бумаги в виде листов не получили распространения в бумажной промышленности.

5) Имеются два типа бумагоделательных машин сухого формования бумаги:а) в первом используется принцип получения бумажного полотна методом начеса при помощи кардочесальных машин,б) вовтором — принцип формования бумажного листа методом осаждения волокон, диспергированных в воздушном потоке, на сетке.

Бумагоделательные машины сухого формования применяются для изготовления длинноволокнистых видов бумаги, приближающихся по своим свойствам к ткани и отличающихся высокой эластичностью, механической прочностью, особенно по сопротивлению раздиранию и излому, а также высокой впитывающей способностью и воздухопроницаемостью.

а) Бумагоделательная машина состоит из листообразующей части, клеевой ванны, сушильной части, каландра и наката.

Как показано на рис.1, хлопковый рулон 1 установлен в стойки над раскатным валиком 2 и в виде холста подается питательным барабаном 3 к приемному зубчатому валу 4, вращающемуся с окружной скоростью около 9—10 м/сек. Зубчатый вал, расчесывая холст, отрывает от него пучки волокна и передает их на быстровращающийся приемный барабан 5, обтянутый кардной лентой. К верхней части приемного барабана, вращающегося с окружной скоростью около 11,5 м/сек, примыкает гибкое кардное полотно 6 движущееся в том же направлении, что и барабан, со скоростью 0,06—0,1 м/мин. Здесь отделенные от холста пучки хлопка подвергаются интенсивному прочесывающему действию

Рис1 Схема кардочесалыюго устройства машины сухого формования методом начеса: 1 —хлопковый рулон; 2 —раскат;3 — питательный барабан; 4 — зубчатый вал. 5 — кардочесальный барабан; 6 — кардное шляпочное полотно; 7 — вальян; 8 — отбойная гребенка;9 — ножи; 10 — щетка

между кардными поверхностями и разделяются на отдельные волокна.

Расчесанные и очищенные от посторонних примесей хлопковые волокна передаются на медленно вращающийся барабан, так называемый вальян, 7, покрытый тонкой кардной лентой с более частым расположением иголочек, и с последнего снимаются в виде бесконечного волокнистого слоя при помощи отбойной гребенки 8, совершающей колебательные движения с числом ударов 600 в минутуту.Крупный сор отделяется от волокна ножами 9, а мелкий пух и отчёсы отделяется от кардной пов-ти гибого полотна щёткой 10.

Для успешной работы необходимо хорошо организовать прием смены. Сеточник и сушильщик до начала смены внимательно осматривают машину, проверяют состояние одежды машины и оборудования, наличие бумажной массы в бассейнах, а также интересуются данными лабораторных анализов и качеством бумаги, выработанной в предыдущей смене. Наряду с этим они выясняют, как протекала работа в предндущеи смене, какие были затруднения и как они преодолвалисъ. Выяснение этих обстоятельств позволяет сеточнику лучше организовать работу своей бригады, учесть необходимые простои и ремонты машины, если они потребуются, и быстрее ликвидировать недостатки в работе машины и подсобного оборудования.

Бригада сдающая смену, рассказывает бригаде, принимающей смену об имеющихся недостатках в работе машины, чтобы можно было быстро принять соответствующие меры для их устранения.

Состояние оборудования бумагоделательной машины, одежды и рабочего места отмечают в журнале приема и сдачи смены.