GOS_TID_2011-12

.docx|

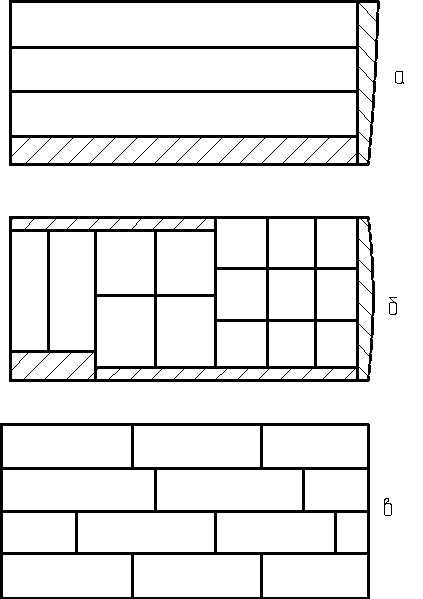

1.Виды изделий из древесины. Изделия из древесины делятся -по конструкции: щитовые, брусковые, рамочные, каркасные, комбинированные -по технологии изготовления: столярные, клееные, прессованные, формованные, плетеные -по видам: столярные дома, клееные конструкции, строительные изделия, мебель, музыкальные инструменты, оборудование вагонов, тара, спортивный инвентарь. Требования: Конструктивные показатели определяют целесообразность конструкции изделия, рациональный выбор материалов, назначение размеров элементов в соответствии с действительными нагрузками на них и условиями эксплуатации. Конструкция изделия должна обеспечивать его работоспособность в течение заданного срока эксплуатации. Технологические показатели характеризуют соответствие изделий оптимальной технологии их изготовления и предопределяются уже при разработке конструкций изделий. Конструкция изделия или составляющих его элементов называется технологичной, если она обеспечивает заданные эксплуатационные качества и изготовление изделия с наименьшими затратами труда и материалов. Такая конструкция характеризуется простотой компоновки и совершенством формы, обеспечивает удобство и минимальную трудоемкость в процессе сборки изделия и при его ремонте. Технико-экономические показатели определяются материальными и трудовыми затратами на производство и потребление изделия, техническими условиями изготовления, а также методами испытаний, правилами приемки, маркировки, упаковки, транспортировки и хранения, которые устанавливаются ГОСТ. Снижение затрат на производство изделий является одним из основных |

требований. Социальные показатели определяют общественную целесообразность выпуска изделий, соответствие их необходимому уровню потребления. Они отражают также социальный адрес изделий. Многие виды бытовой мебели стали более адресными: для престарелых, инвалидов, детей, учащихся, людей умственного труда, молодоженов и т. п. Функциональные показатели характеризуют основное назначение изделий и потребление их с наибольшей пользой, а также совершенство выполнения изделием основной и вспомогательных функций. Они устанавливаются техническими условиями или стандартами. Эргономические показатели определяют соответствие изделий размерам и форме тела человека, его массе, то есть его антропометрическим, физиологическим и психологическим (силовым, зрительным, слуховым и другим возможностям человека) характеристикам, а также гигиеническим требованиям. Эстетические показатели обусловливают единство эстетических и функциональных признаков изделия. Экологические показатели характеризуют содержание в воздухе вредных примесей, поступающих в окружающую среду при пользовании изделием.

|

2 Основные понятия о производственном и технологическом процессах. Типы производств и их технологические особенности. Произв.процесс предст. собой совокупн. всех взаимосвязанных действий, включая и сопутствующие по превращению исх. м-лов в пр-цию опред. назначения и кач-ва. В зав-ти от х-ра воздействия на создав. продукт и цели пр-ва весь произв. процесс делится на осн. произ-во, теннич. обслуживание, материальное и общее обслуживание. К основному пр-ву отн. процессы, связанные с обработкой м-лов. К техн. обслужив. – пр-сы по обеспечению работы оборудования. М-ное – обеспеч. сырьем, м-лами, трансп. и хранение. Общее - это управление пред-тием. Техпроцесс изготовления продукта – это законченная часть основного производства, в рез-те кот. достигается изменение формы, р-ров, и св-в м-лов, а также происходит их последовательное соединение в готовое изделие. Техпроцесс изготовления всего изделия представляет собой совокупность техпроцессов изготовления отдельных деталей, их сборки. Стадии техпроцесса в свою очередь делятся на операции. Техоперация – это законченная часть техпроцесса, кот. выполняется непрерывно на одном рабочем месте при изготовлении одной и той же продукции. В составе операций различают технологич. переход, проход, установку и позицию.Тех. переход – это законченная часть техоперации, включ. обработку одной поверхности заготовки одним и тем же инст-том при одном и том же режиме работы. Тех переход может состоять из нескольких проходов. Тех. проход – это часть техперехода, при кот. снимается один слой м-ла за одно перемещение инструмента относительно заготовки.

|

При непрерывном движении м-ла оп-ция наз. проходной. Если заготовку закрепляют неподвижно, а затем на нее надвигают раб. инструмент, то оп-ция наз. позиционной. Установка – это часть технич. оп-ции выполн. при одном закреплении заготовки в станке или в приспособлении. Позиция – это часть тех. оп-ции или установки, выполняемая при опред. положении заготовки относит. режущ. инструмента без его раскрепления (закрепления). Различают следующие типы производств: 1.индивидуальное – при котором изделия производят в небольшом количестве и повторный выпуск их не предусматривается. Номенклатура выпускаемых изделий в этом типе производств меняется часто, а т/ж могут выпускаться изделия в единичных экземплярах, что требует применения более универсального оборудования – гибкий технолог. процесс (частные произв-ва, малые предпр-я). 2. серийное - при котором изделия выпускают крупными партиями (сериями) и заранее предусматривается повторяемость серий. К дан. типу призв-в можно отнести большинство мебельн. предприятий по выпуску массовой мебели. На ряду с универсальным обор-ем использ-ся специализиров-ое, а т/ж автоматич-кие линии, что обеспеч-т высокую производительность труда по сравнению с индивид-ым произв-ом. 3. массовое – при котором изделия вып-ся непрерывно, в большом кол-ве без значительных изменений конструкции и вида изделий. Относятся предприятия, выпускающие столярно-строительн. изделия, мебельн. предприятия по выпуску школьной мебели, столов, стульев.

|

||||||||||||||||||||||||||||||||

|

3.Основные положения по выбору, размещению и установке, технологического оборудования (объемно-планировочные, конструктивные особенности, габариты, тип оборудования, нормативы площади для размещения станков с учетом зон обслуживания). К основным факторам, определяющим выбор оборудования, следует отнести:

Важное место в проектировании предприятий занимает разработка плана расположения оборудования (рабочих мест) на участке, в цеху. Одним из основных факторов, влияющих как на выбор оборудования, так и на его размещение на участке (в цеху), является тип производства. К основным требованиям и рекомендациям, которыми следует руководствоваться при планировке оборудования, относят: 1. Оборудование необходимо располагать в соответствии с технологическим процессом, обеспечивая прямоточность производства с кратчайшими путями движения заготовок в процессе обработки без возвратных, перекрестных и петлеобразных движений, создающих встречные потоки. Различают цепной, групповой и смешанный способы расстановки оборудования. При цепном способе станки располагают один за другим в соответствии с технологическим процессом. При групповом способе оборудование размешают группами (группа специального прессового оборудования, группа шлифовальных станков), но также в последовательности технологического процесса.

|

4. Расстояния между оборудованием, подстопными местами и элементами зданий регламентируются и составляют (не менее): а)от тыльной или боковой стороны станка до стены - 0.6 м б) от продольной стороны подстопного места до стены - 1,0 м; в) между тыльной стороной станка и продольной стороной подстопного места соседнего станка- 1,0 м; г) между тыльными сторонами станков-0,7 м; д) между поперечными сторонами подстопных мест при транспортировке деталей безрельсовыми тележками: при длине деталей до 2 м -I м: при длине деталей более 2 м - 1,5 м; е) место рабочего располагается на площадке у станка шириной 750 -1000 мм.

|

4. Мат-лы, применяемые в произв-ве изделий из древесины. Осн. и вспомогательные мат-лы. Краткая х-ка. Материалы делят на осн. и вспомогательные. С помощью осн. мат-лов формируют конструкцию и оформляют внешний вид изделия; они входят в состав изделия. Вспомогательные мат-лы применяются при изготовлении изделия, но не входят в его состав. Они делятся на производственные и эксплуатационные. 1-ые примен-ся в производст-м процессе при обработке изделий (шлиф. шкурки, отбеливающие и разравнивающие составы и т.п.) , а 2-е — для поддержания в рабоч. состоянии оборудования(смазочные, обтирочные). В зависимости от назначения осн.мат-лы подразделяются на конструкционные, облицовочные, клеевые и отделочные. Конструкционные мат-лы составляют основу изделий, и им принадлежит ведущая роль. По физико-мех-м св-вам различают древесные, полимерные, металлы и др. Облицовочные—это шпон строганный и лущеный, декоративные пленки, декорат-й бумажно-слоистый пластик, кожи. Клеевые мат-лы используют для склеивания разл-х изделий с применением разнообразного оборудования, при сборочных и др. работах, поэтому ассортимент этих мат-лов очень большой. Отделочные мат-лы применяют для создания защитно-декоративных покрытий при произв-ве изделий и оборудовании интерьеров. Они имеют разл-й состав и классифицируются по многим признакам. В мебельном пр-ве выделяют также др., доп-е группы осн. мат-лов: мат-лы для производства мягкой мебели, фурнитуру, стеклоизделия, зеркала.

|

|

||||||||||||||||||||||||||||||||

|

5. Классификация типов деревообрабатывающего оборудования в производстве изделий из древесины. По степени механизации и автоматизации деревообрабатывающее оборудование подразделяется на полумеханизированное, механизированное, автоматы, полуавтоматы, станки с программным управлением, автоматические линии и деревообрабатывающие центры. Автоматы - станки, в которых технологические операции и управление осуществляется без участия рабочего (он занимается лишь настройкой оборудования). Полуавтоматы - станки, в которых некоторые технологические операции или часть управляющих воздействий осуществляется вручную: загрузка заготовок, изменение режимов работы. Деревообрабатывающие центры - агрегатные машины, выполняющие различные технологические операции и скомпонованные на одной станине. Деревообрабатывающее оборудование может быть общего назначения (универсальное), специализированное и специальное. Универсальные станки, например фрезерные, применяют в различных деревообрабатывающих производствах. На специализированных, например шипорезных, станках обрабатывают детали, размеры которых могут изменяться настройкой станка. На специальных, например катушечных, станках обрабатывают только один тип детали с неизменяющимися размерами (спички, карандаши, музыкальные инструменты, спортивный инвентарь). По степени автоматизации деревообрабатывающие линии делятся на поточные, автоматические, полуавтоматические.

|

По характеру потока, степени использования основного оборудования и специализации поточные линии делятся на постоянно-поточные и переменно-поточные. Постоянно-поточные линии предназначены для обработки одной определенной детали при участии в работе всех механизмов линии при неизменном составе операций. Переменно-поточные линии предназначены для обработки однородных деталей различных размеров. В производстве изделий из древесины применяют три типа станков: с прерывистым перемещением детали или режущего инструмента (цикловые), с непрерывным перемещением детали (проходные) и с непрерывным перемещением детали и инструментов (роторные). Цикловые станки делятся на: -позиционные (обработка детали происходит во время ее остановки на позиции); -циклопроходные (обработка детали происходит во время ее подачи); -позиционно-циклопроходные (комбинированные) (обработка детали происходит во время ее остановки на позиции и во время подачи). По числу потоков инф-ции циркулирующих в станках их делят: -безрефлексные, -рефлексные. Безрефлексные станки работают по заранее заданной жесткой программе независимо от протекания процесса. Они последовательно выполняют операции без выбора вариантов и проверки исполнения, перерабатывают один поток информации. Рефлексные самонастраивающиеся машины перерабатывают три потока информации. Эти машины могут запоминать и обобщать опыт работы. Программа управления машиной может изменяться в зависимости от условий ее работы.

|

6. Многооперационные машины с ЧПУ. Д/о центры. Краткая хар-ка для всех видов обработки в производстве изделий из др-ны Многооперац-е обрабатывающ центры с ЧПУ предназначены для фрезер-я профилей, сверления в пласти и кромке, фрезерования по контуру, пропиливания пазов в щитовых деталях из деревянного массива, МДФ, ДСП и др. Многофункциональные фрезерно-сверлильные центры с электронным управлением м примен-ся для полной комплексной обработки деталей из массивной др-ны, изготовления окон, дверей, лестниц и мебельных деталей. В оборудование обрабатывающего центра м входить следующие узлы: фрезерный узел; сверлильно-присадочная группа; циркулярная группа; узел облицовывания. Многооперационные машины с ЧПУ для обработки кромок Станки данного типа предназначены для фрезерования и координатного сверления плитных материалов (МДФ, ДСтП) и заготовок из цельной древесины по специальной программе. Конструкция портального типа обеспечивает станкам наибольшую жесткость, точность и надежность. Специальный стол с вакуумной фиксацией заготовок используется для надежного крепления деталей. Многооперационные машины с числовым ЧПУ для раскроя древесины, плит, облицованных плит. Раскроечные центры с одной линией распила, толкателем с захватами и ручной подачей панелей на передние столы станка, оснащенные столами с воздушной подушкой. Отличное кач-во раскроя, высокая точность позиционир-я, большая надежность, простое и легкое использование ЧПУ.

|

Многооперационные машины с ЧПУ для присадки. Для того, чтобы обеспечить макс произ-ть процесса при сокращении времени перенастройки обор-я, оптимизировать упр-е производством, созданы сверлильно-присадочные станки с продольн подачей щитов для сверления в пласть и кромки щитовых деталей. Режимы работы станка контролируются посредством программного обеспечения и числового программного управления. Существует рабочий список, в котором приводятся наименования деталей, которые могут быть обработаны на станке. Для каждой детали пишется рабочая программа обработки, задается имя, оно вводится в рабочий список. Шлифовально-калибровальные станки с ЧПУ Станки предназначены для одновременного калибрования и шлифования с одной стороны поверхностей плит из ДСтП, массива и облицованных поверхностей, для шлифования щитов рамочной конструкции, ДСтП с обкладкой из массива, а также профильных деталей. Станки данного типа выпускают с электронным управлением. Прижимной утюжек выполнен в виде жесткой балки со множеством пневмоцилиндров, воздействующих на эластичный нажимной элемент. Управление секционными прижимными утюжками производится с помощью электронного управления, что позволяет шлифовать, без прошлифовок кромки непрямоугольных щитов и подавать детали в любом месте по ширине конвейера для обеспечения равномерного износа шлиф ленты. При обраб-ке разнотолщинных деталей до 2 мм или дет, имеющих разнотолщинность (профильность). В станках имеются ощупывающие ролики (секции), кот подают команды на подъем или опускание прижим элементов (утюжка). |

||||||||||||||||||||||||||||||||

|

7. Раскрой п/м на заготовки. Цель операции раскроя, виды. Оптимизация процесса. Особенности организации раскроя. Оборудование, произв-ть, организация раб мест. Цель раскроя - получение заготовок необходимых размеров, из которых при дальнейшей обработке будут получены детали. Эффективность использования материалов при раскрое является важнейшей задачей современного производства. В общем виде эффективность использования материала оценивается коэффициентом выхода кв заготовок, определяемым процентным соотношением объема, площади, погонажа или массы полученных заготовок vз к объему, площади, погонажа или массы раскроенного материала vс: кв= vз / vс Различают индивидуальный и групповой 1на отрезки с вырезкой дефектов: распиливание отрезков на заготовки. 2.продольно-поперечный раскрой - доски вначале раскраивают распиливанием вдоль на рейки, затем торцуют по размерам заготовки. 3.торцевание досок на отрезки с вырезкой дефектных мест и последующей разметкой отрезков и выпиливанием из них заготовок. 4.разметка доски и далее раскрой по схеме 1 или 2. 5.фрезерование одной или двух пластей доски, разметка и далее раскрой по схеме 1 или 2 Раскрой пиломатериалов на прямолинейные заготовки выполняют на круглопильных станках общего назначения, криволинейные заготовки преимущественно получают на ленточнопильном оборудовании. Для продольного раскроя по числу пил, установленных на валу, различают двух-, трех- и многопильные прирезные станки с механизированной и ручной подачей.

|

Станки круглопильные для продольного раскроя досок на заготовки: однопильные — цдк5-3 , пятипильный — цдк5-4, десятипильный прирезной станок цмр-4м.

Круглопильные станки для поперечного раскроя пиломатериалов предназначены для распиливания поперек волокон (торцевания) досок и брусков на чистовые и черновые заготовки определенной длины или удаления из них дефектных мест. Оборудование для поперечного раскроя пиломатериалов: станки торцовочные с нижним расположением пилы тс-2 и тс-3, станок торцовочный шарнирно-маятниковый цмэ-за. схема организации рабочего места у станка цпа-40

схема

организации рабочего места у

круглопильного станка для поперечного

раскроя с кареткой.

Сменная производительность псм, шт. Заготовок, определяется по формуле псм= тсм(n-m)кр, Где тсм — продолжительность смены, мин; n — число резов в минуту, m — число дополнительных резов на торцевание и вырезку дефектных мест;

|

Производительность станков для продольной распиловки псм, шт. Заготовок, определяется по формулам: однопильных псм= тсм u кр км ∕ (l m), многопильных псм= тсм u кр км (z-1) ∕ l , l- средняя длина заготовки, м; m- число продольных резов в одной заготовке; z - число пил в поставе, шт.

|

|

||||||||||||||||||||||||||||||||

|

8.Раскрой плитных мат-лов. Организация пр-сса раскроя(виды раскроя). Эффективность. Задачи оптим-ого планирования раскроя. Оборудование. Проектирование участков раскроя. Производительность. Охрана труда и техника безопасности. Плитные материалы, а также фанеру и бумажно-слоистые пластики раскраивают сквозными резами по различным схемам . Для получения точных размеров заготовок правильной формы и хорошего качества создают чистовые базовые кромки. Чистовая обрезка кромок составляет 12—15 мм. Карты раскроя. Для получения максимального выхода заготовок предварительно составляют карты раскроя, которые представляют собой графическое расположение заготовок на стандартном формате раскраиваемого материала. При составлении карт раскроя учитывают максимальный выход заготовок, комплектность деталей разных размеров и назначения в соответствии с объемом выпуска изделий. Карты раскроя можно составлять вручную или с помощью ЭВМ. В последнем случае значительно сокращается объем работ, решается задача оптимизации раскроя, обеспечивается больший выход заготовок. Раскрой плитных материалов организуют в зависимости от назначения получаемых заготовок; его принято делить на три способа: индивидуальный, комбинированный и смешанный (совместный) . Способы раскроя: а- индивидуальный; б- комбинированный; в- смешанный (совместный). При индивидуальном раскрое каждая плита раскраивается на один типоразмер заготовок. Индивидуальный способ раскроя сопровождается большим количеством отходов.

|

С

точки зрения экономного расхода

материалов, комбинированный способ

раскроя является, как правило, более

эффективным, по сравнению с индивидуальным.

При смешанном (совместном) раскрое возможно использование вариантов индивидуального и комбинированного раскроя для различных случаев. Этот способ раскроя является наиболее эффективным по сравнению с остальными. Эффективность раскроя зависит от применяемого оборудования и организации процесса раскроя плит и листовых материалов. По технологическим особенностям применяемое при раскрое плит оборудование можно разделить на 3 группы: - к первой относятся станки, имеющие несколько суппортов продольного пиления и один поперечного. Раскраиваемый материал укладывают на стол-каретку. При движении стола в прямом направлении суппорты продольного пиления раскраивают материал на продольные полосы. На каретке имеются переставные упоры, воздействие которых на конечный выключатель вызывает автоматическую остановку каретки и привод в движение поперечного суппорта пиления; - ко второй относятся станки, имеющие также несколько суппортов продольного пиления и один поперечного, но стол-каретка состоит из двух час гей. При продольном пилении обе части стола составляют одно единое целое, а при обратном движении каждая часть движется отдельно до стопорной позиции, определяющей положение поперечного реза. Таким образом, достигается совмещение поперечных резов отдельных полос;

|

- к третьей относятся станки, имеющие один суппорт продольного движения и несколько - поперечного. После каждого хода суппорта продольн оного пиления полоса на подвижной каретке подается для поперечного раскроя. При этом срабатывают те суппорты, которые настроены на раскрой данной полосы. Первая группа оборудования (например, станок ЦТЗФ-1; 1ДТ4Ф) Ориентируется на выполнение простейших индивидуальных карт раскроя. Это снижает коэффициент использования материала. При реализации более сложных схем после продольного раскроя возникает необходимость в съемеотдельных полос со стола с дальнейшим их накоплением для последующего индивидуального раскроя. При ном резко возрастают трудозатраты, п адает производительность. Вторая группа (например, станок SpK401) позволяет выполнять схемы раскроя с разнотипностью полос, равной двум. При большой разнотипности возникают те же трудности, что и в первом случае. Третья группа (станки ЦТМФ, МРП) позволяет выполнить раскрой более сложных схем с разнотипностью полос до пяти. Эта группа оборудования имеет высокую производительность и наиболее перспективна. Для раскроя плитных материалов широко применяются круглопильные однопильные станки с ручной подачей: Altendorf. Вертикальные форматно-раскроечные станки заменяют обычные форматно-раскроечные там, где необходима экономия места GVS 13; Автоматические форматно-раскроечные круглопильные станки (центры) с верхней прижимной балкой и пильной кареткой для раскроя облицованных и необлицованных плит из древесных материалов пакетным методом

|

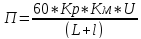

с системой компьютерного управления, оптимизацией раскроя. Производительность на участке раскроя плитных материалов П=60∙ Kд·Kм ∙n∙m/ tц, Kд – коэффициент использования рабочего времени; Kм – коэффициент использования машинного времени. n – кол-во заготовок, получаемых из одной плиты, шт., определяется по карте раскроя; m – количество одновременно раскраиваемых плит (листов) в пакете, шт. tц – суммарное время, затрачиваемое на подготовку пакета и его продольный раскрой на полосы, мин. Выход заготовок при раскрое древесностружечных плит должен составлять не менее 92 %, столярных плит и фанеры — 85| ДВП с лакокрасочным покрытием — 88 %, без покрытия — 90 %.

|

||||||||||||||||||||||||||||||||

|

9.Раскрой листовых и рулонных материалов. Организации процесса раскроя. Эффективность раскроя. Оборудование. Проектирование участков раскроя. Производительность. Охрана труда и техника безопасности. В производстве изделий из древесины широко используют плитные, листовые и рулонные полуфабрикаты из древесных материалов. Для выполнения операций раскроя плитных можно использовать бумагорезательные машины, гильотинные ножницы. На гильотинных ножницах НГ-18-1. НГ-28, НГ-30, «Куппер» раскраивают шпон в пакетах в продольном, поперечном направлениях без последующего фугования кромок перед ребросклеиванием. Основные узлы ножниц: станина, две траверсы - ножевая и прижимная, каретка с упорами, гидро- и электрооборудование. Станина выполнена в виде сборной конструкции и состоит из рабочего стола, направляющих стоек и переднего стола. Ножевая и прижимная траверсы представляют собой сварную балку жесткой конструкции. В нижней части ножевой траверсы имеется плоскость для крепления ножа. Привод ножевой траверсы гидравлический. Упоры каретки выполнены откидными. Настройка упоров на ширину обрезаемого материала производится с помощью механизма. Раскрой рулонных материалов. Для получения нужных форматов раскраивают рулонные материалы на специальных резательных устройствах, имеющих продольные дисковые ножи и поперечные — ротационные или гильотинные. На показаны схемы поперечных резательных устройств. А - Ротационное устройство, Б- Гильотинное резательное устройство

|

На участках для централизованного изготовления пленок на основе пропитанных бумаг применяется оборудование для раскроя пленок на форматные листы - линия ЛРШ-1 и для раскроя рулонов пленки по ширине - станок С5-28-02. Эффективность раскроя зависит от применяемого оборудования и организации процесса раскроя плит и листовых материалов. Проектирование: удобство работы (возможность работать не выполняя лишних передвижений) возможность дублирования станка в потоке вторым аналогичным станком для предотвращения остановки всего техпроцесса. Техника безопасности: рабочим - первичный инструктаж перед допуском к работе, спецодежда, соблюдение режимов труда. Производительность ножниц гильотинных:

где H - высота пакета шпона, мм; hш - толщина шпона, мм

|

|

|

||||||||||||||||||||||||||||||||

|

10. Первичная механическая обработка Первичная механическая обработка брусковых заготовок включает создание базовых поверхностей для их дальнейшей обработки на станках и подготовку к склеиванию и облицовыванию. Создание базовых поверхностей. Черновые заготовки имеют значительные погрешности формы и размеров. Точная обработка заготовок,обеспечивающая взаимозаменяемость деталей, может быть достигнута при наличии у них чистовых баз, которые используются для базирования заготовок на станке при последующей обработке. Обработку начинают с создания установочной чистовой базы. Вначале выравнивают широкую пласть заготовки. Полученная база используется при обработке следующей поверхности — кромки. Имея выверенные по плоскости и под прямым углом поверхности, обрабатывают следующие, придавая детали требуемые чистовые размеры. При выполнении дальнейших операций необходимо использовать одну и ту же базовую поверхность для максимального числа операций, так как смена баз обусловливает появление случайных погрешностей и увеличивает общую погрешность обработки. Для создания базовой поверхности на одной или двух смежных сторонах используют в основном фуговальные станки. Они бывают с ручной (СФ4-2, СФ6-1 и др.) и механической (СФ4-1А, СФ6-1А, С2Ф4-1, СФК6-1 и др.) подачей. В зависимости от ширины стола бывают; -легкие (до 350 мм), - средние (400-600), - тяжелые (600-800) В зависимости от количества реж. Инструментов: - односторонние и – двухсторонние. Часовую производительность фуговального станка можно определить по формуле

|

где и — скорость подачи (при механической — 7—30 м/мин, при ручной примерно 10 м/мин); Км при ручной подаче и длине заготовок до 0,5 м равен 0,7, при длине заготовок свыше 1 м и механической подаче — 0,9; п — количество одновременно обрабатываемых заготовок; lмг — длина заготовки; т — число проходов . Организация рабочего места

Обработка

заготовок в размер по сечению.

После создания базовых поверхностей

заготовки обрабатывают в размер по

сечению. Для этого применяют рейсмусовые

и четырехсторонние продольно-фрезерные

станки. Рейсмусовые станки бывают

односторонние

с верхним расположением ножевого

вала (СР4-1, СР6-9, СР8-2, СР12-3 и др.) и

двухсторонние с верхним и нижним

расположением ножевых валов (С2Р8-3,

С2Р12-3, С2Р12-ЗА). На всех рейсмусовых

станках подача механическая, которая

осуществляется передними и задними

вальцами. Для надежного сцепления с заготовками передний подающий валец выполнен рифленым, а остальные, контактирующие с обработанными поверхностями, гладкими. Кроме того, для одновременного фрезерования заготовок разной толщины (до б мм) передний валец сделан секционным. Часовая производительность рейсмусового станка определяется по формуле

|

где и — скорость подачи, м/мин; Кск — коэффициент, учитывающий скольжение заготовок, принимается равным 0,9; lмг — длина заготовки, м; т — число проходов заготовки в станке; п — число одновременно обрабатываемых заготовок. Организация рабочего места

Плоскую

и профильную обработку прямолинейных

заготовок с четырех сторон за один

проход можно выполнить на четырехсторонних

продольно-фрезерных станках

, которые имеют не менее четырех

ножевых валов. В зависимости от

ширины строгания они подразделяются

на легкие (калевочные) — для обработки

профильных мебельных и столярных

деталей шириной до 160 мм, средние —

для обработки деталей шириной до 250

мм и тяжелые — для обработки погонажных

изделий шириной до 650 мм. Подача у

четырехсторонних станков вальцовая

или вальцово-гусеничная. Высокого качества в изготовлении четырехсторонних продольно-фрезерных станков добилась немецкая фирма «Вейниг». Станок под названием «Профимат» может изготовить любой произвольный профиль. Четырехсторонний станок обслуживают двое рабочих: один подает заготовки в станок, а другой принимает их и складывает. В отличие от рейсмусовых в четырехсторонних станках и линиях на их основе заготовки подаются по одной, торец в торец. Часовая производительность четырехсторонних станков

|

где и — скорость подачи, м/мин; Кск — коэффициент скольжения, принимается равным 0,9; lзаг — длина заготовки. Организация рабочего места

|

||||||||||||||||||||||||||||||||

|

11. Склеивание и облицовывание. Виды склеивания (облицовывания) в производстве изделий из древесины. Склеивание является одним из основных видов соединений при производстве изделий из древесины. Оно позволяет получать детали требуемых размеров, увеличивать их формоустойчивость, прочность и улучшать декоративные свойства изделий, повышать полезный выход заготовок, использовать короткомерные и низкосортные заготовки и отходы. Основные его виды: склеивание заготовок и деталей из древесины, древесных, полимерных и других материалов; склеивание деталей из измельченной древесины; склеивание с одновременным гнутьем заготовок из шпона, фанеры, массивной древесины; облицовывание пластей и кромок щитовых деталей; склеивание при сборочных работах. Технологический процесс склеивания включает следующие основные стадии: подготовку склеиваемых материалов; подготовку клеевых растворов; нанесение клея на склеиваемые поверхности; запрессовку склеиваемых заготовок и выдержку их под давлением, выдержку склеенных заготовок после запрессовки. Качество клеевого соединения предопределяет правильный выбор вида клея. К клею предъявляются технологические и эксплуатационные требования. Первые обусловливают применимость клея в производственных условиях, вторые обеспечивают требуемое качество соединений. Технологические требования регламентируются технологическими режимами, эксплуатационные — техническими условиями {прочность склеи-вания, водо- и влагостойкость, биостойкость и др.).

|

Клеевые соединения должны обеспечивать такую прочность склеивания, чтобы она была не ниже прочности склеиваемых материалов. Однако это не всегда достижимо. Например, торцовые клеевые соединения древесины такой прочности не обеспечивают, они составляют примерно 80 % прочности цельной древесины. Клеевые соединения на кромку древесностружечных плит имеют еще меньшую прочность. На прочность клеевого соединения влияют качество подготовки склеиваемых материалов, марка и качество клея, способ склеивания, параметры технологического режима склеивания и технологической выдержки, а также условия последующей эксплуатации клееной конструкции. Подготовка поверхностей к склеиванию зависит от вида материалов, их размера, формы изделия, применяемого оборудования для склеивания и др. Она осуществляется различными способами — пилением, фрезерованием, строганием, шлифованием. При приготовлении клея учитывают его марку. Клей готовят в специально оборудованном помещении с приточно-вытяжной вентиляцией. Склеивание осуществляют при нормальной температуре в помещении (холодное склеивание) и при повышенной (горячее склеивание). Клей на детали наносят вручную (как правило, на одну из поверхностей) или клеенаносящими вальцами. В первом случае используют кисти, щетки и специальные приспособления, Для местного нанесения клея используют пластмассовые емкости или тюбики, горлышко их имеет наконечник с отверстием, которым удобно наносить клей в отверстия, на щечки проушин и т.д.

|

Клеенаносящие вальцы бывают трех видов. Вальцы с нижним питанием неудобны в работе, с их помощью нельзя добиться равномерного распределения клея по поверхности заготовки. Вальцы с нижним и верхним питанием позволяют наносить клей на одну или две стороны и регулировать толщину клеевого слоя. Вальцы с дозирующими роликами более совершенны. Клеенаносящие вальцы покрыты резиной с рифлением, дозирующие выполнены стальными, полированными. Клеевой слой можно регулировать с большой точностью. Холодное склеивание требует минимальных затрат энергии, но оно продолжительно во времени (как правило, 24 ч), поэтому трудно поддается автоматизации. Необходимы также значительный операционный запас заготовок и большая производственная площадь. В связи с этим оно применяется при склеивании крупногабаритных заготовок, а также если клеевой шов значительно удален от внешней поверхности деталей, например при сборочных работах. Склеивание с нагревом осуществляют при различных способах подвода тепла к клеевому слою — кондуктивном, конвективном, за счет предварительного аккумулирования тепла в одной и двух склеиваемых заготовках, путем нагрева в поле токов высокой частоты (ТВЧ). Кондуктивный нагрев является одним из наиболее распространенных и применяется при склеивании тонких, толщиной до 10 мм, заготовок, которые контактируют с горячими плитами пресса. Такой способ широко применяется при облицовывании пластей и кромок щитовых заготовок. Нагрев осуществляют обычно паром, горячей водой, маслом или низковольтным током промышленной частоты.

|

Конвективный нагрев применяют при наклеивании тонких облицовочных материалов на основу сложной формы, например при облицовывании профильных деталей в пневматическом или мембранном прессе. Тепло передается горячим воздухом или инфракрасным облучением. Нагрев за счет аккумулированного тепла можно осуществлять при достаточной, не менее 10 мм, толщине склеиваемой заготовки. Перед склеиванием одну (более массивную) или обе заготовки нагревают кондуктивным или конвективным способом. Нагрев в поле ТВЧ производят в специальном прессе. Склеиваемые заготовки помещают между электродами, к которым подводят ток высокой частоты. Высокочастотное поле взаимодействует с молекулами материала, вызывая смещение их положительно и отрицательно заряженных частиц. Затрачиваемая при этом энергия выделяется в виде тепла. Интенсивность нагрева пропорционально зависит от диэлект¬рической проницаемости помещенных между электродами склеиваемых материалов е и тангенса угла диэлектрических потерь tg5 (их произведение называют фактором потерь).

|

||||||||||||||||||||||||||||||||

|

12. Склеивание заготовок из древесины по длине. Процесс склеивания брусковых заготовок по длине Поперечный раскрой пиломатериалов (ЦПА-40, ЦКБ-40.01, ЦМЭ-3А(Б), ТС-2, ТС-3) Продольный раскрой пиломатериалов (ЦДК-4-3, ЦДК-5-2, ЦМР-4М) Создание технологической базовой поверхности на пласти и кромке (СФ-4, СФ-6, СФ-6А) Формирование заготовок по сечению в размер (С25-5, С25-1А, С16-42) Торцовка в размер брусковых заготовок с одновременной нарезкой зубчатого клеевого соединения (минишип) (ШО10-4, ШД10-8, ФСШ-4) Намазывание зубчатого клеевого соединения клеем для холодного склеивания и запрессовка заготовок в гидравлической вайме. Технологическая выдержка заготовок после склеивания (подстопные места) Формирование сечения и удаление дефектов склеивания

|

1-стол-каретка 2-направляющая линейка 3-стол 4-гидроцилиндр созд. давление 5-упор 6-прижимной валик 7-пила для чернового реза 8-участок сборки 9-нанесение клея 10-фреза 11-пила Прочность зубчатых соединений завис от их параметров и прочности изготовления. Осн. контролир. параметр – это давление склеивания. -при длине шипа 50 мм Р=1-1,5МПа -при длине шипа 32 мм Р=2-2,5МПа -при длине шипа 20 мм Р=3-3,5МПа -при длине шипа 10 мм Р=5-6МПа -при длине шипа 5 мм Р=8-10МПа

|

13. Склеивание заготовок из древесины по ширине. Технологический процесс. Применяемое обор-е, режимы склеивания, производительность, организация раб-х мест. Склеивание по ширине обычно происходит либо в вейерных ваймах, либо в струбцинах, либо в прессах проходного или полупроходного типа. Тех.процесс: 1.Подготовка мат-ла (Поперечный раскрой пиломатериалов (ЦПА-40, ЦКБ-40.01, ЦМЭ-3А(Б), ТС-2, ТС-3). Продольный раскрой пиломатериалов (ЦДК-4-3, ЦДК-5-2, ЦМР-4М). Создание технологической базовой поверхности на пласти и кромке (СФ-4, СФ-6, СФ-6А). Формирование заготовок по сечению в размер (С25-5, С25-1А, С16-42). Торцовка в размер брусковых заготовок с одновременной нарезкой зубчатого клеевого соединения (минишип) (ШО10-4, ШД10-8, ФСШ-4)) 2.Подготовка клеевого мат-ла 3.Нанесение клея (вальцовый метод или вручную) 4.Сборка пакета (щита) 5.Запрессовка в прессе 6.Выдержка под давлением (≈5 мин.) 7.Калибрование щита 8.Форматирование 9.Раскрой на заготовки (Торцовка полученного щита (формир-ие чистовой длины) (ЦПА-40, ЦКБ-40.01, ЦМЭ-3А(Б), ТС-2, ТС-3, универсальный круглопильный станок с перемещающейся кареткой Ц6 ). Обрезка щита по длине (универсальный круглоп-ый станок с перемещ-ся кареткой Ц6)).

|

Производительность пресса : П=ТсмКрSn/(τS2), шт

|

||||||||||||||||||||||||||||||||

|

14. Подготовка шпона к облицовыванию. Применяемое оборудование, режимы обработки, производительность, организация рабочих мест. Состоит из раскроя, набора и ребросклеивания. Для выполнения операций раскроя можно использовать бумагорезательные машины, гильотинные ножницы. На гильотинных ножницах НГ-18-1, НГ-28, НГ-30, «Куппер» раскраивают шпон в пакетах в продольном, поперечном направлениях без последующего фугования кромок перед ребросклеиванием. Организация раб. мест у гильотинных ножниц:

n – количество листов шпона одновременно раскраиваемых, m – число резов, с – число делянок, необходимых для комплекта. Облицовки из шпона должны быть набраны из полос одного кноля с соблюдением последовательности укладки. Смежные полосы должны быть зеркальным отражением друг друга, поэтому при наборе их поворачивают через одну на 180° к продольной оси. Набор полос шпона в форматные облицовки может быть простым и фигурным. При простом наборе все полосы размещают в одном направлении, вдоль волокон. Такой набор легко поддается механизации, поэтому широко распространен. |

Фигурный набор подбирают из отдельных кусков шпона по различным рисункам. Его ведут вручную. При простых наборах ребросклеивание шпона выполняют на ребросклеивающих станках. Для ребросклеивания клеевой лентой применяют различные станки, например, станки РС-10. Лучший способ ребросклеивания шпона — с помощью клеевой нити на станках РС-9 или аналогичных, достаточно у нас распространенных, фирмы «Купер» (Германия). Вместо ленты на стык полос накладывается зигзагами разогретая нить и вместе со шпоном подается под прижимной ролик. Рекомендуемая температура трубки, расплавляющей клеевую нить, 500—520 °С. При сборке пакета облицовку накладывают на основу нитью внутрь. Скорость подачи шпона при ребросклеивании нитью — до 20—35 м/мин, лентой — до 40 м/мин. Шаг зигзагообразной укладки — 25±5 мм. Для проклейки клеевой нитью торцовых кромок применяют специальный станок ПТШ-1. Схема организации рабочего места у ребросклеивающего станка:

Часовую производительность ребросклеивающего станка определяем по формуле

где и — скорость подачи, м/мин; Кр - 0,9—0,93; Кы - 0,6—0,7; l — длина склеиваемых полос шпона; п — число полос шпона в облицовке.

|

15. Технология облицовывания пластей щитовых заготовок в однопролетных и многопролетных прессах. Облицовывание производят как в многоэтажных (многосекционных) прессах, так и в одноэтажных - на базе автоматических комплексов (АКДА). Технологический процесс облицовывания щитовых заготовок в многоэтажных прессах состоит из следующих этапов: клей наносят на клеенаносящих станках, пакеты формируют на конвейере на металлических прокладках, которые автоматически подаются в загрузочную этажерку. По мере заполнения этажерка поднимается из крайнего нижнего положения в верхнее. Когда она заполняется, срабатывают толкатели и все пакеты одновременно загружаются в пресс, например, ПЛФМ-1, а этажерка возвращается в исходное положение. Плиты пресса автоматически смыкаются. По окончании времени прессования плиты размыкаются и щиты экстрактором одновременно перемещаются в разгрузочную этажерку. Разобранные вручную щиты укладывают в стопы, а прокладки - в кассеты, которые по монорельсу перемещаются к ванне для охлаждения. Организация рабочих мест на линии ПЛФМ-1: Однопролетные пресса (АКДА). Процесс облицовывания мебельных щитов осуществляется в следующей последовательности. Стопа щитов с приводного роликового конвейера поступает на траверсную тележку и при помощи поворотного устройства подается к неприводной секции подъемного стола и загрузочного устройства.

|

Платформа подъемного стола поднимается, и верхний щит стопы нажимает на конечный выключатель: при поступлении разрешающего сигнала толкатели механизма загрузки подают верхний щит стопы в щеточный станок дня удаления пыли с поверхности щита, после чего возвращаются в исходное положение, а стол поднимается на соответствующую толщине щита высоту. После снятия пыли с поверхности щита, он поступает в подающие вальцы клеенамазывающего станка с дозирующим устройством. Клей наносится верхним и нижним подающими вальцами на обе пласта щита. Далее шит дисковым конвейером перемещается на ленточным конвейер, где облицовки перекладываются с мостика в формируемый пакет. Конвейер имеет возвратно-поступательное движение. Возвращаясь назад, конвейер равномерно укладывает щиты в пресс. После смыкания плит пресса и выдержки заданного режима происходит облицовывание, плиты размыкаются и облицованные щиты выгружаются из пресса при помощи переднего упора загрузочного устройства на ускоряющий конвейер, перемещающий их к месту формирования стопы. Проходя через фотоэлемент, ускоряющий конвейер поднимается на толщину щита, и следующий щит равномерно укладывается в штабель на разгрузочный роликовый конвейер с ограничительным экраном. Организация рабочих мест на линии ПЛФМ-1: Производительность:

n – кол-во этажей пресса, Sпл – площадь плиты пресса.

|

||||||||||||||||||||||||||||||||

|

16. Особенности облицовывания профильных щитовых заготовок шпоном строганым и пленочным материалом в мембранных (безмембранных) прессах. Подготовка материалов. Оборудование, режимы, производительность, организация рабочих мест. Техника безопасности. Технологический процесс облицовывания профильных заготовок может идти в несколько этапов в зависимости от того какая основа облицовывается: раскрой форматной плиты в размер, профилирование, снятие пыли, шпатлевание фрезерованной поверхности, сушка, подшлифовка, нанесение клея распылением. Облицовывание пластей в мембранных прессах. Сформированные пакеты подаются в пресс. Верхняя шгата пресса опускается и с помощью уплотнителя создается герметичная камера между верхней н нижней шгатами. Включается вакуум-насос, создающий разряженне между нижней плитой н мембраной — тонкой эластичной и термостойкой пленкой. Облицовочная полимерная пленка высокой эластичностн облегает профильную поверхность детали. Однако давление за счет вакуума недостаточно и между верхней шгатой н мембраной создается нзбыточное вакуумное давленне — 0,5 — 0,6 МПа. Для ускорення прессовання, кроме нагрева мембраны нзлучателя, нспользуется предварительный нагрев основы с клеем. После облицовывання в мембранных прессах пленкамн заготовкн обработке не подвергаются, т. е. основа обрабатывается в размер перед облицовыванием. В мембранных прессах детали могут облнцовываться и строганым шпоном, однако в таком случае поверхность должна быть профилирована немного, чтобы у шпона не было резких изломов и малых радиусов изгибов. |

Облицованные шпоном поверхности подлежат шлифованию.При безмембранном облицовывании не используется мембрана. Используется оверлей. Д.б. эластичная пленка. Она выходит за пределы пресса. Производительность:

|

17 Каширование. Применяемые способы. Особенности метода каширования. Материалы, оборудование, режимы, производительность, организация рабочих мест. Каширование — напрессовывание рулонных синтетических материалов методом вальцового прессования. Термопластичные и рулонные эластичные пленки на основе бумаг с глубокой степенью отверждения смолы смолы наносят на поверхность плит с помощью клея на линиях каширования или на прессах. Процесс нанесения на линии каширования закл. в накатывании пленки вальцами и прикатывания ее вальцами на прессе. В зависимости от способа теплового воздействия на клеевое соединение различают холодное, теплое и горячее каширование. При холодном кэшировании тепло к клеевому слою не подводят; при теплом поверхности детали нагревают предварительно, т. е. до накатывания пленки холодными вальцами; при горячем, кроме предварительного нагрева щита и пленки, прессование производится горячими валами ч пресса, которые нагревают маслом до температуры 200 ° С. Используются разные конструкции кашировальных установок. Шероховатость поверхности плит, подлежащих кэшированию, должна составлять не более 60 мкм, разнотолщйнность – до ± 0,2 мм и влажность – (8 ± ± 2) %. Для кэширования наиболее эффективны пленки с облагороженной поверхностью. Чаще используются пленки на бумажной основе влажностью 3–5 %, а также поливинилхлоридные. Последние пригодны для холодного и теплого кэширования. Для кэширования применяют клеи на основе карбамидоформаль-дегидных смол, поливинилацетата, эластомеров. Для холодного приклеивания ПВХ-пленок используют дисперсионные клеи на |

основе сополимеров винилацетата.. Расход клея 120–150 г/м. Горячее каширование, или термокаширование, ведут по двум схемам: I) накаткой холодными валами пленки на холодную плиту с клеем и последующим прессованием в короткотактном горячем прессе с плоскими плитами (метод «квикстеп») Р=0,8 МПа, t=100-160 ° С ; 2) прессованием горячими валами пленки по нагретой поверхности с частично подсушенным клеевым слоем. Облицовывание декоративным бумажно-слоистым пластиком. Облицовывание ведут при комнатной температуре или с нагревом плит пресса не более 100 ° С. Шероховатость поверхности основы может быть до 200 мкм, разнотолщинность плит – до ± 0,3 мм, влажность – 8 ± 2 %. Для лучшего приклеивания пластик с обратной стороны шлифуют шлифшк уркой № 25. Влажность пластика должна составлять 4–6 %. Компенсирующим облицовочным материалом может быть шпон или пленки на основе пропитанных бумаг влажностью 6–8 %. Облицовывание без нагрева ведется, как правило, блок-пакетами, до 50–60 щитов в стопе. Чтобы не повредить лицевую поверхность пластика, при формировании блок-пакетов щиты прокладываются слоями бумаги. При облицовывании пластиком с применением поливинилацетатных клеев выдержка под давлением принимается равной 20–45 мин (в зависимости от рецептуры клея), а давление прессования 0,4–1,0 МПа. Прочность приклеивания пластика проверяется на неравномерный отрыв.

|

||||||||||||||||||||||||||||||||

|

18 Ламинирование. Применяемые способы. Особенности метода ламинирования. Материалы, оборудование, режимы, производительность, организация рабочих мест. Ламинирование – процесс облицовывания древесных материалов декоративно-бумажно смоляными пленками, которые пропитаны смолами с неполной степенью отверждения (меламиновые смолы с неполной поликонденсацией). (пресса плоского типа). В процессе облицовывания под воздействием давления (до 30 кг/см2) и температуры до 250°С) полностью высушенная, но не полностью полимеризованная смола выдавливается из пленки. Ее слой, прилегающий к подложке (плите), приклеивает к ней пленку, а смола, выдавленная в сторону греющей плиты пресса, создает на поверхности пленки структуру укрепленной на этой плите прокладки - глянцевую, матовую, зерненую, сетчатую и т.д. После окончательной полимеризации содержащейся в пленке пропиточной меламиновой смолы создается термореактивный полимер (смола переходит в твердое состояние. При этом декоративно-защитный слой на плите образуется за счет растекания смолы по поверхности ДСтП с последующим доотверждением и образованием прочного единого покрытия «ДСтП-смола-бумага». Ламинирование производится только в обогреваемых короткотактных прессах ("Burkle", "Wemhoner", "Siempelkamp", "Dieffenbacher" и т. д.), где приклеивание облицовочного материала к подложке осуществляется за счет содержащейся в пленке пропиточной смолы с низкой степенью отверждения. Впрочем, существуют и установки проходного типа на базе ленточных прессов ("Hymmen"). В любом случае, в этом процессе полностью отсутствует нанесение клея.

|

Технология: подготовка смол.бумаги (изготовл. меламино-форм. смолы)+бумага-ламинат+ДСтП – пропитка – хранение – подача – загрузка прессование – разгрузка – расформиров. – раскрой – сортировка. Многоэтажные пресса – с охлаждением, одноэтажные – без охлаждения. Режим для многоэт.-го пресса – цикл прессования – 10 мин; tпл.пресса – 145-180ºС; нач. tпл.пресса - 60ºС; tохл.плит - 60ºС; р – 1,8-2,2 МПа. Режим для одноэт.-го пресса – цикл прессования – 1,5-2 мин; tпл.пресса – 145-180ºС; нач. tпл.пресса – 145-180ºС; р – 1,8-2,0 МПа. При неправильном выборе режима могут появляться микротрещины (внутр. напряжения) из-за чрезмерно быстрого нагрева. Производительность плоского пресса:

где Кисп, Кзагр – коэффициенты, соответственно использования и загрузки (Кисп=0,7; Кзагр=0,7); Sпл– площадь плит пресса, м2; n – количество рабочих промежутков в прессе; tц – время цикла, мин; Sкомпл – площадь комплекта, м2. Различают 2 вида ламинирования: -ламинирование с охлаждением плит в прессе; -ламинирование без охлаждения плит в прессе. Ламинирование с охлаждением Весь цикл прессования состоит из следующих этапов:

|

стали, которые смазывают антиадгезионными веществами (анилиновая кислота) – декоративная пленка – плита (основа) – повторение слоев (без поддона)

Поверхность плит при данном способе ламинирования имеет глянцевый или высокоглянцевый показатель. Ламинирование без охлаждения Ламинирование без охлаждения происходит в одноэтажных прессах без снижения температуры плит пресса и без формирования пакета такого, как в предыдущем случае. Цикл сводится к следующему:

|

Цикл облицовывания в многоэтажном прессе длится несколько минут: в течение этого времени плиты пресса охлаждаются, чтобы можно было выгрузить одни поддоны и загрузить другие. Из-за необходимости отводить горячий теплоноситель, а затем снова доводить его до рабочей температуры энергозатраты при использовании многоэтажных прессов довольно высокие. В современных одноэтажных (короткотактных) прессах используются стальные пресс-прокладки, позволяющие создать на поверхности готового продукта оттиск достаточно сложных структур (древесные поры, апельсиновая корка, именуемая также шагрень, фантазийные узоры и пр.). Срок службы таких пресс-листов варьируется от пятисот тысяч до нескольких миллионов запрессовок.

|

||||||||||||||||||||||||||||||||

|

19. Технология облицовывание прямолинейных кромок щитов. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест. Линии МФК-3 и МФК-4 используют для облицовывания шпоном и рулонным полимерным материалом. Перед началом работ на станке клей-расплав, который загружается в клеевой бачок в виде твердых гранул, нагревают до рабочего состояния. Облицовочный материал (шпон натуральный или синтетический) полосовой или рулонный помещают в магазин. В начале движения щита через станок вращающийся ролик захватывает клей из клеевого бачка и наносит его на кромку. Затем полоска облицовочного материала автоматически выдается из магазина и прижимается к кромке шита. Специальный прижим (ролики) выдерживает полоску под давлением в течение всего времени полимеризации клея. Эта операция, как и все остальные, выполняется в процессе перемещения щита через станок. Пильные головки опиливают свесы на кромках. После пильных головок для снятия свесов по длине щит проходит мимо головок фрезерных, которые снимают свесы по толщине детали. Эта операция производится цилиндрическими фрезами, оси которых расположены в горизонтальной плоскости перпендикулярно направлению подачи. Фрезерные головки жестко соединены с копирами, один из которых постоянно прижимается к верхней пласти щита, а другой - к нижней. Затем головки цилиндрических фрез снимают вдоль ребра кромки фаски. Оси головок наклонены.Угол фаски может меняться от 10 до 40°. Эти головки также соединены с копирами, обеспечивающими

|

формирование одинаковой фаски по всей длине кромки Шлифуют каждую кромку при необходимости последовательно двумя шлифовальными головками. Головки оснащаются шлифовальными лентами разных размеров зернистости, что обеспечивает получение заданной шероховатости и поверхностей. Направление вращения лент встречное к направлению подачи щита. После шлифования кромок щит передается цепным конвейером станка для облицовывания кромок на конвейер поворотного устройства. Операции повторяются.

Режимы: Нанесение клея (Ткл=80-90оС); прижатие кромки при Т=180-200оС и Р=0.6-0.8МПа. Производительность облицовки для 2- или 4-сторонних

где и — скорость подачи, м/мин; l — длина щита,м. Производительность облицовки для односторонних

n-количество сторон облицовки.

|

20. Технология облицовывания кромок щитов методом софтформинг. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест. Облицовывание профильных кромок деталей производится на оборудовании фирм «Хомаг». «Бранд». «Раймани». «Стефани». «СЧМ» и др. При облицовывании кромок простого профиля на станках применяют ролики с контрпрофилем. При облицовывании кромок сложного профиля (способ «софтформинг») в станки встраивают блоки, в которых ролики выставляются под углами для прикатки эластичного облицовочного материала к кромке. Для каждого вида профиля можно применять отдельный съемный блок. Клей наносится на кромку, подсушивается и активируется перед прикаткой кромочного материала инфракрасными нагревателями. Если применяют кромочный материал с нанесенным ранее клеевым слоем, перед прикаткой активируют струей горячего воздуха, для чего у станков предусмотрен набор агрегатных устройств. Для одностороннего облицовывания кромок щитов можно использовать, например, оборудование фирмы «Бранд» типа KB 14-2/200. На готовую кромку прикатывается кромочный материал с клеевым слоем, который активируется горячим воздухом. Станок может быть оборудован прижимными роликами для прямой кромки или блоком с роликами, устанавливаемыми для прикатки материала на профильную кромку («софтформинг»). Профильные погонажные детали, у которых облицовывается большая часть или вся поверхность, обрабатывают на проходных станках с расположением прикатывающих роликов со всех сторон профиля детали.

|

Продолжение 20 Производительность

n-количество сторон облицовки. и — скорость подачи, м/мин; L — длина щита, м.

|

||||||||||||||||||||||||||||||||

|

21 Технология облицовывания щитов методом постформинг. Особенности. Материалы, оборудование, режимы, производительность. Постформинг - это технология облицовывания плит ДСтП, МДФ при обработке деталей фасадов мебели. Сначала облицовывается декоративным слоистым пластиком плоская поверхность детали, а затем оставшимися кромками оклеиваются профильные поверхности. Для этого материал смазывают клеем или активируют струей горячего воздуха и загибают, прикатывая к профильной поверхности. Декоративный слоистый пластик высокого давления – это листовой материал, состоящий из нескольких слоев целлюлозы и декоративной бумаги пропитанных двумя видами смол. Далее эти листы соединяются вместе под действием тепла и высокого давления. Декоративно-слоистый пластик обладает высокой износостойкостью, хорошо переносит механические нагрузки, перепады влажности, стоек к химическим веществам и высокой температуре. Загиб облицовочного материала осуществляют на машине с непрерывным движением заготовки с использованием роликового блока, в котором образующие роликов выставлены по винтовой линии и плавно переходят от одной пласти щита к другой. Применяют клей ПВА или КФ. Облицовку способом «постформинг» осуществляют на различных станках, например на станке РФ 10/31 фирмы «Бранд».

|

Продолжение 21

Производительность позиционного:

Проходного:

Двустороннего: где n-кол-во сторон

|

22. Технология облицовывания криволинейных кромок щитов. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест. Оборудование для облицовывания кромок щитов по сложности и степени автоматизации можно разделить: простейшие станки с ручной и механизированной подачей; односторонние механизированные и полуавтоматические станки и автоматические линии. Автоматическая линия облицовывания кромок состоит из загрузчика, станка для облицовывания продольных кромок, разворотного ус-ва, станка для облицовывания поперечных кромок разгрузчика-накопителя. Первая операция, которой подвергается обрабатываемый щит, является форматная обрезка. В начале подрезной пилой 6 снизу производится предварительный пропил, после чего пила 7 отрезает кромку щита. Фрезерный агрегат 8 с правым и левым вращением производит окончательную обработку кромки. Клей на кромку щита наносится приводным роликом 10 смонтированном в клеевом бачке. На станке можно облицовывать кромки натуральным полосовым или рулонным синтетическим шпоном. Магазин 9 крепится на кронштейне. Здесь же смонтированы пневматические ножницы для разрезания рулонного материала (гильотина). Кромка подается из магазина и прижимается к щиту роликом 11. Недостатком таких механизмов является то, что на кромке щита остаются так наз. свесы.

|

Щит передней и задней кромки взаимодействует с упорами, и пилы производят поперечный рез, отпиливая свисающую облицовочную кромку. Свесы по толщине щита снимаются фрезерными головками 14, которые могут наклоняться под углом до 45°. На последующих агрегатах производится окончательная обработка облицовочных кромок щита. Две наклонные фрезерные головки 17 образуют фаску на кромках щита. Шлифовальная осциллирующая головка 15 работает по схеме ленточного станка с контактным прижимом. Ус-во 16 для шлифования фасок на кромках состоит из двух щеток из полосок шлиф.шкурки или др. материала. Возможны и др. операции, например скругление кромок 18, прорезание пазов и четверти 19, обработка циклями 20. В отличие от рассмотренных выше станки для облицовывания щитов овальной формы, с закругленными углами и т.п. выполнены не по протяжной схеме, а по круговой. Все агрегаты располагаются вокруг одной стойки. Деталь крепится на поворотном ус-ве с вакуумными присосками. За время поворота детали она последовательно проходит все операции облицовывания. Обычно эти станки устанавливаются как дополнение к обычным кромкооблицовочным станкам. Режимы КФ-Ж: вязк. по ВЗ-1 – 50-100 с, расход, кг/м2:ДСтП – 260, тв.лист. – 140, хв. – 160, т-ра – 110-140. Мат-лы: КФ-Ж, КФ-БЖ, КФ-Б, ДСтП, массив, синтетический и натуральный шпон.

|

||||||||||||||||||||||||||||||||

|

23. Вторичная мех-я обработка заготовок. Состав и последовательность операций. Оборудование, производительность, организация раб. Мест. Комплекс технологических операций по механической обработке заготовок условно называют вторичной или окончательной механической обработкой. Необходимость такой обработки вызвана тем, что при склеивании и облицовывании встречаются сдвиги склеиваемых слоев, а чистовые заготовки требуют еще обработки для получения взаимозаменяемых деталей, отвечающих требованиям конструкторской документации по форме и качеству. Вторичная механическая обработка состоит из двух частей: окончательной обработки заготовок, обеспечивающей форму, и подготовки поверхности к отделке, формирующей качество. К стадии вторичной (окончательной) механической обработки относятся технологические операции по формированию шипов, фрезерованию профилей, выборке гнезд и сверлению отверстий. Требования к шероховатости поверхности готовой детали обычно выше технических возможностей оборудования и существующих методов первичной обработки цилиндрическим фрезерованием при оптимальных режимах резания. Поэтому в завершение окончательной обработки вводится обычно технологическая операция для подготовки поверхности готовых деталей и сборочных единиц к отделке. Порядок выполнения технологических операции по вторичной механической обработке заготовок должен быть таким, чтобы поставленная цель достигалась с наименьшими затратами труда и энергии. |

Предлагаемая последовательность технологических операции по окончательной механической обработке заготовок может изменяться, в зависимости от конкретных условий. При этом необходимо, чтобы последующая операция механической обработки устраняла возможные дефекты предыдущей, а предыдущая исключала необходимость излишнего удаления материала при обработке на последующей операции. Возможная последовательность и состав технологических операций по окончательной обработке брусковых заготовок следующая: формирование шипов и проушин – фрезерование – выборка пазов и продолговатых гнезд – сверление отверстий – подготовка поверхностей к отделке или: формирование шипов и проушин – выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке. В случае технологических операций по окончательной обработке щитовых заготовок возможная последовательность и состав технологических операций может следующая: фрезерование – сверление отверстий – подготовка поверхностей к отделке или: выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке. Шипорезные: ШО16-4, ШД10-10. П=60uKpKMn/lkz – односторонние, П=60uKpKM/lуп – двухсторонние,

где

n

– число одновременно обрабатываемых

заготовок,z–

число обрабатываемых концов детали,

lk–

ход каретки, lуп

– расстояние между упорами механизма

подачи.

|

Фрезерные: ФС-2А, ФТ-1А. П=60uKpKM/l,

l

– длина участка фрезерования одной

детали.

Сверлильные: СВПГ-2, СВПГ-3.

П=60uKpn/tцm,

n– кол-во одновременно высверливаемых отверстий, m – кол-во отверстий в заготовке.

На производстве для шлифования пластей щитовых и брусковых заготовок широко применяют шлифовальные станки позиционного типа с подвижным столом ШлПС-5, ШлПС-7, ШлПС-9, проходного типа ШлК6, ШлК8, 2ШлК, 2ШлКА и 2ШлКН. Для шлифования кромок щитов, брусковых заготовок, криволинейных поверхностей используют шлифовальные станки со свободной лентой ШлСЛ-2, с неподвижным столом ШлНС-2, комбинированные шлифовальные станки с диском и бобиной ШлДБ. Производительность линии, шт. деталей/смена:

lc –длина шлифуемого щита; m-количество проходов шлифуемой детали. При шлифовании брусковых заготовок на ШлПС-5, ШлПС-7 с подвижным утюжком |

|

||||||||||||||||||||||||||||||||

схема организации

рабочего места у многопильного

круглопильного станка для продольного

раскроя пиломатериалов.

схема организации

рабочего места у многопильного

круглопильного станка для продольного

раскроя пиломатериалов.

,

, ,

,

,

Sпл

– площадь плиты пресса.

,

Sпл

– площадь плиты пресса.

(Для

одностороннего)

(Для

одностороннего)

,

,

где U

– скорость подачи утюжка, м/мин; где

Кр,

Км

– коэффициенты, соответственно

рабочего и машинного времени, (Кр=0,9,

Км=0,85);

с- ширина утюжка (300 мм); a

– необходимое количество номеров

шкурок для получения требуемого

качества (а=3);ρ- коэффициент перекрытия

ходов, равный 1,5; L-длина

детали, м; B-ширина

детали, м; z-количество

шлифуемых сторон.

где U

– скорость подачи утюжка, м/мин; где

Кр,

Км

– коэффициенты, соответственно

рабочего и машинного времени, (Кр=0,9,

Км=0,85);

с- ширина утюжка (300 мм); a

– необходимое количество номеров

шкурок для получения требуемого

качества (а=3);ρ- коэффициент перекрытия

ходов, равный 1,5; L-длина

детали, м; B-ширина

детали, м; z-количество

шлифуемых сторон.