- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет №3

1. Технология и перспективы производства термомеханической массы из щепы. ТММ используется в производстве ДВП. По сравнению с другими видами механической массы она отличается низкой прочностью и содержит много грубой фракции, однако, снижение параметров пропаривания и возможность размола под давлением на обеих ступенях повысили ее качество. Без внесения изменений из ТММ могут получать картон. Стадии: подготовка хвойной древесины; пропаривание (продолжительность 2-3 мин. Темп. 120-130 градусов, для ДВП т-ра 170-190 градусов и без давления) размол в две ступени под давлением (давление 0,2-0,3 МПа) по потоку идет на сгущение обезвоживание и отбелку В связи с тем, что волокна после пропаривания стали мягкие и эластичные, не накопили внутреннего напряжения то операция латентности (распрямления волокон) может отсутствовать. В связи с гибкостью и однородностью их по размерам волокон, их бумагообразующие свойства выше чем у рафинерной древесной массы. Варьируя параметрами размола можно получить массу пригодную не только для картона, но и для бумаги санитарно-гигиенического назначения, где требуется пухлость и мягкость бумаги. ТММ имеет ниже белизну, чем РДМ, поэтому здесь часто включают отбелку. Причем в связи пластифицированием лигнина отбелка происходит более легко, чем для рафинерной древесной массы, особенно комбинированная. Возможно окисление реагентами. Таким образом ТММ получается предварительным пропаривание щепы и получают путем размола при высоком давлении и температуре (1-3 МПа, 100-135 градусов).

Новейшим достоинством в технологии ТММ является использование спец. установки для проведения пропарки щепы в паровой фазе. Эту пропарку можно совместить с обработкой химикатами, тогда пропитка будит глубокой и однородной. Эта установка наз-ся ИМПРЕГНАТОР Прекс. Основной эффект связан с тем , что щепа сначала интенсивно сжимается с помощью шнека и под действием подаваемого пара , а затем переходит в широкое пространство, где мгновенно рассредотачивается. При этом происходит выстрел массы и щепа дополнительно расчёсывается на волокна, жидк. быстро вскипает и происходит перемешивание всего.

2. Техника комбинированной многоступенчатой отбелки целлюлозы.

Три ступени используется для производства полубелёной целлюлозы. Четыре ступени для производства беленой сульфитной и сульфатной целлюлозы (писчая бумага). 5-6 ступеней для производства сульфитной и сульфатной целлюлозы (документная ксеросная бумага). 7 ступеней для производства только сульфатной целлюлозы (вискозная бумага).Отбелка целлюлозы для писчей бумаги. Первая ступень: хлорирование – Нейтрализация ; Вторая ступень: хлорирования– Гипохлорирование – Кисловка

Отбелка целлюлозы для документной бумаги:1 ст. Хлорирование– Щелочение;2ст. Отбелка двуокисью хлора– Щелочение– Добелка двуокисью хлора– Кисловка

Отбелка целлюлозы для ксеросной бумаги: Первая ступень: хлорирования –Щелочение; Вторая ступень: хлорирования– Облагораживание– Гиппохлорирование; Первая ступень отбелки :двуокисью хлора– Щелочение;Вторая ступень отбелки: двуокисью хлора – Гиппохлорирование– Кисловка. Отбелки целлюлозы для вискозной бумаги : Первая ступень: хлорирования– Нейтрализация; Вторая ступень: хлорирования – Облагораживание; Первая ступень: гиппохлорирования; Вторая ступень: гиппохлорирования –Кисловка .

Оборудование

для отбелки:1)хлорирование и щёлочение

проводят в башнях(движение массы сверху

вниз).Башня – металлический цилиндр,внутри

она обрезинена(гумированна) или

покрывается защищённым слоем титанового

листа.

Оборудование

для отбелки:1)хлорирование и щёлочение

проводят в башнях(движение массы сверху

вниз).Башня – металлический цилиндр,внутри

она обрезинена(гумированна) или

покрывается защищённым слоем титанового

листа.

Сущность отбелки : целлюлоза и химикат, двигаясь в башне вниз, реагирует друг с другом. Внизу выходит отбеленная масса.

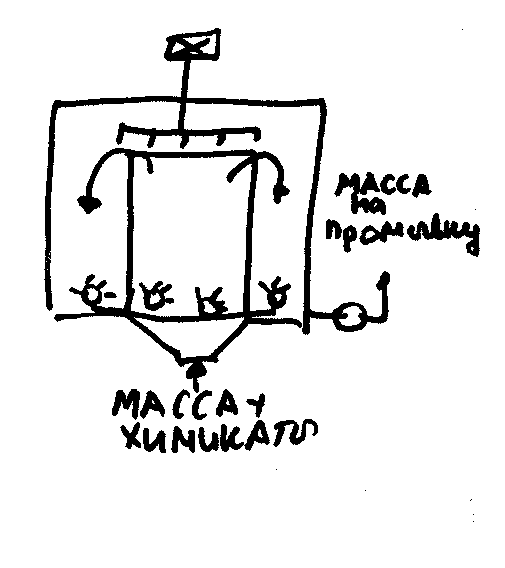

2)Хлорирование,гипохлоритная

отбелка,отбелка CIO

– проводят в башнях:гребковый шабер

сбрасывает массу в кольцевой

желоб(поз.1),где масса разбавляется водой

и идёт на промывку.

2)Хлорирование,гипохлоритная

отбелка,отбелка CIO

– проводят в башнях:гребковый шабер

сбрасывает массу в кольцевой

желоб(поз.1),где масса разбавляется водой

и идёт на промывку.

3)комбинированные башни(с внутренней и вынесенной поглотительной колонкой)–применяется для отбелки CIO .В поглотительную колонку снизу подаётся насосом масса и химикат и вверху гребковый шабер направляет массу к периферии ,продолжая процесс отбелки.Размер башни : d=6 м; h=10-32 м;V= 100-900 м Достоинство:конструкция башни предупреждает образование и скопление взрывчатых смесей.

3. Формование элементарного слоя картона на сеточном цилиндре.Цилиндровые или круглосеточные ,машины применяются для производства многослойногоролевого картона весом 1 м2 до 800 г. Прототипом этих машин является папочная машина , применяющаяся для выработки толстого листового картона , которую можно рассматривать как простейшую цилиндровую БДМ. Основным формующим элементом машины служит сеточный цилиндр.

Несколько последовательно установленных сеточных цилиндров, объединенных между собой одним общим съемным сукном, позволяют вырабатывать многослойную бумагу или папку в виде бесконечного полотна. Если такой установке придать прессовую и сушильную части с каландром и накатом, то получится многоцилиндровая машина.

Число сеточных цилиндров у многоцилиндровых машин достигает семи-восьми, рабочая ширина до 4 м, а в отдельных случаях и до 5 ж, рабочая скорость машины с обычными сеточными цилиндрами обычно не превышает 120—150 м/мин, а при наличии сеточных цилиндров, работающих под разрежением, достигает 200— 250 м/мин. Производительность многоцилиндровых машин редко превышает 200 г в сутки.

В бумажном производстве многоцилиндровые машины имеют ограниченное применение. На них вырабатывают некоторые виды документной и денежной бумаги, чертежную, рисовальную, карточную и др. Применяют одно-, двух- и трехцилиндровые машины.

Сеточные цилиндры изготовляются диаметром 1000—1500, реже 1800 мм. По своей конструкции они бывают разные. Для тихоходных машин (до 50—60 м/мин) они изготовляются со спицами и подкладочной сеткой, для более быстроходных машин — со спицами, но без подкладочной сетки и более рациональной конструкции, позволяющей работать на скорости до 120 и даже 150 м/мин. Более высокая скорость многоцилиндровых машин (150— 250 м/мин) достигается при работе сеточных цилиндров под разрежением (Фойта), а также при наличии безосных цилиндров с вакуум-камерами (Дорриса, Гольдсмита и др.).

Сеточный цилиндр погружен в металлическую ванну, в которую подается по принципу прямотока или противотока разбавленная бумажная масса. У современных машин ванну изготовляют из легированной стали, чтобы обеспечить чистоту ее внутренних частей и избежать образования слизи и других загрязнений. Сверху на сеточном цилиндре располагают прижимной валик, облицованный толстым слоем очень мягкой резины; он смещен в сторону движения цилиндра на 300—350 мм (считая по расстоянию между осями). Между прижимным валиком и сеточным цилиндром проходит верхнее съемное шерстяное сукно, которое принимает на себя слой бумажной массы с сеточного цилиндра. Фильтрация воды через сетку и образование волокнистого слоя на цилиндре, работающем без разрежения, происходит за счет разности уровней жидкости в ванне и внутри цилиндра. Уровень отходящей воды внутри сеточного цилиндра можно регулировать посредством боковых подпорных задвижек.

Следует отметить, что конструкция напускного устройства у большинства действующих цилиндровых машин недостаточно совершенна, вследствие чего регулирование веса и толщины полотна бумаги по ширине машины затруднительно, а получаемые бумага и картон неоднородны по своим физико-механическим свойствам, особенно при малом числе слоев. При наличии большого числа сеточных цилиндров получается более однородное полотно, однако разница в свойствах картона в продольном и поперечном направлениях листа остается все же более значительной, чем при его выработке на длинносеточных машинах. Наличие спиц и крестовин внутри сеточного цилиндра ухудшает условия отлива вследствие сильного волнения воды внутри цилиндра и заноса ее в зону формования, особенно при больших скоростях, что служит существенным тормозом повышения скорости цилиндровых машин. За последнее время начали применять более совершенную конструкцию сеточного цилиндра без вала, крестовин и спиц внутри него. Цилиндр выполняется в виде массивной бронзовой трубы с фрезерованными на ее поверхности желобками и с просверленными и раззенкованными отверстиями. Внутри цилиндра помещается вакуум-камера, соединенная с вакуум-насосом. Таким образом, обезвоживание и формование листа здесь происходит под влиянием разрежения, что позволяет значительно повысить рабочую скорость машины и улучшить формование листа картона.

Современные многоцилиндровые машины снабжаются устройством для гидродинамического напуска массы и отдельными электродвигателями для привода сеточных цилиндров.

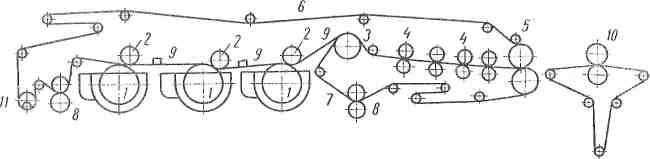

Рис. 238. Схема трехцилиндровой бумагоделательной машины:

1 — сеточные цилиндры; 2 — прижимные валики; S — отсасывающий вал; 4—предварительный пресс; 5 — гауч-пресс; 6 — верхнее съемное сукно; 7 — нижнее сукно; 8 — вальцовая сукномойка; 9 — отсасывающие ящики; 10— первый мокрый пресс; 11 — сукномойка Франка

Опишем для примера тихоходную машину (рис. 238), применяющуюся для выработки специальных видов бумаги на одном из наших предприятий. Сеточная часть машины состоит из трех последовательно установленных сеточных цилиндров 1 с прижимными валиками 2, облицованными мягкой резиной и сдвинутыми по ходу машины; отсасывающего вала 3 для предварительного обезвоживания бумажного полотна, четырех пар предварительных прессов 4 и гауч-пресса 5. Через всю сеточную часть машины проходит верхнее съемное сукно 6, которое принимает на себя при прохождении через сеточные цилиндры три слоя сырой бумаги и проносит их через отсасывающий вал, предварительные прессы и гауч-пресс, где из бумаги удаляется избыток воды. Во избежание раздавливания сырого бумажного полотна при отжиме под бумажное полотно после сеточных цилиндров снизу подводится второе съемное сукно. Таким образом, сырое непрочное бумажное полотно осторожно отжимается на прессах между сукнами.

Пройдя гауч-пресс, бумажное полотно с сухостью 16—18% поступает в прессовую часть машины, а верхнее и нижнее съемные сукна на обратном пути промываются вальцевыми сукномойками 8 со спрысками. Чтобы мокрое бумажное полотно не отделилось от верхнего съемного сукна после сеточного цилиндра, под сукном установлены отсасывающие ящики 9 трубчатого типа.

Сеточные цилиндры, как и предварительные прессы, не имеют привода и вращаются верхним съемным сукном. Последнее же получает движение от гауч-пресса, нижний вал которого имеет привод. Прессовая и сушильная части этой машины ничем не отличаются от соответствующих частей столовой бумагоделательной машины.