- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 10

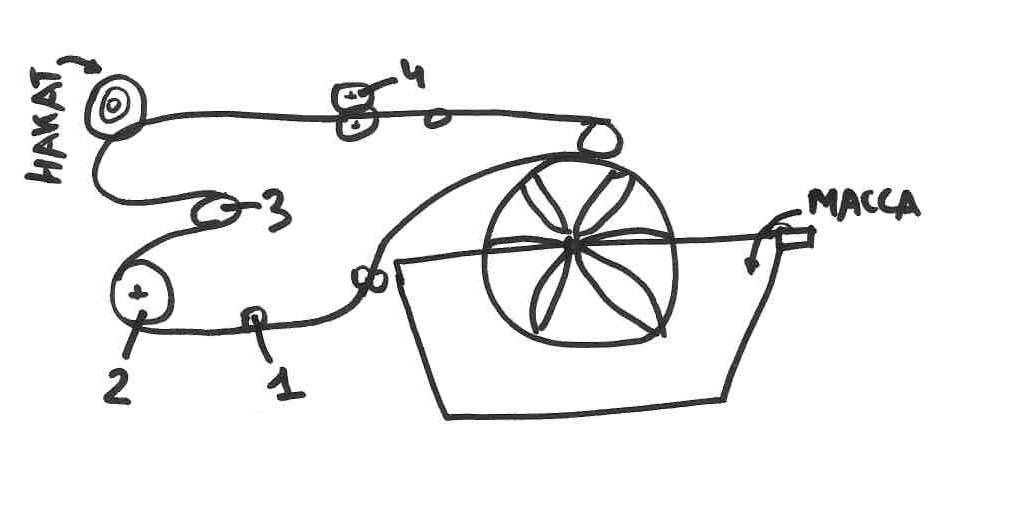

1. Обезвоживание ДМ. Исп. для выпуска товарн. ДМ, для хранения и транспортировки. Для этих целей исп. обезв. машины: пресс-пат, шнек-пресса, диск. пресса, пап-машины.В зависимости от оборудования на выходе получаем массу с разной концентрацией. Если массу нужно далеко транспортировать или долго хранить ,то её высушивают особым образом, превращая в лепестообразные частицы, такая масса наз-ся пушёнкой. Пап-машины исп. для заводов малой мощности, высуш. до 25-30% сухости. Осн. узлом явл. сетчатый медленно вращ. цилиндр, погруж. в ванну, в которую ч/з напускной ящик под-ся масса на сгущение. Вследствие разностей уровней жидкости в ванне и внутри цил-ра происходит переток воды из волокнистой массы внутрь цилиндра. Волокна задерживаются и прилипают на пов-ть цилиндра и обр. на нем элемент. слой. при вращ. цилиндра этот слой переходит на бесконечное сукно при помощи съемно-отжимного валика. Вода из цилиндра непрерыв. удаляется. Образовавшийся элем. слой попадает вместе с беск. сукном под пресс, состоящ. из нижн. и верх. формующего валов. Здесь полотно обезвоживается до 25-30% влажности. Прилипший слой волокна на пов-ти форматного вала достигает требуемой толщины за счет многократного наматывания, к-рое можно регулировать. И затем передается на мокрый накат, на котором либо скручив. в рулон, либо разрез. спец. ножом и влажные папки складыв. в стопки. Исх. конц. может широко варьировать от 0,5-2%, конечн.-25-30%.

Рис.1:Пап-машина:1–сукномойки;2–сукноправильный

валик;3–натяжной валик;4–форматные

валы.

Рис.1:Пап-машина:1–сукномойки;2–сукноправильный

валик;3–натяжной валик;4–форматные

валы.

Круглосеточный пресс-пат (камюр-машина).Для обезвожив. ДМ от конц. 1 до 45-50% до более выс. сухости, чем на пап-машине. исп. камюр-маш. Они имеют большую произв-сть и поэтому их устан. на большинство предприятиях. Суспензия ДМ ч/з н/я поступ. в ванну, в которой погружен мощный фильтр с прижимными валиками, работающими под больш. напряжением. здесь он раб. как обезвожив. вакуум-фильтр и обезвоживает массу до конц.20% затем полотно ДМ последовательно проходит два пресса высокого давления: 1).форпресс; 2).мокр. пресс. Каждый состоит из 2-х пар валов. После этих прессов конц. увел. до 50%. После этого ДМ может попадать в суш. камеру и подсушиваться до уменьшения влажности, но может полотно после прессов поступать на попер. резку. Резка полотна производ-ся в 2-ух направлениях.

Винтовые и дисковые пресса (шнек-пресса).

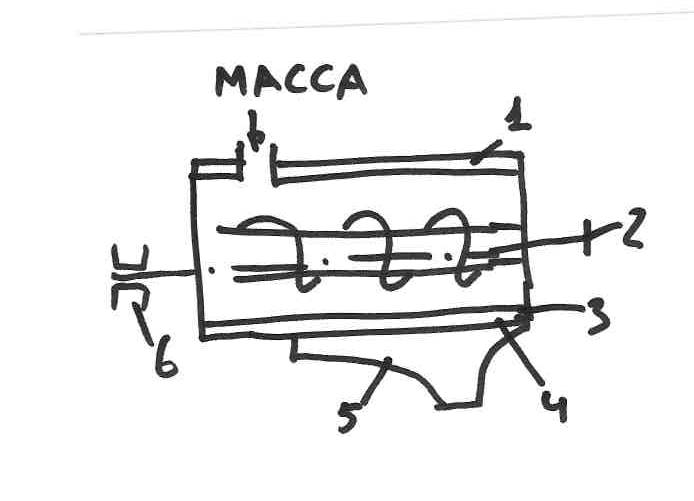

Рис.2:Горизонтальный шнек-пресс: 1–чугунный корпус; 2-рычаг для регулирования давления массы; 3–бронзовая рубашка конической формы; 4–кольцеобразная щель; 5-отвод отжатой воды.

Они нашли широкое применение при кратковременном хранении массы и при совмещении сгущении и отбелки. Они компактны, занимают мало места и имеют высок. произ-ть. При этом степень обезвоживания очень высока и варьирует в очень шир. пределах. Единств. недостаток его явл. предварит. сгущение массы до 3%. Осн.элементы конструкции: чугунный корпус. удлинённый. слегка конич. формы. Внутри корпуса-вал с насаженным на него винтом.В ниж. части имеется бронзовая рубашка с отверстиями.ч/з кот. просачив-ся отжатая винтом вода. Вода проходит ч/з перфорир. ниж часть в камеру.Масса остаётся в пространстве м/у бронз. рубашкой и чугун. корпусом и удал. ч/з кольцеобраз. щель в узкой торцевой части. ДМ после обезвожив. на винтовом прессе получ. в виде комочков, которые легко транспортируются сжатым воздухом. Последующий их роспуск гидроразбивателем осущ. легко при конц.8-10%.

Пушонка – эта сухая ДМ , при её получении массу сначала сгущают до 12% конц., затем дополнительно измельчают для устранения комочков и узелков , затем массу направляют в шнековый транспортёр для разрыхления, после взвешивания на ленточных весах непрерывного действия и поступает в разрыхрытель вертифлекс – это горизонтальный рафинёр с одним вращающимся диском.Сюда же добавляется отбеливатель.Здесь масса разделяется на волокна до ρ=120кг/м3. Масса из разрыхрытеля выбрасывается к верху и ч/з воздушную камбу подаётся в стальной трубопровод, откуда в крытые вагоны ч/з клапана.

2. Химизм СФА варки.Как показывают наблюдения, лигнин дре-весиы при сульфатной варке переходит в раствор быстрее и легче, чем при натронной, благодаря чему сокращается продолжительность варки до одной и той же степени провара целлюлозы. Так как углеводы растворяются в обоих случаях примерно с одинаковой скоростью, сокращение продолжительности варки способствует улучшению селективности процесса, и выход технической целлюлозы при одинаковой степени провара оказывается при сульфатной варке более высоким, чем при натронной, а прочностные свойства целлюлозы лучше. Очевидно, что более быстрое и легкое растворение лигнина при сульфатной варке может быть объяснено специфическим действием ионов сульфида или гидросульфида, присутствующих в сульфатном варочном щелоке. Еще в твердой фазе лигнин древесины под действием этих ионов вступает в реакцию сульфидирования, которая способствует его растворению и в известной мере препятствует его конденсации под действием щелочи.

При СФА варке протекают процессы что и при натронной, а также реакции сульфидирование. Так бензилепиртовые группы лигнина реагируют с гидросульфидом первоначально с образованием меркаптана (меркаптизация лигнина), а затем это неустойчивое в щелочной среде соединение, реагируя с бензилспиртовой группой другой фенилпропановой единицы лигнина, образует стойкий сульфид по схеме:

1 –

2–

П ри сульфатной варке гидроксид натрия расщепляет фенольные простые эфирные связи, и освободившиеся фенольные гидроксилы активируют диалкилэфирные простые поперечные связи у альфа-углеродных атомов пропановой цепочки, которые, в свою очередь, расщепляются гидросульфидом. Это явление можно назвать сульфидолизом и изобразить реакцию следующей схемой:

Таким образом, гидросульфид участвует не только в реакции сульфидирования, но и в реакциях разрыва простых эфирных связей в молекулах ЛГ.

Образуются также эписульфидные связи:

В ыход основных органических продуктов , присутствующих в чёрном щёлоке после натронной и СФА варке, примерно одинаков.

Гемицеллюлозы, как и при натронной варке, переходят в раствор главным образом в виде оксикислот и частично в виде простых органических кислот — щавелевой, муравьиной и т. п. При обработке щепы сероводородом в слабощелочной среде происходит восстановление конечных альдегидных групп углеводов в тиольные (меркаптанные) группы, что защищает углеводы от реакции отщепления. Метоксильные группы лигнина во время сульфатной варки омыляются примерно в таком же количестве, как и при натронной, но, кроме метилового спирта, продуктом омыления оказываются летучие метилсернистые соединения — главным образом метилмеркаптан CH3SH и , диметилсульфид CH3SCH3, обладающие резким, неприятным запахом

3. Факторы процесса проклейки. Эффект проклейки зависит от многих факторов: качества клея, порядка в ведения в бум. массу хим-тов при проклейке, кислотности среды, кач-во примен. воды, темпер. массы, ст. помола массы, режимов отлива, прессования, сушки и каландрирования Б., а также св-в исх. волокнистых материалов и др. компонентов Б. Качество клея. Клей м/т содержать разл. кол-во своб. смолы в зависим. от метода его прготовл. Кач-во нейтрального клея опред. его чистотой и отсутствием своб. щелочи, а кач-во белого и высокосмол. клея гл. образом степенью дисперности клеевых частиц в готовой эмульсии. Чем меньше и однороднее частицы, тем лучше клей и выше его кроющая способность. Грубодисперсная эмульсия м/т выпадать в осадок еще до использования. Чрезмерная устойчивость, вредна и может привести к ухудшению проклейки. Порядок введения в бум. массу хим-тов при проклейке. Клей необх. добавлять в бум. массу раньше сернокислого глинозема, чтобы он мог хорошо перемешаться с волокном. При введении глиноз. раньше клея образ. грубозернист. осадок смолянокислого Аl, облад. худшими проклеив. св-вами в результате преждевремен. осаждения клея и неоднородного распред. осадка на волокне. Порядок введ. наполнителя не оказ. сущ-го влияния на проклейку. Однако лучшие рез-ты прокл. достигаются при введ. наполнителя после глинозема. Кислотность среды. Для эф-та проклейки имеет знач. как нач. рН массы до введения клея, так и конеч. рН после ввода сернок. глинозема. Нач. рН массы завис. от вида волокн. материала и кач-ва произв. воды. Он выше при раб. на свеж., жестк. воде и при проклейки сфа Ц, чем при раб. на мягкой воде и при прокл. сфи Ц. Оптим. нач. рН=6,5-7, т.к. клей равномерно распред. в массе, и после ввода глинозема получ. мелкие хлопья клеящего осадка, дающие тонкодисперсные клеевые частицы. Чем кислее масса, тем крупнее получ. хлопья и хуже проклейка. Для улучш. проклейки рекомендуют нейтрализовать изб. кислотности массы перед вводом клея небольшой добавкой NaOH, силиката Na, алюмината Na, Са(ОН)2. Конечная рН массы после ввода глиноз. должна наход. в пределах 4,5-5, а при исп. кислой обор. воды пониж. до 4-4,3. Кач-во произв. воды хар-ся временной бикарбонатной и пост. жесткостью. р-ция нейтр. клея с солями врем. и пост. жесткости воды идет по схемам:

2С19Н29СООNа+Са(НСО3)2=(С19Н29СОО)2Са+2СО2+2NаОН;

2С19Н29СООNа+СаСl2=(С19Н29СОО)2Са+2NaCl.

В рез. этих р-ций состав клеящего осадка изм., что ухудшает прокл. Б. Необх. условие проклейки нейтрал. клеем – наличие мягкой воды. При нал. жесткой воды прокл. нейтр. клеем м/т улучшится если в клей (или в массу) добавить защитный коллоид-казеин. Для прокл. Б. белым клеем желательна произв. вода умерен. жесткости, а для прокл. ВС клеем более жесткая вода. Благоприятное влияние бикарбонатных солей жесткости воды на прокл. Б. клеем с выс. сод. свобод. смолы объясняется тем, что для осажд. и фиксации смолы на волокне необход. наличие в воде Al(OH)3:

Al2(SO4)3+3Ca(HCO3)2=2Al(HCO3)3+3CaSO4,

2Al(HCO)3=2Al(OH)3+6CO2.

При прокл. Б. люб. видом каниф. клея в жесткой воде, сод-ей бикарбонаты, необх. увеличивать расход сернокислого Аl, если этого не сделать, то рН среды повыш., а ст. прокл. Б. сниж. Температура массы при прокл. Повыш. t массы при прокл. вызыв. слипание и укрупнение смоляных частиц в клеевом осадке, что влечет пониж. ст. прокл. Б. При t массы выше 600С Б. почти полностью теряет прокл. в-ва. Сниж. степени прокл. нейтр., белым и усиленными клеями наблюд. при t массы выше250С, а при исп. ВС клея при350С. Если клей ввод. в нагр. бум. массу, а затем после ее охлажд.добавлять в нее сернокисл. глинозем, ухудш. прокл. Б. не наблюд. Сушка Б. При сушке смоляной осадок спекается, прилипая к волокном в виде отд. дискретных частиц, при этом он приобр. гидрофобные св-ва. При сушке Б.при низкой t(20-40) спекание клеевого осадка на волокне не происходит и Б. полностью не прокл. Разл.3стадии сушки клееной Б.:-стадию испарения влаги из клеевого осадка до сухости Б. около60%,–стадию спекания клеевого осадка до сухости Б. около65-85% и – стадию досушки Б. при сухости выше 85%. В перв. стади сушки Б. t суш. цилиндров надо повыш. постепенно, t не д.превышать 800С. во 2-ой стадии сушки t цилиндров д.б. более выс. В 3-ей стадии сушки t цилиндров д.снижаться до 70-800С. Св-ва проклеиваемой бум. массы. Увелич. ст. помола массы должно повышать прокл. Б, т.к. при размоле увел. пов-ть волокон и их адсорбционная способность по отнош. к смоляным осадкам. Наполнители сниж. ст. прокл. Б., особенно при выс. их сод. Для уменьшения вредного действия наполнит. на прокл. рекомендуетсяся вводить их в массу после клея и глинозема. В порядке убыв. восприимчивости прокл. в-в волокн. материалы м/т быть располож.: сфа небел. Ц – ДМ – сфа бел –соломенная Ц – сфи бел.Ц – сфи небел – облагорож. Ц –тряп. полумасса., обусловлено сод-ем гемицел-ных спутников в волокн. материалах и их адсорбц. способности.