- •1. Понятие и сущность качества

- •2. Основные термины и понятия в области качества.

- •3.Экономические аспекты качества

- •4. Управление качеством жизни

- •5.Классификации затрат на качество

- •6. Понятие и принципы управления качеством

- •8.Экономическая эффективность управления качеством.

- •9. Организация процесса управления качеством.

- •10. Планирование и политика качества

- •11. Субъект, объект и функции управления качеством.

- •12. Мотивация в области качества, обучение персонала.

- •14. Общие методы управления качеством.

- •15. Специальные методы (инструменты) управления качеством: временной ряд, гистограмма, стратификация.

- •16. Частные и общие факторы качества, условия их формирования

- •17. Факторы, влияющие на качество: экономические, правовые, организационные

- •21. Специальные методы (инструменты) управления качеством: диаграмма Парето, потоковая диаграмма, диаграмма рассеивания.

- •25. История квалиметрии.

- •26. Квалиметрия как наука: теоретическая, специальная и предметная.

- •27. Методы квалиметрии.

- •28. Квалиметрия в стандартизации.

- •29. Стадии классической схемы квалиметрии.

- •31. Всеобщее управление качеством

- •32. Методы tqm: qfd, fmea, фса, ффа.

- •33. Контрольные карты.

- •34. Освоение систем качества в соответствии с требованиями стандартов

- •35. Краткая характеристика стандарта исо 9000:2000 «Системы менеджмента качества. Основные положения и словарь».

- •36. Краткая характеристика стандарта исо 9001:2000 «Системы менеджмента качества. Требования»

- •37. Международные стандарты исо 9004: 2000

- •38. Краткая характеристика стандарта исо 19011 «Руководящие указания

- •39. Внедрение принципов всеобщего управления качеством и методов самооценки качества в организации

- •41. Методы управления качеством, применяемые в сша

- •42. 14 Принципов управления качеством э. Деминга. Смертельные болезни в управления качеством по э. Демингу

- •43. Система управления качеством в ес.

- •44. Система и принципы японского управления качеством.

- •45. Международные организации в области стандартизации.

- •46. Международные стандарты исо серии 9000…

- •47. Развитие и становление элементов управления качеством в России

- •48. Системы управления качеством: бип, сбт, канарспи, норм, ксукп.

- •49. Системный подход к управлению качеством.

- •50. Процессный подход к управлению качеством.

- •51. Понятие и система источников права в области управления качеством в Российской Федерации.

- •52. Общая характеристика фз от 27.12.2002 № 184-фз «о техническом регулировании»

- •53. Государственное управление стандартизацией.

- •54. Государственный надзор и контроль за соблюдением обязательных требований стандартов

- •55. Организационно-правовые основы метрологии.

- •56. Система обеспечения единства измерений

- •57. Международные метрологические организации

- •58. Определение назначение и цели сертификации

- •60. Сертификация в международной практике

- •61. Лицензирование в ук

- •62. Система защиты качества продукции. Маркировка и упаковка продукции.

- •63. Понятие и применение штрих-кода.

- •64 Характеристика Федерального закона от 07.02.1992 n 2300-1 "о защите прав потребителей"

- •65 Общества защиты прав потребителя. Судебная защита потребителей.

- •66. Юридическая ответственность за нарушение прав потребителя

- •Глава 12 КоАп рсфср непосредственно затрагивает интересы потребителя и определяет ответственность за административные правонарушения в области торговли и финансов.

- •67. Зарубежный опыт защиты прав потребителей

- •68. Состав нормативной документации систем качества.

- •70. Качество проектирования продукции

5.Классификации затрат на качество

Затраты на качество могут составлять для промышленных предприятий большие суммы. Причем они тем больше, чем больше брак, который надо устранять (иногда это до 40-50% всех издержек производства).

Классификации затрат на качество продукции. В 60-х годах XX века американские специалисты Дж. Джуран и А. Фейгенбаум предложили следующую классификацию затрат на качество:

затраты на предупреждение дефектов (на обучение персонала и отдела качества);

затраты на оценку уровня качества (контроль, испытания и проверка деятельности по обеспечению качества);

убытки от брака (за счет устранения дефектов и из-за рекламаций).

Японские специалисты усовершенствовали классификацию затрат на качество:

полезные затраты – предупреждение дефектов;

убытки - оценка уровня качества и брак.

В ряде стран разработаны стандарты затрат на качество. Пример, британский стандарт ВS 6143 предусматривает деление затрат на качество продукции на две группы:

на соответствие – предупредительные меры и на стандарты (нормы) качества;

на отказы – уменьшение прибыли.

Каждая из этих групп подразделяется в свою очередь на следующие четыре подгруппы:

предупредительные затраты (планирование качества, разработка измерительной техники для контроля качества, обучение, анализ и т. п.);

оцениваемые затраты (допроизводственный контроль спроектированной продукции, контроль и испытания в процессе производства и т.п.);

затраты, обусловленные внутренними отказами (до передачи продукции потребителю выявляется несоответствие продукции и она перерабатывается или утилизируется);

затраты, обусловленные внешними показателями (после передачи потребителю выявляется несоответствие продукции)

1) по целевому назначению: на улучшение качества-на обеспечение качества-на управление качества2) по экономическому характеру затрат: текущие-единовременные3) 3) по виду затрат: производительные-непроизводительные4) по методу определения: прямые-косвенные5) по возможности учета: поддающиеся прямому учету- неподдающиеся прямому учету-которые экономически нецелесообразно учитывать6) по стадиям жизненного цикла продукции: на качество при разработке продукции-на качество при изготовлении продукции-на качество при использовании продукции7) по отношению к производственному процессу: на качество в основном производстве-на качество во вспомогательном производстве-на качество при обслуживании производства8) по возможности оценки: планируемые-фактические9) по характеру структурирования: по предприятию-по производству-по видам продукции

6. Понятие и принципы управления качеством

Принцип 1.Ориентация (или фокус) на потребителя. В основе этого принципа — анализ рынка и потребностей потреби- телей. Результаты анализа служат механизмом, запускающим производст-во. Выпуская продукт, уже не ограничиваются выполнением формальныхтребований заказчика, а пытаются предугадать его желания. Принцип 2.Лидерство.Лидерство – ключевой принцип системы менеджмента качества, безкоторого СМК скорее фикция, чем реальность. Управление предприятием, руководство проектами, создание, внедрение и эксплуатация СМК – это области деятельности, где необходимо лидерство. Принцип 3.Вовлечение персонала.Вовлечение персонала на практике означает систематическую воз-можность каждого сотрудника участвовать в выработке и реализацииуправленческих решений. Такая возможность рождает в людях чувство от-ветственности и сопричастности, которое усиливает мотивацию к творче-скому труду. Принцип 4. Процессный подход. Все виды деятельности в организации рассматриваются как процес- сы. Процессы – это логически упорядоченные последовательности шагов (работ, этапов, элементов), преобразующих входные данные в выходные данные. Такое понимание процессов близко к представлению об алгорит-мах, и это дает возможность использования информационных технологий 6 для визуализации процессов и полученных результатов для своевременно-го принятия управленческих решений. Принцип 5.Системный подход требует координации всех аспектов деятельности, постоянного планирования и доведения планов до каждого рабочего места,с тем чтобы можно было анализировать и корректировать их выполнение по xoдy дела. Этот принцип предполагает представление организации как системы взаимодействующих динамических процессов. Принцип 6. Непрерывное улучшение. При систематическом улучшении процессов постепенно появляется возможность снижения потерь и соответственно цены продукции за счет растущего «зазора» между себестоимостью и ценой. Такое снижение цены ведет к расширению рыночной ниши, что, в свою очередь, приводит к сни- жению себестоимости за счет эффекта масштаба. Этот механизм называют цепной реакцией Деминга. Принцип 8. Взаимовыгодные отношения с поставщиками.

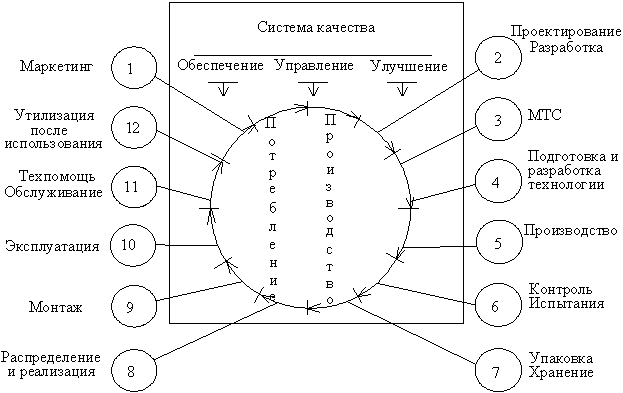

7. Петля качествава. Объектами управления качества продукции являются все элементы, образующие петлю качества. Под петлей качества в соответствии с международными стандартами ИСО понимают замкнутый в виде кольца (рис. 3.4) жизненный цикл продукции, включающий следующие основные этапы: маркетинг; проектирование и разработку технических требований, разработку продукции; материально-техническое снабжение; подготовку производства и разработку технологии и производственных процессов; производство; контроль, испытания и обследования; упаковку и хранение; реализацию и распределение продукцию; монтаж; эксплуатацию; техническую помощь и обслуживание; утилизация. Нужно иметь в виду, что в практической деятельности в целях планирования, контроля, анализа и пр. эти этапы могут разбивать на составляющие. Наиболее важным здесь является обеспечение целостности процессов управления качеством на всех этапах жизненного цикла продукции. С помощью петли качества осуществляется взаимосвязь изготовителя продукции с потребителем и со всеми объектами, обеспечивающими решение задач управления качеством продукции. Цикл PDCA (Plan – Do – Check – Act – планирование – выполнение – проверка – реакция) является широко распространенным методом непрерывного улучшения качества. Этот метод имеет и второе название – колесо Деминга, из-за наглядной круговой графической интерпретации стадий цикла.Непрерывность улучшения качества – это постоянный процесс совершенствования оборудования, материалов, инструментов, использования человеческих ресурсов и производственных технологий. Цикл PDCA отображает последовательную сущность процесса постоянных улучшений. Стадия планирование цикла PDCA является одной из самых ответственных. На этой стадии: • выбирается актуальное направление деятельности компании, по которому необходимо провести мероприятия по улучшению качества, • осуществляется сбор необходимой информации, • проводится оценка текущей ситуации, • определятся приоритетные проблемные зоны, • осуществляется анализ проблемных зон, в том числе выявляются критические причинно-следственные связи, • ставятся конкретные цели, достижение которых позволит устранить проблемные зоны или существенно уменьшить их отрицательное влияние на качество продукции. На стадии выполнение цикла PDCA реализуются намеченные изменения. Целью стадии проверка является оценка данных, собранных во время реализации изменений и установление степени соответствия фактических результатов поставленным целям. И, наконец, на стадии реакция проводится оценка всей процедуре, процедура стандартизируется, и определяются дальнейшие шаги по улучшению качества.