- •Теория строительного материаловедения

- •Глава 1 Общие сведения о строительном материаловедении

- •1.1. Некоторые исходные понятия

- •1.2. Исторические этапы развития строительного материаловедения

- •1.3. Теория искусственных строительных конгломератов

- •1.3.1. Классификация строительных материалов

- •1.3.2. Составные части общей теории иск

- •Глава 2 Теория структурообразования и оптимизации структуры иск (теоретическая технология)

- •2.1. Сырьевые материалы, поступающие на переработку в иск

- •2.2. Основные процессы в технологии строительных материалов

- •2.2.1. Подготовительные работы

- •2.2.2. Перемешивание отдозированных компонентов смеси

- •2.2.3. Формование и уплотнение изделий из смеси

- •2.2.4. Обработка отформованных изделий

- •2.2.5. Общая теория отвердевания матричных веществ в иск

- •2.3. Структура строительных материалов и изделий

- •Глава 3 Теория прочности, деформативности и конгруэнции свойств

- •3.1. Основные свойства строительных материалов

- •3.1.1. Механические свойства

- •3.1.2. Физические свойства

- •3.1.4. Технологические свойства

- •3.1.5. Оценка качества материалов

- •3.2. Основные закономерности при оптимальных структурах иск

- •3.2.1. Закон створа1

- •3.2.2. Закон и формулы прочности иск оптимальной структуры

- •3.2.3. Закон конгруэнции свойств

- •3.2.4. Деформационные свойства иск оптимальной структуры

- •3.3. Подобие оптимальных структур и две теоремы в теории иск

- •3.4. Научные принципы и общий метод проектирования состава иск оптимальной структуры

- •3.5. Корректирование проектного состава иск

- •3.6. Создание новых строительных конгломератов

- •3.7. Оценка технико-экономической эффективности иск оптимальной структуры

- •Глава 4 Теория долговечности иск в конструкциях

- •4.1. Общие понятия о долговечности материалов

- •4.2. Временные элементы долговечности материала

- •4.3. Критические уровни ключевых характеристик структуры и свойств

- •4.4. Теоретические расчеты долговечности и принятые в них ограничения

- •4.5. Некоторые вопросы надежности материала в конструкциях

- •Глава 5 Элементы теории методов научного исследования и технического контроля качества

- •Глава 6 Введение в практическую технологию

- •6.1. Основные компоненты и разновидности производственных технологий

- •6.2. Связь производственных процессов с общей теоретической технологией

- •6.3. Прогрессивные технологии в строительном материаловедении

- •6.3.1. Смысловые и количественные критерии

- •6.4. Оптимизирующие факторы при совершенствовании технологий до уровня прогрессивных

- •Практика строительного материаловедения (строительные материалы и изделия)

- •А. Природные строительные материалы и изделия

- •Глава 7 Древесина и древесные строительные материалы

- •7.1. Общие сведения

- •7.2. Состав, структурные элементы и свойства древесины

- •7.3. Анатомическое строение древесины

- •7.4. Качественные показатели древесных материалов

- •7.5. Пороки древесины

- •7.6. Защита древесины от гниения, поражения насекомыми и возгорания

- •7.7. Модификация древесины

- •7.8. Древесные породы в строительстве

- •7.9. Материалы и строительные изделия из древесины

- •7.10. Использование древесных отходов

- •Глава 8 Природные каменные материалы и изделия1

- •8.1. Общие сведения

- •8.2. Породообразующие минералы

- •8.3. Горные породы, применяемые в строительстве

- •8.4. Энергетическая активность минералов и горных пород

- •8.5. Закономерности свойств природного камня

- •8.6. Добыча и обработка природного камня

- •8.7. Материалы и изделия из горных пород

- •8.8. Защита природного камня в конструкциях

- •Б. Искусственные строительные материалы и изделия

- •1. Безобжиговые искусственные конгломераты

- •Глава 9 Строительные конгломераты на основе неорганических вяжущих веществ

- •9.1. Цементный камень как матричная часть в конгломератах и исходные компоненты

- •9.1.1. Вода и водные растворы

- •9.1.2. Неорганические вяжущие вещества

- •9.1.3. Воздушные вяжущие вещества и их производство

- •9.1.4. Гидравлические вяжущие вещества и их производство

- •9.1.5. Смешанные цементы как разновидности комплексных вяжущих веществ

- •9.2. Взаимодействие воды или водных растворов с неорганическими вяжущими веществами и процессы твердения

- •9.3. Заполняющие компоненты в конгломератах и добавки, вводимые в смеси

- •9.3.1. Заполнители неорганические

- •9.3.2. Заполнители органические

- •9.3.3. Наполнители

- •9.3.4. Добавочные вещества (добавки)

- •9.4. Основные разновидности строительных конгломератов

- •9.4.1. Общие сведения о бетонах

- •9.4.2. Тяжелые (обычные) бетоны

- •9.4.3. Легкие бетоны

- •9.4.4. Ячеистые бетоны

- •9.4.5. Арболиты (деревобетоны)

- •9.4.6. Специальные бетоны

- •9.5. Железобетон — изделия, конструкции

- •9.5.1. Общие сведения

- •9.5.2. Исходные материалы для железобетона

- •9.5.3. Производство сборных железобетонных изделий и конструкций

- •9.5.4. Технологические схемы изготовления сборных железобетонных изделий

- •9.5.5. Технология монолитного железобетона

- •9.5.6. Технический контроль и хранение железобетонных изделий

- •9.6. Разновидности других материалов и изделий на основе неорганических вяжущих веществ

- •9.6.1. Строительные растворы Общие сведения.

- •9.6.2. Сухие строительные смеси

- •9.6.3. Гипсовые и гипсобетонные изделия

- •9.7. Силикатные изделия автоклавного твердения

- •9.7.1 Общие сведения о силикатных материалах

- •9.7.2. Силикатный (известково-песчаный) кирпич

- •9.7.3. Известково-шлаковый и известково-зольный кирпич

- •9.7.4. Силикатные бетоны

- •9.7.5. Силикатные изделия ячеистой структуры

- •9.8. Асбестоцементные изделия

- •9.8.1. Общие понятия

- •9.8.2. Краткие сведения об исходных материалах

- •9.8.3. Основы производства асбестоцементных изделий

- •9.8.4. Продукция асбестоцементных заводов

- •9.8.5. Основные свойства асбестоцементных изделий

- •9.9. Строительные материалы на основе магнезиальных вяжущих веществ

- •9.10. Коррозия строительных конгломератов в эксплуатационных условиях

- •Глава 10 Искусственные строительные конгломераты на основе органических вяжущих веществ

- •10.1. Основные исходные материалы для получения иск

- •10.1.1. Битумы

- •10.1.2. Дегти

- •10.1.3. Отвердевание битумов и дегтей

- •10.1.4. Минеральные наполнители в качестве асфальтирующих добавок

- •10.1.5. Формирование асфальтового вяжущего вещества

- •10.2. Заполняющие компоненты в иск на основе органических вяжущих веществ

- •10.3. Основные разновидности иск на основе органических вяжущих веществ

- •10.3.1. Асфальтовые бетоны

- •10.3.2. Разновидности асфальтовых бетонов

- •10.3.3. Дегтебетоны

- •10.4. Деструкция асфальтобетона при эксплуатации покрытий

- •Глава 11 Строительные конгломераты на основе органических полимеров и пластмассы

- •11.1. Природные и искусственные органические полимеры

- •11.1.1. Полимеризационные полимеры (термопласты)

- •11.1.2 Поликонденсационные полимеры (реактопласты)

- •11.2. Наполнители, заполнители и добавочные вещества в иск

- •11.3. Основные технологические операции

- •11.4. Отверждение полимерных и наполненных вяжущих веществ

- •11.5. Разновидности искусственных полимерных конгломератов и пластических масс

- •11.5.1. Полимербетоны и полимеррастворы

- •11.5.2. Полимерные строительные материалы и изделия

- •11.5.3. Материалы для санитарно-технического оборудования и трубы

- •11.5.4. Отделочные полимерные материалы и изделия

- •11.5.5. Гидроизоляционные и герметизирующие материалы

- •11.6. Старение и деструкция полимерных материалов

- •Глава 12 Строительные конгломераты с применением комплексных вяжущих веществ

- •12.1. Конгломератные материалы на основе смешанных вяжущих веществ

- •12.2. Материалы и изделия на основе компаундированных и комбинированных вяжущих веществ

- •Глава 13 Теплоизоляционные материалы и изделия

- •13.1. Общие сведения

- •13.2. Способы поризации материалов

- •13.3. Неорганические теплоизоляционные материалы и изделия

- •13.4. Органические теплоизоляционные материалы и изделия

- •13.5. Полимерные теплоизоляционные материалы

- •Глава 14 Акустические материалы и изделия

- •14.1. Общие сведения

- •14.2. Звукопоглощающие материалы

- •14.3. Звукоизоляционные материалы и изделия

- •Глава 15 Гидроизоляционные материалы и изделия

- •15.1. Общие сведения

- •15.2. Жидкие гидроизоляционные материалы

- •15.3. Пластично-вязкие гидроизоляционные материалы

- •15.4. Упруго-вязкие и твердые кровельные и гидроизоляционные материалы и изделия

- •Глава 16 Материалы для отделочных работ: краски, лаки, обои

- •16.1. Общие сведения

- •16.2. Исходные основные связующие и вспомогательные вещества для лакокрасочных материалов

- •16.3. Пигменты в красочных составах

- •16.4. Основные разновидности красочных веществ

- •16 5. Антикоррозионная защита полимерными материалами

- •16.6. Обои для отделки стен

- •2. Обжиговые искусственные конгломераты

- •Глава 17 Керамические материалы и изделия

- •17.1. Общие сведения

- •17.2. Глина — основное сырье для строительной керамики

- •17.3. Краткие сведения из технологии керамики

- •17.4. Структура и природа свойств керамических материалов

- •17.5. Керамические материалы и изделия

- •Глава 18 Стеклянные и другие плавленые материалы и изделия

- •18.1. Значение стеклянных изделий в строительстве

- •18.2. Состав и строение стекол

- •18.3. Свойства стекол

- •18.4. Основы производства стекла

- •18.5. Стеклянные материалы и изделия

- •18.6. Материалы и изделия из шлаковых расплавов

- •18.7. Каменное литье и материалы на его основе

- •Глава 19 Металлические материалы и изделия

- •19.1. Общие сведения

- •19.2. Основы получения чугуна и стали

- •19.2.1. Получение чугуна

- •19.2.2. Получение стали

- •19.3. Диаграмма состояния железоуглеродистых сплавов

- •19.4. Углеродистые стали

- •19.5. Углеродистые конструкционные стали

- •19.6. Легированные стали и твердые сплавы

- •19.7. Термическая обработка стали

- •19.8. Сортамент стального проката

- •19.9. Алюминий и его сплавы

- •19.10. Коррозия железа и других металлов

- •Глава 20 Заключительная

3.2.2. Закон и формулы прочности иск оптимальной структуры

Общий закон прочности ИСК оптимальной структуры устанавливает, что произведение прочности (в любых показателях) конгломерата оптимальной структуры на фазовое отношение его вяжущего вещества в некоторой степени есть величина постоянная: Rиск∙(с/ф)n = const. Эта закономерность может быть выражена и в отношении некоторых других свойств, чувствительных к изменениям в структуре. И тогда закон устанавливает, что произведение числовых значений функциональных свойств искусственных строительных конгломератов оптимальной структуры на степенную функцию фазового отношения его вяжущего вещества является величиной постоянной. Как отмечалось ранее, под условным выражением «фазовое отношение» понимается величина отношения массы среды к массе твердой высокодисперсной фазы в свежеизготовленном материале. Под постоянной величиной в законе прочности (и других свойств) имеется в виду произведение R*∙(с*/ф)n, что указывает, в частности, на динамичный характер закона, зависимый от качества вяжущего вещества и технологии, принятой на производстве.

В непосредственной связи с законом прочности находятся и формулы для определения прочности конгломерата оптимальной структуры. Они следуют из анализа соответствующих графических зависимостей, наиболее четко выраженных в пространственной системе координат (см. рис. 3.8). Из графика на плоскости x—y видно, что

![]() (3.3)

(3.3)

на плоскости y—z видно, что

(3.4)

(3.4)

а на плоскости x—z —

![]() (3.5)

(3.5)

В формулах: k1

— коэффициент пористости, определяемый

как

p0 —

пористость сухой смеси вяжущего

вещества, %; px

— пористость вяжущего вещества

оптимальной структуры, равная обычно

2—3 %; b — показатель

степени, равный 0,85—1,15. Учитывая

относительно большую величину p0

и малую px

в экстремальной точке вяжущего

вещества, значение k1

практически приближается к

единице, и поэтому нередко в формулах

прочности коэффициент опускается, а в

расчетах не учитывается (в плотных

ИСК); x — отношение

фазовых отношений, т.е.

p0 —

пористость сухой смеси вяжущего

вещества, %; px

— пористость вяжущего вещества

оптимальной структуры, равная обычно

2—3 %; b — показатель

степени, равный 0,85—1,15. Учитывая

относительно большую величину p0

и малую px

в экстремальной точке вяжущего

вещества, значение k1

практически приближается к

единице, и поэтому нередко в формулах

прочности коэффициент опускается, а в

расчетах не учитывается (в плотных

ИСК); x — отношение

фазовых отношений, т.е.

![]() Показано, что это отношение по величине

адекватно отношению осредненных толщин

(δ, δ *) пленок среды соответственно в

вяжущем веществе конгломерата и в

вяжущем веществе оптимальной структуры

(в свежеизготовленных материалах).

Действительно,

Показано, что это отношение по величине

адекватно отношению осредненных толщин

(δ, δ *) пленок среды соответственно в

вяжущем веществе конгломерата и в

вяжущем веществе оптимальной структуры

(в свежеизготовленных материалах).

Действительно,

![]()

где ν и ν* — объемы среды в вяжущем веществе соответственно конгломерата и при с*/ф; Sсум и S*сум — суммарные поверхности твердой фазы ф в вяжущем веществе конгломерата и в вяжущем веществе оптимальной структуры при с*/ф; Sуд — удельная поверхность твердой фазы вяжущего вещества (понятно, что она остается одинаковой по всей кривой оптимальных структур ИСК); γ — средняя плотность среды в вяжущем веществе (понятно, что она не меняется по всей кривой оптимальных структур).

Следовательно, величинах показывает, во сколько раз фазовое отношение реального вяжущего вещества в конгломерате больше фазового отношения в вяжущем веществе оптимальной структуры (в точке M). Или, что то же, во сколько раз пленка среды (δ) в конгломерате толще пленки среды (δ *) в вяжущем веществе оптимальной структуры. При этом толщины пленок среды принимаются осредненными, так как их величины зависят от диаметра твердых частиц фазы, и поэтому не являются постоянными. Показатели степени n и m отражают нелинейность зависимостей прочности соответственно от фазового отношения вяжущего вещества и от количественного содержания вяжущего вещества в конгломерате, причем величина n—постоянная, а величина m колеблется от 0 до некоторого максимального значения; они определяются экспериментальным методом.

Апостериорное определение прочности ИСК оптимальной структуры возможно и еще по одной общей формуле, в которой соединено влияние отношения фазовых отношений и количества вяжущего вещества с+ф1, а следовательно, и количества (по массе, в процентах) заполнителя, поскольку П+Щ = 100 - (с+ф), %:

(3.6)

(3.6)

Эта необходимая для практики формула

получена из формул (3.3) и (3.4) путем

переумножения входящих в них членов и

последующего извлечения квадратного

корня. В формуле (3.6) отражено влияние

качества заполнителей, использованных

в ИСК, посредством показателей

степени n (чем

меньше показатель степени n,

тем выше качество и плотность

заполнителя) и m —

показателя, зависящего от количества

этого же компонента в смеси (чем больше

заполнителя, тем большее значение

и показателя m). Формулы

тесно связаны между собой посредством

равенства:

![]() получаемого

на плоскости x—z

в пространственной системе координат

(см. рис. 3.8).

получаемого

на плоскости x—z

в пространственной системе координат

(см. рис. 3.8).

Для пористых конгломератов (с пористостью выше 2—3%) используют газо- и пенообразующие добавки с целью поризации вяжущего вещества, а также пористые заполнители. В результате прочность ИСК снижается, но формулы для 'ее подсчета сохраняются прежними, так как сохраняются все требуемые признаки оптимальных структур. Важно только сохранить условие, чтобы реальное с/ф не было меньше расчетного с*/ф, ибо в этом случае структура перестает быть оптимальной, а пленки среды — континуальными (непрерывными).

По физической сущности закон и формулы прочности ИСК отражают максимальные значения сил сцепления микро- и макрочастиц при минимальных расстояниях между ними вследствие минимальных толщин континуальных пленок среды. Они отражают также минимальную дефектность и наибольшую однородность.

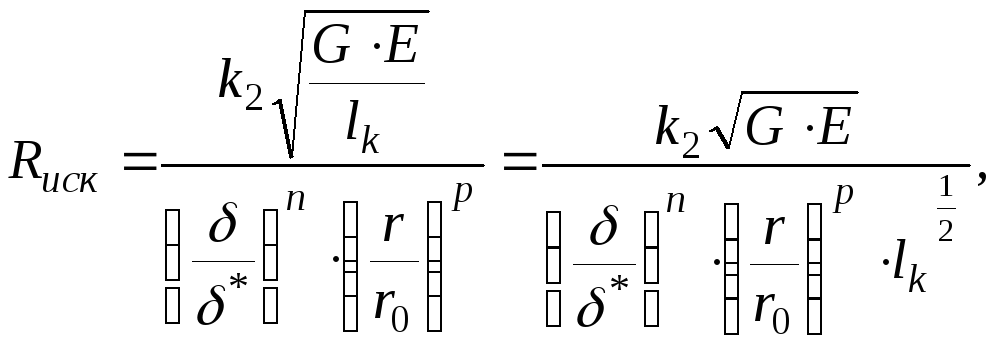

С учетом зависимостей Гриффитса общая формула прочности конгломерата оптимальной структуры может быть выражена:

(3.7)

(3.7)

где lk — суммарная величина дефектов, способствующих концентрации напряжений, появлению, росту и ускорению роста микро- и макротрещин до критических размеров, что быстро снижает прочность по мере удаления параметров структуры от оптимальных; k2 — поправочный коэффициент перехода от хрупкого к вязкому разрушению; G — удельная свободная поверхностная энергия; E — модуль упругости; (δ/ δ*)n — отношение толщин пленок среды соответственно в вяжущем веществе ИСК и в вяжущем веществе оптимальной структуры, т. е. при с*/ф, а показатель степени n зависит от характера и плотности упаковки микрочастиц вяжущего вещества; (r/r0) — отношение межатомных (межмолекулярных) расстояний в микроструктуре вяжущего вещества соответственно в момент разрушения и момент равенства сил притяжения и отталкивания, т. е. когда равнодействующая их равна нулю (рис. 3.6 и 3.9). Из формулы (3.7) следует, что в ее знаменатель входят разупрочняющие, а в числитель — упрочняющие факторы. Управление этими факторами составляет основу повышения прочности ИСК.

По формулам прочности ИСК оптимальной структуры определяют статическую и усталостную прочность. Для увеличения Rиск необходимо повысить прочность вяжущего — матричного вещества, увеличить плотность упаковки макрочастиц, снизить до оптимальных пределов толщину пленок среды в свежеизготовленном конгломерате, уменьшить до минимума содержание вяжущего вещества при непременном сохранении континуальной пространственной сетки среды. Необходимо также технологическими мерами добиваться минимума дефектов, наибольшей компактности микрочастиц. В некоторых пределах возможно поднять еще модуль упругости, т. е. жесткость материала. При направленном управлении прочностью ИСК следует стремиться к повышению членов формулы в числителе и к снижению — в знаменателе.

Рис. 3.9. График изменения прочности (или внутреннего напряжения) при увеличении, расстояния г между микрочастицами

Некоторые ИСК проявляют повышенную чувствительность к колебаниям внешней температуры (T) или к отклонениям в скорости (ν) нагружения или скорости деформирования материала в конструкции. Тогда потребуется ввести в формулы прочности коррективы из опытных данных, а именно: если изменилась температура и она стала равной Т2 вместо прежней Т1, то, согласно рис. 3.10, а, при неизменной скорости ν1 прочность ИСК будет равна:

![]() (3.8)

(3.8)

где p — показатель

степени, отражающий нелинейность

изменения прочности ИСК с повышением

температуры. При более высокой скорости

ν2 приложения нагрузки

или скорости деформирования, вместо

прежней ν1,

но постоянной температуре, равной

T2, прочность

ИСК, согласно рис. З.10, б, определяется

по формуле

![]() (3.9)

(3.9)

где k — показатель степени, отражающий нелинейность изменения прочности ИСК с повышением скорости ν.

Подстановкой значений

![]() и

и

![]() в

формулу (3.9) и с учетом формулы (3.3)

получаем в окончательном виде

обобщенную формулу прочности ИСК:

в

формулу (3.9) и с учетом формулы (3.3)

получаем в окончательном виде

обобщенную формулу прочности ИСК:

![]() (3.10)

(3.10)

Рис. 3.10. Графики изменения прочности материала при повышении температуры (а) и изменения прочности материала при повышении скорости приложения нагрузки или скорости деформирования (б)

Многие хрупкие и псевдохрупкие материалы слабо реагируют на отклонения в определенных пределах температуры и скорости деформирования. Они практически не изменяют прочности под влиянием обычных колебаний этих факторов. В отношении их показатели р и k оказываются как бы равными нулю, а соответствующие симплексы — температурный и реологический — принимают единичные значения. Для этих материалов обобщенная формула прочности принимает вид общей формулы (3.6). К таким ИСК относятся, в частности, цементный бетон, силикатные изделия, керамические и им подобные материалы, реактопласты и др. К типичным нехрупким ИСК могут быть отнесены асфальтовые бетоны, полимербетоны на основе термопластов и др. Так, например, степенной показатель теплостойкости у асфальтобетонов колеблется в пределах р = 10,0—12,5, а показатель деформационной стойкости k = 0,12—0,20 — в зависимости от типа макроструктуры (у порфировых — меньше, у контактных — больше).