- •Оглавление

- •5.5. Оборудование для сушки шпона 59

- •5.6. Оборудование для сортировки лущеного шпона и его нормализации 64

- •Предисловие

- •Введение

- •1. Общие требования к выполнению работ

- •2. Задание на курсовое проектирование

- •2.1. Состав курсового проекта

- •Введение. Задачи промышленности по совершенствованию технологии выпускаемой продукции.

- •2.2. Производственная программа

- •Данные для вариантов задач

- •3. Характеристика выпускаемой продукции и сырья

- •3.1. Характеристика выпускаемой продукции по требованиям стандартов

- •3.2. Сырье для производства фанеры и способы его хранения

- •Сортность и размеры фанерного сырья различных пород древесины

- •Классы стойкости древесины по гост 9014.0

- •4. Расчет сырья и материалов в производстве фанеры

- •4.1. Расчет лесоматериалов

- •Размеры листов фанеры и отходы при обрезке

- •Поправочные коэффициенты на длину чураков

- •Нормативы березового сырья длиной 1,6 м на 1 м3 сырого шпона

- •Значения упрессовки, коэффициетов k1, k3, k4

- •Величина коэффициентов k6 , k7

- •Типы лущильных станков

- •Средние диаметры карандашей при лущении чураков в станках с телескопическими шпинделями

- •4.1.1. Методика расчета материалов по электронной таблице «excel»

- •Адреса ячеек в электронной таблице для коэффициентов

- •4.2. Расчет клеевых материалов

- •Нормы расхода клея при контактном способе нанесения на клеевых вальцах

- •4.2.1. Расчет декоративной бумаги и пропиточной смолы

- •Категории бумаг для облицовки

- •4.2.2. Расчет расхода смолы сбс-1 и спирта

- •5. Схема технологического процесса выпускаемой продукции

- •5.1. Обоснование выбора оборудования

- •5.2. Гидротермическая обработка сырья

- •Режимы обработки сырья в закрытых бассейнах

- •5.3. Оборудование окорочно-распиловочного участка

- •Цикл обработки лесоматериала на круглопильных станках

- •5.4. Линии лущения-рубки шпона

- •5.5. Оборудование для сушки шпона

- •Коэффициент циркуляции воздуха

- •5.5.1. Расчет конвейерных сушилок для шпона, намазанного клеем

- •5.7. Склеивание фанеры

- •5.7.1. Сборка пакетов

- •Режимы холодной подпрессовки

- •5.7.2. Режимы склеивания фанеры и расчет прессового оборудования

- •Число пакетов на этаже пресса

- •Удельное давление прессования по ступеням для фанеры марок

- •Значения коэффициентов а, в, с

- •Контрольные вопросы

- •5.8. Расчет линии пропитки бумаги

- •Техническая характеристика горизонтальной пропиточной машины

- •5.9. Оборудование для обрезки и шлифования фанеры

- •6. Расчет фонда заработной платы

- •Определение расчетного количества рабочих в смену

- •7. Расчет себестоимости продукции

- •8. Планировка оборудования в цехе

- •Заключение

- •Библиографический список

- •424000 Йошкар-Ола, пл. Ленина, 3

- •424006 Йошкар-Ола, ул. Панфилова, 17

5.1. Обоснование выбора оборудования

При выборе оборудования для технологического процесса необходимо учитывать следующие требования:

1) станки должны быть современные, отечественного или зарубежного производства и подобраны по справочникам, по каталогам деревообрабатывающего оборудования с учетом технологических особенностей изготовления фанерной продукции;

2) на оборудовании необходимо обеспечить возможность обработки материалов заданных размеров с максимальным выходом продукции;

3) станки необходимо выбирать с учетом минимального энергопотребления, максимальной загрузки и экономически эффективные;

4) габариты оборудования должны вписываться в размеры цеха и удовлетворять условиям монтажа.

В курсовом проекте для выбранного оборудования необходимо дать основную техническую характеристику, необходимую для последующих расчетов, и оформить её в виде ведомости оборудования.

Контрольные вопросы

-

По каким критериям выбирают оборудование для технологического процесса?

-

В каком виде необходимо оформить выбранное оборудование?

5.2. Гидротермическая обработка сырья

Для придания древесине пластичности, повышения качества окорки и лущения, получения гладкого и прочного шпона, проводят гидротермическую обработку сырья. Тепловая обработка сырья может проводиться по мягким режимам, применяемым в открытых варочных бассейнах с температурой воды 30...45 °С и по жестким режимам в закрытых бассейнах с температурой воды 60...80 °С [10, 16].

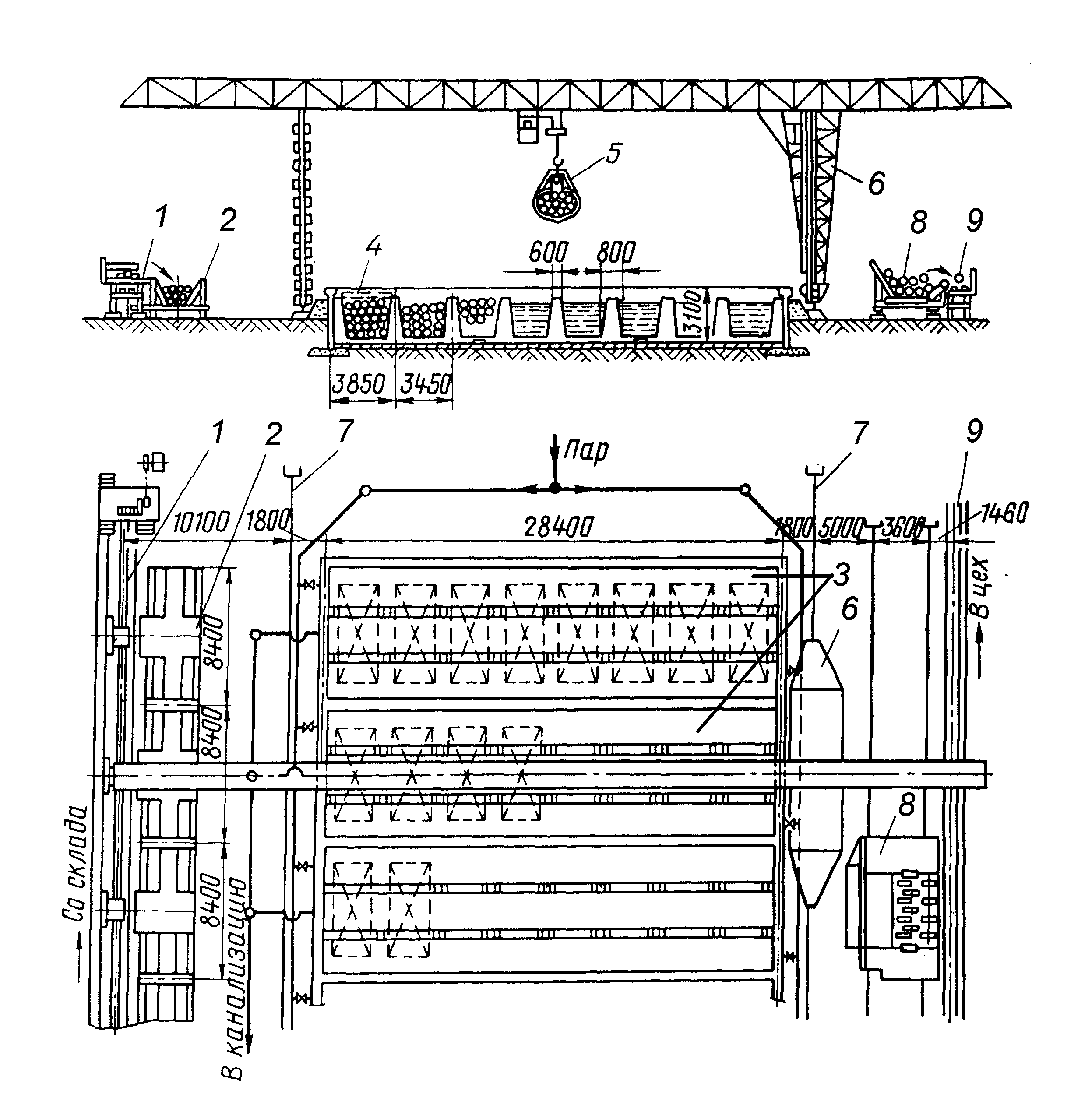

Наиболее распространены открытые бассейны, состоящие из железобетонных секций, которые могут быть разделены на отсеки (см. рис. 5.2) или без них. Размеры открытых бассейнов по длине зависят от пролета выбранного крана, а по ширине от длины обрабатываемых кряжей.

Загрузка сырья может осуществляться в пучках, в специальных контейнерах и с помощью грейферных захватов. Для погрузочноразгрузочных работ наибольшее применение получили грузоподъемные краны ККС10; ККЛ12,5; ККЛ32 [15].

Часовая производительность консольно-козловых кранов, м3/ч, определяется по формуле

![]() ,

(5.1)

,

(5.1)

где V0 – средний объем пачки бревен, м3; K1 – коэффициент использования рабочего дня: K1 = 0,9; K2 – коэффициент использования крана: K2 = 0,8...0,85; T – цикл обработки одной пачки груза: T = 240...400 с.

Рис. 5.2. Схема открытого варочного бассейна для тепловой обработки кряжей: 1 загрузочный цепной конвейер со сбрасывателями; 2 накопители кряжей, число которых равно числу секций; 3 секции бассейна; 4 отсеки бассейна со съемными крышками; 5 грейферные захваты консольно-козлового крана; 6 консольно-козловый кран; 7 подкрановые рельсы; 8 передвижной перегрузчик, перемещающийся по рельсам; 9 разгрузочный конвейер

Средний объем пачки бревен

V0

=![]() ,

(5.2)

,

(5.2)

где P грузоподъемность грейфера, т; M – масса грейфера, т [14].; K – коэффициент загрузки: K = 0,5; P1 – средняя плотность древесины: P1 = 0,8 т/м3.

При длине кряжа Lкр = 1,6 м средняя часовая производительность крана составит П = 22 м3/ч; при Lкр = 3,2 м производительность П = 44 м3/ч, при Lкр = 6,0 м П = 59 м3/ч.

Сменная производительность одной секции открытого варочного бассейна, м3/смену, рассчитывается следующим образом:

Псм

=

![]() ,

,

![]() ,

(5.3)

,

(5.3)

где Е

–

емкость

одной секции, м3;

T

– продолжительность

смены, ч;

τ1

продолжительность теплообработки, ч;

τ2

– время,

затрачиваемое на загрузку и разгрузку

секции; L –

длина секции: L

= 28,4 м для

крана ККС-10 с шириной пролета 32 м и

расстоянием от подкрановых путей до

бассейна 1,8 м; B

– ширина

секции, равная длине загружаемых кряжей

с некоторым запасом (для конструкции,

разработанной Гипродревом): B

= 8,4 м при

длине кряжа 6,5 м; Н

– глубина

секции: Н =

2...3 м;

![]() – коэффициент заполнения:

– коэффициент заполнения:

![]() = 0,5.

= 0,5.

![]()

![]() ,

(5.4)

,

(5.4)

где τтабл – табличное значение времени проварки (табл. 5.1); Kп – коэффициент породы древесины: для сосны, ели, кедра Kп = 1,0; для лиственницы Kп = 1,2; Kд – коэффициент способа доставки: при сплавном способе Kд = 1,2; при доставке по железной дороге Kд = 1,0; Kх – коэффициент способа хранения: при дождевании, водном хранении Kх = 1,0; при влагозащитной замазке Kх = 1,2; при плотной укладке Kх = 1,4; Пч – часовая производительность крана, м3/ч.

Таблица 5.1

Режимы обработки сырья в открытых бассейнах, t = 40 °C

|

Диаметр сырья |

Время проварки, час, при температуре воздуха, °C |

|||||

|

свыше 0 |

до –10 |

до –20 |

до –30 |

до –40 |

||

|

До 20 21…25 26...30 31…35 36…60 |

Лиственные породы |

|||||

|

5 7 10 16 16…24 |

7 10 18 23 23…60 |

10 14 24 30 30…84 |

12 16 28 35 35…98 |

14 18 30 40 40…112 |

||

|

До 25 26…35 36…45 46…60 |

Хвойные породы |

|||||

|

6… 8 12…17 21…23 38…50 |

11 22 35 68 |

16 30 50 84 |

17 34 56 98 |

19 39 65 116 |

||

Необходимое число секций варочного бассейна определяется по формуле

т = С0 / Псм , (5.5)

где С0 – сменное задание по сырью, м3.

С учетом чистки бассейна принимают дополнительно одну секцию.

К недостаткам обработки в открытых варочных бассейнах можно отнести неравномерность проварки сырья в пучках и повышенные теплопотери в зимний период при отсутствии крышек над бассейном.

Для тепловой обработки небольших партий чураков и в районах Сибири применяют закрытые варочные бассейны с загрузкой в контейнерах и с мотовилом [4, 11, 16]. Закрытые бассейны предназначены для тепловой обработки чураков внутри помещения при t = 60…70 С.

Часовая производительность варочного бассейна с мотовилом

![]() ,

,

![]() ,

(5.6)

,

(5.6)

где Ки – коэффициент использования рабочего времени: Ки = 0,95; КЗ – коэффициент заполнения бассейна: КЗ = 0,6; R – радиус мотовила, м, R = 2,5; 2,75; 3,5; l – длина чурака, м; τ – время прогрева чураков в закрытых бассейнах, ч (табл. 5.2 [4]).

Количество бассейнов определяется аналогично формуле (5.5).

Пример. При производительности крана Пч = 40 м3/ч, для рассматриваемой конструкции открытого варочного бассейна

![]() = 28,4

8,4

2,5

0,5 = 298,5 м3;

= 28,4

8,4

2,5

0,5 = 298,5 м3;

τ2 = 2Е / Пч = 2 298,5 / 40 = 11,05 ч.

Производительность секции будет равна

Псм

=

![]() = 298,5

= 298,5

![]() =

58,2 м3/см.

=

58,2 м3/см.

Таблица 5.2