- •Оглавление

- •5.5. Оборудование для сушки шпона 59

- •5.6. Оборудование для сортировки лущеного шпона и его нормализации 64

- •Предисловие

- •Введение

- •1. Общие требования к выполнению работ

- •2. Задание на курсовое проектирование

- •2.1. Состав курсового проекта

- •Введение. Задачи промышленности по совершенствованию технологии выпускаемой продукции.

- •2.2. Производственная программа

- •Данные для вариантов задач

- •3. Характеристика выпускаемой продукции и сырья

- •3.1. Характеристика выпускаемой продукции по требованиям стандартов

- •3.2. Сырье для производства фанеры и способы его хранения

- •Сортность и размеры фанерного сырья различных пород древесины

- •Классы стойкости древесины по гост 9014.0

- •4. Расчет сырья и материалов в производстве фанеры

- •4.1. Расчет лесоматериалов

- •Размеры листов фанеры и отходы при обрезке

- •Поправочные коэффициенты на длину чураков

- •Нормативы березового сырья длиной 1,6 м на 1 м3 сырого шпона

- •Значения упрессовки, коэффициетов k1, k3, k4

- •Величина коэффициентов k6 , k7

- •Типы лущильных станков

- •Средние диаметры карандашей при лущении чураков в станках с телескопическими шпинделями

- •4.1.1. Методика расчета материалов по электронной таблице «excel»

- •Адреса ячеек в электронной таблице для коэффициентов

- •4.2. Расчет клеевых материалов

- •Нормы расхода клея при контактном способе нанесения на клеевых вальцах

- •4.2.1. Расчет декоративной бумаги и пропиточной смолы

- •Категории бумаг для облицовки

- •4.2.2. Расчет расхода смолы сбс-1 и спирта

- •5. Схема технологического процесса выпускаемой продукции

- •5.1. Обоснование выбора оборудования

- •5.2. Гидротермическая обработка сырья

- •Режимы обработки сырья в закрытых бассейнах

- •5.3. Оборудование окорочно-распиловочного участка

- •Цикл обработки лесоматериала на круглопильных станках

- •5.4. Линии лущения-рубки шпона

- •5.5. Оборудование для сушки шпона

- •Коэффициент циркуляции воздуха

- •5.5.1. Расчет конвейерных сушилок для шпона, намазанного клеем

- •5.7. Склеивание фанеры

- •5.7.1. Сборка пакетов

- •Режимы холодной подпрессовки

- •5.7.2. Режимы склеивания фанеры и расчет прессового оборудования

- •Число пакетов на этаже пресса

- •Удельное давление прессования по ступеням для фанеры марок

- •Значения коэффициентов а, в, с

- •Контрольные вопросы

- •5.8. Расчет линии пропитки бумаги

- •Техническая характеристика горизонтальной пропиточной машины

- •5.9. Оборудование для обрезки и шлифования фанеры

- •6. Расчет фонда заработной платы

- •Определение расчетного количества рабочих в смену

- •7. Расчет себестоимости продукции

- •8. Планировка оборудования в цехе

- •Заключение

- •Библиографический список

- •424000 Йошкар-Ола, пл. Ленина, 3

- •424006 Йошкар-Ола, ул. Панфилова, 17

Цикл обработки лесоматериала на круглопильных станках

|

Dк, см |

18 |

20 |

25 |

30 |

35 |

40 |

|

Z, с |

8,0 |

8,6 |

10,3 |

12,8 |

16,4 |

22,0 |

Необходимое количество оборудования рассчитывается по формуле

т = С0 / Псм ; Псм = 8 Пч, (5.9)

где С0 сменное задание по сырью, м3.

Контрольные вопросы

-

Какое оборудование используется для окорки и раскряжевки лесоматериалов?

-

Каковы требования при выборе окорочных станков?

-

Какие параметры влияют на производительность станков для раскряжевки сырья?

-

Как определяется количество оборудования для сменного задания по производству сырья?

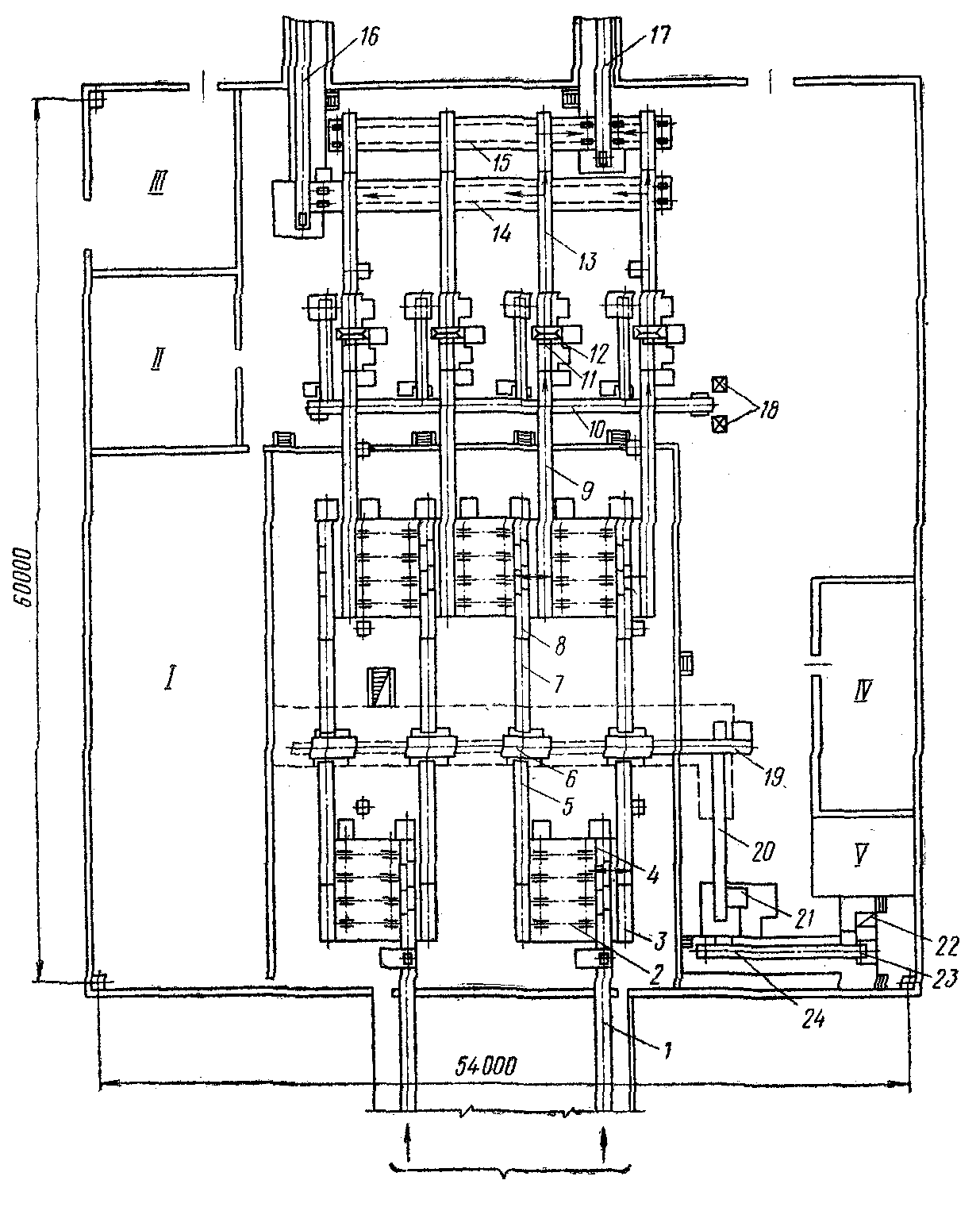

Рис. 5.3. Схема окорочно-распиловочного участка: 1 бревнотаска; 2 поперечный цепной транспортерпитатель; 3, 5 рольганги для подачи сырья к окорочному станку; 4,8 распределительные рольганги с пневмосбрасывателями; 6 окорочный станок ОК-66-М; 7, 9 рольганги для удаления окоренного сырья; 10, 11 ленточные транспортеры для отходов; 12 пильный агрегат АПЗ; 13 рольганг для чураков с механическим сбрасывателями; 14,15 поперечные цепные транспортеры; 16, 17 бревнотаски для подачи чураков в лущильный цех; 18 контейнеры для отходов; 19, 20 скрепковый транспортер для удаления и подачи коры к корорубке; 21 корорубка КР-6; 22 приемный поток транспортера; 23 короотжимной пресс КП-6; 24 скрепковый транспортер для подачи коры к прессу; IV производственные помещения

5.4. Линии лущения-рубки шпона

Основой технологического процесса производства шпона является операция лущения, которая выполняется на лущильных станках различного типа. Лущильные станки являются оборудованием с высокой степенью механизации и с частичной автоматизацией ряда операций. Они работают в поточной полуавтоматической линии лущения-рубки шпона, которая состоит из следующих типов оборудования [14, 15]:

поперечный транспортер-накопитель с механизмом поштучной выдачи бревен СБ790;

центровочно-загрузочное устройство ЦЗУ-17-10 для станка ЛУ-17-10 или РК-10, РК-15, РК-20 для станков фирмы "Рауте;

лущильный станок ЛУ1710 или станки фирмы "Рауте" 3VKKT66/L65, 3VKKT78/L65 и др.;

конвейер-петлеукладчик цепной или узколенточный длиной от 12 до 18 метров;

конвейер для карандашей цепной;

конвейер для шпона-рванины широколенточный;

автоматические ножницы НФ-184 и APLU-68KM, APLU-78KM фирмы "Рауте"и др.;

механизм укладки шпона в стопы VP15868/70 и др.

Производительность лущильного станка определяют по продолжительности цикла лущения чураков, который вычисляют по формулам

Z1 = T1 + T2 +T3 + T4 + T7 + T8 + T9 , (5.10)

Z2 = T1 + T2 +T3 + T4 + T7 + T8 + T9 ,

Z3 = T1 + T2 +T3 + T4 + T7 + T8 + T9 ,

где Z1 , Z2, Z3 – цикл лущения в секундах для каждого диаметра; Т1 – время установки чурака: Т1 = 4,2 с [14]; Т2 – время на зажим чурака шпинделями: Т2 = 1,7 с; Т3 подвод суппорта: Т3 = 0,6 с; Т4 (Т5,Т6) – продолжительность оцилиндровки, лущения чураков различных диаметров, с, причем

Т4 = 30 ((В0 + 0,02) d1 G1) / (Sш N1), (5.11)

Т5 = 30 ((В0 + 0,02) d2 – G2) / (Sш N2),

Т6 = 30 ((В0 + 0,02) d3 G3) / (Sш N3),

где В0 – коэффициент формы чурака, для березы В0 = 0,935 + 0,167L0; L0 – длина чурака, м; d 1, d 2 d 3 – диаметры чураков, мм; Sш – толщина шпона, мм; G1, G2, G3 – диаметры карандашей, мм; N1, N2, N3 – число оборотов шпинделей в минуту; T7 – отвод суппорта, T7 = 2,0 с; T8 – время прочистки засорений между лущильным ножом и прижимной линейкой: T8 = 0,7 с; T9 – время отвода суппорта: T9 = 2,0 с.

Сменную производительность лущильного станка в м3 сырого шпона для каждого диаметра определяют по формуле

Псм1 = 3600 · T · J1 · J2 · V1 / (Z1 · L1), (5.12)

Псм2 = 3600 · T · J1 · J2 · V2 / (Z2 · L2),

Псм3 = 3600 · T · J1 · J2 · V3 / (Z3 · L3),

где Псм – сменная производительность лущильного станка, м3; T – продолжительность смены, ч; J1 – коэффициент использования станка: J1 = 0,85...0,88; J2 – коэффициент использования рабочего времени: J2 = 0,9; V1, V2, V3 – объем одного чурака для данной партии сырья, м3; L1, L2, L3 – норматив расхода сырья на 1 м3 сырого шпона для данной партии, м3.

Сменную производительность ножниц для рубки шпона, м3/см, рассчитывают по следующим образом:

Псм.н = 3600T · J1 · J2 · L0 · B0 · 1,09 · Sш · 60 / (90 · Z0), (5.13)

где L0, B0, Sш – длина, ширина, толщина шпона, м; 1,09 – коэффициент, учитывающий усушку шпона; 60 – процент продолжительности рубки шпона от общего цикла, может составлять 60, 65, 70 % [1]; Z0 – цикл рубки одного листа шпона: Z0 = 2; 2,5; 3c.

Производительность линии лущения-рубки П1, П2, П3 для каждого диаметра принимают по минимальной производительности оборудования данного потока по производительности лущильного станка или по производительности ножниц для рубки. Если производительность ножниц меньше производительности лущильного станка, то производительность линии будет равняться производительности ножниц.

Средняя производительность линии составит

Псм = (П1X1 + П2X2 + П3X3) / (X1 + X2 + X3), (5.14)

где П1, П2, П3 – производительность линии по разным диаметрам партий чураков; X1, X2, X3 – процентное соотношение партий сырья.

Расчетное число линий лущения-рубки шпона определяют исходя из сменного задания по сырому шпону С1:

m = С1 / Псм. (5.15)

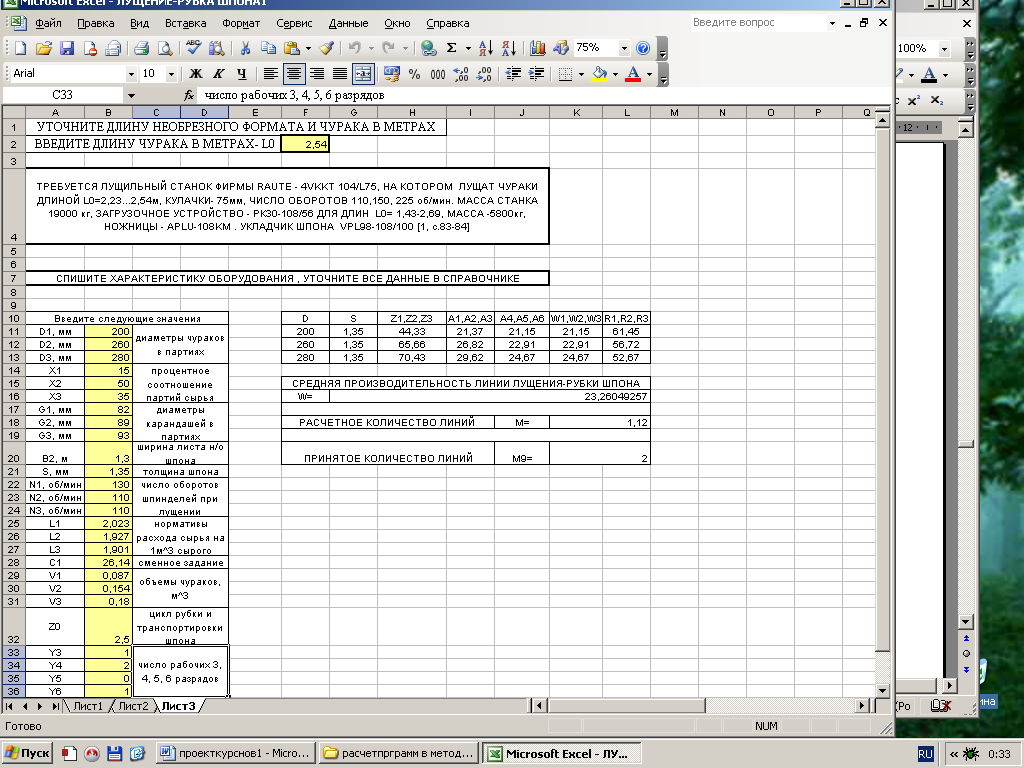

Расчет производительности оборудования для линии лущения -рубки шпона можно выполнить по предлагаемой программе в электронной таблице «Exel» на компьютере (рис. 5.4).

Рис 5.4. Пример расчета линии лушения-рубки для длины чурака 2,54 м по варианту 7

Предварительно необходимо ознакомиться с программой, уточнить тарифные ставки и ввести исходные данные по заданию.

Контрольные вопросы

-

Какое оборудование входит в линию лушения-рубки?

-

Как определяется призводительность каждого станка?

-

Как принимается производительность линии лушения-рубки?