- •Оглавление

- •5.5. Оборудование для сушки шпона 59

- •5.6. Оборудование для сортировки лущеного шпона и его нормализации 64

- •Предисловие

- •Введение

- •1. Общие требования к выполнению работ

- •2. Задание на курсовое проектирование

- •2.1. Состав курсового проекта

- •Введение. Задачи промышленности по совершенствованию технологии выпускаемой продукции.

- •2.2. Производственная программа

- •Данные для вариантов задач

- •3. Характеристика выпускаемой продукции и сырья

- •3.1. Характеристика выпускаемой продукции по требованиям стандартов

- •3.2. Сырье для производства фанеры и способы его хранения

- •Сортность и размеры фанерного сырья различных пород древесины

- •Классы стойкости древесины по гост 9014.0

- •4. Расчет сырья и материалов в производстве фанеры

- •4.1. Расчет лесоматериалов

- •Размеры листов фанеры и отходы при обрезке

- •Поправочные коэффициенты на длину чураков

- •Нормативы березового сырья длиной 1,6 м на 1 м3 сырого шпона

- •Значения упрессовки, коэффициетов k1, k3, k4

- •Величина коэффициентов k6 , k7

- •Типы лущильных станков

- •Средние диаметры карандашей при лущении чураков в станках с телескопическими шпинделями

- •4.1.1. Методика расчета материалов по электронной таблице «excel»

- •Адреса ячеек в электронной таблице для коэффициентов

- •4.2. Расчет клеевых материалов

- •Нормы расхода клея при контактном способе нанесения на клеевых вальцах

- •4.2.1. Расчет декоративной бумаги и пропиточной смолы

- •Категории бумаг для облицовки

- •4.2.2. Расчет расхода смолы сбс-1 и спирта

- •5. Схема технологического процесса выпускаемой продукции

- •5.1. Обоснование выбора оборудования

- •5.2. Гидротермическая обработка сырья

- •Режимы обработки сырья в закрытых бассейнах

- •5.3. Оборудование окорочно-распиловочного участка

- •Цикл обработки лесоматериала на круглопильных станках

- •5.4. Линии лущения-рубки шпона

- •5.5. Оборудование для сушки шпона

- •Коэффициент циркуляции воздуха

- •5.5.1. Расчет конвейерных сушилок для шпона, намазанного клеем

- •5.7. Склеивание фанеры

- •5.7.1. Сборка пакетов

- •Режимы холодной подпрессовки

- •5.7.2. Режимы склеивания фанеры и расчет прессового оборудования

- •Число пакетов на этаже пресса

- •Удельное давление прессования по ступеням для фанеры марок

- •Значения коэффициентов а, в, с

- •Контрольные вопросы

- •5.8. Расчет линии пропитки бумаги

- •Техническая характеристика горизонтальной пропиточной машины

- •5.9. Оборудование для обрезки и шлифования фанеры

- •6. Расчет фонда заработной платы

- •Определение расчетного количества рабочих в смену

- •7. Расчет себестоимости продукции

- •8. Планировка оборудования в цехе

- •Заключение

- •Библиографический список

- •424000 Йошкар-Ола, пл. Ленина, 3

- •424006 Йошкар-Ола, ул. Панфилова, 17

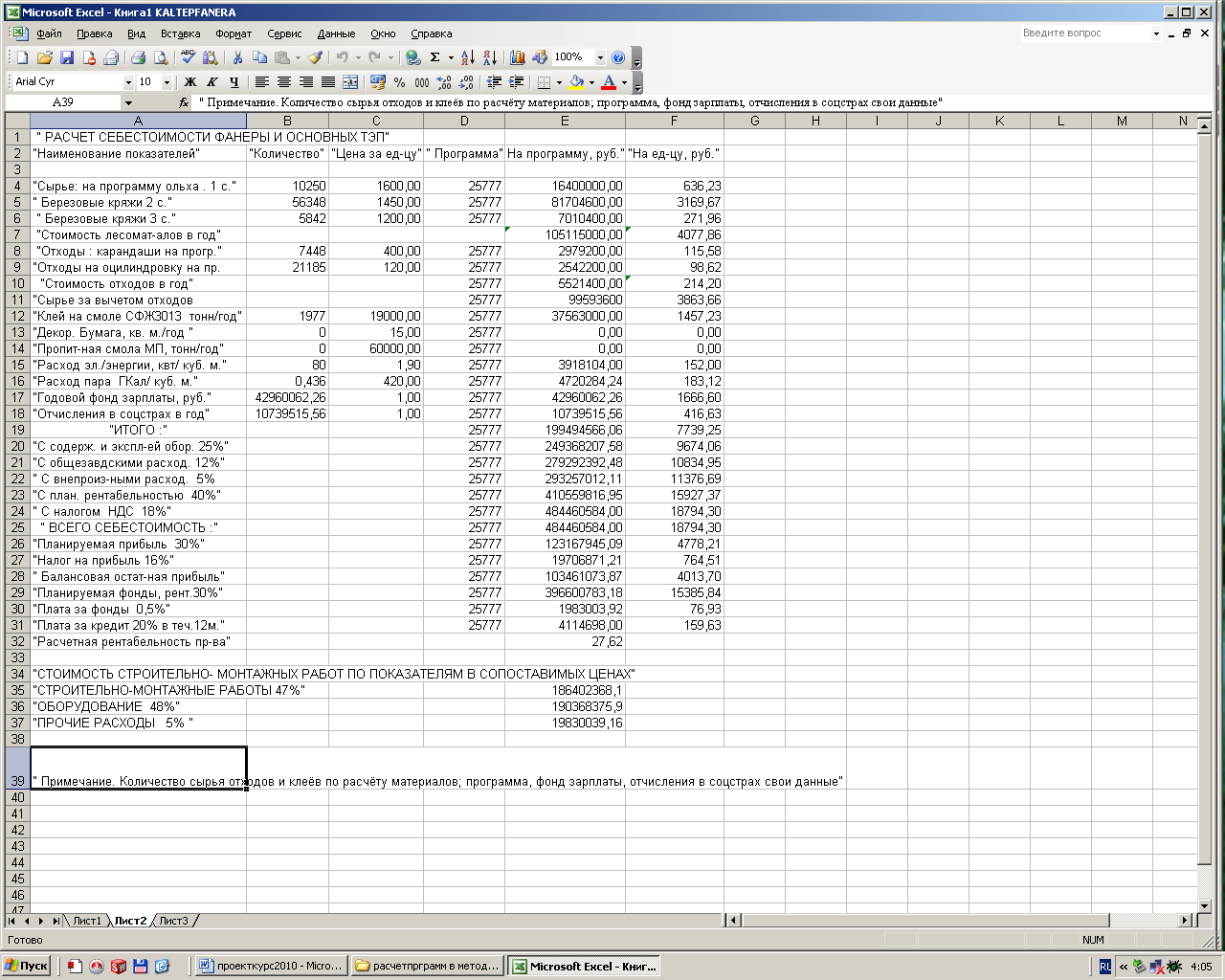

7. Расчет себестоимости продукции

При определении себестоимости продукции, калькуляции необходимо учитывать все расходы и начисления, формирующие данный экономический показатель.

Этот расчет можно выполнить на ЭВМ в табличном редакторе «Еxel» (рис.7.1).

При работе с программой необходимо подготовить данные для ввода в ЭВМ, которые определяли в предыдущих разделах.

Следует выяснить цены на лесоматериалы, клеи, для декоративной формы на облицовочную бумагу, пропиточные смолы и другие материалы. Для бакелизированной фанеры учитываем расход олеиновой кислоты. Если клей многокомпонентный, необходимо определить усредненную цену за одну тонну.

Расходы на амортизацию оборудования учитываются коэффициентом содержания и эксплуатации оборудования Е. Стоимость электроэнергии, пара определяем по удельному расходу их на 1 м3 фанеры. Для отдельных видов клееной слоистой древесины эти показатели приводятся в 4.

Например, расход электроэнергии на 1 м3 фанеры ФК, ФСФ составляет 70...78 кВт·ч, а на бакелизированную фанеру 146 кВт·ч. Расход пара на 1 м3 фанеры находится в пределах 0,410...0,436 Гкал.

Стоимость основных и оборотных фондов определяем по планируемой рентабельности производства, так как цены на оборудование и материалы отсутствуют в номенклатурных каталогах и прейскурантах и в последнее время постоянно изменяются.

Рис. 7.1. Пример расчета технико-экономических показателей

Налоги на прибыль составляют Е3 = 16 %, на добавленную стоимость Е2 = 18 %, на основные и нормируемые оборотные фонды на данный период времени Е5 = 0,5 %.

Если вводятся дополнительные налоги и начисления, то их необходимо учесть при корректировке программ на ЭВМ.

Расчетная рентабельность Р3, %, определяется по формуле

![]() ,

,

где D2 балансовая остаточная прибыль, р; Н5 плата за фонды, р; Н6 плата за банковский кредит, р.; Н7 фиксированные платежи, непредвиденные расходы, р; F сумма основных производственных и оборотных фондов.

При положительных результатах расчетная рентабельность варьирует в пределах 15…30 %.

По результатам расчета необходимо сделать соответствующие выводы по проекту.

Контрольные вопросы

-

В каких расчетах учитывается годовой фонд заработной платы и отчисления в социальное страхование?

-

Какие основные показатели учитываются при расчете себестоимости продукции?

-

Как рассчитывается рентабельность и в каких пределах может варьировать при положительных результатах работы производства?

8. Планировка оборудования в цехе

Для рационального проектирования промышленного здания архитекторам необходимо знание основ технологии производства. В свою очередь, инженеры-технологи должны знать основы строительного дела.

К промышленным зданиям предъявляются технологические (функциональные), технические, архитектурно-художественные и экономические требования.

К технологическим относят требования к пространству, на котором можно разместить технологическое и транспортное оборудование для перемещения заготовок; требования к световому режиму, воздушной среде, акустическому режиму.

Для размещения оборудования в фанерном производстве площадь цеха, м2, можно вычислить по укрупнённым показателям 10:

F = f ∙ P0,

где f – удельная площадь цеха: f = 0,3…0,4 м2/м3 для производства фанеры общего назначения ФК, ФСФ; f = 0,6…0,8 м2/м3 для производства бакелизированной фанеры и древесных слоистых пластиков ФБС, ФБВ, ДСП-Б; f = 0,5…0,6 м2/м3 для производства декоративной фанеры ДФ-1, ДФ-2, ДФ-3, ДФ-4; Р0 годовая производственная программа, м3.

К техническим относят требования к использованию модульной системы при проектировании, возможность привязки существующей планировки к типовым проектам и типовым конструкциям промышленных зданий.

Основной размерный модуль, применяемый при проектировании в строительстве М = 100 мм. Для больших размеров существуют кратные данному размеру модули:

6М = 600 мм; 12М = 1200 мм, 30М = 3000мм,

Например, с учетом кратного модуля 60М = 6000 мм, пролёт ферм может составлять 3∙60М = 18000 мм, 4∙60М = 24000 мм, шаг между колоннами 60М = 6000 мм, а внутри здания шаг может быть 2∙60М = 12000 мм.

Для деревообрабатывающих производств целесообразно принимать здания с перекрытиями из железобетонных конструкций с пролётами ферм 18 м; 24 м.

При производстве фанеры общего назначения можно принять фермы с пролётом 18 м, а для бакелизированной фанеры на участке сборки и прессования 24 м [19]. Шаг колонн по длине здания 6 м. При производственной необходимости можно запланировать внутри здания шаг колонн 12 м.

Длину здания L, м, можно определить по формуле

L= F / (J ∙ N),

где J – длина пролета фермы, м; N – число ферм по ширине здания.

Пример. Определить площадь и длину промышленного цеха для производства фанеры ФСФ при годовой программе 32000 м3 в год.

Площадь цеха

F = f ∙ P0 = 0,3 ∙ 32000 = 9600 м2.

Длина цеха составляет

L = 9600 / (18 ∙ 4) = 133 м.

При шаге конструкций В = 6 м число колонн по стенам длины здания

К

= 2![]()

Внутри здания с 4-мя пролетами число колонн составит 3 ∙ 23 = 69.

При таких размерах здания чертеж целесообразно выполнять в масштабе 1 : 200.

Размер колонн в поперечном сечении 400×400 мм. Высота колонн от нулевой отметки пола может быть 4,8 м; 5,4 м; 6 м; 7,2 м; 8,4 м, т.е не достигает нижнего пояса фермы, и это необходимо учитывать при выборе сушильных агрегатов, прессов и широколенточных шлифовальных станков.

Перед расстановкой оборудования необходимо нанести на плане здания внутренние колонны.

Толщина кирпичных стен промышленного здания составляет 500 мм, а железобетонных панелей 300 мм, 400 мм.

Размеры панелей по длине и ширине соответственно составляют 6000×1200 мм, 6000×1800 мм.

Размеры оконных проемов шириной 2966 мм, 4490 мм и высотой соответственно 1690 мм, 1764 мм. В оконных проемах большой высоты коробки выполняют в два яруса.

Размер наружных дверей 4000×4000 мм.

Размещая оборудование на плане, необходимо учитывать его габаритные размеры.

Длина транспортеров-петлеукладчиков может составлять 18…24 м.

Расстояние станков от колонн и стен должно быть не менее 1 м. Расстояние между сушилками должно быть больше длины роликов, т.е. не менее 4,5…5 м.

Предусмотреть проезды для перевоза шпона на электропогрузчиках, места для сортировки, хранения сухого шпона, укладки готвой фанеры, рабочие места.

Для свободного перемещения электропогрузчика вдоль цеха и между оборудованием от операции к операции должы быть проезды шириной не менее 4…5 м

Организация рабочих мест на участках приведена в 4, 15. Примеры плана цеха для различных видов фанерной продукции приведены на рис. 8.1, 8.2, 8.3, а спецификации к ним на рис. 8.4, 8.5, 8.6

Контрольные вопросы

-

Какие требования предъявляются к промышленным зданиям?

-

Как рассчитывается площадь цеха для разных видов фанеры?

-

Какие размеры пролетов железобетонных конструкций?

-

Каков шаг колонн?

-

Как рассчитывается длина здания?

-

Какие требования к толщине стен, размерам окон, дверей?

-

Какое расстояние предусматривается для прездов, между станками, до стен, для рабочих местов?

Рис. 8.1 План цеха по производству фанеры общего назначения

Рис. 8.2 План цеха по производству декоративной фанеры

Рис. 8.3 План цеха по производству бакелизированной фанеры

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

||||||||

|

|

|

|

|

Документация |

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

План цеха |

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

А4 |

|

1 |

|

Бревнонакопитель |

1 |

|

||||||||

|

|

|

2 |

|

Транспортер подающий |

2 |

|

||||||||

|

|

|

3 |

|

Приемный транспортер |

1 |

|

||||||||

|

|

|

4 |

ОК-63 |

Станок окорочный |

1 |

|

||||||||

|

|

|

5 |

АЦ-1 |

Круглопильный станок |

1 |

|

||||||||

|

|

|

6 |

|

Приемный рольганг |

1 |

|

||||||||

|

|

|

7 |

|

Конвейер цепной |

1 |

|

||||||||

|

|

|

8 |

|

Подающий траенспортер |

1 |

|

||||||||

|

|

|

9 |

|

Бревносбрасыватель |

1 |

|

||||||||

|

|

|

10 |

|

Транспортер поперечный |

1 |

|

||||||||

|

|

|

11 |

|

Транспортер цепной |

1 |

|

||||||||

|

|

|

12 |

|

Транспортер для карандашей |

1 |

|

||||||||

|

|

|

13 |

|

Транспортер для шпона-рван. |

1 |

|

||||||||

|

|

|

14 |

|

Машина рубительная |

2 |

|

||||||||

|

|

|

15 |

ПСРГ-10 |

Устройство загрузочное |

3 |

|

||||||||

|

|

|

16 |

3VKKT 66/L67 |

Станок лущильный |

3 |

|

||||||||

|

|

|

17 |

|

Транспортер для шпона |

3 |

|

||||||||

|

|

|

18 |

APL-68 |

Ножницы |

3 |

|

||||||||

|

|

|

19 |

VPL-68/70 |

Укладчик шпона |

3 |

|

||||||||

|

|

|

20 |

|

Устройство загрузочное |

3 |

|

||||||||

|

|

|

21 |

СРГ-25М |

Сушилка роликовая газовая |

3 |

|

||||||||

|

|

|

22 |

ПСРГ-10 |

Устройство разгрузочное |

3 |

|

||||||||

|

|

|

23 |

|

Транспортер роликовый |

3 |

|

||||||||

|

|

|

24 |

ПШ |

Станок шпонопочиночный |

3 |

|

||||||||

|

|

|

25 |

НГ-18-1 |

Ножницы гильотинные |

1 |

|

||||||||

|

|

|

|

|

|

КП ДОП 250403.65 XXXX ПЦ |

|||||||||

|

|

|

|

|

|

||||||||||

|

Изм |

Лист |

№ док. |

Подп. |

Дата |

||||||||||

|

Разраб. |

|

|

|

План цеха по производству фанеры ФК

|

Литера |

Лист |

Листов |

|||||||

|

Провер. |

|

|

|

|

|

|

||||||||

|

|

|

|

|

ТД41 |

||||||||||

|

Н.контр. |

|

|

|

|||||||||||

|

Утв. |

|

|

|

|||||||||||

Рис. 8.4. Спецификация к плану цеха по производству фанеры общего назначения (начало)

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Прим |

||||||

|

|

|

26 |

РС-9 |

Станок ребросклеивающий |

1 |

|

||||||

|

|

|

27 |

КВ-18 |

Клеевые вальцы |

1 |

|

||||||

|

|

|

28 |

|

Стол для сборки пакетов |

1 |

|

||||||

|

|

|

29 |

|

Загрузочное устройство |

2 |

|

||||||

|

|

|

30 |

ДО 838 Б |

Пресс для подпрессовки |

|

|

||||||

|

|

|

31 |

|

Рольганг для подпр. пакетов |

|

|

||||||

|

|

|

32 |

|

Загрузочное устройство |

|

|

||||||

|

|

|

33 |

30 VPH |

Пресс для склеивания фанеры |

|

|

||||||

|

А |

|

34 |

|

Разгрузочное устройство |

А |

|

||||||

|

|

|

35 |

ЦФА-160 |

Круглопильный станок |

|

|

||||||

|

|

|

36 |

Ц-6 |

Станок универсальный |

|

|

||||||

|

|

|

37 |

ДКЩ1 |

Станок шлифовальный |

|

|

||||||

|

|

|

38 |

|

Линия сортировки фанеры |

|

|

||||||

|

|

|

39 |

|

Склад готовой продукции |

|

|

||||||

|

|

|

30 |

ДО 838 Б |

Пресс для подпрессовки |

|

|

||||||

|

|

|

31 |

|

Рольганг для подпр. пакетов |

|

|

||||||

|

|

|

32 |

|

Загрузочное устройство |

|

|

||||||

|

|

|

33 |

30 VPH |

Пресс для склеивания фанеры |

|

|

||||||

|

А |

|

34 |

|

Разгрузочное устройство |

А |

|

||||||

|

|

|

35 |

ЦФА-160 |

Круглопильный станок |

|

|

||||||

|

|

|

36 |

Ц-6 |

Станок универсальный |

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

План цеха по производству фанеры ФК

|

Лист |

||||||

|

|

|

|

|

|

||||||||

|

Изм |

Лист |

№ док. |

Подп. |

Дата |

|

|||||||

Рис. 8.4. Спецификация к плану цеха по производству фанеры общего назначения (окончание)

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Прим |

||||||||

|

|

|

|

|

Документация |

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

А4 |

|

1 |

|

Бревнотаскаь |

1 |

|

||||||||

|

|

|

2 |

ВК-16 |

Станок окорочный |

2 |

|

||||||||

|

|

|

3 |

|

Транспортер продольный |

1 |

|

||||||||

|

|

|

4 |

|

Бревносбрасыватель |

1 |

|

||||||||

|

|

|

5 |

|

Поперечный транспортер |

1 |

|

||||||||

|

|

|

6 |

АПЗ |

Круглопильный станок |

1 |

|

||||||||

|

|

|

7 |

|

Закрытый варочный бассейн |

1 |

|

||||||||

|

|

|

8 |

|

Цепной транспортер |

1 |

|

||||||||

|

|

|

9 |

|

Поперечный траенспортер |

1 |

|

||||||||

|

|

|

10 |

СБ-720 |

Накопитель чураков |

1 |

|

||||||||

|

|

|

11 |

ЦЗУ 17-10 |

Центрово-загрузоч. устройство |

1 |

|

||||||||

|

|

|

12 |

ЛУ 17-10 |

Станок лущильный |

1 |

|

||||||||

|

|

|

13 |

|

Конвейер для шпона-рванины |

1 |

|

||||||||

|

|

|

14 |

|

Машина рубительная |

2 |

|

||||||||

|

|

|

15 |

|

Транспортер петлеукладчик |

3 |

|

||||||||

|

|

|

16 |

НФ-18-3 |

Ножницы |

3 |

|

||||||||

|

|

|

17 |

|

Шпоноукладчик |

3 |

|

||||||||

|

|

|

18 |

ПСРГ-10 |

Устройство загрузочное |

3 |

|

||||||||

|

|

|

19 |

СРГ-25 |

Сушилка роликовая газовая |

3 |

|

||||||||

|

|

|

20 |

|

Устройство разгрузочное |

3 |

|

||||||||

|

|

|

21 |

|

Транспортер роликовый |

3 |

|

||||||||

|

|

|

22 |

ПШ |

Станок шпонопочиночный |

3 |

|

||||||||

|

|

|

23 |

НГ-18-1 |

Ножницы гильотинные |

3 |

|

||||||||

|

|

|

24 |

РС-9 |

Станок ребросклеивающий |

3 |

|

||||||||

|

|

|

25 |

|

Линия пропитки бумаги |

1 |

|

||||||||

|

|

|

26 |

КВ-18 |

Клеевые вальцы |

1 |

|

||||||||

|

|

|

27 |

|

Стол для сборки пакетов |

4 |

|

||||||||

|

|

|

28 |

|

Загрузочное устройство |

4 |

|

||||||||

|

|

|

29 |

30 VPH |

Пресс для склеивания фанеры |

2 |

|

||||||||

|

|

|

30 |

|

Разгрузочное устройство |

1 |

|

||||||||

|

|

|

31 |

ЦФА-160 |

Круглопильный станок |

1 |

|

||||||||

|

|

|

|

|

|

КП ДОП 250403.65 XXXX ПЦ |

|||||||||

|

|

|

|

|

|

||||||||||

|

Изм |

Лист |

№ док. |

Подп. |

Дата |

||||||||||

|

Разраб. |

|

|

|

План цеха по производству фанеры ДФ

|

Литера |

Лист |

Листов |

|||||||

|

Провер. |

|

|

|

|

|

|

||||||||

|

|

|

|

|

ТД41 |

||||||||||

|

Н.контр. |

|

|

|

|||||||||||

|

Утв. |

|

|

|

|||||||||||

Рис. 8.5. Спецификация к плану цеха по производству декоративной фанеры

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Прим |

||||||||

|

|

|

|

|

Документация |

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

А4 |

|

1 |

АПЗ |

Круглопильный станок |

1 |

|

||||||||

|

|

|

2 |

|

Транспортер продольный |

2 |

|

||||||||

|

|

|

3 |

|

Поперечный траенспортер |

1 |

|

||||||||

|

|

|

4 |

|

Закрытый варочный бассейн |

1 |

|

||||||||

|

|

|

5 |

|

Транспортер продольный |

1 |

|

||||||||

|

|

|

6 |

VK-26 |

Станок окорочный |

1 |

|

||||||||

|

|

|

7 |

|

Транспортер |

1 |

|

||||||||

|

|

|

8 |

СБ-720 |

Накопитель чураков |

1 |

|

||||||||

|

|

|

9 |

|

Центрово-загрузоч. устройство |

1 |

|

||||||||

|

|

|

10 |

|

Конвейер для шпона-рванины |

1 |

|

||||||||

|

|

|

11 |

|

Машина рубительная |

1 |

|

||||||||

|

|

|

12 |

ЛУ 17-10 |

Станок лущильный |

1 |

|

||||||||

|

|

|

13 |

|

Транспортер петлеукладчик |

1 |

|

||||||||

|

|

|

14 |

НФ-18-3 |

Ножницы |

2 |

|

||||||||

|

|

|

15 |

|

Шпоноукладчик |

3 |

|

||||||||

|

|

|

16 |

ПСРГ-10 |

Устройство загрузочное |

3 |

|

||||||||

|

|

|

17 |

СРГ-25 |

Сушилка роликовая газовая |

3 |

|

||||||||

|

|

|

18 |

|

Устройство разгрузочное |

3 |

|

||||||||

|

|

|

19 |

ПШ |

Станок шпонопочиночный |

3 |

|

||||||||

|

|

|

20 |

НГ-18 |

Ножницы гильотинные |

3 |

|

||||||||

|

|

|

21 |

|

Транспортер роликовый |

3 |

|

||||||||

|

|

|

22 |

|

Этажерка для шпона |

3 |

|

||||||||

|

|

|

23 |

РС-9 |

Станок ребросклеивающий |

3 |

|

||||||||

|

|

|

24 |

КВ-18 |

Клеевые вальцы |

3 |

|

||||||||

|

|

|

25 |

НИИФ-СТ-4 |

Сушилка для осмоленного шпона |

1 |

|

||||||||

|

|

|

26 |

|

Стол для сборки пакетов |

1 |

|

||||||||

|

|

|

27 |

|

Конвейер |

4 |

|

||||||||

|

|

|

28 |

|

Загрузочное устройство |

4 |

|

||||||||

|

|

|

29 |

Д404 КФ |

Пресс для склеивания фанеры |

2 |

|

||||||||

|

|

|

30 |

|

Разгрузочное устройство |

1 |

|

||||||||

|

|

|

31 |

ЦТЗФ-1 |

Форматнообрезной станок |

1 |

|

||||||||

|

|

|

|

|

|

КП ДОП 250403.65 XXXX ПЦ |

|||||||||

|

|

|

|

|

|

||||||||||

|

Изм |

Лист |

№ док. |

Подп. |

Дата |

||||||||||

|

Разраб. |

|

|

|

План цеха по производству фанеры ФБС

|

Литера |

Лист |

Листов |

|||||||

|

Провер. |

|

|

|

|

|

|

||||||||

|

|

|

|

|

ТД41 |

||||||||||

|

Н.контр. |

|

|

|

|||||||||||

|

Утв. |

|

|

|

|||||||||||

Рис. 8.6. Спецификация к плану цеха по производству бакелизированной фанеры