- •1. Нормирование требований к точности в машиностроении. Взаимозаменяемость

- •1.1. Понятие о взаимозаменяемости и ее видах

- •1.2. Основные понятия о точности в машиностроении

- •1.2.1. Точность и виды точности, используемые в машиностроении

- •1.2.2. Причины появления погрешностей геометрических параметров элементов деталей

- •1.3. Виды документов по нормированию точности. Стандарты и стандартизация. Сертификация

- •2. Нормирование точности размеров в машиностроении

- •2.1. Основные понятия о размерах, отклонениях и посадках

- •Графическое изображение размеров и отклонений

- •2.1.2. Основные понятия о посадках (сопряжениях, соединениях)

- •2.1.3. Посадки в системе отверстия и в системе вала

- •2.2. Единая система допусков и посадок для гладких элементов деталей

- •2.2.3. Единица допуска I

- •2.2.4. Ряды точности (ряды допусков)

- •2.2.5. Поля допусков отверстий и валов

- •2.2.6. Посадки в системе отверстия и системе вала

- •2.2.7. Нормальная температура

- •2.3. Нормирование точности размеров в размерных цепях

- •2.3.1. Основные понятия о размерных цепях

- •2.3.2. Виды размерных цепей

- •2.3.3. Типы задач, решаемых с помощью размерных цепей

- •2.3.4. Вывод основного уравнения размерных цепей.

- •2.3.5. Способы решения прямой задачи

- •2.3.6. Обеспечение точности размерных цепей при неполной взаимозаменяемости

- •2.3.7. Метод групповой взаимозаменяемости (селективная сборка).

- •2.3.8. Методы регулирования и пригонки

- •3. Допуски формы и расположения поверхностей.

- •3.1. Допуски формы и расположения поверхностей

- •3.1.1. Влияние отклонений формы и расположения поверхностей на качество изделий

- •3.1.2. Геометрические параметры деталей. Основные понятия

- •3.1.3. Отклонения и допуски формы

- •Виды допусков формы

- •3.1.4. Отклонения и допуски расположения поверхностей

- •Виды допусков расположения

- •3.1.5. Суммарные допуски и отклонения формы и расположения поверхностей

- •Виды суммарных допусков

- •3.1.6. Зависимые и независимые допуски

- •3.1.7. Указание допусков формы и расположения поверхностей на чертежах

- •4. Шероховатость поверхности

- •4.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •4.2. Параметры шероховатости поверхности

- •4.3. Нормирование параметров шероховатости поверхности

- •. Обозначение шероховатости поверхностей

- •5. Нормирование точности типовых элементов деталей и соединений в машиностроении.

- •5.1. Нормирование точности резьбовых соединений

- •5.1.1. Виды резьб

- •Треугольной

- •Трапецеидальной

- •Пилообразной

- •Круглой

- •Прямоугольной

- •5.1.2. Основные параметры метрической резьбы

- •Предельные контуры резьбы

- •Погрешность шага резьбы

- •Погрешность угла профиля

- •5.2. Допуски и посадки шлицевых соединений

- •5.2.1. Основные понятия

- •5.2.2. Допуски и посадки шлицевых соединений с прямобочным профилем зубьев

- •5.2.3. Допуски и посадки шлицевых эвольвентных соединений

- •5.2.4. Контроль точности шлицевых соединений.

- •6. Нормирование точности размеров и посадки подшипников качения

- •. Нормирование точности подшипников качения

- •6.1.1. Основные положения

- •6.1.2. Ряды точности подшипников качения

- •Условные обозначения подшипников качения

- •6.2. Посадки подшипников качения

- •6.2.1. Поля допусков подшипников качения

- •6.2.2. Посадки подшипников качения на валы и в отверстия корпусов

- •6.2.3. Обозначение посадок подшипников

- •6.2.4. Технические требования к посадочным поверхностям валов и отверстий корпусов под подшипники качения.

- •6.3. Допуски формы и расположения поверхностей деталей под подшипники качения

- •6.4. Допуски формы и расположения у подшипников скольжения

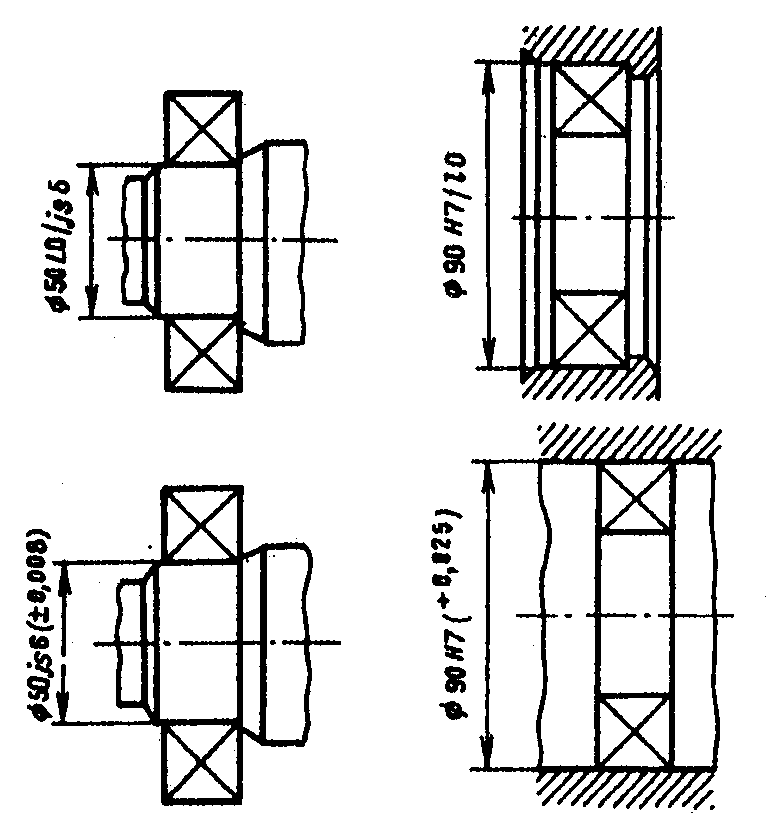

6.2.3. Обозначение посадок подшипников

Обозначение посадок подшипников такое же, как принято в ЕСДП, т.е. в виде дроби, когда в числителе указывают поле допуска отверстия, а в знаменателе - поле допуска вала. Одним из полей допусков является поле допуска кольца подшипника. Обозначения могут осуществляться несколькими вариантами.

Обозначение посадки подшипника на вал (в системе отверстия):

Обозначение посадки подшипника в отверстие корпуса (в системе вала):

Стандартом допускается, а на производстве этим повсеместно пользуются, ен указывать поле допуска кольца подшипника. Таким образом, на сборочном чертеже допускается вместо посадки указывать только поле допуска размера, который будет обрабатываться по данному чертежу на данном производстве, и не указывать точность (поле допуска) поверхности подшипника. Существенный недостаток этого обозначения в том, что на чертеже не указывается в явном виде точность используемого подшипника.

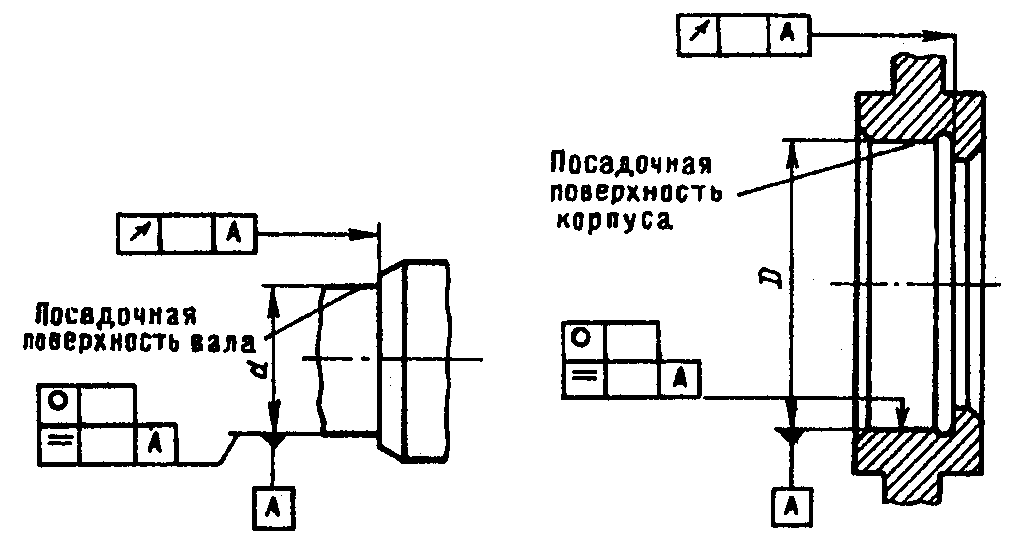

6.2.4. Технические требования к посадочным поверхностям валов и отверстий корпусов под подшипники качения.

Помимо требований в отношении точности размеров посадочных поверхностей под подшипники качения к ним предъявляется и ряд обязательных требований в отношении допускаемых отклонений других показателей геометрической точности, .е. отклонений формы и расположения поверхностей, шероховатость.

Как уже говорилось, подшипник является податливым узлом, и форма его посадочной поверхности может изменяться в зависимости от формы посадочной поверхности вала или отверстия, где устанавливается подшипник. Даже идеально

6.3. Допуски формы и расположения поверхностей деталей под подшипники качения

В настоящее время подшипники качения являются основным видом опор в машинах. В этой связи особое значение приобретает оптимальный выбор допусков расположения поверхностей, предназначенных для установки подшипников качения.

Взаимный перекос внутреннего и наружного колец подшипников вызывает появление дополнительного сопротивления вращению вала. Чем больше этот перекос, тем больше потери энергии и меньше срок службы подшипников.

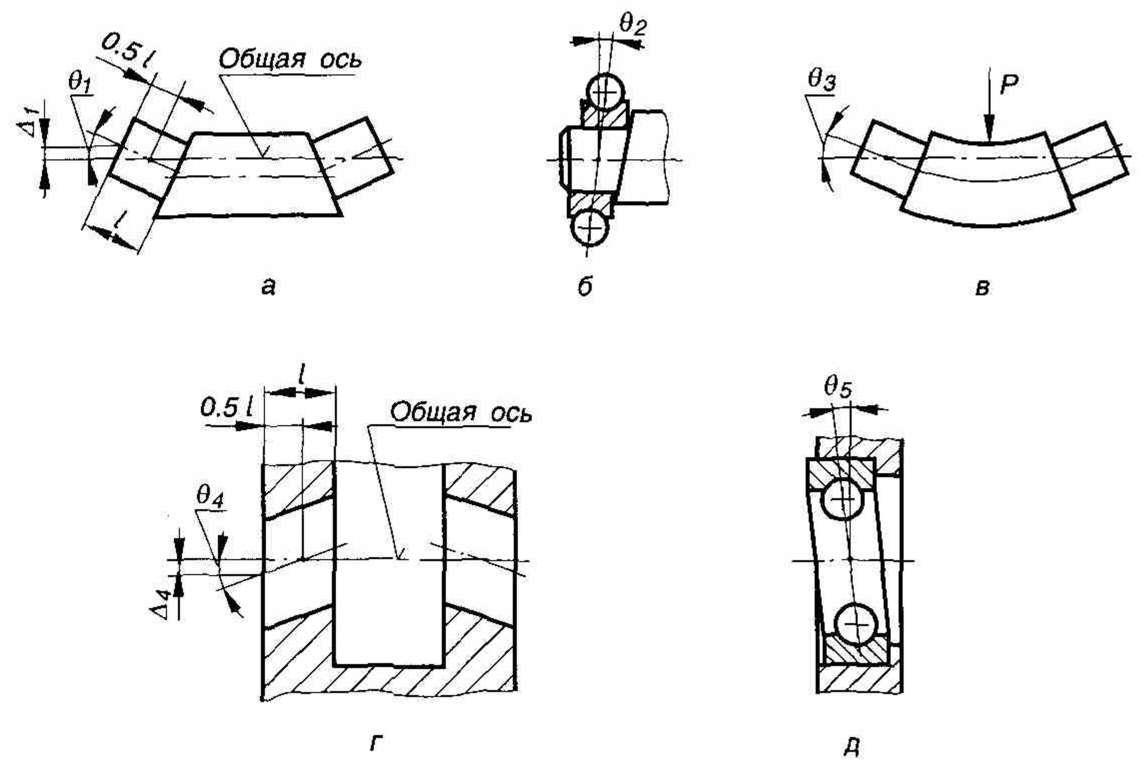

С уммарный

угол взаимного перекоса колец подшипника

(рис. 3.7) в общем случае состоит из ряда

углов, вызванных отклонениями расположения

базовых элементов деталей:

уммарный

угол взаимного перекоса колец подшипника

(рис. 3.7) в общем случае состоит из ряда

углов, вызванных отклонениями расположения

базовых элементов деталей:

ӨΣ = Ө1 + Ө2 + Ө3 + Ө4 + Ө5,

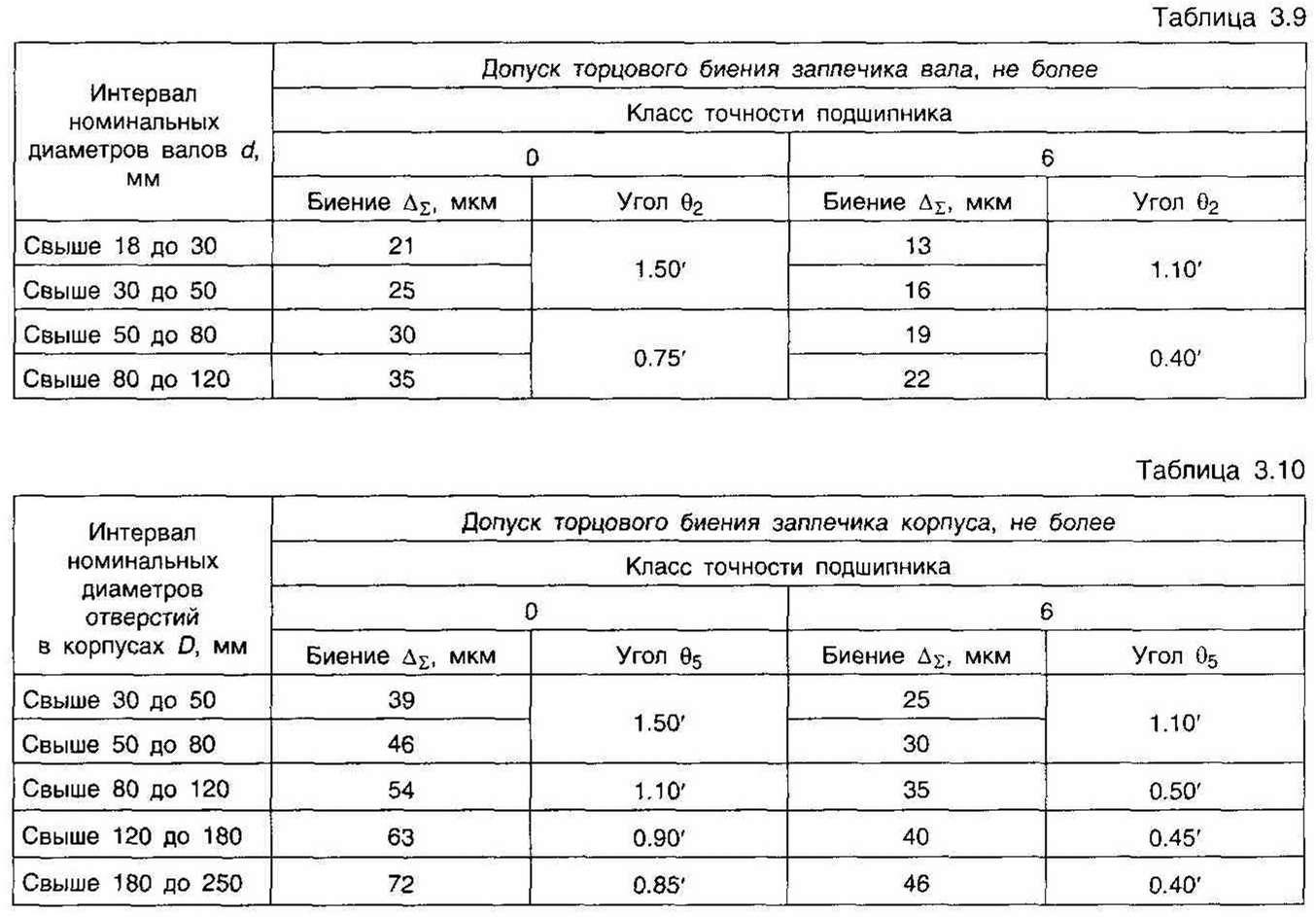

где ӨΣ — суммарный допустимый угол взаимного перекоса колец подшипников качения, рекомендуемые значения угла, установленные ГОСТ 3325—85, приведены в табл. 3.8;

Ө1 — угол, вызванный отклонением от соосности посадочной поверхности вала относительно общей оси (рис. 3.8, а);

Ө2 — угол, вызванный отклонением от перпендикулярности базового торца вала или Рис. 3.7

деталей, установленных на нем, относительно общей оси посадочных поверхностей вала (рис. 3.8, б); допустимые значения угла и соответствующие ему торцовые биения, установленные ГОСТ 3325—85, приведены в табл. 3.9;

Ө3 — угол прогиба линии вала под действием нагрузки

(рис. 3.8, в); значение угла рассчитывается по

соответствующим формулам;

Ө4 — угол, вызванный отклонением от соосности посадочной поверхности отверстия относительно общей оси отверстий (рис. 3.8, г);

Ө5 — угол, вызванный отклонением от перпендикулярности базового торца корпуса относительно общей оси (рис. 3.8, д); допускаемые значения угла и соответствующие ему торцовые биения, установленные ГОСТ 3325—85, приведены в табл. 3.10.

Рис. 3.8

В общем случае синтез погрешностей должен проводиться, безусловно, с учетом вероятности возникновения причин, вызывающих перекосы у колец подшипника качения. Но сложение всех углов вероятностным методом не оправдано, так как при вращении вала перекос внутреннего кольца подшипника в результате отклонения от соосности шеек вала в каждый момент времени может как складываться с остальными погрешностями, так и вычитаться. Поэтому в учебных целях будем рассматривать самые неблагоприятные расположения погрешностей, когда суммарный угол перекоса равен сумме составляющих погрешностей.

Зная допустимый суммарный перекос ӨΣ и ряд составляющих его частей, можно найти долю перекоса, приходящуюся на отклонения, например, от соосности поверхностей вала Ө1 и корпуса Ө4:

![]()

Между углами перекоса колец подшипника и соответствующими предельными отклонениями у деталей существует определенная зависимость. Например, отклонения от соосности рассчитывают на основании геометрических построений:

-

для вала (см. рис. 3.8, а): Δ1 ≈ 0.5 l Ө1, мм;

-

для отверстий в корпусе (см. рис. 3.8, г): Δ4 ≈ 0.5 l Ө4, мм,

где Ө1 и Ө4 — углы, вызванные отклонением от соосности, рад;

l — длины посадочных поверхностей, мм.

Связь между торцовыми биениями и вызываемыми ими углами перекоса Ө2 и Ө5 более сложная, поэтому эти значения рассчитаны по рекомендациям (табл. 3.9 и 3.10).

Рассмотрим подробнее причины, вызывающие появление углов перекоса Ө2 и Ө5. Для определения допусков взаимного расположения, влияющих на эти параметры, необходимо рассмотреть различные крепления подшипников в корпусе и на валу.

При анализе разного вида креплений подшипников на валу можно выделить три наиболее характерные схемы.

Схема 1 (рис. 3.9, а). На точность положения внутреннего кольца подшипника влияет только торцовое биение заплечиков вала, следовательно, допуск на отклонение берется непосредственно из табл. 3.9.

Схема 2 (рис. 3.9, б). На точность положения кольца подшипника влияют отклонения от параллельности торцов втулки и торцовое биение заплечиков вала. В этом случае табличное значение делится на две части, одна из которых относится к отклонению от параллельности торцов втулки, а другая — к торцовому биению заплечиков вала.

Рис. 3.9

Схема 3 (см. рис. 3.9, в). Зубчатое колесо сопрягается с валом по одной из посадок с натягом и l/d ≥ 0.8. В этом случае основной базой является цилиндрическая посадочная поверхность колеса, а перекос подшипника вызывается отклонением от параллельности торцов втулки и биением торца колеса относительно оси посадочного отверстия.

Если l/d < 0.8 или зубчатое колесо сопрягается с валом по переходной посадке, на положение кольца подшипника будут влиять отклонения от параллельности торцов втулки и колеса, а также торцовое биение заплечиков вала. Отклонения каждой из деталей будут составлять одну треть табличной величины.

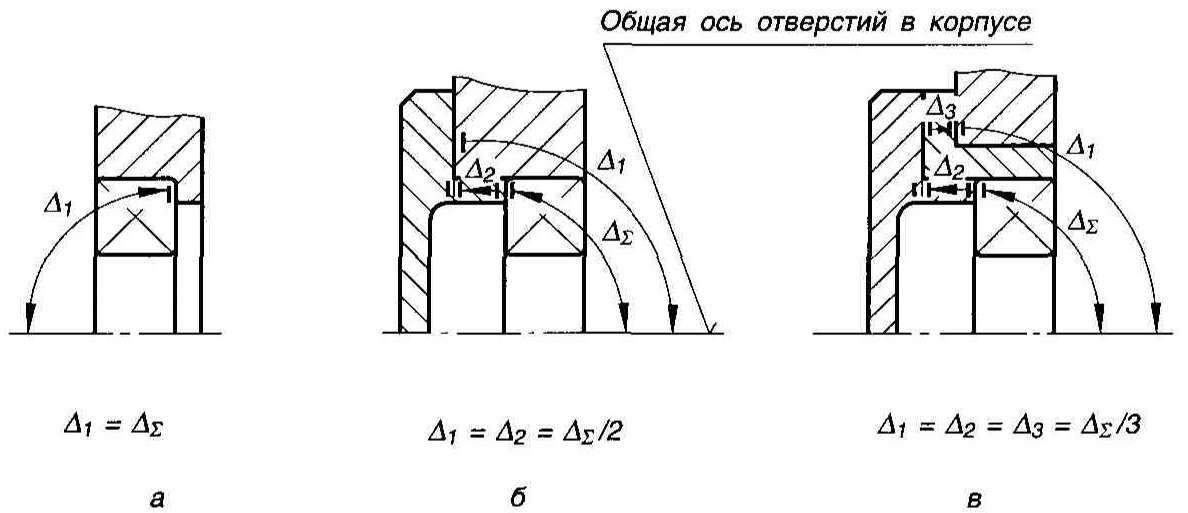

При креплении подшипника в корпусе наиболее характерными с точки зрения влияния на точность его позиционирования являются три схемы.

Схема 1 (рис. 3.10, а). На точность положения наружного кольца подшипника влияет только отклонение от перпендикулярности заплечиков корпуса. Допуск на торцовое биение берется из табл. 3.10.

Рис. 3.10

Схема 2 (рис. 3.10, б). На точность положения кольца подшипника влияют отклонения от параллельности торцов крышки и от перпендикулярности платиков корпуса. В этом случае допуск расположения каждой из двух деталей будет составлять половину табличного.

Схема 3 (рис. 3.10, в). На точность положения кольца влияют отклонения трех деталей: крышки, стакана и корпуса. Допуски параллельности торцов крышки и стакана, а также перпендикулярности платика корпуса относительно общей оси будут составлять по одной трети табличного значения.

На качестве работы подшипников сказываются отклонения формы дорожек качения колец, которые копируют неровности посадочных поверхностей вала и корпуса. С целью ограничения этого влияния стандартом устанавливаются жесткие требования к цилиндричности посадочных поверхностей вала и корпуса.

Для подшипников классов точности 0 и 6 допуск круглости и допуск профиля продольного сечения не должен превышать IT/4, где IT — допуск размера посадочной поверхности вала или отверстия.