- •1. Нормирование требований к точности в машиностроении. Взаимозаменяемость

- •1.1. Понятие о взаимозаменяемости и ее видах

- •1.2. Основные понятия о точности в машиностроении

- •1.2.1. Точность и виды точности, используемые в машиностроении

- •1.2.2. Причины появления погрешностей геометрических параметров элементов деталей

- •1.3. Виды документов по нормированию точности. Стандарты и стандартизация. Сертификация

- •2. Нормирование точности размеров в машиностроении

- •2.1. Основные понятия о размерах, отклонениях и посадках

- •Графическое изображение размеров и отклонений

- •2.1.2. Основные понятия о посадках (сопряжениях, соединениях)

- •2.1.3. Посадки в системе отверстия и в системе вала

- •2.2. Единая система допусков и посадок для гладких элементов деталей

- •2.2.3. Единица допуска I

- •2.2.4. Ряды точности (ряды допусков)

- •2.2.5. Поля допусков отверстий и валов

- •2.2.6. Посадки в системе отверстия и системе вала

- •2.2.7. Нормальная температура

- •2.3. Нормирование точности размеров в размерных цепях

- •2.3.1. Основные понятия о размерных цепях

- •2.3.2. Виды размерных цепей

- •2.3.3. Типы задач, решаемых с помощью размерных цепей

- •2.3.4. Вывод основного уравнения размерных цепей.

- •2.3.5. Способы решения прямой задачи

- •2.3.6. Обеспечение точности размерных цепей при неполной взаимозаменяемости

- •2.3.7. Метод групповой взаимозаменяемости (селективная сборка).

- •2.3.8. Методы регулирования и пригонки

- •3. Допуски формы и расположения поверхностей.

- •3.1. Допуски формы и расположения поверхностей

- •3.1.1. Влияние отклонений формы и расположения поверхностей на качество изделий

- •3.1.2. Геометрические параметры деталей. Основные понятия

- •3.1.3. Отклонения и допуски формы

- •Виды допусков формы

- •3.1.4. Отклонения и допуски расположения поверхностей

- •Виды допусков расположения

- •3.1.5. Суммарные допуски и отклонения формы и расположения поверхностей

- •Виды суммарных допусков

- •3.1.6. Зависимые и независимые допуски

- •3.1.7. Указание допусков формы и расположения поверхностей на чертежах

- •4. Шероховатость поверхности

- •4.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •4.2. Параметры шероховатости поверхности

- •4.3. Нормирование параметров шероховатости поверхности

- •. Обозначение шероховатости поверхностей

- •5. Нормирование точности типовых элементов деталей и соединений в машиностроении.

- •5.1. Нормирование точности резьбовых соединений

- •5.1.1. Виды резьб

- •Треугольной

- •Трапецеидальной

- •Пилообразной

- •Круглой

- •Прямоугольной

- •5.1.2. Основные параметры метрической резьбы

- •Предельные контуры резьбы

- •Погрешность шага резьбы

- •Погрешность угла профиля

- •5.2. Допуски и посадки шлицевых соединений

- •5.2.1. Основные понятия

- •5.2.2. Допуски и посадки шлицевых соединений с прямобочным профилем зубьев

- •5.2.3. Допуски и посадки шлицевых эвольвентных соединений

- •5.2.4. Контроль точности шлицевых соединений.

- •6. Нормирование точности размеров и посадки подшипников качения

- •. Нормирование точности подшипников качения

- •6.1.1. Основные положения

- •6.1.2. Ряды точности подшипников качения

- •Условные обозначения подшипников качения

- •6.2. Посадки подшипников качения

- •6.2.1. Поля допусков подшипников качения

- •6.2.2. Посадки подшипников качения на валы и в отверстия корпусов

- •6.2.3. Обозначение посадок подшипников

- •6.2.4. Технические требования к посадочным поверхностям валов и отверстий корпусов под подшипники качения.

- •6.3. Допуски формы и расположения поверхностей деталей под подшипники качения

- •6.4. Допуски формы и расположения у подшипников скольжения

4. Шероховатость поверхности

Шероховатость поверхности регламентируется следующими стандартами:

ГОСТ 25142—82. Шероховатость поверхности. Термины и определения;

ГОСТ 2789—73*. Шероховатость поверхности. Параметры и характеристики;

ГОСТ 2.309—73*. Обозначение шероховатости поверхностей.

4.1. Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

-

шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

-

в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

-

шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

-

неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

-

шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

-

шероховатость влияет на точность измерения деталей;

-

коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

4.2. Параметры шероховатости поверхности

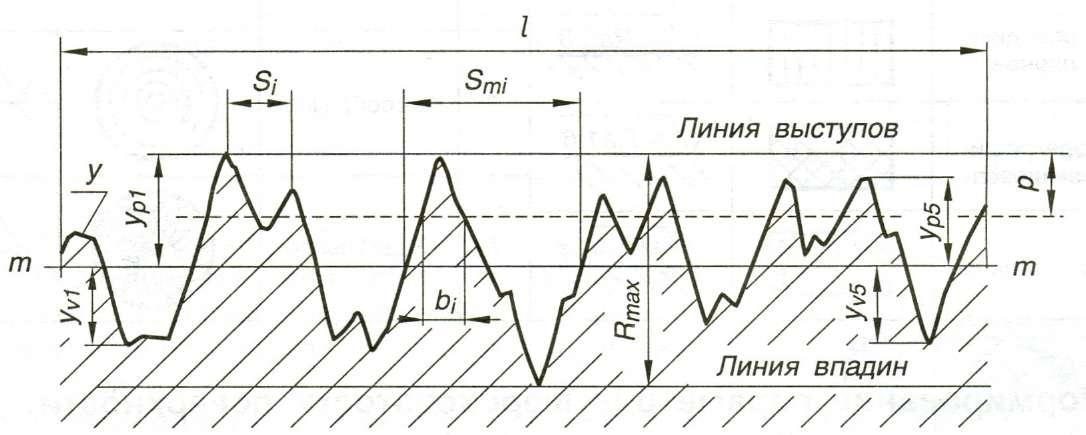

Шероховатость поверхности оценивается по неровностям профиля (рис. 3.13), получаемого путем сечения реальной поверхности плоскостью. Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах базовой

длины l.

Базой для отсчета отклонений профиля является средняя линия профиля m-m –линия, имеющая форму номинального профиля и проведенная

так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

ГОСТ 2789—73* установлены следующие параметры шероховатости (рис. 3.13).

-

Среднее арифметическое отклонение профиля Ra — это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

где l — базовая длина;

у — отклонение профиля (расстояние между любой точкой профиля и базовой линией m-m).

При дискретном способе обработки профилограммы параметр Ra рассчитывают по формуле:

![]()

где уi — измеренные отклонения профиля в дискретных точках;

n — число измеренных дискретных отклонений на базовой длине.

Рис. 3.13

-

Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

где уpi — высота i-го наибольшего выступа профиля;

yvi — глубина i-й наибольшей впадины профиля.

-

Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины (рис. 3.13).

-

Средний шаг неровностей профиля Sm — среднее значение шага неровностей профиля в пределах базовой длины (рис. 3.13).

-

Средний шаг местных выступов S — среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины (см. рис. 3.13).

-

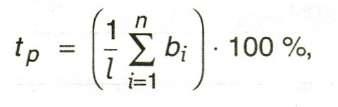

Относительная опорная длина профиля tp — отношение опорной длины профиля к базовой длине:

где

![]() —

опорная длина профиля (сумма длин

отрезков, отсекаемых на заданном уровне

р

в материале профиля линией, эквидистантной

средней линии в пределах базовой длины).

—

опорная длина профиля (сумма длин

отрезков, отсекаемых на заданном уровне

р

в материале профиля линией, эквидистантной

средней линии в пределах базовой длины).

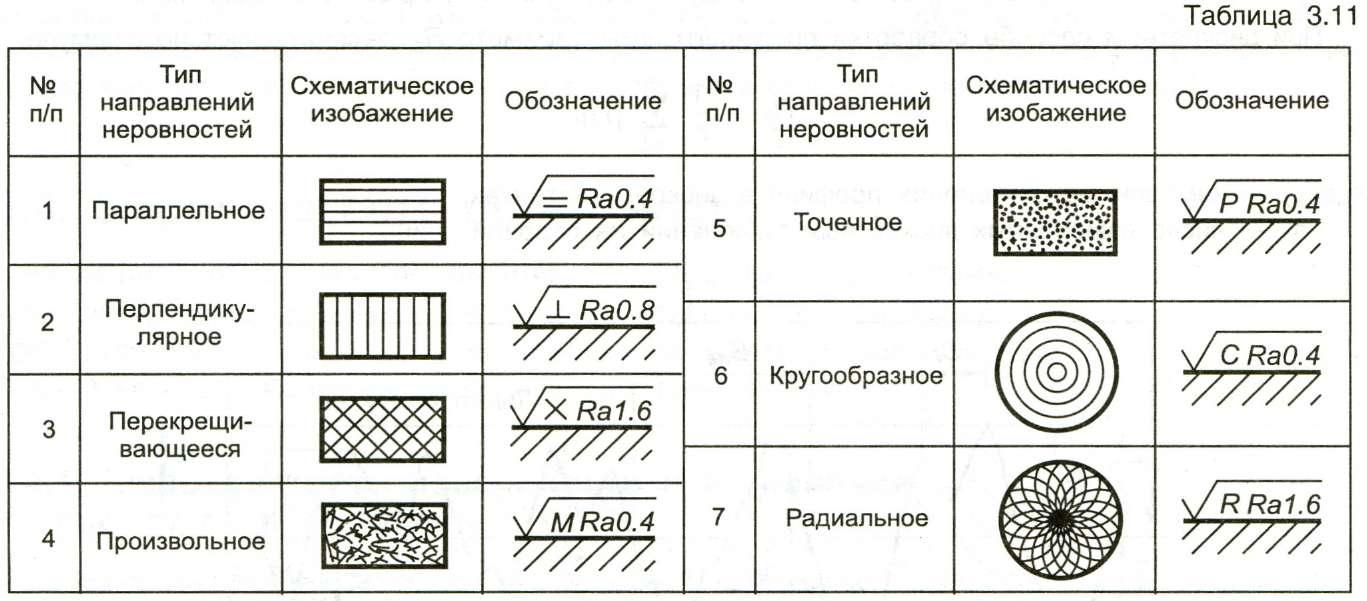

Кроме перечисленных шести количественных параметров стандартом установлены два качественных параметра.

-

Способ обработки. Указывается в том случае, когда шероховатость поверхности следует получить только определенным способом.

-

Тип направлений неровностей. Выбирается из табл. 3.11. Указывается только в ответственных случаях, когда это необходимо по условиям работы детали или сопряжения.