- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

2 Сварочное производство

Сварка – технологический процесс получения неразъёмных соединений различных материалов (однородных и разнородных металлов и сплавов, металлов и неметаллов, пластмасс) за счет образования прочных связей между атомами или молекулами на поверхности соединяемых заготовок. Для получения сварного соединения необходимо сблизить соединяемые поверхности на расстояние, на котором начинают действовать силы межатомного сцепления, и создать условия, необходимые для возникновения межатомных и межмолекулярных связей – температуру, время контакта, качество поверхности. Для этого требуется введение энергии для активации поверхностных атомных слоёв. Энергия сообщается в виде теплоты, упругопластической деформации, электронного, ионного, лазерного и других видов облучения.

2.1 Классификация методов сварки

Для сближения поверхностей соединяемых заготовок и создания условий для образования соединения существующие способы сварки предусматривают тепловое, механическое или их совместное воздействие в зоне соединения.

Способы сварки классифицируются или по методу объединения поверхностей соединяемых заготовок (сварка плавлением, сварка давлением), или по виду применяемой энергии (электрическая, химическая, механическая).

2.2 Сварка плавлением

При сварке плавлением происходит расплавление кромок свариваемых материалов, а в случае необходимости и присадочного материала для дополнительного заполнения зазора между ними. Энергии достаточно для самопроизвольного объединения расплавленных частей заготовок. Образуется общая сварочная ванна, а после её затвердевания – соединение – сварочный шов.

2.2.1 Электродуговая сварка

При электродуговой сварке источником энергии является электрическая дуга, обычно один из электродов – свариваемые металлы.

Электрическая дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе её горения.

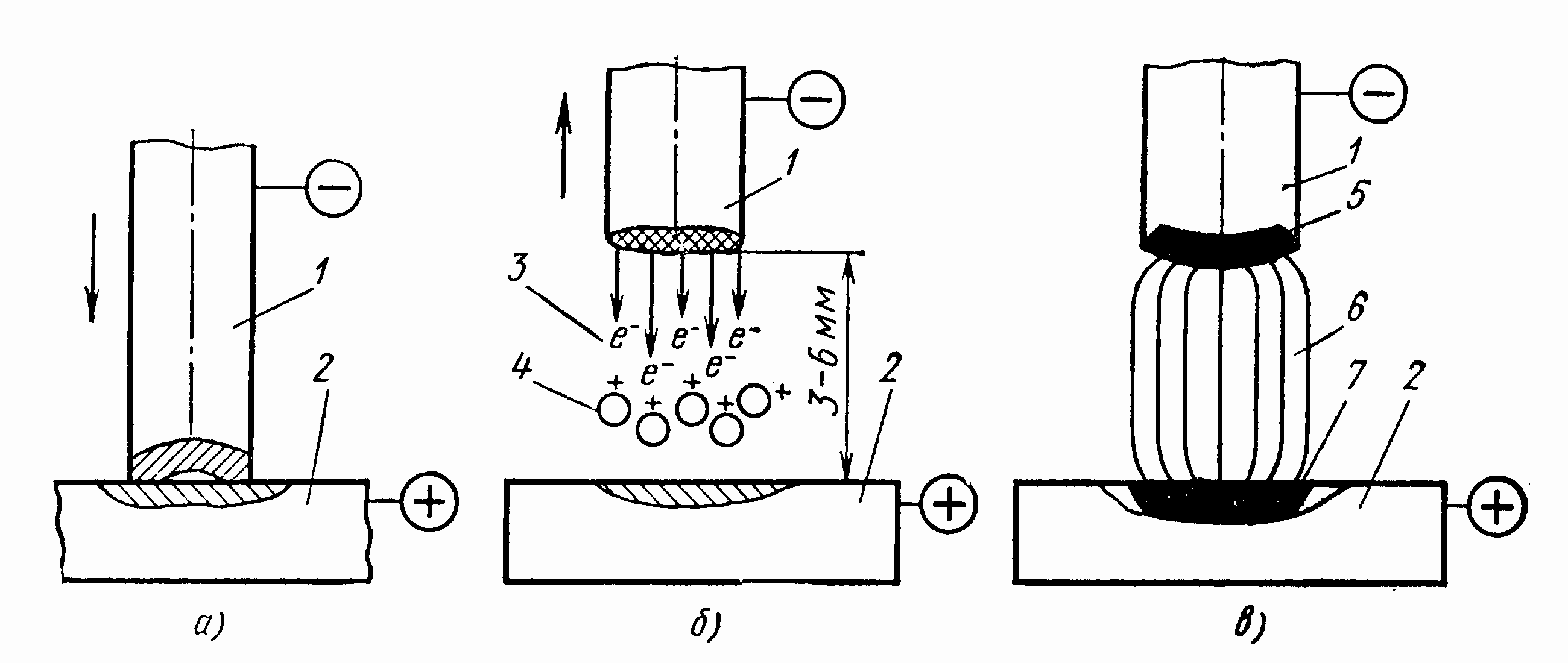

Зажигание дуги начинается с короткого замыкания электрода на заготовку, при этом происходит разогрев торца электрода. Затем электрод отводят на 3-6 мм. Под действием электрического поля с катода начинается эмиссия электронов, возникает устойчивый дуговой разряд (столкновение быстролетящих от катода к аноду электронов с молекулами газов и паров металла приводит к их ионизации, дуговой промежуток становится электропроводящим) – рисунок 5. При сварке неплавящимся электродом дуга зажигается с помощью высокочастотного электрического разряда.

а б в

а) короткое замыкание электродов; б) эмиссия электронов с поверхности катода; в) устойчивое горение дуги

1 – электрод; 2 – свариваемый металл; 3 – электроны; 4 – ионы газа и металла; 5 – катодное пятно; 6 – столб дуги; 7 – анодное пятно

Рисунок 5 – Схема процесса зажигания дуги

Дуга – концентрированный источник тепла, столб дуги имеет температуру 6000-7000оС, катодное пятно имеет температуру 2400оС, анодное пятно – 2600оС. Источником питания при сварке на переменном токе являются сварочные (понижающие) трансформаторы с напряжением холостого хода U = 60 – 80В. Они применяются чаще, так как проще в эксплуатации, долговечнее, имеют более высокий КПД. При сварке на постоянном токе используют сварочные генераторы постоянного тока и выпрямители.