- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

4.4 Фрезерные работы

Фрезерование– процесс обработки заготовок с помощью многолезвийного инструмента – фрезы. Главное движение (вращение) совершает фреза, движение подачи (поступательное) – заготовка. Процесс высокопроизводителен, так как работает как бы множество резцов.

Режимы резания при фрезеровании определяются следующими параметрами:

скорость резания =Dфрnфр/1000, м/мин. (Dфр– диаметр фрезы, мм;nфр– частота вращения фрезы, об/мин.)

Sмин– минутная подача, мм/мин,

глубина резания t, мм.

ширина фрезерования B(ширина фрезы), мм.

При обозначении модели фрезерного станка первая цифра указывает номер группы – 6 (фрезерная), буква обозначает модернизацию станка, следующая цифра – тип станка, последняя цифра – номер стола (размер стола увеличивается при увеличении номера от 0 до 5), буква, которая может стоять после номера стола обозначает модификацию станка (6Н81Г; 6Р82; 6Н11; 6Н13). Например, 6Н82Г – горизонтально-фрезерный станок консольного типа, модернизированный, номер стола – 2, модифицированный; 6Н12 – вертикально-фрезерный станок консольного типа, модифицированный, номер стола – 2.

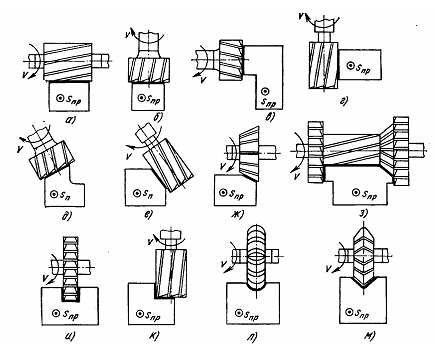

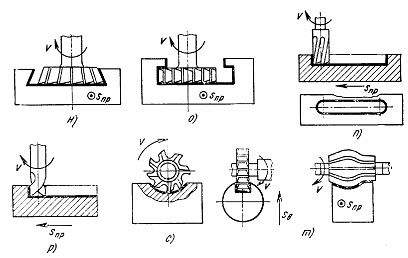

На рисунке 34 приведены виды операций, которые выполняются на горизонтально- и вертикально-фрезерных станках: а – фрезерование горизонтальной плоскости на горизонтально-фрезерном станке цилиндрической фрезой; б – фрезерование горизонтальной плоскости на вертикально-фрезерном станке торцевой фрезой; в – фрезерование вертикальной плоскости на горизонтально-фрезерном станке торцевой фрезой; г – фрезерование вертикальной плоскости на вертикально-фрезерном станке концевой фрезой; д – фрезерование наклонной плоскости торцевой фрезой на вертикально-фрезерном станке; е – фрезерование наклонной плоскости концевой фрезой;

ж – фрезерование скоса на горизонтально-фрезерном станке одноугловой фрезой; з – фрезерование комбинированной поверхности набором фрез на горизонтально-фрезерном станке; и – фрезерование прямоугольных пазов и уступов дисковой фрезой на горизонтально-фрезерном станке; к – фрезерование уступов и прямоугольных пазов концевой фрезой на вертикально-фрезерном станке; л – фрезерование фасонного паза фасонной дисковой фрезой на горизонтально-фрезерном станке; м – фрезерование

Рисунок 34 Обработка заготовок на горизонтально- и вертикально-фрезерных станках

углового паза одноугловой и двухугловой фрезами на горизонтально- фрезерном станке; н – фрезерование паза типа «ласточкин хвост» концевой одноугловой фрезой на вертикально-фрезерном станке; о – фрезерование Т-образного паза на вертикально-фрезерном станке; п –фрезерование закрытых шпоночных пазов концевой шпоночной фрезой на вертикально-фрезерном станке; р – фрезерование открытого шпоночного паза концевой или шпоночной фрезой на вертикально-фрезерном станке; с – фрезерование шпоночного паза под сегментную шпонку дисковой фрезой на горизонтально-фрезерном станке; т – фрезерование фасонных поверхностей незамкнутого контура с криволинейной образующей на горизонтально- и вертикально-фрезерных станках.

5 Контрольные задания

Контрольная работа №1

Таблица 1 – теоретические вопросы к контрольной работе № 1

|

№ п/п |

Теоретические вопросы

|

|

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

|

9 |

|

|

10 |

|

|

11 |

|

|

12 |

|

Продолжение таблицы 1

|

13 |

|

|

14 |

|

|

15 |

1. С каким нежелательным эффектом приходиться бороться при обработке металлов волочением? 2. Какой метод литья следует выбрать в условиях массового производства отливок? |

Таблица 2 – Индивидуальные задания для выполнения контрольной

работы № 1

|

№ варианта

|

Марка сплава |

в, МПа |

Кв1, первая вытяжка |

Квn, последующие вытяжки |

d, мм |

Н, мм |

n, мм |

r, мм |

Отжиг |

|

|

ЛС63-3 |

350 |

1,8 |

1,25 |

70 |

90 |

6 |

10 |

- |

|

|

БрБ2 |

450 |

1,6 |

1,2 |

90 |

110 |

7 |

20 |

- |

|

|

12Х14Н14В2М |

570 |

1,8 |

1,4 |

70 |

90 |

1 |

15 |

+ |

|

|

Сталь 15К |

380 |

1,6 |

1,18 |

20 |

40 |

1 |

5 |

+ |

|

|

АМг2 |

200 |

1,8 |

1,34 |

100 |

40 |

1 |

30 |

- |

|

|

ЛС63-3 |

350 |

1,8 |

1,25 |

50 |

70 |

4 |

10 |

+ |

|

|

БрБ2 |

450 |

1,6 |

1,2 |

100 |

40 |

8 |

30 |

+ |

|

|

12Х18Н12Т |

560 |

1,7 |

1,3 |

40 |

60 |

6 |

5 |

+ |

|

|

Сталь 10Г2С1 |

520 |

1,6 |

1,18 |

40 |

60 |

3 |

5 |

- |

|

|

АМг2 |

200 |

1,8 |

1,34 |

40 |

60 |

3 |

10 |

+ |

|

|

ЛС63-3 |

350 |

1,8 |

1,25 |

80 |

100 |

7 |

15 |

- |

|

|

БрБ2 |

450 |

1,6 |

1,2 |

110 |

90 |

9 |

30 |

- |

|

|

12Х14Н14В2М |

570 |

1,8 |

1,4 |

60 |

80 |

2 |

5 |

+ |

|

|

Сталь 20 |

480 |

1,5 |

1,2 |

50 |

70 |

4 |

5 |

- |

|

|

ЛАЖ 60-1-1 |

420 |

1,7 |

1,5 |

40 |

40 |

5 |

5 |

+ |

В данной контрольной работе также необходимо провести расчеты для получения изделия типа «колпачок» из плоской заготовки методом вытяжки без утонения стенок (см. раздел «Штамповка» и рисунок 22), необходимые формулы и пояснения даны далее по тексту.

3.1. Расшифровывать марку сплава (таблица 2).

3.2. Рассчитать диаметр заготовки D.

3.3. Рассчитать необходимое количество циклов вытяжки (переходов) для получения конечного изделия.

3.4. Определить усилие вытяжки Pn для каждого из переходов процесса.

3.5. Определить необходимость использования прижима для каждого из переходов процесса.

3.6. Результаты работы оформить в виде отчёта, в котором привести все формулы и расчеты, эскиз изделия типа «колпачок» со всеми размерами и эскиз его заготовки.

3.7. Ответить на теоретические вопросы согласно вариантам в таблице 1.

Пример выполнения контрольной работы №1

Определение диаметра заготовки при вытяжке без утонения стенок. Теоретически правильным условием для определения диаметра заготовки является равенство объёмов детали и заготовки. При вытяжке без утонения стенок толщина заготовки практически не изменяется, поэтому диаметр заготовки может быть определён из условия равенства площадей поверхности заготовки и изделия.

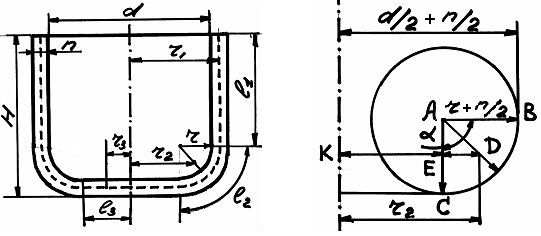

Площадь поверхности детали типа тела вращения любой формы определяется уравнением: F = 2rl, где r – расстояние центра тяжести тела до оси вращения; l – длина образующей этого тела. Деталь, которую необходимо получить методом вытяжки без утонения стенок из круглой заготовки (рисунок 85), делим на три части.

1. Первая часть (пустотелый цилиндр) образуется при вращении вокруг оси симметрии участка с длиной образующей l1 = Н – (r + n); радиус вращения (расстояние от оси симметрии до образующей) r1 = d/2 + n/2, где n – толщина стенки изделия.

2. Вторая часть образуется при вращении вокруг оси участка с длиной образующей l2 = 2(r + n/2)/4 (четверть длины окружности радиуса r + n/2). Для нахождения радиуса вращения r2 необходимо определить положение центра тяжести дуги, соответствующей углу окружности радиуса r+n/2 (рисунок 85б). Расстояние AD = (r + n/2) sin / , где угол приведён в радианах. В нашем случае = 90о = /2. Длина отрезка ЕD = sin 45o × (r + n/2) sin / . КЕ = d/2 – r.

Таким образом r2 = КЕ + ЕД = (d/2 – r) + sin 45o × (r + n/2) sin / .

3. Третья часть (донышко) образуется при вращении вокруг оси участка с длиной образующей l3 = d/2 – r. Радиус вращения r3 = (d/2 – r)/2.

Общая

площадь поверхности изделия F

= 2

(r1l1

+ r2l2

+ r3l3),

а диаметр заготовки D

=

![]() .

.

а б

а - размеры детали; б - определение радиуса вращения r2

Рисунок 35 – Вид и параметры изготавливаемой детали

Определение усилия вытяжки. На первом этапе расчётов необходимо определить можно ли данное изделие получить с помощью одной вытяжки или необходимо применять глубокую вытяжку, т.е. проводить несколько последовательных циклов вытяжки. Для этого определяют безразмерный коэффициент вытяжки Кв = D/d, где D – диаметр заготовки, d – диаметр изделия. Коэффициент вытяжки – это мера величины деформации, чем больше Кв, тем сильнее изменяется форма заготовки, тем большие напряжения в ней возникают. Глубокую вытяжку (т.е. несколько последовательных циклов вытяжки) применяют, когда Кв больше рекомендуемого значения величины Кв1 (коэффициента вытяжки для первого перехода вытяжки) для данного материала (таблица 37), поскольку в противном случае заготовка разрушится в процессе вытяжки.

Если установлено, что для получения конечного изделия требуется проводить несколько циклов вытяжки, необходимо определить количество этих циклов. Для этого сначала определяют диаметр полуфабриката, который будет получен после первой вытяжки: D1 = D/ Кв1. Эта операция повторяется до тех пор, пока диаметр изделия не станет равным или меньше требуемого:

D2 = D1/ Квn ……. Dn = Dn-1/ Квn.

Квn – коэффициент вытяжки для последующих вытяжек, он значительно меньше Кв1, т.к. после первой вытяжки материал теряет пластичность и соответственно способность к деформации (см. наклеп). Таким образом, определяется необходимое количество циклов вытяжки.

Далее определяют необходимость прижима (рисунок 75) для каждого из циклов вытяжки. Прижим применяют для предотвращения образования складок в процессе деформации. Складки могут образовываться на любой стадии вытяжки, если (Dn-1 – Dn) > (18 - 20) n.

Затем для каждого из циклов вытяжки определяют необходимое усилие вытяжки Рn = х в х n х (Dn-1 – Dn) х b, (Н); где в – предел прочности, Па; n – толщина заготовки, м; b – коэффициент, который для первого перехода вытяжки равен 1,2. При холодной деформации металл упрочняется из-за наклёпа, поэтому если рекристаллизационный отжиг не используется, то на последующих переходах b повышается до 2,5 (требуется большее усилие при штамповке). Если заготовку подвергнуть рекристаллизационному отжигу, то на последующих переходах b = 1,5.

Следует отметить, что для последнего цикла вытяжки, в результате которого необходимо получить конечное изделие, Dn = d.