- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

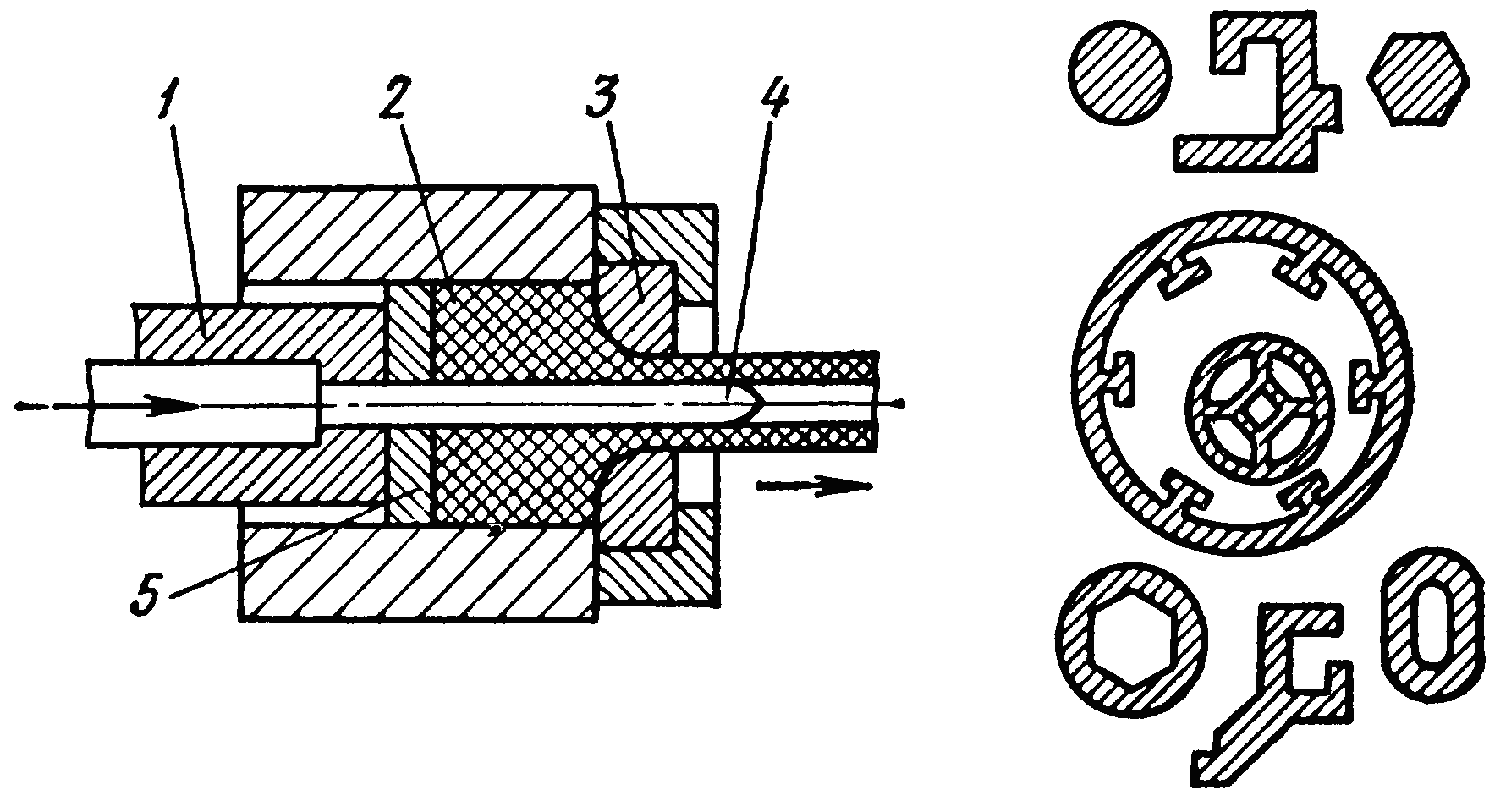

Прессование

Прессование – процесс обработки металлов давлением, при котором металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля. Таким методом получают как сплошные, так и полые профили. На рисунке 24 приведён вариант прямого прессования – направление движения пуансона совпадает с направлением движения готового профиля.

Прессование, как и выдавливание, может осуществляться и по обратной схеме, когда пуансон и прессуемый профиль перемещаются в противоположных направлениях. Исходной заготовкой для прессования является слиток или прокат. Для снижения необходимых для деформации нагрузок и повышения стойкости инструмента заготовку обычно нагревают, а также предварительно обтачивают на станке. С этой же целью используют различные смазки.

Ассортимент получаемых профилей очень велик: прутки диаметром 3 – 250 мм, трубы диаметром 20 – 400 мм со стенкой толщиной 1,5 – 12 мм и т.д. Коэффициент, определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, и определяющий степень деформации, достигает при прессовании 10 – 50. Этим методом получают профили сложной формы, которые другими способами получить нельзя. Точность изготовления прессованных изделий выше, чем прокатанных.

а б

1 – пуансон; 2 – заготовка; 3 – матрица; 4 – игла; 5 – пресс-шайба

Рисунок 24 – Прессование полого профиля (а); прессованные профили (б)

К недостаткам прессования можно отнести большие отходы металла – пресс-остаток может достигать 40% от массы исходной заготовки. Инструмент для прессования испытывает большие нагрузки в сочетании с высокими температурами, поэтому его изготавливают из высококачественных инструментальных сталей, и он очень дорог.

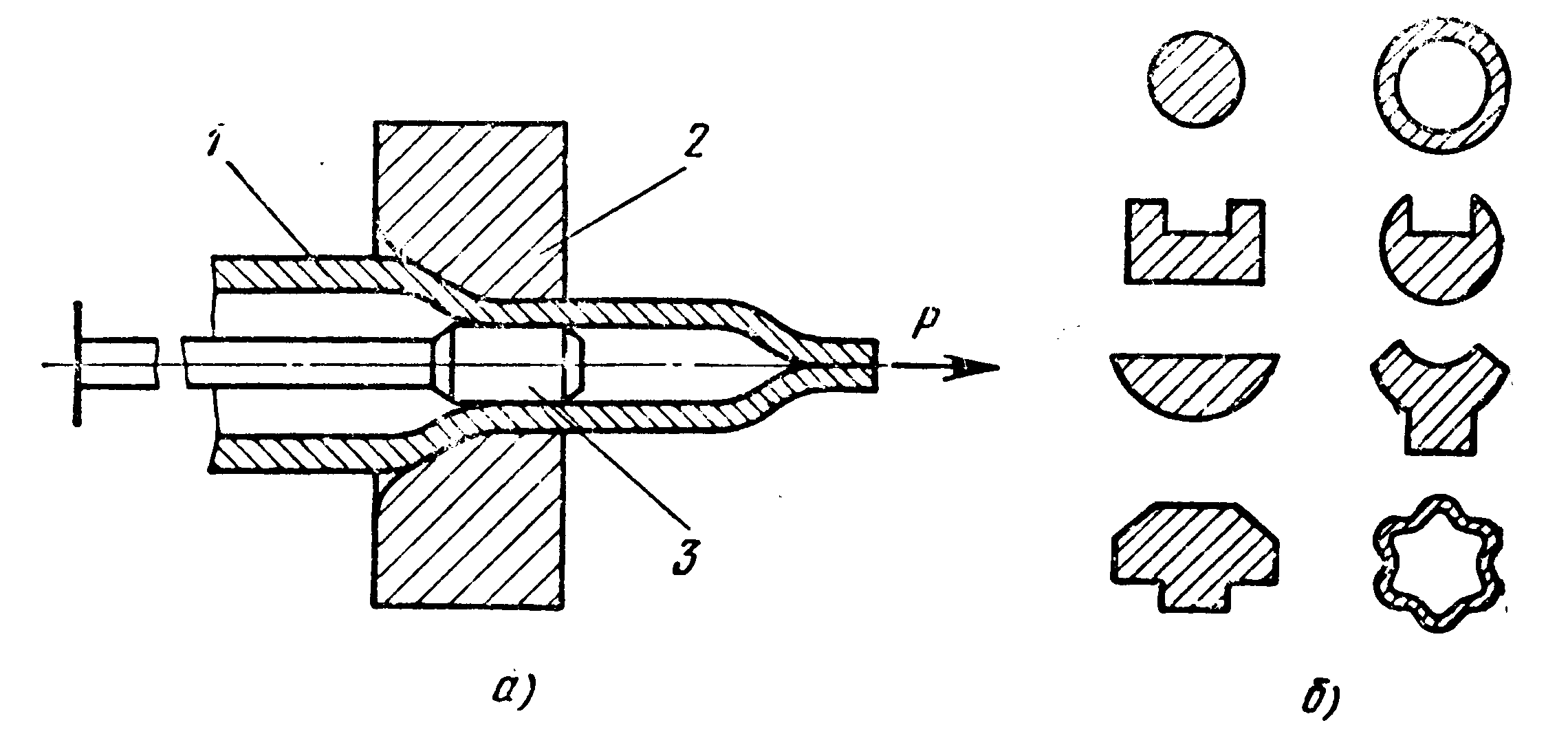

3.5 Волочение

Волочение – процесс, при котором заготовку протягивают через постепенно сужающееся отверстие в инструменте. Инструмент называют волокой (рисунок 25). Исходными заготовками служат прокатанные или прессованные прутки и трубы. Волочение, в большинстве случаев, осуществляется в холодном состоянии.

При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается, поэтому количественно деформацию можно охарактеризовать вытяжкой отношением полученной длины к исходной. За один проход = 1,25 1,45. Заготовку протягивают через инструмент, а усилие, приложенное к заготовке, необходимо как для её пластической деформации, так и для преодоления трения. В связи с этим, для уменьшения сил трения, используют смазки, а внутреннюю поверхность волоки (фильеры) полируют.

а б

1 – заготовка (труба); 2 – волока; 3 – оправка

Рисунок 25 – Волочение трубы (а) и профили, полученные волочением (б)

Как правило, для получения необходимого профиля требуется деформация, превышающая величину допустимую за один проход. В связи с этим волочение осуществляют через ряд волок с постепенно уменьшающимися отверстиями. При волочении металл испытывает значительный наклёп, который снимается промежуточными рекристаллизационными отжигами.

Сортамент изделий, полученных волочением, весьма разнообразен: это и проволока диаметром 0,002 – 10 мм, и фасонные профили; волочением калибруют трубы диаметром от долей миллиметра (капилляры) до 500 мм и прутки диаметром 3 – 150 мм. Метод обеспечивает высокую точность размеров, низкую шероховатость поверхности, а также позволяет получать очень тонкие профили.