- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

Пример выполнения расчетов

Дано:

|

Вариант |

Марка сплава |

в, МПа |

Кв1, первая вытяжка |

Квn, последующие вытяжки |

d, мм |

Н, мм |

n,мм |

r, мм |

Отжиг при глубокой вытяжке |

|

17 |

ЛАН59-3-2 |

500 |

1,8 |

1,3 |

100 |

40 |

1 |

30 |

+ |

|

18 |

БрАЖ9-4 |

600 |

2,0 |

1,5 |

40 |

100 |

4 |

5 |

- |

Вариант №17

1. Сплав – специальная латунь, содержащая ≈ 59% меди, ≈ 3% алюминия, ≈ 2% никеля, остальное – цинк.

2. l1 = 40 – (30 + 1) = 9 (мм) r1 = 100/2 + 1/2 = 50,5 (мм)

l2

=

![]() =

47,9 (мм)

=

47,9 (мм)

r2

= КЕ + ЕД = (100/2 – 30)

+

![]() = 33,8 (мм)

= 33,8 (мм)

l3

= 100/2 – 30 = 20 (мм) r3

=

![]() =

10 (мм)

=

10 (мм)

F = 2π(9х50,5 + 47,9х33,8 + 20х10) = 14 277,7 (мм2)

D

=

![]() =

134,9 (мм)

=

134,9 (мм)

3. Кв = 134,9/100 = 1,35. Так как Кв < Кв1 (1,35 < 1,8), то требуется только одна вытяжка.

4. Необходимое усилие вытяжки:

Р = π х 500 х 106 х 1х 10-3(134,9 – 100) х 10-3х 1,2 = 65751,6 Н ≈ 65,8 кН

5. D – d =134,9 – 100 =34,9мм; 20n= 20мм. Т.к.D–d> 20n, то необходим прижим.

Вариант № 18

1. Сплав – бронза, содержащая алюминия ≈ 9%, железа ≈ 4%, остальное – медь.

2. l1 = 100 – (5 + 4) = 91 (мм) r1 = 40/2 + 4/2 = 22 (мм)

l2

=

![]() =

11 (мм)

=

11 (мм)

r2

= КЕ + ЕД = (40/2 – 5) +

![]() = 18,2 (мм)

= 18,2 (мм)

l3

= 40/2 – 5 = 15 (мм) r3

=

![]() =

7,5 (мм)

=

7,5 (мм)

F = 2π(22 х 91 + 18,2 х 11 + 7,5 х 15) = 13971,1 (мм2)

D

=

![]() =

133,4 (мм)

=

133,4 (мм)

3. Кв = 133,4/40 = 3,34 > Кв1: за один цикл вытяжки готовое изделие получить нельзя, следовательно надо применять глубокую вытяжку.

D 1 = D/Kв1 = 133,4/2 = 66,7 (мм); D 2 = D 1/Квn = 66,7/1,5 = 44,5 (мм).

D 3 = D 2/Квn = 44,5/1,5 = 29,7 (мм) - для получения готового изделия требуется три вытяжки.

4 и 5. Р1 = π х 600 х 106 х 4х10-3 х (133,4 – 66,7) х 10-3 х 1,2 = 603181Н ≈ 603,2 кН.

D – D 1 = 133,4 – 66,7 = 66,7мм; 20n = 80мм 66,7 < 80, прижим не нужен.

Р2 = π х 600х106 х 4х10-3 х (66,7 – 44,5) х 10-3 х 2,5 = 418248 Н ≈ 418,2 кН.

D 1– D 2 = 66,7 – 44,5 = 22,2мм; 22,2 < 80, следовательно, прижим не нужен.

Р3 = π х 600х106 х 4х10-3 х (44,5 – 40) х 10-3 х 2,5 = 84780 Н ≈ 84,8 кН.

D 2– d = 44,5 – 40 = 4,5мм. 4,5 < 80, следовательно, прижим не нужен.

Контрольная работа №2.

Таблица 3 – Индивидуальные задания для выполнения контрольной

работы № 2

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

№ варианта |

1а |

1б |

2а |

2б |

3 |

4а |

4б |

5 |

|

№ |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

№ варианта |

6 |

7а |

7б |

8 |

9а |

9б |

9в |

|

В данной работе необходимо по чертежу детали разработать эскиз модели для изготовления песчаной литейной формы (Рисунок 1). Для этого необходимо:

а) определить – разъёмная или не разъёмная модель будет изготовляться по разрабатываемому чертежу. По возможности модель лучше делать неразъёмной, чтобы её можно было бы расположить в нижней части формы, в случае разъёмной модели определить линию разъёма;

б) определить напуски – мелкие отверстия, выступы, фаски, канавки и

т. д., не выполняемые при литье (таблица 4);

в) определить величину припусков (на сторону) на механическую обработку (таблицы 5;6);

г) определить величину вертикальных уклонов для всех вертикальных наружных поверхностей (таблица 7);

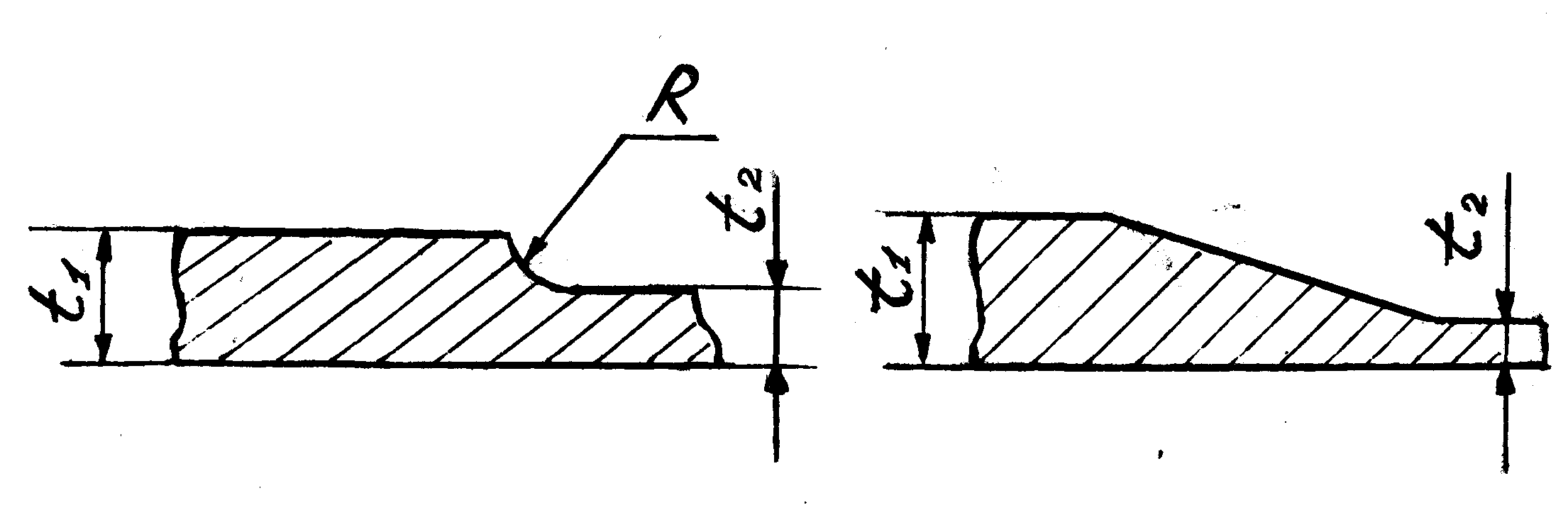

д) определить по соотношению толщин сопрягающихся стенок способ их сопряжения (рисунок 36);

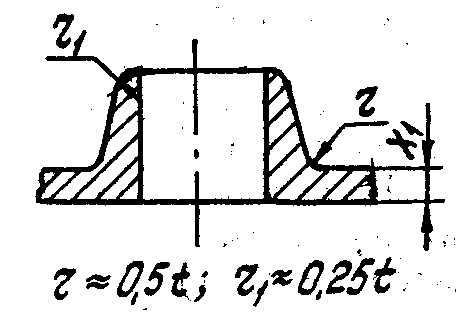

е) определить радиусы галтелей (рисунок 37);

ж) увеличить все размеры на величину усадки;

Усадка сплавов при затвердевании и охлаждении:

Сталь – 2%; серые чугуны – 1,5%; Бронзы и алюминиевые сплавы – 1,5%.

з) расшифровать маркировку литейного сплава (задание – таблица 2).

и) нарисовать эскиз модели с исходными и новыми размерами.

t1/t2 2; R = (1/3 1/6)(t1+t2). t1/t2 > 2,0.

t1; t2 – толщина сопрягающихся стенок; R – радиус сопряжения

Рисунок 36 – Определение способа сопряжения стенок различной толщины

r 0,5 X1 r1 0,25 X1

Х1 – толщина стенки; r; r1 – радиусы галтелей

Рисунок 37 – определение радиуса галтелей

Рекомендуемый ряд радиусов галтелей: 1, 2, 3, 5, 8, 10, 15, 20, 25, 30, 40 мм

Таблица 4 – Минимальные размеры литых отверстий при лить песчаные формы

|

Толщина стенки, мм |

Минимальный диаметр отверстия, мм |

|

Толщина стенки, мм |

Минимальный диаметр отверстия, мм |

|

Толщина стенки, мм |

Диаметр отверстия, мм |

|

4 – 6 |

8 |

|

10 – 12 |

14 |

|

16 – 18 |

20 |

|

6 – 8 |

10 |

|

12 – 14 |

16 |

|

18 – 20 |

22 |

|

8 – 10 |

12 |

|

14 – 16 |

18 |

|

- |

- |

Таблица 5 – Допуски размера отливок (ГОСТ 26645 – 85)

|

Интервал номинальных размеров (до включительно), мм |

Допуски размеров отливок, мм, не более, для классов точности | ||

|

8 |

9 |

10 | |

|

До 4 |

0,64 |

1,0 |

1,2 |

|

Свыше 4 до 6 |

0,70 |

1,1 |

1,4 |

|

» 6 » 10 |

0,80 |

1,2 |

1,6 |

|

» 10 » 16 |

0,9 |

1,4 |

1,8 |

|

» 16 » 25 |

1,0 |

1,6 |

2,0 |

|

» 25 » 40 |

1,1 |

1,8 |

2,2 |

|

» 40 » 63 |

1,2 |

2,0 |

2,4 |

|

» 63 » 100 |

1,4 |

2,2 |

2,8 |

|

» 100 » 160 |

1,6 |

2,4 |

3,2 |

|

» 160 » 250 |

1,8 |

2,8 |

3,6 |

|

» 250 » 400 |

2,0 |

3,2 |

4,0 |

|

» 400 » 630 |

2,2 |

3,6 |

4,4 |

|

» 630 » 1000 |

2,4 |

4,0 |

5,0 |

Таблица 6 – Общие припуски для отливок, обрабатываемых при среднем уровне точности обработки (ГОСТ 26645 – 85)

|

Общий допуск элемента поверхности (до включительно), мм |

Вид окончательной механической обработки |

Общий припуск на сторону, мм, не более, для ряда припуска отливки | ||

|

8 |

9 |

10 | ||

|

Свыше 0,64 до 0,70 |

Черновая Получистовая Чистовая Тонкая |

1,5 1,9 1,9 2,1 |

1,7 2,1 2,2 2,3 |

2,1 2,4 2,6 2,8 |

|

Св. 0,7 до 0,80 |

Черновая Получистовая Чистовая Тонкая |

1,6 2,0 2,1 2,2 |

1,8 2,1 2,3 2,4 |

2,2 2,5 2,8 2,9 |

|

Св. 0,8 до 0,90 |

Черновая Получистовая Чистовая Тонкая |

1,6 2,1 2,2 2,4 |

1,8 2,3 2,4 2,6 |

2,2 2,7 2,9 3,1 |