- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

1.3.1 Литьё в кокиль

Литьё в кокиль – процесс получения отливок путём свободной заливки расплавленного металла в металлические формы – кокили, (рисунок 55). Кокиль – металлическая форма, которая заполняется жидким расплавом под действием сил тяжести. В кокилях получают 45% отливок из алюминиевых и магниевых сплавов, 5% стальных и 10% чугунных отливок.

Кокили могут быть неразъёмными (вытряхными) (рисунок 2, б). Внутренняя часть отливки образуется песчаным стержнем, стержнем же перекрывается и верхняя часть. Металл заливается через литниковую систему и после затвердевания, с помощью цапф, кокиль переворачивается и отливка выталкивается.

Чаще кокили изготавливаются из двух половин, его рабочая полость соответствует внешней конфигурации отливки. Внутренние полости образуются с помощью песчаных или металлических (цельных или разъёмных) стержней. Конструкция разъёмного кокиля также предусматривает наличие литниковой системы. После затвердевания сплава кокиль раскрывается и из него выталкивается готовая отливка. В зависимости от конфигурации отливки, кокиль может иметь одну или несколько плоскостей разъёма. Они могут быть вертикальными (рисунок 2а), горизонтальными (рисунок 2в) или комбинированными. Для удаления газов из газонепроницаемой формы – кокиля предусмотрен выпор, а также газовые каналы (d = 0,2 – 0,5 мм) по линии его разъёма.

а в

а – кокиль с вертикальной линией разъёма; б – неразъёмный кокиль; в – кокиль с горизонтальной линией разъёма

1,4 – две половины кокиля; 2 – выпор; 3, 6, 15 – центрирующие штыри и втулки; 5 – стержень; 7 – приливы для крепления кокиля к станку; 8 – литник; 9 – отверстия для толкателей, выталкивающих отливку из кокиля; 10 – рабочая полость кокиля; 11 – цапфы для переворота кокиля; 12 – песчаные стержни; 13 – формовочная смесь (футерованный кокиль); 14 – стержневая смесь – облицованный кокиль

Рисунок 2 - Конструкции кокилей

1.3.2 Литьё под давлением

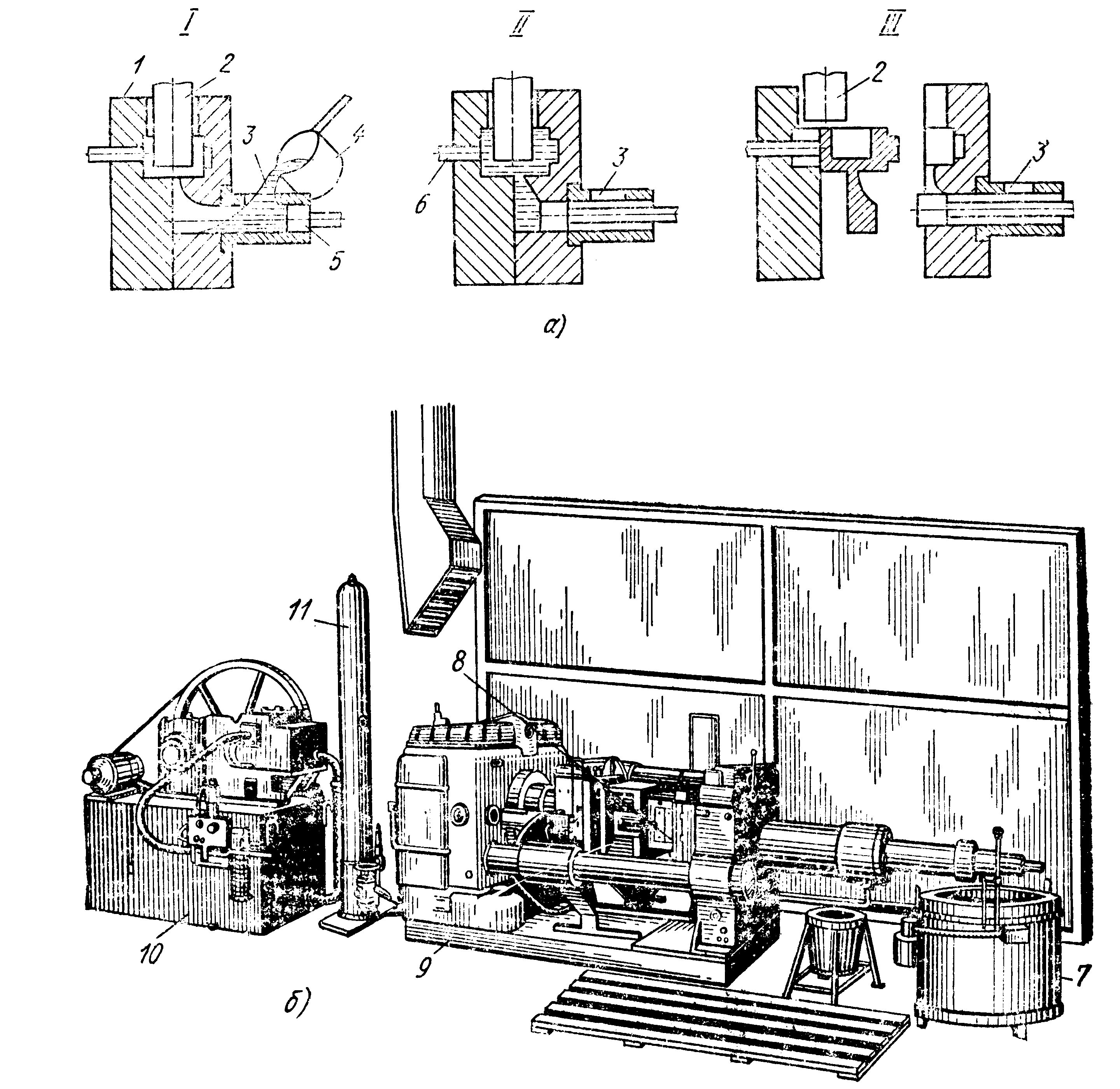

Литьё под высоким давлением (30 – 100 МПа) – это процесс получения отливок в металлических формах, при которых их заполнение сплавом и формирование отливок осуществляется под давлением. При литье под давлением пресс-форма выполняется из стали. Это сложное приспособление, состоящее из 30 – 100 деталей. Её рабочая часть выполняется из вкладышей. Для формирования внутренних полостей отливки применяются неразъёмные металлические стержни. На рисунке 3 приведён пример получения отливок на машине с горизонтальной камерой сжатия.

Процесс литья осуществляется следующим образом:

Металл заливается в заливочное окно камеры сжатия.

Под давлением поршня сплав заполняет пресс-форму и затвердевает.

Извлекается металлический стержень и открывается пресс-форма.

Отливка удаляется выталкивателем, затем процесс повторяется.

Производительность достигает 200 – 400 циклов в час. При литье под давлением струя жидкого металла с большой скоростью заполняет рабочую полость и газы, находившиеся в ней, не успевают удалиться. Это приводит к образованию в толстостенных отливках газовой пористости. Метод литья под давлением обеспечивает высокую точность и чистоту поверхности, что освобождает от последующей механической обработки. Он высокопроизводителен и легко автоматизируется. Стальные пресс-формы обладают высокой стойкостью. К недостаткам метода можно отнести чрезвычайно высокую стоимость пресс-форм, поэтому метод экономичен только в крупносерийном и массовом производстве. Для отливок характерна газовая пористость.

а б в

а – заливка металла в заливочное окно; б – заполнение пресс-формы под

давлением; в – удаление отливки.

1 – пресс-форма; 2 – металлический стержень; 3 – заливочное окно;

4 – расплав; 5 – поршень; 6 – выталкиватель

Рисунок 3 - Процесс литья под давлением

Центробежное литьё

Центробежное литьё – способ, при котором отливки получают свободной заливкой во вращающиеся формы. Отливка формируется под действием центробежных сил, которые отбрасывают заливаемый металл к стенкам формы, где он затвердевает, образуя пустотелое изделие. Формы приводят во вращение центробежные машины. Они могут иметь горизонтальную и вертикальную ось вращения. На машинах с горизонтальной осью вращения получают отливки со стенками равномерной толщины по длине и в поперечном сечении. При вертикальной оси вращения формы отливки имеют параболическую внутреннюю поверхность, и толщина верхней части отливки меньше, чем нижней.

Короткие трубы получают следующим образом (рисунок 4): жидкий металл ковшом через жёлоб заливают во вращающуюся форму. Центробежными силами он отбрасывается к её стенкам и затвердевает, после чего цилиндрическую отливку извлекают из формы.

При производстве длинных труб на труболитейных машинах используется подвижный жёлоб, который в процессе литья перемещается вдоль оси формы, последняя имеет уклон в 5о. При этом металл навивается на её внутреннюю поверхность. Для образования раструба трубы используется песчаный стержень. Машины с горизонтальной осью вращения используются также для получения фасонных отливок. Машины с вертикальной осью вращения используются для получения коротких трубных заготовок и фасонных изделий.

Центробежное литьё имеет свои особенности, достоинства и недостатки:

1 Исключается применение стержней для изготовления полости в отливке.

2 Отливки отличаются большой плотностью и высокими механическими свойствами.

3 Обеспечивается высокая точность наружных размеров и высокая чистота поверхности.

4 Этим методом можно получать тонкостенные изделия из сплавов с низкой жидкотекучестью.

5 Процесс легко автоматизируется.

1 – электродвигатель; 2 – форма; 3 – заливочный жёлоб; 4 – ковш; 5 – отливка

Рисунок 4 – Центробежная машина с горизонтальной осью вращения

для литья коротких труб

К недостаткам метода можно отнести следующее:

1. Этим методом можно получать в основном только тела вращения.

2. Низкое качество отливок из сплавов, склонных к ликвации.

3. Внутренние размеры отливки зависят от количества залитого металла, в связи с этим трудно обеспечить их точность.