- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

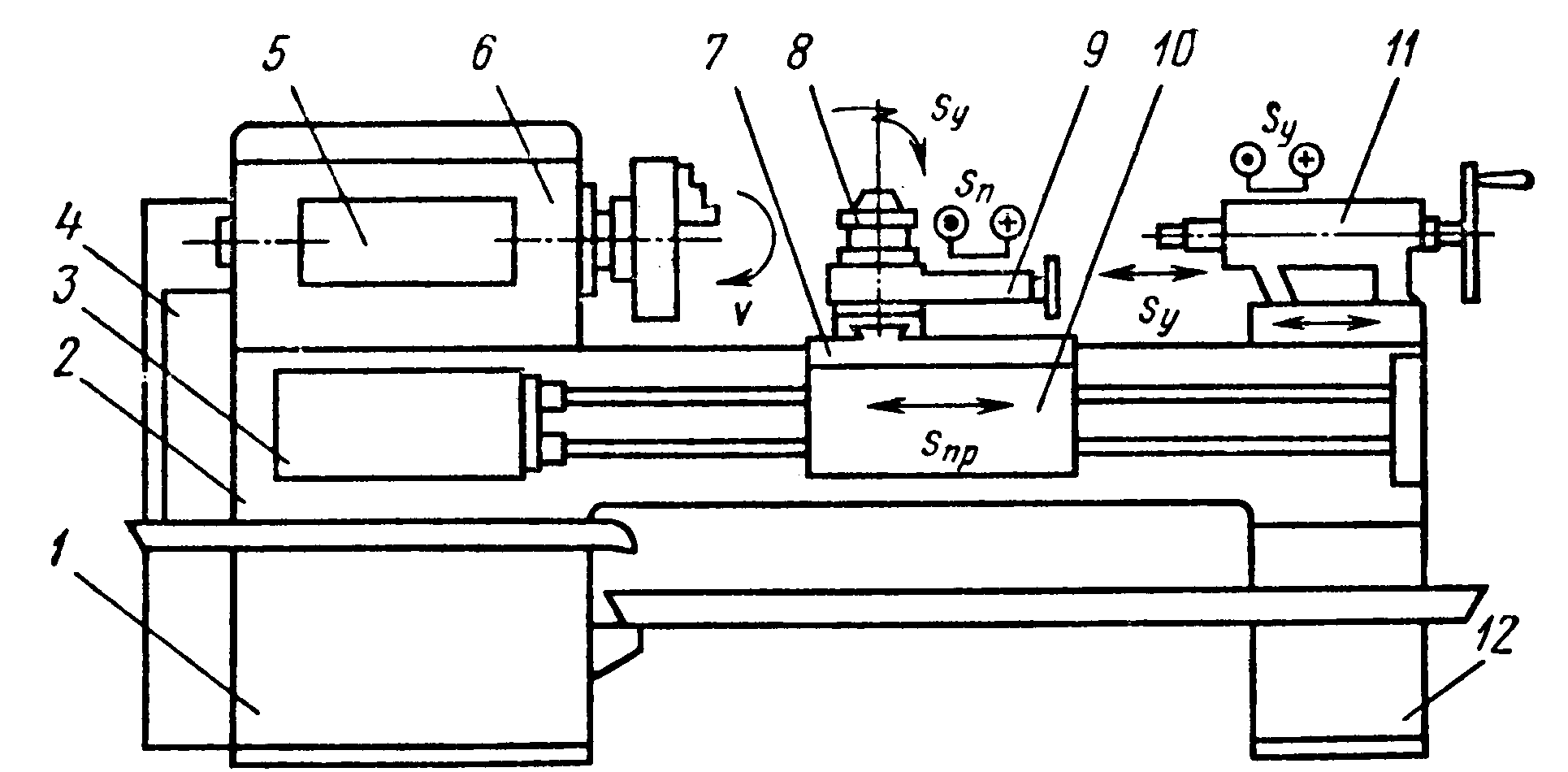

4.2.4 Конструкция токарного станка

Рассмотрим конструкцию станка на примере токарно-винторезного станка 1К62. Этот станок относится к токарной группе (шифр группы – 1), его конструкция подвергалась модернизации (К), тип станка – винторезный (6), характерный размер – высота центров – 200 мм (максимальный радиус обрабатываемой детали).

Все узлы станка, схема которого приведена на рисунке 32, смонтированы на станине из серого литейного чугуна. Станина оснащена горизонтальными призматическими направляющими. В передней тумбе смонтирован электродвигатель главного привода станка. В задней тумбе находится бак для хранения смазочно-охлаждающей жидкости и насосная станция для её подачи в зону резания.

В передней бабке находятся:

- шпиндель – полый вал, на котором размещаются приспособления для крепления заготовки (патроны, центра, планшайбы и т.д.)

- коробка скоростей, с помощью которой производят ступенчатую регулировку скорости вращения шпинделя. Панель управления коробки скоростей выведена на лицевую панель передней бабки.

На лицевой стороне станины находится коробка подач, которая позволяет осуществлять ступенчатую регулировку движением продольного и поперечного суппортов.

С левой торцевой стороны станины расположена гитара сменных зубчатых колёс, которые переставляются при настройке станка на нарезание различных видов резьбы.

По направляющим станины перемещается продольный суппорт, который обеспечивает продольную подачу резца. На продольном суппорте размещена поперечная каретка – поперечный суппорт, который обеспечивает поперечную подачу резца. На поперечном суппорте расположен верхний поворотный суппорт. С его помощью резец можно устанавливать под любым углом к оси заготовки. На нём же смонтирован четырёхпозиционный резцедержатель, в котором одновременно закрепляются четыре резца.

Из коробки подач выходят ходовой валик и ходовой винт, последний используется при нарезании точных резьб. Вращательное движение ходового валика и ходового винта в фартуке, закреплённом на продольном суппорте, преобразуется в поступательное движение суппортов.

Задняя бабка находится на правой стороне станины и перемещается по её направляющим. В пиноли задней бабки устанавливается задний (подвижный) центр или инструмент для обработки отверстий. Корпус задней бабки может смещаться в поперечном направлении относительно её основания, что необходимо при обтачивании наружных конических поверхностей.

1 – передняя тумба; 2 – станина; 3 – коробка подач; 4 – гитара сменных колёс; 5 – панель управления; 6 – передняя бабка; 7 – продольный суппорт; 8 – поворотный суппорт с резцедержателем; 9 – поперечный суппорт; 10 – фартук; 11 – задняя бабка; 12 – станина

Рисунок 32 – Токарно-винторезный станок 1К62

4.3 Сверлильные работы

Сверление– способ обработки отверстий, при котором инструмент совершает главное движение (вращение) и движение подачи (непрерывное перемещение вдоль оси инструмента). Режимы резания при сверлении – те же, что при токарной обработке.

В соответствии с классификацией маркировка сверлильного станка расшифровывается следующим образом:

- первая цифра (2) указывает на принадлежность станка к сверлильной группе;

- буква после цифры, при её наличии, указывает на модернизацию станка;

- следующая цифра определяет тип станка;

- следующая цифра определяет характерный размер станка – наибольший диаметр сверления отверстий.

Например, 2А150 – вертикально-сверлильный станок, модернизированный, наибольший диаметр обрабатываемого отверстия – 50мм; 2В56 - радиально-сверлильный станок, модернизированный, максимальный диаметр обрабатываемого отверстия – 60мм

При работе на сверлильных станках главное движение (вращательное) и движение подачи (поступательное) совершает инструмент.

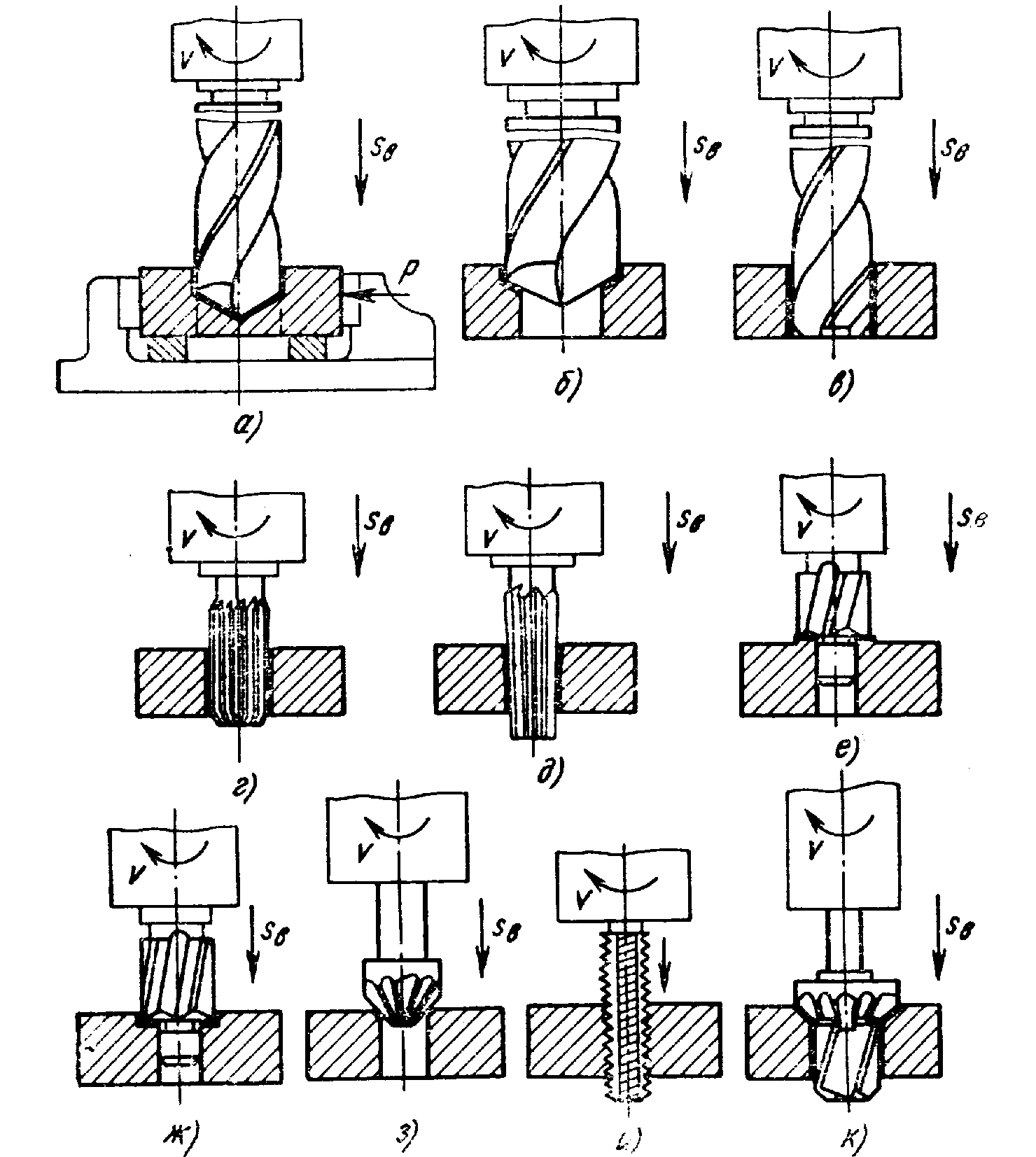

Рисунок 33 - Виды обработки заготовок на вертикально-сверлильных станках

На сверлильных станках обрабатывают отверстия с помощью специального инструмента (рисунок 33): а,б – спиральными свёрлами сверлят и рассверливают отверстия; в, ж, з – с помощью зенкеров зенкуют (для увеличения их точности изготовления и уменьшения шероховатости поверхности) цилиндрические (в) отверстия и углубления (ж), а также конические отверстия и углубления (з); г, д – с помощью развёрток развёртывают цилиндрические (г) и конические (д) отверстия, чтобы изготовить отверстие с ещё большей точностью и меньшей шероховатостью; е – с помощью цековок обрабатывают торцевую поверхность отверстия; и – с помощью метчиков нарезают внутренние резьбы; к – обрабатывают сложные отверстия с помощью комбинированного инструмента.