- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

Обработка металлов резанием

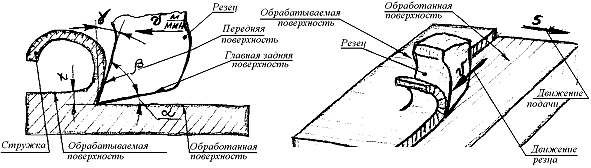

Обработка металлов резанием – это процесс срезания с поверхности заготовки слоя металла режущим инструментом для получения требуемой формы, точности размеров и шероховатости поверхности детали (рисунок 79). Для осуществления процесса резания необходимо относительное движение заготовки и режущего инструмента, для чего используются станки, оснащённые рабочими органами.

Параметрами процесса резания являются: скорость резания, подача и глубина резания. Совокупность этих величин называется – режим резания.

Скорость резания v – это путь точки режущей кромки (режущего лезвия) инструмента относительно заготовки в направлении главного движения в единицу времени. Обычно скорость резания измеряется в м/мин, но при шлифовании и полировании – в м/с.

При вращательном главном движении

v = Dзагn/1000 м/мин.

Dзаг – наибольший диаметр обрабатываемой поверхности заготовки, мм.

n – частота вращения заготовки, об/мин.

Подача s – это путь точки режущего лезвия инструмента относительно заготовки в направлении движения подачи за один оборот или за один двойной ход заготовки или инструмента. В зависимости от метода обработки подача может быть продольной – sпр; поперечной – sп; вертикальной – sв; наклонной – sн; круговая – sкр и т.д. и измеряться в мм/об (точение, сверление), мм/дв. ход (строгание, долбление), мм/мин (фрезерование).

Рисунок 26 – Схема обработки металлов резанием

Глубина резания t мм – это расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней, за один рабочий ход инструмента относительно обрабатываемой поверхности. Глубина резания всегда перпендикулярна направлению подачи.

При точении цилиндрической поверхности t = (Dзаг – d)/2, где Dзаг – диаметр заготовки, мм; d – диаметр обработанной поверхности, мм.

4.1 Классификация металлорежущих станков.

Все серийно выпускаемые станки делятся на 10 групп, каждая группа делится на 10 типов, каждый тип имеет 10 типоразмеров, каждой модели станка присвоен свой цифровой индекс. Первая цифра обозначает группу станка, последующая буква означает, что станок модернизирован (А, К, М, Н и т.д.), следующая (вторая) цифра – тип станка, следующая (третья) цифра обозначает характерный размер станка, буква в конце индекса обозначает модификацию станка.

Кроме этой классификации станки подразделяются по степени универсальности: универсальные, широкого назначения, специализированные и специальные. По степени точности станки подразделяются на станки нормальной точности и прецизионные (высокоточные).

4.2 Токарная обработка

Токарные работы – предусматривают изготовление деталей при вращательном движении заготовки (главное движение) и поступательном движении инструмента (движение подачи).

На токарных станках обрабатываются наружные и внутренние поверхности с формой тел вращения, плоские – наружные и внутренние торцевые поверхности, нарезают резьбы.