- •Министерство образования и науки Российской Федерации

- •В.Н. Коробко, м.М. Сычёв, а.Б. Романов основы технологии конструкционных материалов Учебное пособие

- •Введение

- •1 Литейное производство

- •1.2.1 Литьё в песчаные формы. Технология литья в песчаные формы.

- •1.2.2 Литьё в оболочковые формы

- •1.3.1 Литьё в кокиль

- •1.3.2 Литьё под давлением

- •2 Сварочное производство

- •2.1 Классификация методов сварки

- •2.2 Сварка плавлением

- •2.2.1 Электродуговая сварка

- •2.2.2 Ручная электродуговая сварка

- •2.2.3 Автоматическая дуговая сварка под слоем флюса

- •2.2.4 Сварка в атмосфере защитных газов

- •2.2.5 Плазменная сварка

- •2.2.6 Газовая сварка

- •2.3 Сварка давлением

- •2.3.1 Электрическая контактная сварка

- •2.3.4. Шовная (роликовая) сварка

- •2.4 Пайка

- •3 Обработка металлов давлением

- •3.1 Прокатное производство

- •3.1.1 Инструмент и оборудование для прокатки

- •3.1.2 Продукция прокатного производства

- •3.2 Ковка

- •3.2.1 Основные операции ковки

- •3.3 Штамповка

- •3.3.1 Горячая объёмная штамповка

- •Прессование

- •3.5 Волочение

- •Обработка металлов резанием

- •4.1 Классификация металлорежущих станков.

- •4.2 Токарная обработка

- •4.2.1 Токарные резцы

- •4.2.2 Части, поверхности и элементы резца

- •4.2.3 Углы токарного резца

- •4.2.4 Конструкция токарного станка

- •4.3 Сверлильные работы

- •4.4 Фрезерные работы

- •5 Контрольные задания

- •Пример выполнения расчетов

- •Вариант №17

- •Продолжение таблицы 6

- •Продолжение таблицы 6

- •Пример выполнения к работе №2

- •Продолжение таблицы 8

- •Варианты индивидуальных заданий:

- •Вариант 3. Класс точности 8, чистовая обработка, материал –

- •Задание 4а. Класс точности 8, чистовая обработка, материал – сталь 20л

- •3.3 Определить усилие резания – р,допускаемое прочностью резца. Расчет усилия резания Pz, допускаемого прочностью резца

- •Фотография 1 – Вид резца сверху

- •Фотография 2 – Вид резца сбоку

- •Фотография 1б – Вид резца сбоку

- •Литература

- •Основы технологии конструкционных материалов

- •190013 Санкт-Петербург, Московский пр., 26.

3.1 Прокатное производство

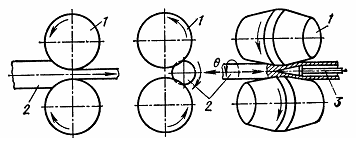

Прокатка – один из видов обработки металлов давлением, при котором металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков может быть разными. Существует три основных вида прокатки – продольная, поперечная, поперечно- винтовая (рисунок - 12).

Продольная прокатка (рисунок - 12а) – заготовка деформируется между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно осям валков.

Поперечная прокатка (рисунок -12б) – валки вращаются в одном направлении, придают вращение заготовке, которая, перемещаясь вдоль оси валков, деформируется.

Поперечно – винтовая прокатка (рисунок - 12в) – валки расположены под углом и придают заготовке при деформировании вращательное и поступательное движение.

Прокатке подвергается до 90% выплавляемой в мире стали. Наиболее распространена продольная прокатка. При любом виде прокатки деформации подвергается небольшой участок заготовки, который постепенно перемещается по всему металлу. При этом уменьшается толщина заготовки и увеличивается её длина и ширина. Площадь поперечного сечения заготовки при прокатке всегда уменьшается. Величина = I / Io = Fo / F, где I, F и Io, Fo – длина и сечение заготовки после прокатки и до прокатки соответственно, называется вытяжкой – это основная количественная характеристика различных видов обработки пластической деформацией. При прокатке = 1,1 – 1,6.

а б в

а – продольная прокатка; б – поперечная прокатка; в – поперечно-винтовая прокатка. 1 – валки; 2 – заготовка; 3 – оправка

Рисунок 12 – Основные виды прокатки

3.1.1 Инструмент и оборудование для прокатки

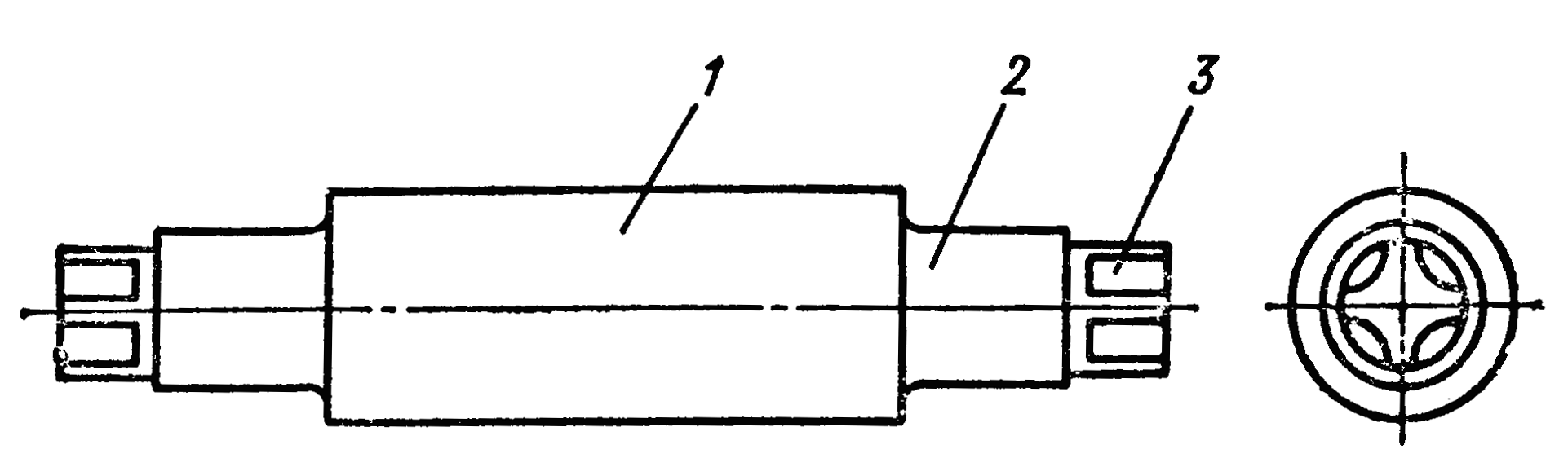

Инструментом при прокатке является валок, который может быть: гладким (рисунок 13а) – для прокатки листов, лент; ступенчатым – для прокатки полос; ручьевым (рисунок 13б) – для прокатки фасонного профиля. Ручьём называется вырез на боковой поверхности валка. Совокупность двух ручьёв пары валков образуют калибр.

а б

а) гладкий валок: 1 – бочка; 2 – шейка (цапфа); 3– трефа; б) ручьевой валок

Рисунок 13 – Валки

Валки устанавливаются в подшипниках на станине, на которой есть механизмы регулировки их положения. Комплект валков со станиной образуют рабочую клеть. Привод, шестерённая клеть и рабочие клети образуют прокатный стан.

3.1.2 Продукция прокатного производства

Исходной заготовкой при прокатке являются слитки металла – стальные до 60 т, из цветных металлов – до 10 т. Форма поперечного сечения прокатанного изделия называется профилем. Совокупность различных профилей различных размеров называется сортаментом. Сортамент изготавливаемых профилей делится на четыре группы: сортовой прокат, листовой прокат, трубы, специальный прокат.

1. Сортовой прокат. Прокатка осуществляется в горячем состоянии стальных слитков до 12 т. Профили сортового проката делят на две группы: простой формы – круг, квадрат, шестигранник, прямоугольник; и сложной формы (фасонный) – швеллер, рельс, тавр, двутавр, уголок и т.д.

2. Листовой прокат. Листовой прокат делят: по области применения – электротехнический, судостроительный, котельный, автолист, консервная жесть и т.д.; по толщине – броневые плиты (до 550 мм), толстый лист (4 – 160 мм), тонкий лист (4 – 0,2 мм), фольга (менее 0,2 мм).

Толстый лист прокатывают из стальных слитков до 45 т в горячем состоянии. Тонкий лист прокатывают в горячем и холодном (тоньше 2 мм) состоянии. Всё чаще используется бесслитковая прокатка, при которой жидкий металл через щель в распределительной коробке подаётся на валки-кристаллизаторы.

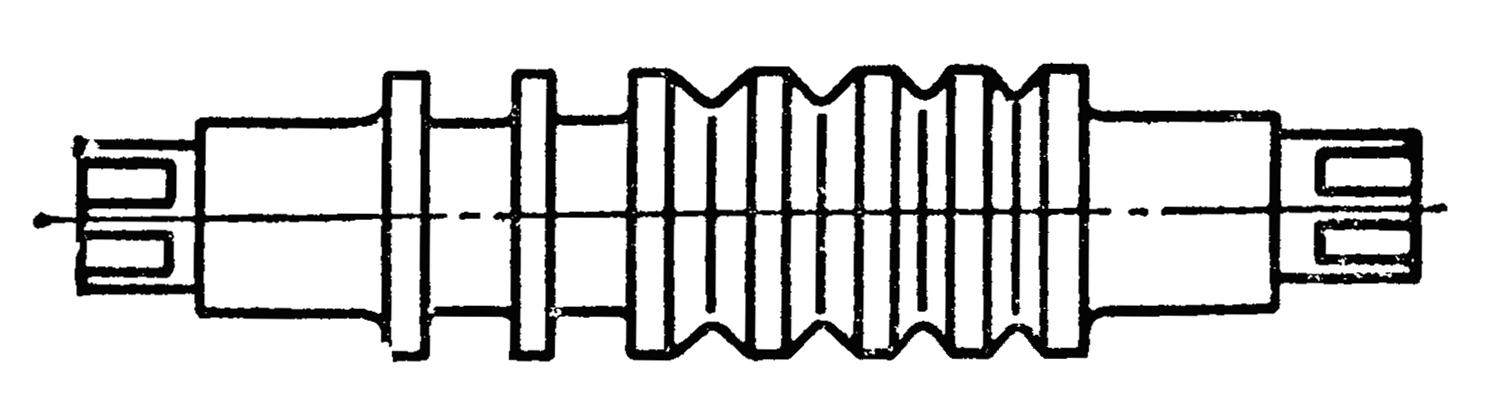

3. Трубы. Стальные трубы делят на бесшовные (D = 30 – 650 мм) и сварные (D = 10 – 1420 мм).

При прокатке бесшовных труб сначала осуществляется изготовление отверстия в заготовке – прошивка гильзы. Эта операция осуществляется на прошивных станах. Затем на раскатных станах гильзу раскатывают в трубу требуемых диаметров.

Сварные трубы получают из стальной ленты – штрипсы, которую сворачивают по спирали или из листов, ширина которых соответствует длине окружности труб. В обоих случаях сначала осуществляется формовка заготовки в трубу, сварка, отделка и правка.

4. Специальный прокат – кольца, зубчатые колёса, периодические профили и т.д.