Руководство мостовому мастеру

.pdf

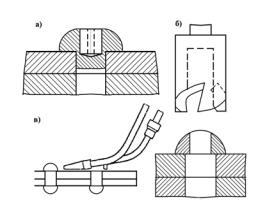

(рис.2.23, а). Просверленную головку срубают зубилом (рубильным молотком). Заклепочный стержень выбивают из отверстия бородком, а если это не удаётся сделать - то высверливают.

Трубчатым сверлом, внутренний диаметр которого на 4 мм меньше диаметра заклепки производят частичную срезку головки (рис. 2.23, б). Оставшуюся часть заклепки выбивают бородком.

Головку заклепки срезают кислородным резаком (рис.2.23, в). При этом для обеспечения сохранности основного металла оставляют венчик высотой 2 - 3 мм. Оставшийся стержень выбивают или высверливают.

Острым узким зубилом (крейцмесселем) разрезают головку заклепки на четыре сектора и удаляют их по одному. Оставшийся стержень выбивают или высверливают.

Рис.2.23. Способы удаления заклепочных головок:

а - сверлением головки; б - с помощью трубчатого сверла;

При удалении заклепок всеми перечисленными способами категорически запрещается выжигать стержень заклепки.

При замене заклепок в узле прикрепления раскоса, выполняемой для повышения выносливости этого элемента, болты ставят не менее чем в двух поперечных рядах ближайших к краю узловой фасонки. В данном случае болтами заменяют как ослабленные, так и неослабленные заклепки, при этом в прикреплении двухстенчатого элемента замену производят сначала в одной ветви, а затем в другой. В прикреплениях поперечных балок к фермам и продольных балок к поперечным, где заклепки испытывают растягивающие усилия, при замене слабых заклепок по одну сторону от вертикальной оси прикрепления за-

171

меняют также симметричные им неослабленные заклепки, находящиеся по другую сторону от этой оси.

После замены заклепок на высокопрочные болты необходимо проверить состояние расположенных рядом заклепок и в случае их расстройства заменить эти заклепки также на высокопрочные болты.

В соединениях, где болты испытывают внешние растягивающие усилия, натяжение болтов в начальный период эксплуатации значительно уменьшается. В таких узлах через две - три недели после установки болтов требуется их проверить и ослабленные вновь затянуть до нормативного усилия.

При применении высокопрочных болтов для замены слабых заклепок должно быть обеспечено выполнение следующих требований 21 :

-вместо каждой заменяемой заклепки должен быть поставлен высокопрочный болт;

-диаметр отверстий может быть больше диаметра в пределах, указанных

втабл.2.2, а в прикреплениях, не определяющих геометрию конструкции - до 6 мм более номинального диаметра болта;

-болты, как правило, должны ставиться с шайбами под головку и гайку,

вверхних поясах продольных балок, включая рыбки, под мостовыми брусьями болты следует ставить головками вверх без шайб под головки;

-металл в местах постановки шайб должен быть очищен от ржавчины и старой краски;

-натяжение высокопрочных болтов на нормативное усилие производится динамометрическими ключами на расчетный момент закручивания

(табл.2.3).

Таблица 2.2 Диаметры заклепок и устанавливаемых вместо них высокопрочных

болтов

21 Инструкция по применению высокопрочных болтов в эксплуатируемых мостах, 1995 г.

172

Диаметр заменяемых заклёпок |

Диаметр высоко прочных болтов, мм |

(диаметр отверстия под заклёпки) |

|

3/4" и 19-21 мм |

18 |

7/8" и 23-25 мм |

22 |

1" и 26-27 мм |

24 |

28-30 мм |

27 |

Таблица 2.3 Нормативные усилия натяжения и расчетные моменты закручивания

высокопрочных болтов

Номинальный диаметр болта, мм |

18 |

22 |

24 |

27 |

|

||||

|

|

|

|

|

Нормативное усилие натяжения болта ,тс |

14,2 |

22,4 |

26,1 |

34,0 |

Расчётный момент закручивания, кгс.м |

44 |

84 |

107 |

156 |

2.5.2 Засверливание концов трещин

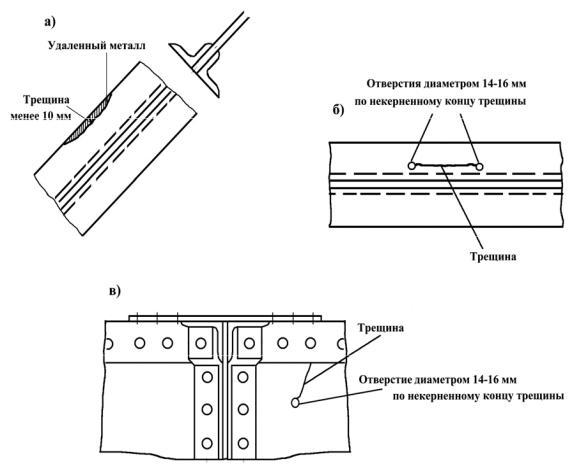

Небольшие (менее 10 мм по длине) трещины на кромках элементов рекомендуется удалять наждачным кругом или зубилом с последующей зачист-

кой (рис.2.24, а).

Трещины длиной более 10 мм, за исключением трещин, выходящих на заклепочное отверстие, необходимо для прекращения дальнейшего их развития засверливать. При этом, прежде всего надлежит точно установить и отметить керном концы трещины, а затем просверлить в этом месте отверстия диаметром 14 - 18 мм на всю толщину листа или уголка, имеющего трещину (рис.2.24, б, в). Отверстие раззенковывается с обеих сторон на глубину 2-3 мм. Засверленные отверстия окрашивают на всю толщину поврежденного элемента.

Засверленные трещины, которые по их расположению и грузоподъемности элементов могут быть оставлены не перекрытыми, должны находиться под постоянным наблюдением (не реже, чем при каждом текущем и периодическом осмотрах). При этом надлежит следить, не распространяется ли трещина дальше отверстия.

173

Рис.2.24. Схемы удаления и засверливания трещин: а - удаление трещин на кромках; б - засверливание трещин с двух концов; в - засверливание трещины с одного конца

Трещины, значительные по длине и опасные по расположению (в частности, направленные поперек действия сил в элементе), должны быть засверлены по концам и перекрыты накладками на высокопрочных болтах.

2.5.3 Перекрытие трещин и других дефектов накладками на высокопрочных болтах

Для перекрытия трещин и других дефектов в элементах металлических пролетных строений и опор могут применяться плоские и уголковые двухсторонние или односторонние накладки. Предпочтительнее применение двухсторонних накладок, обеспечивающих лучшую передачу усилий и работу болтов.

174

Размеры накладок назначаются в зависимости от размеров перекрываемых элементов и количества болтов, подлежащих постановке в соответствии с расчетом или проектом.

Для плоской накладки минимальную толщину принимают равной 10 мм, максимальную - не более 16 мм. Минимальная толщина прокладки - 4 мм. Уголки берут сечением не меньше, чем 100x100x10 мм. В уголковых накладках необходимо сострогать или снять наждачным кругом металл у обушка (вершину уголка) для обеспечения плотного прилегания их к перекрываемому уголку.

Резка металла при заготовке накладок может производиться гильотинными ножницами, газовыми резаками, рубильными молотками. Резка электродугой не допускается. Кромки металла после газовой резки и рубки зубилом подлежат дополнительной обработке строжкой или наждачным кругом (после газовой резки строжка должна быть на глубину не менее 2 мм).

Отверстия в накладках сверлят при их заготовке по разметке или шаблону, снятому с натуры, в случае необходимости постановки болтов по1 старым дырам в элементах. Диаметр отверстий следует принимать на 4 мм больше диаметра болтов с целью облегчения сборочных работ, т.к. разметка может быть не достаточно точной (в отверстиях для соединений на высокопрочных болтах допускается "чернота", не препятствующая постановке болта).

Постановка накладок осуществляется, как правило, в "окно". В случае, если для постановки накладок не требуется расклепа стыков и прикреплений или удаление большого количества связующих заклепок (на протяжении менее 0,5 м), все работы, кроме натяжения высокопрочных болтов, могут выполняться без предоставления специального "окна". Новые отверстия в элементах, в местах постановки накладок, сверлят заранее до "окна" по шаблону, снятому с заготовительных накладок. Существующие заклепки, мешающие постановке накладок, в интервал между поездами по одной заменяют обычными болтами и пробками по 50% тех и других. Высокопрочные болты при постановке накладок должны ставиться в соответствии с рекомендациями п.п.2.5.1.

175

При постановке накладок все контактные поверхности накладок и ремонтируемого элемента должны быть очищены от старой краски, ржавчины, отстающей окалины, масляных пятен, грязи, наледи. Очистку производят сухопескоструйными аппаратами или жесткими металлическими щетками (иглофрезами, сжатыми щетками). Поверхности накладок и прокладок могут быть очищены огневым способом.

После обработки контактных поверхностей монтаж соединений должен быть произведен не позднее, чем через трое суток, иначе, как и при повторном загрязнении, обработку контактных поверхностей следует произвести заново. С целью продления указанного срока прибегают к так называемой консервации контактных поверхностей. Ее осуществляют путем нанесения краски или грунта, имеющих цинкосиликатную основу. Покрытие наносят на поверхность равномерным слоем толщиной 60 - 70 мкм, используя метод пневмораспыления. Работы ведут при температуре не ниже 4-5°С. Между очисткой и консервацией поверхности перерыв более 3 ч не допускается.

Возможно также применять консервирующее клеефрикционное покрытие, которое осуществляется следующим образом. На очищенную пескоструйным способом поверхность наносят слой эпоксидной смолы, в который до схватывания внедряют механическим способом зерна карбида кремния. В результате образуется покрытие с четко выраженной шероховатостью, которое требуется наносить лишь на одну из соприкасающихся поверхностей. Вторую соприкасающуюся поверхность достаточно очистить щетками непосредственно перед сборкой соединения. При такой конструкции соединения уменьшение несущей его способности не происходит. Данная технология позволяет избежать применения на объекте пескоструйного аппарата.

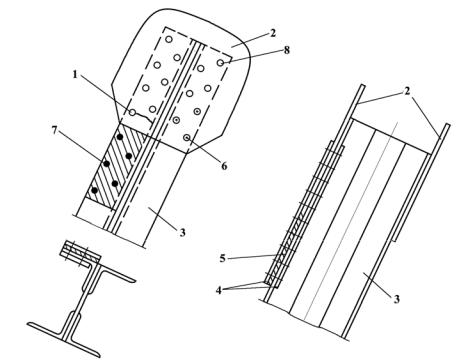

В элементах главных ферм накладки чаще всего ставят для перекрытия усталостных повреждений металла по месту крепления раскосов к верхним узлам. В таких случаях как правило, ставят двухсторонние накладки, монтируемые с частичным или полным охватом заклепочного соединения. Если трещи-

176

ной поврежден не весь элемент, а лишь отдельная его часть, то накладками перекрывают сечение только данной части, при этом после монтажа накладок заменяют высокопрочными болтами три первых поперечных ряда заклепок в прикреплении уцелевшей части; в случае двустенчатой конструкции элемента аналогичную замену производят в прикреплении неповрежденной ветви

(рис.2.25).

Рис. 2.25. Перекрытие трещины двухсторонними накладками в прикреплении раскоса к узлу фермы:

I - трещина; 2 - фасонка; 3 - раскос; 4 - накладки; 5 - прокладка; 6 - высокопрочные болты по старым дырам; 7 - высокопрочные болты по новым дырам существующие заклепки

Для перекрытия очагов коррозии за пределами узлов ферм, например, в горизонтальных листах коробчатых нижних поясов, открытых сверху, обычно ставят односторонние накладки (рис.2.26). Здесь болты, прикрепляющие накладку, устанавливают взамен связующих заклепок и распускать несущее со-

177

единение не требуется. Работы ведут в промежутках между поездами.

Рис. 2.26. Перекрытие дефектов главных ферм вне узла: I - накладка усиления; 2 - зона сильного поражения коррозией внутренних уголков и горизонтального листа; 3 - дренажное отверстие; 4 - существующие заклепки;

5 - высокопрочные болты по старым отверстиям; 6 - высокопрочные болты по новым отверстиям

178

При ремонте продольных балок проезжей части старых пролетных строений трещины, возникающие в местах прикрепления к поперечным балкам, перекрывают двухсторонними накладками (Рис.2.27,а). Накладки наводят на поясные уголки и на вертикальные уголки прикрепления с установкой между накладками и стенкой соответствующих прокладок. Работы ведут в следующем порядке:

-засверлить концы трещины.

-заменить заклепки в уголках по месту крепления новых деталей на временные высокопрочные болты.

-произвести натурные обмеры и изготовить шаблоны, накладки и прокладки, при этом в накладках и прокладках просверливают все монтажные отверстия.

-наметить и просверлить в стенке одно среднее и два крайних отверстия для крепления прокладок, временно закрепить болтами и пробками обе прокладки на стенке и через них просверлить в стенке остальные отверстия.

-все временные болты, а также прокладки снять, очистить контактные поверхности старого и нового металла, после чего установить все детали в проектное положение, заполнить отверстия постоянными болтами, стянуть пакеты

ипроизвести натяжение болтов.

В заключение произвести герметизацию соединения и его подкраску. Следует отметить, что при снятых временных болтах прикрепление ока-

зывается распущенным, поэтому для обеспечения безопасности движения поездов место работ на время роспуска этого прикрепления ограждают сигналами остановки. Кроме того, перед снятием временных болтов ремонтируемый конец продольной балки опирают на пояса главных ферм через специальные брусья, чтобы исключить возможность провисания этого конца при снятых болтах.

В случае усиления стенки балки накладками по месту пробоины или сильной вмятины поврежденный участок стенки предварительно вырезают и взамен ставят прокладку соответствующих размеров. Крепят накладки к стенке,

179

по возможности, не затрагивая существующих заклепочных соединений, с размещением болтов только по новым отверстиям (рис.2.27, б).

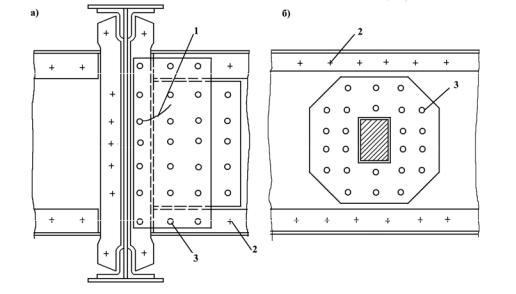

В верхних поясах продольных балок накладки устанавливают для перекрытия трещин и выколов, которые появляются в выступающих полках уголков при отсутствии горизонтальных поясных листов. Для установки на пояса балок применяют односторонние накладки - уголкового сечения или плоские. Уголковые накладки ставят для перекрытия трещин и прикрепляют только вертикальной полкой (рис.2.28, а), при этом обушок накладки сострагивают для обеспечения плотного прилегания к старому металлу. Плоские накладки применяют для перекрытия выколов и крепят к горизонтальным полкам обоих поясных уголков (рис.2.28, б). В первом случае болты размещают по старым отверстиям взамен заклепок, а во втором - по новым отверстиям.

Рис.2.27.Перекрытие накладками трещин и поврежденных участков в стенках двутавровых клепаных балках: а - в прикреплении продольных и

поперечных балок; б - в стенке балки; I - трещина; 2 - существующие заклепки; 3– высокопрочные болты

180