vanyashov_a_d_kustikov_g_g_uchebnoe_posobie_dlya_kursovogo_p

.pdf

|

|

|

л |

|

|

|

|

А диафрагмы) |

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

без( |

|

|

|

|

D |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ц |

ротора |

|

|

|

6 |

6 |

R |

|

|

|

|

D |

||||

вращениянаправление |

|

|

|

|

|||

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

диафрагма |

|

|

А |

0 |

D |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

6 |

D |

|

|

|

|

|

|

|

|

|

|

|

RS 5 b5 |

|

b6 |

6 |

|

|

|

Rh |

4 b4 |

b3 |

3 2 b2 |

1 b1 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

вт |

D |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

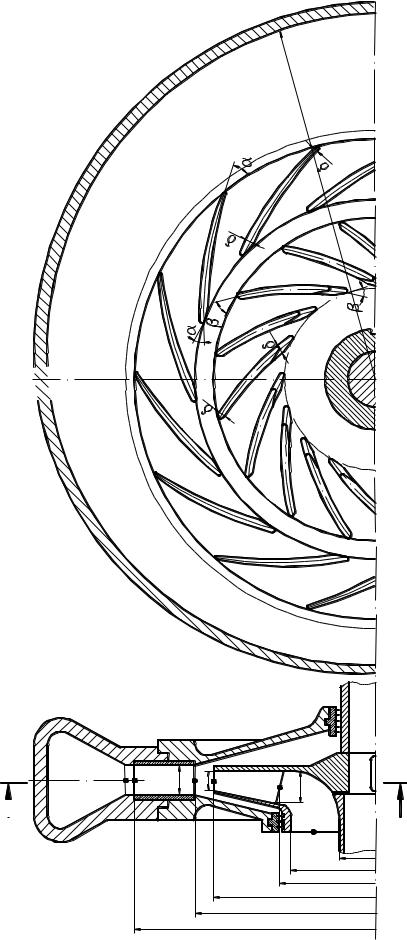

ступени с лопаточным диффузором и обратным направляющим |

переменной толщины |

Схема промежуточной |

аппаратом с лопатками |

Рис. 2.2. |

|

Б-Б

Б

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

сечением |

|

|

|

|

|

л4 |

|

4 |

|

|

|

|

|

|

3л |

2л |

|

|

|

1л |

трапециевидным |

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

1 |

|

|

|

|

улиткой |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

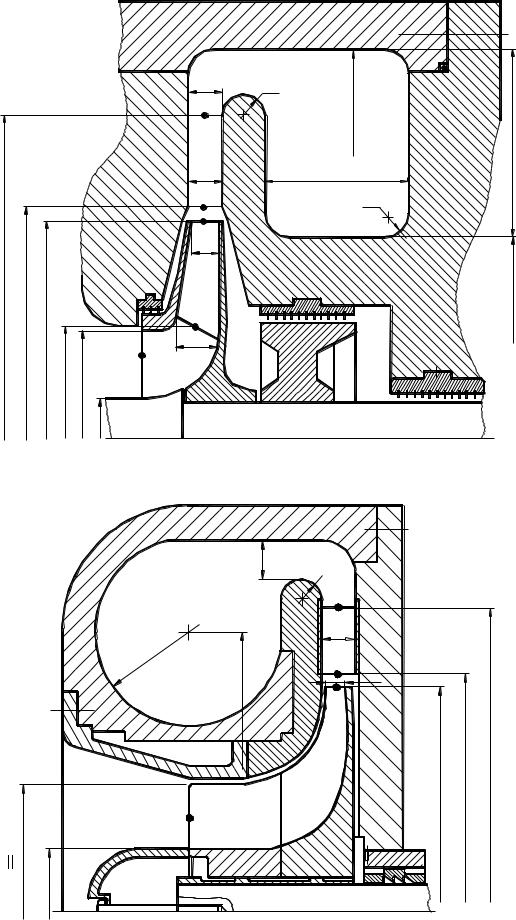

Схема концевой ступени с лопаточным диффузором и |

|

7 |

4 |

b3 |

3 b2 |

2 |

1 |

b1 |

0 |

|

Б |

|

|

|

|

|

|

|

|

|

вт |

D |

2.3. |

|

|

|

|

|

|

|

|

0 |

D |

Рис. |

|

|

|

|

|

|

|

|

1 |

D |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2 |

D |

|

|

|

|

|

|

|

|

|

3 |

D |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

21

0 |

Dвт

D0

D1

D2

D3

D4

b4 |

Rs |

const |

4 |

|

|

|

|

Rн = |

b3 |

|

hк |

|

bк |

|

3 |

|

Rh |

2 |

|

|

b2 |

|

вн = const |

1 |

|

|

|

R |

|

b1 |

|

|

|

|

Рис. 2.4. Схема концевой ступени многоступенчатого компрессора с безлопаточным диффузором и кольцевой сборной камерой прямоугольного сечения

|

|

bн |

Rs |

|

|

|

|

|

|

|

4 |

|

|

|

b3=b4 |

R |

|

|

3 |

|

|

|

|

|

ц |

|

b2 |

|

R |

|

|

|

|

2 |

|

|

|

|

|

0 |

D2 |

D3 |

D4 |

|

|

|

|

|

1 |

1 |

|

|

|

D |

|

|

|

|

D0 |

Dвт |

|

|

|

Рис. 2.5. Схема ступени с полуоткрытым осерадиальным рабочим колесом, лопаточным диффузором и кольцевой сборной камерой круглого сечения

22

При MU2 < 0,6 считается, что течение газа в проточной части автомодельно по этому критерию динамического подобия, т.е. можно не учитывать зависимость параметров ηп и ψТ2 от числа MU2 и показателя адиабаты сжимаемого газа. Этот фактор обычно учитывается при проектировании компрессорных машин по методу подобия [1-3]. В случае, если необходимо понизить числа MU2 , следует скорректировать окружные скорости за счет увеличения количества ступеней компрессора.

Коэффициент внутреннего напора ступени (коэффициент мощности по [3]) определяется для каждой ступени по формуле

ψi =ψТ 2 (1+ βпр + βтр ) . |

(2.10) |

Удельная работа, затраченная на вращение РК в ступени, Дж/кг: |

|

hi =ψi U 22 . |

(2.11) |

Затраченная удельная работа компрессора, Дж/кг: |

|

X |

|

H iк = ∑hi(i) . |

(2.12) |

i=1 |

|

При правильно выполненных расчетах результаты, полученные в форму- |

|

лах (2.1) и (2.12), должны быть примерно одинаковыми. |

|

Внутренняя мощность компрессора, Вт: |

|

Ni = G Нiк . |

(2.13) |

По определенной по формуле (2.13) внутренней мощности компрессора производится подбор привода с учетом потерь мощности в опорных узлах (ηмех≈ 0,95-0,99) и на привод вспомогательных механизмов (ηвсп ≈ 0,99):

Nв = Ni (ηмех ηвсп ) , |

(2.14) |

где Nв – мощность на валу компрессора, кВт; ηмех= 0,95-0,99 – механический КПД; ηвсп = 0,99–1,0 – КПД вспомогательных механизмов.

По рассчитанной мощности на валу подбирается привод соответствующей мощности. В случае привода от синхронного электродвигателя, его подбор осуществляется из условия Jдоп ≥ J нагр , где Jнагр – момент инерции нагрузки,

кг·м2; Jдоп – допустимый момент инерции привода, приведенный к ротору двигателя, кг·м2. Последний известен из справочных данных на электродвигатели (прил. 4 [17]). При соединении валов двигателя и компрессора через муфту J нагр = J рот , где Jрот - момент инерции ротора компрессора. При наличии муль-

типликатора Jнагр = J рот (nоб  nэ/ дв )2 , где nэ/дв – частота вращения ротора электродвигателя. Момент инерции ротора компрессора можно определить, зная массы основных деталей, насаженных на вал (колеса, думмис), и их диаметры:

nэ/ дв )2 , где nэ/дв – частота вращения ротора электродвигателя. Момент инерции ротора компрессора можно определить, зная массы основных деталей, насаженных на вал (колеса, думмис), и их диаметры:

X

J рот = ∑(mi D22(i) ) . i=1

Определяется коэффициент реакции колеса [1, 3], который в отличие от степени реактивности [8] рассчитывается по параметрам ступени в целом, а не по параметрам только рабочего колеса:

Ω = (i2 − iн ) (iк − iн ) ,

(iк − iн ) ,

23

где i2, iн, iк – удельные энтальпии ступени соответственно на выходе из РК, на входе в ступень и выходе из нее, Дж/кг.

Для совершенного газа

Ω = |

Т2 |

−Тн |

= |

(Тк −Тн ) − (Тк −Т2 ) |

=1 − |

Тк −Т2 |

, |

Тк |

−Тн |

Тк −Тн |

Тк −Тн |

причем предполагается, что величиной кинетической энергии в сечениях н-н и к-к можно пренебречь. Поэтому

hi = ср (Т2* −Т1* ) = ср (Тк −Тн ) ,

Т2 +С22  (2 ср ) =Тк .

(2 ср ) =Тк .

Таким образом:

Ω =1 |

− |

|

|

|

C |

2 |

=1− |

U 2 |

(ϕ2 |

+ψ 2 |

) |

|

|

|

|

|

2 |

2 |

2 |

Т2 |

|

, |

|||

2 |

ср (Тк −Тн ) |

|

2 hi |

|

||||||||

|

|

|

|

|

|

|||||||

Ω =1− |

ϕ |

2 +ψ |

2 |

|

|

|

|

|

|

|

||

2 |

Т2 |

. |

|

|

|

|

(2.15) |

|||||

|

|

2 ψi |

|

|

|

|

|

|||||

Коэффициент изменения плотности (коэффициент изменения удельного объема [3]), представляющий собой отношение плотности газа в выходном сечении колеса (2-2) к плотности газа на входе в компрессор (н-н), для первой ступени находится из следующих соображений [3]:

|

|

|

|

|

|

|

1 |

|

|

|

|

σ −1 |

|

|

|

Ω (Т2* −Т0* ) σ −1 |

|

|

|

Ω hi (k −1) σ −1. |

|||

|

|

|

ρ2 |

|

|

Т2 |

|

|

|

1 |

|

Т2 −Тн |

|

1 |

|

|

1 |

|

|||||

ε |

|

= |

= |

n−1 |

= |

+ |

= |

+ |

= |

+ |

|||||||||||||

2 |

|

|

|

|

|

|

|||||||||||||||||

|

|

ρн |

|

Тн |

|

|

|

Тн |

|

|

|

|

Тн |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k R Тн |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

ε2 = [1 + Ω ψi MU2 |

2 (k −1)]σ −1 . |

|

|

|

(2.16) |

||||||

Коэффициент ε2 рассчитывается как для первой, так и для последней ступеней, чтобы оценить максимальное и минимальное значение относительной ширины рабочего колеса b2/D2 .

Для всех последующих ступеней

|

|

|

|

|

|

|

σ −1 |

|

|

|

|

(i−1) |

|

|

|

|

|

ε2 |

= 1+(k −1) MU2 |

2 (∑ψi(i) |

+Ωψi ) . |

(2.17) |

||||

|

|

|

|

i=1 |

|

|

|

|

Для последней ступени коэффициент ε2 может быть определен по одной из |

||||||||

формул [3]: |

|

|

|

|

|

|

|

|

ε2 =[1+(Ω+ X −1) ψi MU2 |

2 (k −1)]σ −1, |

(2.18) |

||||||

или |

|

|

|

|

|

|

σ −1 |

|

|

|

|

(k −1) (1+Ω) H |

iк |

|

|||

ε2 |

= 1 |

+ |

|

|

. |

(2.19) |

||

k R Tн X |

|

|||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Температура газа на выходе из РК

Т2 = Тн ε21 σ −1 .

Число Маха, подсчитанное по абсолютной скорости на выходе из РК:

24

МС2 |

= |

U 2 ψT22 +ϕ22 , |

|

|

a2 |

где а2 = k R T2 – скорость звука в выходном сечении колеса, м/с. |

|

Угол потока в абсолютном движении на выходе из колеса |

|

α2 = arctg(ϕ2 ψТ2 ) . |

(2.20) |

Угол α2 влияет на выбор типа диффузора в ступени центробежного компрессора. При α2 < 20° рекомендуется ставить ЛД, а при α2 ≥ 20° вопрос о выборе типа диффузора должен быть решен с учетом условий работы компрессора, т.е. в зависимости от того, насколько широк диапазон изменения расхода газа в процессе эксплуатации. В случае переменных режимов работы компрессора наиболее обоснованным является применение безлопаточного диффузора (БЛД) [8, 19]. При проектировании проточных частей для сжатия запыленных газов, например для отсасывания дымовых газов от агломерационных машин горнообогатительных комбинатов [3], для сжатия газов, склонных при определенных условиях к полимеризации в проточной части, в технологических установках химических производств также желательно применять БЛД.

Число Маха МС2 в случае ступени РК+ЛД, во избежание появления ударных потерь, связанных со скачками уплотнения, не должно превышать некоторых критических значений (для βл2 = 45-60° - MС2≤0,6; для βл2 = 90° - MС2≤0,8). Для ступеней РК+БЛД числа МС2 по этим причинам не ограничиваются.

Если частота вращения ротора компрессора заранее не известна, для первой ступени компрессора задаются величиной b2/D2 и находят число оборотов ротора, которое является одинаковым для всех ступеней компрессора при одновальной схеме расположения ступеней.

|

|

′ |

τ |

2 |

ε |

2 |

ϕ |

2 |

(b D ) U |

3 |

|

|

|

|

|

|

|

|

2 |

2 |

2 |

, об/мин, |

(2.21) |

||||

|

|

nоб =33,85 |

|

|

|

|

|

|

Qн |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где Qн - объемная производительность ЦКМ по условиям всасывания, м3/с, τ2 – |

|||||||||||||

коэффициент загромождения потока лопатками на выходе из РК. |

|

||||||||||||

|

Относительная ширина рабочего колеса b2/D2 для первых ступеней много- |

||||||||||||

ступенчатых компрессоров выбирается с учетом угла βл2 [9]: |

|

||||||||||||

− |

b2 |

D2 = 0,065-0,045 |

для РК с βл2 = 90° ; |

|

|

|

|||||||

− |

b2 |

D2 = 0,075-0,055 |

для РК с βл2 = 40-60° . |

|

|||||||||

|

В случае применения при больших производительностях на первых ступе- |

||||||||||||

нях компрессора РК с двухсторонним всасыванием или двухпоточной схемы, значение b2/D2 для этих ступеней удваивают.

Коэффициент загромождения потока лопатками в выходном сечении РК

τ2 =1− |

kδ δ2 z2 |

|

, |

π D sin β |

|

||

|

л2 |

||

|

2 |

||

где δ2 – толщина лопаток на выходе из РК, принимаемая по приведенным ниже рекомендациям [7, 9, 14]; kδ – коэффициент, учитывающий скос выходной кромки лопатки, принимаемый в пределах kδ = 0,4-0,65.

25

|

Для РК с D2 ≤ 700 мм [14]: |

|

- δ2 = (0,01–0,014) D2 |

для клепаных РК с фрезерованными лопатками; |

|

- δ2 |

= (0,009–0,01) D2 |

для сварных и паяных РК с фрезерованными лопатка- |

ми; |

|

|

|

Для РК с D2 > 700 мм [7, 9]: |

|

- δ2 |

= (0,015–0,018) D2 |

для клепаных РК; |

- δ2 |

= (0,01–0,015) D2 |

для сварных и паяных РК; |

- δ2 |

= (0,003–0,005) D2 |

для полуоткрытых РК. |

После определения по формуле (2.21) числа оборотов n′об производится его корректировка с учетом известных значений передаточных чисел мультипликаторов в случае привода от электродвигателя, а в случае привода от паровой или газовой турбины округление может производиться до ближайшего числа, кратного 50. Затем через уже известное число оборотов nоб [об/мин] для последующих ступеней находятся диаметры РК, м:

|

D2 |

= |

60 U2 |

|

|

|

|

|

|

|

|

|

(2.22) |

|

|

π nоб |

|

|

|

|

|

|

|

|

|

||||

и относительная ширина |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Qн |

|

|

|

|

|

|

|

|||

|

b2 |

= |

|

|

|

|

|

|

|

|

. |

(2.23) |

||

|

D |

|

π D2 |

ϕ |

2 |

U |

2 |

ε |

2 |

τ |

2 |

|||

2 |

|

2 |

|

|

|

|

|

|

||||||

На последней ступени контролируется нижняя граница параметра b2/D2 , которая не должна быть ниже 0,01.

В случае нахождения b2/D2 ниже указанного значения, КПД РК и ступени может быть снижен, во избежание этого выполняют следующие мероприятия:

−увеличивают b2/D2 на первой ступени компрессора, а следовательно, увеличивают число оборотов;

−уменьшают угол βл2 и коэффициент расхода ϕ2 последних ступеней компрессора (нагнетателя);

−уменьшают U2ср , увеличивая тем самым число ступеней при выбранных βл2,

ϕ2, z2;

− переходят на многовальную конструкцию, где каждая ступень выполняется с собственным валом, имеющим свою частоту вращения.

Если частота вращения ротора заранее задана, по формулам (2.22)-(2.23) рассчитывают диаметры колес и относительную ширину. В этом случае контролируют как верхнюю, так и нижнюю границу параметра b2/D2, когда это значение выходит за рекомендуемые пределы для первой или последней ступени, производят корректировку ранее принятых значений с учетом вышеприведенных соображений.

Уточняются значения коэффициентов потерь на протечки βпр и дисковое трение βтр, заданные ранее.

Вывод формулы расчета коэффициента протечек для РК закрытого типа приведен подробно в [3] и [8]. В общем виде, при произвольных параметрах уплотнения покрывающего диска, формула для βпр записывается как

26

|

ρл |

|

Dл.п |

|

sr |

|

3 |

|

|

|

|

D1 |

2 |

|

|

|

|||

µл |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

D |

4 z |

|

|

|

|

||||||||||||

ρ |

2 |

D |

2 |

л |

1 |

− |

D |

2 |

|

|

|

|

|||||||

βпр = |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

, |

(2.24) |

||||

|

|

|

|

|

|

ϕ2 b2 |

/ D2 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где µл – коэффициент расхода через лабиринтное уплотнение; sr – радиальный зазор в лабиринтном уплотнении, м; Dл.п – диаметр лабиринтного уплотнения, м; zл – число гребней лабиринтного уплотнения; ρл – средняя плотность газа в уплотнительном узле, кг/м3.

Коэффициент расхода через лабиринтное уплотнение зависит от его конструктивного исполнения (рис. 2.6), величины зазоров sr , формы и толщины концов гребней, шага уплотнения. Заострение входной кромки способствует снижению коэффициента расхода. Для ступенчатых уплотнений (рис. 2.6 б, в, г)

µл = 0,6-0,7; для гладких уплотнений (рис. 2.6 а) µл = 0,8–1,3 [14].

Число гребней лабиринтного уплотнения zл = (3 – 6). Величина радиального зазора выбирается по следующей зависимости: sr = (0,2 +0,4 D2 ) 10−3 [3, 8]. Отношение плотности в лабиринтном уплотнении к плотности в сечении 2-2 можно принимать ρл/ρ2 = 0,9. Отношение Dл.п D2 =1,1 D1 D2 .

Коэффициент потерь на дисковое трение определяется по рекомендациям В.Ф. Риса [1] для закрытых РК при относительной ширине осевых зазоров между корпусом и дисками РК: sz / D2 =0,02−0,06, и суммарной толщине основного

и покрывающего дисков на наружном диаметре: ∆ос +∆покр =0,01 D2 .

βтр = |

|

0,172 |

|

|

. |

|

|

|

|

(2.25) |

|||||

3 |

|

|

ϕ |

|

b |

/ D |

|

|

|

|

|

||||

|

10 ψ |

Т2 |

2 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

2 |

2 |

|

|

|

|

|

|

|||

Для полуоткрытых РК потери от трения дисков и внутренних протечек |

|||||||||||||||

обычно объединяют [9]: |

|

|

|

|

|

|

|

|

|

kтр |

|

|

|

|

|

α =βпр +βтр = |

|

|

|

|

|

|

|

|

, |

(2.26) |

|||||

|

|

|

3 |

ψ |

|

|

ϕ |

|

b / D |

||||||

|

|

|

|

π 10 |

Т2 |

2 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

2 2 |

|

|

|||

где kтр – коэффициент трения, зависящий от конструкции колеса и степени его обработки; для РК полуоткрытого типа kтр = 1,6-2,8 (3,0) [9, 11].

Для РК с двухсторонним всасыванием значение βтр или α следует уменьшить вдвое.

Определив суммарный для каждой ступени коэффициент потерь на протечки и дисковое трение γ =1 + βпр + βтр , находят среднее значение этого коэф-

фициента для всего компрессора

γ ср |

X |

|

X |

(2.27) |

= ∑(1 |

+ βпр + βтр )i |

|||

|

i=1 |

|

|

|

и сравнивают найденное среднее значение с ранее принятым (согласно табл. 2.1). В случае расхождения более 1–2 % следует перезадаться данным параметром на начальном этапе расчета.

27

л sr

sr

sr

а) |

D |

|

sr |

Dл |

в) |

|

r Dл |

б) |

s |

|

sr |

Dл |

г)

Рис. 2.6. Схемы лабиринтных уплотнений центробежных компрессоров: а) – гладкое; б), в) и г) – ступенчатые

2.2. Определение параметров газа в конечном сечении ЦКМ

Конечная температура газа в нагнетательном патрубке компрессора, К:

Тк =Тн π1к σк .

σк .

Плотность газа в конечном сечении, кг/м3:

ρк = RРТк к .

Задается скорость газа на срезе нагнетательного патрубка компрессора. Для нагнетателей авиационного типа скорость Ск = 70 – 100 м/с. Для стационарных ЦКМ обычно принимается Ск ≈ Сн , в этом случае площадь сечения нагнетательного патрубка получается меньше площади сечения всасывающего патрубка. В некоторых конструкциях нагнетателей, например в нагнетателях природного газа, размеры всасывающего и нагнетательного патрубков выполняются одинаковыми. Тогда скорость в конечном сечении может быть определена как

Ск = Сн (ρн  ρк ) .

ρк ) .

Параметры торможения в конечном сечении ЦКМ:

|

Тк* =Тк + |

|

С2 |

|

|

|||

температура, К: |

|

к |

; |

|

||||

|

|

|

|

|||||

|

|

|

2 cp |

|||||

|

|

|

|

* |

|

к |

||

|

* |

|

к−1 |

|

||||

|

|

|

Тк |

|

||||

давление, Па: |

Рк |

|

|

|||||

= Рк |

|

|

. |

|||||

|

|

|

|

Тк |

||||

28

3.Расчет рабочих колес

Воснову расчета по методу НЗЛ [1, 3, 6, 7, 14] положено условие, согласно которому в пределах неохлаждаемого компрессора рабочие колеса унифицированы, т.е. имеют одинаковый наружный диаметр, одинаковую геометрию лопаточных решеток в радиальной плоскости. Отличаются между собой они шириной в меридиональной плоскости.

Вобщем случае геометрия рабочих колес в радиальной плоскости может быть переменной. Это касается проточных частей с большим количеством ступеней, где для недопущения чрезмерно малой относительной ширины рабочего

колеса на выходе последние колеса выполняют с меньшими углами βл2 . В расчете этот фактор учитывается различной величиной работы, подводимой к газу

в ступени (ψТ2 , ψi , hi).

Порядок расчета рабочих колес состоит в следующем. Сначала рассчитываются параметры рабочих колес первой ступени. Затем определяются параметры рабочих колес второй, третьей и т.д. ступеней компрессорной машины.

В начале расчета для каждой ступени в соответствии с предыдущим расчетом интегральных параметров компрессора задаются углами установки лопаток на выходе рабочих колес βл2 и, соответственно этим углам, коэффициентом расхода ϕ2, числом лопаток z2 . Наружный диаметр рабочих колес D2 и окружные скорости U2 берутся также на основании результатов предыдущего расчета интегральных параметров. Для промежуточных ступеней могут быть приняты те же самые значения βл2 , ϕ2 , z2 , как для первых и последних ступеней, или отличные от них.

При проектировании машины, для которой нет возможности подобрать прототип, ориентировочно рассчитывается осредненная величина диаметра вала по эмпирической формуле, предложенной В.Ф. Рисом [1, 2]:

dв = kd (X + 2,3) D2ср |

nкр1 |

, |

|

1000 |

|

где kd = 0,019–0,027, причем большие значения коэффициента kd соответствуют газовым компрессорам, имеющим развитую систему концевых уплотнений; D2ср – средний диаметр рабочих колес на валу, м; nкр1 – первое критическое число оборотов ротора, об/мин.

На данной стадии расчета величиной первой критической скорости вращения задаются из условий виброустойчивости:

− |

для жестких роторов nкр1 |

≥ |

nоб |

|

|

; |

|||

0,7 |

− |

0,8 |

|||||||

|

|

|

|

|

|||||

− |

для гибких роторов nкр1 ≤ |

|

|

nоб |

|

. |

|

||

1,2 − |

1,3 |

|

|||||||

|

|

|

|

||||||

Кроме того, для гибких роторов ориентировочно определяется вторая критическая частота вращения nкр2 = (3,6 −3,9) nкр1 и проверяется соотношение

nоб < (0,7 −0,8) nкр2 .

29