vanyashov_a_d_kustikov_g_g_uchebnoe_posobie_dlya_kursovogo_p

.pdf

1.3. Определение конструктивных размеров проточной части в меридиональной и радиальной плоскостях

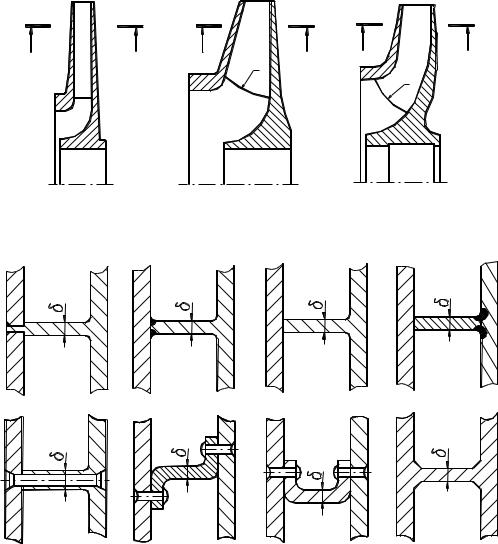

1.3.1. Конструирование рабочих колес

Предварительно конструкция рабочего колеса и способ его изготовления уже определены из термогазодинамического расчета курсового проекта. Заданные углы лопаток на выходе βл2 и соответственно этим углам коэффициенты расхода φ2 определяют напорность и расходность рабочего колеса, а следовательно, форму его меридиональной проекции (рис. 1.3). Кроме того, заданное значение окружной скорости U2 РК в термогазодинамическом расчете влияет на способ и технологию его изготовления (либо наоборот, имеющиеся в распоряжении предприятияизготовителя технологические возможности накладывают ограничения на уровень окружных скоростей РК).

По способу изготовления (соединения дисков с лопатками) закрытые РК можно классифицировать на следующие конструктивные формы (табл. 1.1).

|

|

|

|

Таблица 1.1 |

|

Классификация рабочих колес закрытого типа |

|||

РК по способу |

РК по способу соединения дисков с лопатками |

|||

изготовления |

клепаные |

сварные |

паяные |

сварно- |

лопаток |

|

|

высоко- |

паяные |

с цельнофрезеро- |

- с заклепками, |

ручной или |

|

|

ванными |

проходящими через |

автомати- |

температу- |

|

лопатками |

всю высоту |

ческой |

рная |

|

(фрезерованы- |

лопатки (рис. 1.3 з); |

дуговой или |

вакуумная |

|

ми заодно с |

- с заклепками, |

аргонно- |

пайка с |

— |

основным или |

фрезерованными |

дуговой |

припоем |

|

покрывающим |

заодно с лопаткой |

сваркой |

ПЖК-1000 |

|

дисками) |

(с шипами) |

(рис.1.3 г, д) |

(рис. 1.3 е) |

|

со |

- с лопатками с |

|

|

комбинация |

штампованными |

отбортовкой Z- |

|

|

двух |

лопатками |

образной формы |

|

|

способов, |

|

(рис. 1.3 и); |

|

|

например, |

|

- с лопатками с |

|

|

сварка |

|

отбортовкой П- |

|

|

лопатки с |

|

образной формы |

|

|

основным |

|

(рис. 1.3 к); |

|

|

диском и |

|

- с лопатками без |

|

|

пайка с |

|

отбортовки |

|

|

покрывающи |

|

|

|

|

м диском |

|

|

|

|

(рис. 1.3 ж) |

монолитные |

методом точного литья по выплавляемым моделям |

|||

100

А |

А |

А |

А |

А |

А |

|

|

|

r |

|

r |

|

|

|

|

|

|

а) |

|

б) |

|

|

в) |

|

|

А-А |

|

|

|

г) д)

е) |

ж) |

з) |

и) |

к) |

л) |

Рис. 1.3. Конструктивные формы РК закрытого типа:

а) низконапорные; б) средненапорные; в) высоконапорные; г) сварное соединение со сварным швом, вынесенным за пределы проточной части; д) сварное соединение со сварным швом, расположенным внутри проточной части; е) паяное; ж) сварно-паяная конструкция; з) клепаное соединение с цельнофрезерованными лопатками; и) клепаное соединение с Z–образными лопатками; к) клепаное соединение с П–образными лопатками; л) цельнолитая конструкция

101

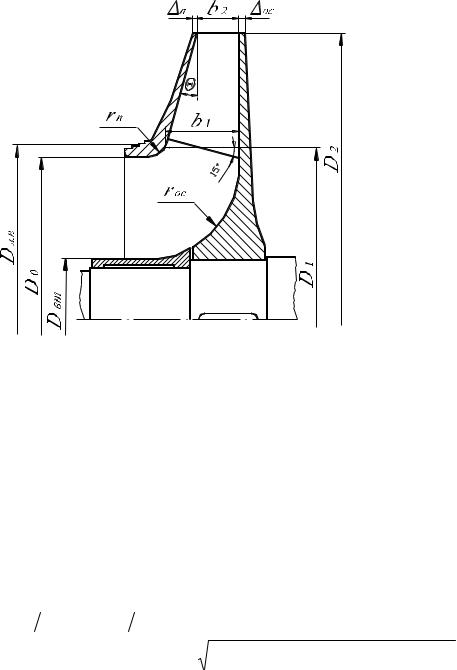

Конструирование рабочего колеса в радиальной плоскости

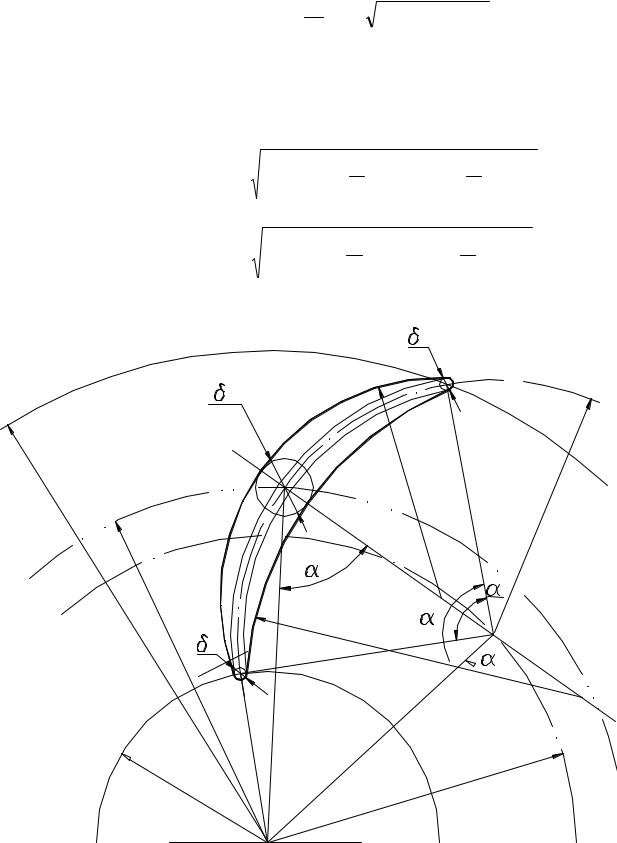

Для наиболее распространенных в практике стационарного турбокомпрессоростроения рабочих колес закрытого типа средняя линия лопаток выполняется по дуге окружности (рис. 1.4).

Радиус этой окружности

Rл(1−2) |

= |

|

|

R2 |

− R2 |

|

|

|

|

|

|

|

2 |

|

1 |

|

|

, |

(1.10) |

||

2 |

(R |

cos β |

л2 |

− R cos β |

л1 |

) |

||||

|

|

|

2 |

|

1 |

|

|

|

||

где R2 = D2  2 ; R1 = D1

2 ; R1 = D1  2 .

2 .

Радиус расположения центров окружностей, очерчивающих среднюю линию лопаток:

Rц(1−2) = R22 +Rл2(1−2) −2 R2 Rл(1−2) cosβл2 . |

(1.11) |

Таким образом, для построения решетки лопаток РК на радиусе центров Rц(1-2) через расстояние, равное шагу решетки на этом радиусе:

tц(1−2) = 2 π Rц(1−2) z2 , |

(1.12) |

очерчивают радиусом Rл(1-2) средние линии лопаток.

Диаметр «подрезки» лопаток Dп целесообразно выбирать из условия равенства чисел Маха МW1 на диаметрах D1 и Dп . Однако для расчета по одномерной теории, в силу того что не известно распределение скоростей W1 по поверхностям лопаток, диаметр подрезки определяется из условия равенства площадей для прохода газа на диаметрах D1 и Dп (рис 1.5).

F1' = F1" , |

(1.13) |

где F1' =π D1 b1 τ1' sin βл1 ; F1" =π D b1 τ1" sin βл1 ,

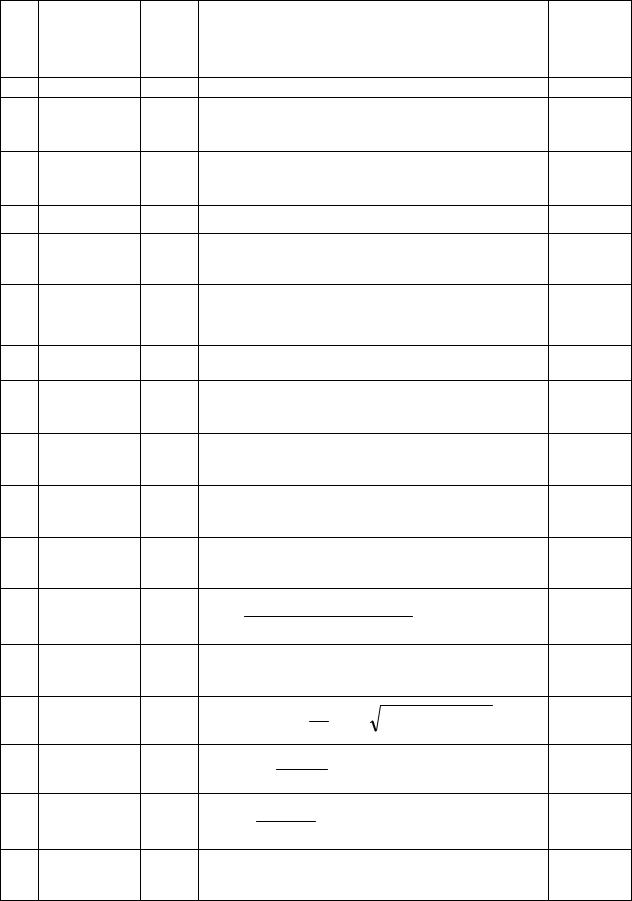

коэффициенты загромождения на 1-м и 2-м ярусах

' |

|

δ1 z1 |

" |

|

δ1 |

z2 |

|

|

||

τ1 |

=1− |

|

|

|

; τ1 |

=1 − |

|

|

|

. |

π D |

sin β |

|

π D sin β |

|

||||||

|

|

л1 |

|

л1 |

||||||

|

|

1 |

|

|

|

|

||||

В этих формулах принято допущение, что угол лопаток βл и ширина канала не меняются по мере увеличения диаметра от D1 до Dп.

Решение уравнения (1.13) позволяет определить требуемый диаметр установки лопаток на 2-м ярусе. С учетом поправки на сделанные допущения формула имеет вид

D |

= (1,04 |

−1,08) |

D |

+ |

δ1 (z2 |

− z1 ) |

|

|

|

|

|||||||

п |

|

|

|

1 |

|

|

|

. |

|

|

|

|

|

|

π sin βл1 |

||

102

Rл

Rц

βл2

βл

R |

βл1 |

2 |

|

|

D |

|

D |

|

|

1 |

|

Рис. 1.4. Построение средней линии лопатки рабочего колеса

II |

II |

|

r2

ω

r=9

D 2

I

|

{ |

|

F"1 |

D |

п |

|

F{'1

r |

2 |

2 |

2

I

2

2

r

r=9

D 1

2

2

r1

а) |

б) |

в) |

Рис. 1.5. Конструирование рабочего |

колеса |

в радиальной плоскости: |

а) двухъярусная решетка рабочего колеса; б) форма выходной кромки лопатки; в) форма входной кромки лопатки

103

Рис. 1.6. Конструирование рабочего колеса в меридиональной плоскости

1.3.2. Конструирование лопаточного диффузора

Конструирование лопаток ЛД в радиальной плоскости

Средняя линия лопаток ЛД выполняется в основном по дуге окружности, как и у РК (рис.1.7). Радиус кривизны средней линии лопаток ЛД и радиус окружности расположения центров дуг, очерчивающих среднюю линию лопаток, определяются по формулам, аналогичным (1.10) и (1.11):

Rл(3−4) |

= |

|

R |

2 − R2 |

|

|

|

||

|

4 |

|

3 |

|

|

, |

|||

2 |

(R cosα |

л4 |

− R cosα |

л3 |

) |

||||

|

|

|

4 |

|

3 |

|

|

||

где R3 = D3 2 ; R4 = D4 2 ; |

|

|

|

|

|

|

|

|

|

Rц(3−4) |

= |

|

R42 +Rл2(3−4) −2 R4 Rл(3−4) cosαл4 . |

||||||

Для построения решетки лопаток ЛД на радиусе центров Rц(3-4) через расстояние, равное шагу решетки на этом радиусе:

tц(3−4) = 2 π Rц(3−4)  z3 ,

z3 ,

очерчивают радиусом Rл(3-4) средние линии лопаток.

Построение профиля лопатки ЛД может быть выполнено по координатам, приведенным в [3]. Рекомендуемые координаты профиля даны в табл. 1.2 и на рис. 1.8.

Таблица 1.2 Координаты профиля диффузорной лопатки (%) от длины средней линии [4]

x |

0 |

1,25 |

2,5 |

5 |

10 |

15 |

20 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

+y |

0 |

0,95 |

1,3 |

1,7 |

2,1 |

2,35 |

2,45 |

2,5 |

2,5 |

2,4 |

2,05 |

1,75 |

1,35 |

0,95 |

0,45 |

0 |

-y |

0 |

-0,95 |

-1,3 |

-1,7 |

-2,1 |

-2,35 |

-2,45 |

-2,5 |

-2,5 |

-2,4 |

-2,05 |

-1,75 |

-1,35 |

-0,95 |

-0,45 |

0 |

105

D

D

2 ;

2 ;

III

III

II

II R

R