3. Создание пакета свойств

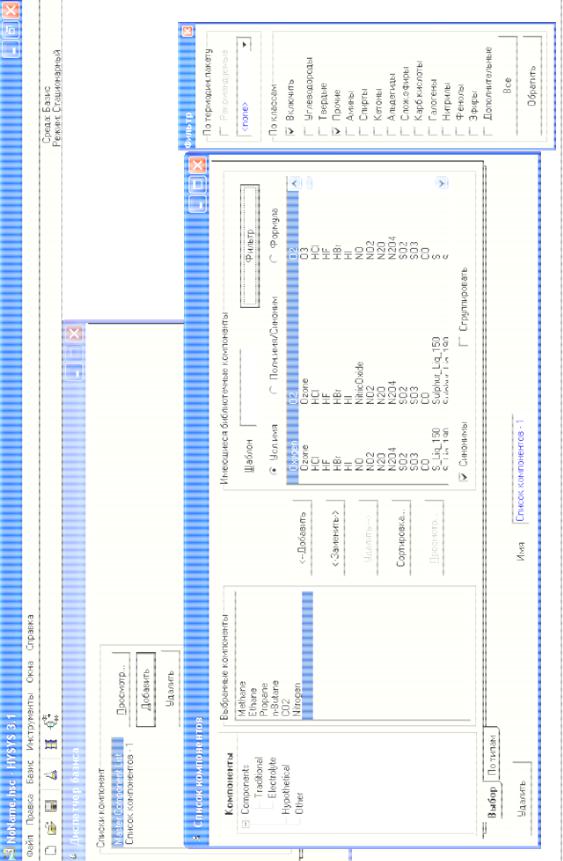

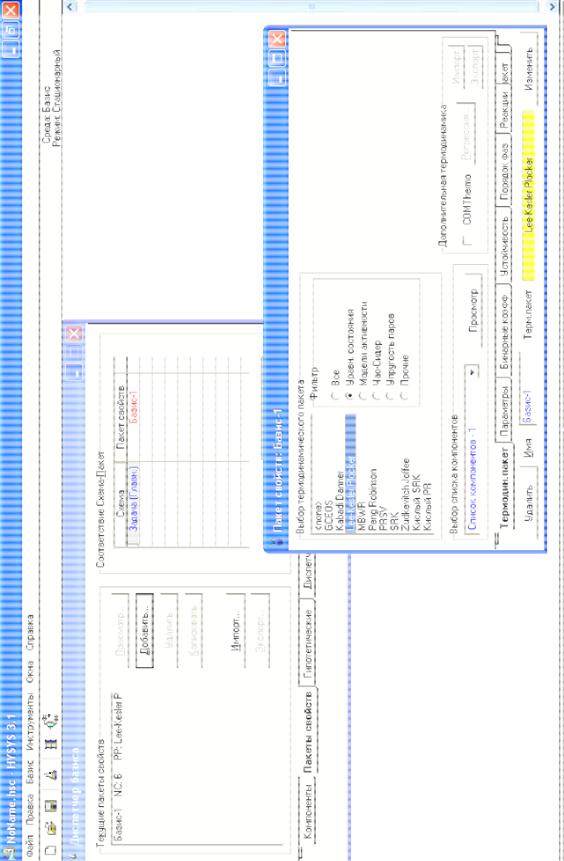

В окне «Диспетчер базиса» перейдите на закладку «Пакеты свойств». На-

жмите кнопку «Добавить», откроется специализированное окно «Пакет свойств». Выберете закладку «Термодинамический пакет». В поле «Фильтр»

выберете строку «Уравнение состояния», слева появятся термодинамические пакеты, для расчета уравнений состояния газовой смеси рекомендуется выбирать либо MBWR (модифицированное уравнение Бенедикта-Вебера-Руббина), либо Peng Robinson (уравнение Пенга-Робинсона), либо Lee-Kesler Plocker (уравнение Ли-Кеслера), либо SRK (уравнение Соава-Редлиха-Квонга). Выберем, например, Lee-Kesler Plocker (рис. П2.2).

Обратите внимание, что в окне «Текущие пакеты свойств» присутствует определенный вами пакет свойств (Базис-1), число выбранных компонентов (NC: 6) и выбранный термодинамический пакет (РР: Lee-Kesler Plocker).

Нажмите кнопку «Вход в расчетную среду» в окне «Диспетчер базиса».

4. Расчетная среда

Выберете в меню «Схема» пункт «Добавить поток» либо нажмите кнопку «Рабочая тетрадь» на панели инструментов главного окна. На экране высветится окно «Рабочая тетрадь». На закладке «Material Streams» задаются имена потоков и их условия. Для потока № 1 (вход в компрессор): температура 288 К, давление 4,967 МПа, расход 20400 м3/ч; для потока № 2 (выход из компрессора): давление 7,45 МПа.

В появившейся справа колонке «Касса объектов» выберете значок «Компрессор» и выведете его на окно «Рабочая среда». Перейдите в окне «Рабочая тетрадь» на закладку «Unit ops», появится символическое обозначение компрессора К-100, после чего нажмите на кнопку «Просмотр» и задайте имена потоков на входе в компрессор (поток № 1) и на выходе из компрессора (поток № 2). В графе «Энергетический поток» необходимо задать имя привода, например: «Турбина» (рис. П2.3). Далее в окне «К-100» на странице «Данные» выберете пункт «Параметры» и задайте значение политропного КПД, соответствующее вашему расчетному варианту, например, 82 %.

На закладке «Рабочая таблица» выберете пункт «Состав» и задайте в правой стороне массовые или мольные (объемные) доли каждого компонента газовой смеси. Например, зададим мольные доли метана - 0,986; этана - 0,0012; про-

пана - 0,0002; бутана - 0,0008; диоксид углерода - 0,01; азота - 0,0018 (рис. П2.4).

Перейдите на строку «Свойства» на странице «Рабочая таблица», после чего на экран будет выведен перечень свойств газовой смеси (рис. П2.5, П2.6) для потоков № 1 и № 2. На закладке «Результаты» можно посмотреть полученный показатель изоэнтропы (в рассматриваемом случае k=1,3643).

Свойства потоков можно также вывести на окно «Рабочей тетради» на закладке «Material Streams». Для этого войдите на панели в меню «Рабочая тетрадь», выберете пункт «Настройки», нажмите на кнопку «Добавить», затем, выбирая нужное свойство, снова необходимо нажать кнопку «Добавить» либо выбрать строку «Калькулятор» и также добавить нужные свойства.