vanyashov_a_d_kustikov_g_g_uchebnoe_posobie_dlya_kursovogo_p

.pdfЧАСТЬ I

ТЕРМОГАЗОДИНАМИЧЕСКИЙ РАСЧЕТ ПРОТОЧНОЙ ЧАСТИ НЕОХЛАЖДАЕМЫХ ЦЕНТРОБЕЖНЫХ КОМПРЕССОРНЫХ МАШИН

10

1. Исходные данные и техническое задание на проектирование. Определение начальных условий

Приводимая ниже методика проектировочного газодинамического расчета проточной части центробежного компрессора базируется на следующих допущениях.

− Рабочий газ является совершенным, т.е. подчиняется термическому P = ρRT и калорическому i = сpT уравнениям состояния, при этом

ср = Rk /(k −1) .

−Изобарная теплоемкость считается постоянной в течение всего процесса сжатия в проточной части и находится как среднеинтегральная величина в интервале изменения температур газа.

−Параметры газа (Р, Т, С, W) определяются только в контрольных сечениях проточной части.

−Параметры газа (Р, Т, С, W) считаются осредненными в пределах данного контрольного сечения, все остальные термогазодинамические и энергетические параметры определяются через осредненные значения этих параметров.

−Расчет ведется только для одного расчетного режима, соответствующего максимальному КПД.

−Не учитывается теплообмен между корпусом компрессора и внешней средой, а также между ступенями компрессора.

Примечание. При высоких давлениях (более 5-10 МПа) следует учитывать реальность газа, например, введением коэффициента сжимаемости z в уравне-

ние состояния ( P = ρzRT ), т.е. в расчетах используется параметр ( zR ) вместо газовой постоянной R. В этом случае сp = zR k (k −1) . Подробный расчет

(k −1) . Подробный расчет

проточной части для сжатия реальных газов рассматривается в работах [3, 5]. В учебном пособии предлагается определять термодинамические свойства газов с учетом реальности при помощи программы HYSYS, алгоритм решения данной задачи приведен в прил. 2. Однако в ходе термогазодинамического расчета предполагается, что и в этом случае рабочее тело находится в идеально-газовом состоянии, но с изменившимися параметрами R, k, cp, cv.

Задание на проектирование газового центробежного компрессора содержит следующие параметры:

1)производительность: объемную по условиям всасывания – Qн, м3/мин, м3/с, либо массовую - G, кг/с, либо объемную, приведенную к стандартным начальным условиям - Qg, м3/мин, м3/сут, в качестве стандартных условий принимают Рст = 101325 Па; Тст = 293 К (для нагнетателей природного газа Тст = 288 К);

2)начальное давление газа – Рн , МПа;

3)конечное давление газа – Рк , МПа, или отношение давлений πк = Рк  Рн ;

Рн ;

4)начальную температуру газа – Тн , К;

5)сжимаемый газ или состав сжимаемого газа, если компрессор предназначен для сжатия смеси газов;

6)относительную влажность ϕн .

11

Для заданного газа, если его можно рассматривать как совершенный, определяются термодинамические и теплофизические константы, которые для удобства можно свести в табл. 1.1.

|

|

Таблица 1.1 |

|

Параметр |

Обозначение |

Размерность |

Значение |

Газовая постоянная |

R |

Дж/(кг К) |

|

Показатель адиабаты |

k |

- |

|

Изобарная теплоемкость |

ср |

Дж/(кг К) |

|

Если газ состоит из нескольких компонентов, входящих в смесь с массо-

вой gi = |

mi |

|

или объемной ri = |

Vi |

|

|

концентрацией, определяются термодина- |

|||||||||||||||||||||||||||

Σm |

ΣV |

|||||||||||||||||||||||||||||||||

|

i |

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

мические параметры для смеси газов. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Массовая и объемная концентрации связаны между собой: |

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

gi = |

|

ri µ |

|

|

|

|

|

|

|

|

|

|

ri = |

|

|

|

|

gi |

µi |

|

|

. |

|

|

|

|

|

|||

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

∑ri µi |

|

|

|

|

|

|

|

|

∑(gi |

µi ) |

Таблица 1.2 |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Параметр |

|

Обозна- |

|

Размер- |

|

|

|

|

|

|

Формулы для расчета |

|

|

|

Зна- |

|||||||||||||||||||

|

|

|

|

чение |

|

ность |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

чение |

||||||

|

|

|

|

через gi |

|

|

|

|

|

|

|

|

через ri |

|

|

|

||||||||||||||||||

Молекуляр- |

|

µсм |

|

кг Кмоль |

|

µ |

|

|

= 8314,3 |

|

|

|

|

|

|

|

µcм = ∑ri µi |

|

||||||||||||||||

ная масса |

|

|

|

|

|

|

|

cм |

|

∑gi |

Ri |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Газовая |

|

Rсм |

|

Дж/(кг К) |

|

Rcм = ∑gi Ri |

|

|

|

|

|

Rcм = |

8314,3 |

|

|

|

||||||||||||||||||

постоянная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∑µi ri |

|

|

|

|||||||||

Изобарная |

|

срсм |

|

Дж/(кг К) |

|

cpcм =∑gi cpi |

|

|

|

|

|

cpcм = |

∑µi ri cpi |

|

||||||||||||||||||||

теплоемкость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

µсм |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Показатель |

|

kсм |

|

– |

|

|

1 |

1 |

|

∑ |

|

g |

R |

|

|

|

1 |

|

= ∑ |

|

ri |

|

||||||||||||

адиабаты |

|

|

|

|

|

|

|

|

−1= |

|

|

i |

i |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

kсм −1 |

|

ki |

−1 |

|

|||||||||||||||||

|

|

|

|

|

|

k |

|

R |

k |

−1 |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

см |

|

|

см |

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или kсм |

= |

|

|

Срсм |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С −R |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рсм |

см |

|

|

|

|

|||||

Если в центробежном компрессоре сжимается влажный газ, т.е. смесь сухого газа и водяного пара, то для расчета газовой постоянной необходимо знать величину относительной влажности газа ϕн при начальных условиях (Рн, Тн).

Величина влагосодержания (кг водяных паров/кг сухого газа)

d = |

Rсг |

|

|

ϕн Ps |

|

, |

||

R |

(P |

−ϕ |

н |

|

Р ) |

|||

|

вп |

|

н |

|

|

s |

||

где Rсг и Rвп - газовые постоянные сухого газа и водяного пара, Дж/(кг К); Рs – давление насыщенного водяного пара, Па.

12

Газовая постоянная влажного газа рассчитывается по формуле

R = Rсг 1++dd Rвп .

Изобарная теплоемкость и показатель адиабаты влажного газа определяются по формуле для смеси газов (табл. 1.2).

Величина Рs может быть взята из таблиц насыщенного водяного пара по известной температуре смеси газа, например, в [16].

Из анализа исходных данных проектного задания составляется техническое задание на проектирование. Некоторые его пункты быть оговорены преподавателем. Техническое задание содержит следующие разделы.

1.Наименование и область применения центробежного компрессора.

2.Технические требования к разрабатываемому компрессору.

2.1.Газодинамическая схема (т.е. однопоточная или двухпоточная схема, наличие внешнего перепуска и т.д.).

2.2.Наличие или отсутствие промежуточного охлаждения.

2.3.Тип привода и ограничения по частоте вращения или потребляемой мощности.

2.4.Направление патрубков машины.

2.5.Требования к регулированию.

2.6.Требования по уровню технологичности и унификации.

2.7.Тип подшипников в зависимости от назначения и размеров машины (качения, скольжения, магнитные).

2.8.Тип концевых уплотнений в зависимости от свойств газа и требований к герметичности машины.

Плотность газа на входе в компрессор согласно уравнению состояния совершенного газа, кг/м3:

ρн = RРнTн .

Необходимо задаться скоростью газа на срезе входного патрубка компрессора. Она может быть определена, если известна производительность компрессора и диаметр всасывающего патрубка. Диаметр всасывающего патрубка выбирается из стандартного ряда труб (табл. 1.3) таким, чтобы скорость Сн находилась в определенных пределах:

-для стационарных машин Сн = 10 - 40 м/с ;

-для нагнетателей ДВС Сн = 60 - 100 м/с.

Рассчитываются параметры торможения в начальном сечении ЦКМ:

|

Тн* |

= Тн + |

С2 |

|

|

|

||

температура, К: |

|

|

н |

|

, |

|

||

2 |

|

|

|

|||||

|

|

|

cp |

|||||

|

|

|

Т |

* |

к |

|||

|

* |

к−1 |

|

|||||

давление, Па: |

|

н |

|

|

|

|

||

Рн |

|

|

|

|

|

|||

= Рн |

Т |

|

. |

|||||

|

|

|

н |

|

|

|

||

Массовая производительность компрессора, кг/с:

G = ρн Qн

13

или, если задана Qg:

G =Qg |

Pст |

, |

|

R T |

|||

|

|

||

|

ст |

|

где Qн, Qg , м3/с.

|

|

|

|

|

|

Таблица 1.3 |

Стальные бесшовные горячедеформированные трубы (ГОСТ 8732-78) |

||||||

Наружный |

диа- |

Толщина |

стенки, |

Наружный |

диа- |

Толщина стенки, |

метр, мм |

|

мм |

|

метр, мм |

|

мм |

25-38 |

|

2,5-8 |

|

152; 159 |

|

4,5-36 |

42 |

|

2,5-10 |

|

168-194 |

|

5-45 |

45 |

|

2,5-10 |

|

203; 219 |

|

6-50 |

50 |

|

2,5-10 |

|

245; 273 |

|

7-50 |

54-76 |

|

3-11 |

|

299-351 |

|

8-75 |

83 |

|

3,5-18 |

|

377-426 |

|

9-75 |

89-102 |

|

3,5-22 |

|

450 |

|

9-75 |

108-121 |

|

4-28 |

|

480-530 |

|

9-75 |

127 |

|

4-30 |

|

560-820 |

|

9-14 |

133 |

|

4-32 |

|

1020-1420 |

|

14-20 |

140; 146 |

|

4,5-36 |

|

1620-1820 |

|

14-25 |

Диаметры, указанные в пределах, брать из ряда: 25; 28; 32; 38; 54; 57; 60; 63,5; 68; 70; 73; 76; 89; 95; 102; 108; 114; 121; 299; 325; 351; 377; 402; 426; 480; 500; 530; 560; 600; 630; 720; 820, 1020, 1220, 1420, 1620, 1720, 1820 мм.

Толщины стенок, указанные в пределах, брать из ряда: 2,5; 2,8; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6; 7; 8; 9; 10; 11; 12; 14; 16; 17; 18; 20; 22; 25; 28; 30; 32; 36; 40; 45; 50; 56; 60; 63; 70; 75 мм.

14

2. Разработка схемы ЦКМ и определение основных параметров ступеней

2.1. Выбор вариантов компоновки проточной части ЦКМ. Определение числа ступеней и числа оборотов ротора

На заданные исходные параметры можно спроектировать много вариантов ЦКМ, отличающихся компоновкой проточной части, числом ступеней, геометрическими размерами в осевом и радиальном направлениях. Компоновка проточной части определяет газодинамическую схему машины: одновальную, многовальную, с последовательным расположением колес на валу, с расположением типа «спина» к «спине», с двухсторонним всасыванием и др. Число ступеней и геометрические размеры ЦКМ зависят от выбора угла выхода лопаток βл2 и соответствующего этим углам значения коэффициента расхода ϕ2, числа лопаток РК на выходе z2.

Поэтому на данном этапе проектирования необходимо произвести серию вариантных расчетов (обычно 2 – 4 варианта) проточной части с целью последующего анализа и выбора окончательного варианта схемы ЦКМ. Критериями выбора наиболее подходящего варианта (поскольку КПД задается) могут быть частота вращения ротора (ограничение нижнего или верхнего предела), относительная ширина РК, осевые или радиальные габариты, уровень окружных скоростей, угол выхода потока из РК, потребляемая мощность.

Предварительно задаются значением политропного КПД компрессора ηпк в следующих пределах [1, 2]:

-для стационарных многоступенчатых компрессоров ηпк = 0,78-0,86;

-для нагнетателей наддува ДВС ηпк = 0,68-0,78.

Политропный КПД отдельной ступени зависит от угла установки лопаток на выходе из РК, типа ступени (всасывающая, концевая, промежуточная), типа диффузора (лопаточного или безлопаточного). Это может быть учтено в расчетах, если ЦКМ содержит ступени, отличающиеся углами βл2, конструкциями диффузоров, количеством входящих в нее элементов, путем задания для этих ступеней различных ηп согласно рекомендациям (табл. 2.1).

Если же геометрические параметры РК ступеней ЦКМ одинаковы, допускается принимать в расчетах, что политропные КПД всех ступеней одинаковы и равны КПД всей компрессорной машины (ηпк=ηп). С учетом заданного политропного КПД вычисляется число политропы сжатия ступеней и компрессора

σк =σ =ηп k k−1 .

Величина удельной политропной работы сжатия компрессора по принятому значению политропного КПД, Дж/кг:

|

|

1 |

|

|

H пк = σ |

R Tн (πк ) |

−1 . |

||

σ |

||||

|

|

|

|

15

Удельная работа, затрачиваемая на сжатие газа (внутренний напор) в компрессоре, Дж/кг:

H iк = R |

k |

Тн (π к1 σ −1) . |

(2.1) |

|

k −1 |

||||

|

|

|

Предварительно задаются параметрами РК, определяющими количество ступеней, а именно углами βл2, числом лопаток z2, окружными скоростями U2.

Рекомендации по выбору коэффициента ϕ2 и числа лопаток в зависимости от угла βл2 , типа диффузора приведены в [3, 6-8]. В табл. 2.1 даны параметры ступеней стационарных компрессоров с рабочими колесами закрытого типа. При этом следует иметь в виду, что рабочие колеса с меньшими значениями угла βл2 являются малорасходными и для них характерны небольшие значения коэффициента расхода.

Необходимо предварительно задаться также суммарным коэффициентом потерь на протечки и дисковое трение (1+βпр+βтр), рекомендации по выбору которого даны также в табл. 2.1.

Для закрытых рабочих колес на первых ступенях значения (1+βпр+βтр) минимальные, в пределах 1,01-1,04. На последних ступенях, из-за уменьшения объемного расхода (ϕ2, b2/D2), значение (1+βпр+βтр) увеличивается до 1,08-1,1.

Для ступеней с полуоткрытыми рабочими колесами значение γ=1+βпр+βтр=1+α несколько меньше, чем для ступеней с закрытыми колесами,

и составляет 1,01-1,08 [9].

|

|

|

Рекомендуемые параметры ступеней |

Таблица 2.1 |

||||

|

|

|

|

|

||||

βл2 , |

|

ϕ2 |

z2 , шт. |

1+βтр+βпр |

|

ηп |

||

град |

ЛД |

|

БЛД |

|

|

ЛД |

|

БЛД |

22,5 |

0,12-0,16 |

|

0,14-0,16 |

9-11 |

1,10 |

0,82-0,86 |

|

0,82-0,84 |

25 |

0,14-0,18 |

|

0,16-0,18 |

11-14 |

1,06 |

0,82-0,86 |

|

0,82-0,84 |

32 |

0,16-0,22 |

|

0,20-0,22 |

12-16 |

1,05 |

0,81-0,85 |

|

0,81-0,83 |

35 |

0,18-0,24 |

|

0,22-0,24 |

16-20 |

1,045 |

0,81-0,85 |

|

0,81-0,83 |

45 |

0,20-0,26 |

|

0,24-0,26 |

20-24 |

1,04 |

0,80-0,84 |

|

0,80-0,82 |

60 |

0,22-0,28 |

|

0,26-0,28 |

24-26 |

1,03 |

0,79-0,83 |

|

0,78-0,80 |

90 |

0,26-0,36 (0,5) |

0,32-0,5 |

26-30 |

1,02 |

0,78-0,82 |

|

0,76-0,79 |

|

Ориентировочно, когда размеры рабочего колеса еще не известны, число лопаток рабочего колеса можно определить по эмпирическим формулам:

− Г.Н. Дена [3]

|

|

z2опт |

≈ 10 π sin βл2 ; |

|

||

− |

С.А. Анисимова [9] |

|

βл2 |

|

(105 − βл2 ) (βл2 −10) |

|

|

z2опт |

≈ |

+ |

; |

||

|

|

|

||||

− |

А.И. Степанова [7] |

4 |

200 |

|

||

z2опт |

≈ βл2 3 . |

|

||||

|

|

|

||||

16

При углах βл2 ≥ 45-90° рекомендуется применять двухъярусные решетки с z2=2 z1 , что позволяет повысить КПД и напорность колеса, а также расширить зону устойчивой работы. При малых βл2 = 20-35° использование двухъярусных решеток нецелесообразно, хотя и позволяет улучшить прочностные характеристики колеса.

Коэффициент теоретической удельной работы может быть определен по различным методикам. Для закрытых рабочих колес с βл2 < 90° и лопатками, средняя линия которых выполнена по дуге окружности, рекомендуется формула А. Стодолы, учитывающая влияние осевого вихря в межлопаточных каналах:

ψТ2 |

=1 − |

π |

sin βл2 −ϕ2 ctgβл2 . |

(2.2) |

|

||||

|

|

z2 |

|

|

Для закрытых рабочих колес, меридиональное сечение которых спрофилировано по закону b R=const, применяются формулы Б. Экка, учитывающие влияние кривизны межлопаточного канала:

ψТ2 |

= |

|

|

1−ϕ2 ctgβл2 |

|

|

|

|

, |

|

|

(2.3) |

||||||

1 |

+π sin β |

л2 |

(2 z |

2 |

(1− D / D |

2 |

)) |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|||

ψT' |

2 |

= |

|

|

|

|

1−ϕ2 |

ctgβл2 |

|

|

|

|

|

|

. (2.4) |

|||

1 |

+(1,5 +1,1 β |

|

|

(1− D / D |

|

)) |

||||||||||||

|

|

|

л2 |

/ 90) (2 z |

2 |

2 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|||

Формула (2.4) учитывает, кроме того, уменьшение на 20-30 % сечения потока на выходе из межлопаточного канала из-за наличия срывной области.

Для полуоткрытых рабочих колес с βл2 = 90° можно использовать формулу П.К. Казанджана

|

|

|

|

|

ψТ2 |

= |

|

|

|

|

|

1−ϕ2 ctgβл2 |

|

|

|

|

|

, |

|

|

|

|

|

|

(2.5) |

||||

|

|

|

|

|

1+ |

2 π |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

3 z |

2 |

|

(1−(D / D |

2 |

)2 ) |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Dср |

= |

(D |

/ D |

2 |

)2 + (D / D |

2 |

)2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где D2 |

вт |

|

0 |

|

|

|

- средний диаметр входного сечения колеса. |

||||||||||||||||||||||

|

|

|

2 |

|

|

|

|

||||||||||||||||||||||

К. Пфляйдерером предложена следующая формула [3]: |

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

ψТ2 |

= |

|

|

|

|

|

|

|

|

1−ϕ |

2 ctgβ |

л2 |

|

|

|

|

|

, (2.6) |

||||||

|

|

|

|

|

|

1+(а+1,2 sin β |

л2 |

) (z |

2 |

|

|

(1−(D / D |

2 |

) |

2 |

)) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|||

где а – опытный коэффициент (обычно а=1,2). |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Так как на данной стадии расчета значения D2, |

D1, Dвт |

еще не известны, |

|||||||||||||||||||||||||||

рекомендуется при использовании формул (2.3)-(2.6) в первом приближении задаться следующими величинами:

−D0  D2 = 0,45 −0,62 - для закрытых рабочих колес;

D2 = 0,45 −0,62 - для закрытых рабочих колес;

−D0  D2 = 0,45 −0,7 - для полуоткрытых рабочих колес,

D2 = 0,45 −0,7 - для полуоткрытых рабочих колес,

причем для первых ступеней компрессора берутся большие значения D0/D2 ; − Dвт  D2 = 0,15 −0,4 - втулочное отношение.

D2 = 0,15 −0,4 - втулочное отношение.

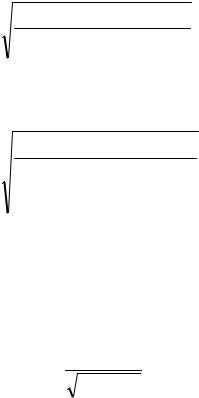

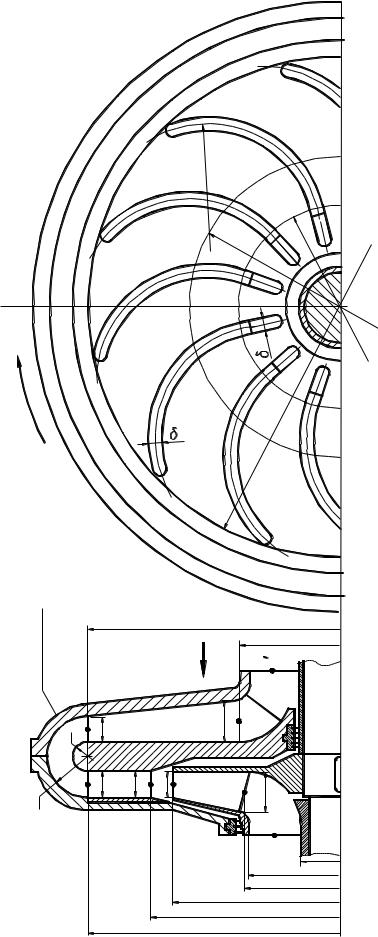

Основные размеры элементов проточной части для некоторых типов ступеней показаны на рис. 2.1 – 2.5.

17

Число ступеней неохлаждаемого компрессора (секции) зависит от выбора величины окружной скорости рабочих колес.

Предварительно число ступеней определяется по формуле

X |

' |

= |

|

Hiк |

, |

(2.7) |

|

|

ψТ2 (1 + βпр + βтр ) U22cp |

где U2ср - средняя окружная скорость рабочих колес компрессора, м/с. Окружная скорость U2ср задается с учетом способа изготовления рабочих

колес, от которого зависят их прочностные характеристики, при этом следует придерживаться следующих рекомендаций [8, 9, 14]:

−для клепаных стальных колес закрытого типа с П- или Z-образными лопатками U2 ≤ 280 м/с;

−для клепаных стальных колес закрытого типа с фрезерованными цилиндрическими лопатками U2 ≤ 300 м/с;

−для клепаных алюминиевых колес закрытого типа U2 ≤ 320 м/с;

−для паяных, сварных, сварно-паяных стальных и титановых колес закрытого типа U2 ≤ 350 м/с;

−для полуоткрытых колес U2 ≤ 500 м/с.

Обычно с целью унификации ступеней в пределах неохлаждаемого компрессора (секции) окружные скорости, а следовательно, и диаметры рабочих колес выбираются одинаковыми. Однако это условие не является обязательным, и в общем случае ступени в пределах неохлаждаемого компрессора могут иметь различные окружные скорости.

Рассчитанное по формуле (2.7) число ступеней X' округляется до ближайшего целого числа X , а затем уточняется величина U2 для рабочих колес компрессорной машины:

U2 |

= |

|

Нiк |

. |

(2.8) |

|

ψТ2 |

(1+βпр +βтр) X |

|||||

|

|

|

|

Если ступени компрессора имеют различные геометрические параметры в радиальной плоскости (различный коэффициент теоретической удельной работы ψТ2 ), окружная скорость для рабочих колес определяется по формуле

U2 = |

Нiк |

|

i∑=X [ψТ2 (1+βпр +βтр)]i . |

(2.9) |

|

|

i=1 |

|

Значение окружной скорости, вычисленной по формуле (2.8) или (2.9), должно находиться в пределах, оговоренных выше. В случае невыполнения этого условия следует либо изменить способ изготовления рабочего колеса, либо увеличить число ступеней в компрессоре.

С другой стороны, при выборе окружных скоростей следует обращать внимание на условное число Маха MU2 , рассчитываемое по формуле

MU 2 |

= |

U2 |

. |

|

k R |

||||

|

|

Tн |

18

) |

л |

|

|

|

|

R |

|

|

|

||

А диафрагмы |

|

|

|

||

|

|

|

|

||

без |

|

D |

5 |

|

|

( |

|

|

|||

|

|

|

|||

|

|

|

|

ц |

|

ротора |

6 |

6 |

R |

||

D |

|||||

вращениянаправление |

|||||

5 |

|

|

|

||

|

|

|

|

||

диафрагма |

|

|

А |

|

5 |

D |

|

|

|

6 |

|||

|

|

0 |

D |

|||

|

|

|

||||

|

|

|

|

|||

|

RS 5 b5 |

|

b6 |

6 |

|

|

Rh |

4 b4 |

b3 3 b2 |

2 |

1 b1 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

вт |

D |

|

|

|

|

|

0 |

|

|

|

|

|

|

D |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

D |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

D |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

D |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

19 |

|

|

ступени с лопаточным диффузором и обратным направляющим |

постоянной толщины |

Схема промежуточной |

аппаратом с лопатками |

Рис. 2.1. |

|