- •Введение

- •1. Технологическая часть

- •1.1. Исходные данные

- •1.2. Определение объема выпуска, типа производства

- •1.3. Анализ чертежа детали

- •1.3.1 Служебное назначение детали

- •1.3.2 Анализ и нормоконтроль чертежа детали

- •1.3.3 Анализ технологичности детали

- •1.3.4 Метрологическая экспертиза чертежа и выбор средств измерения

- •1.4. Выбор и обоснование вида заготовки

- •1.5. Разработка операций технологического процесса и маршрута обработки

- •1.5.1. Формирование укрупненного маршрута обработки

- •1.5.2. Выбор комплектов баз

- •1.5.3 Определение этапов и методов обработки

- •1.5.4 Формирование этапов обработки

- •1.5.5 Формирование технологических операций и вариантов маршрута

- •1.5.6 Технологические эскизы

- •1.5.7 Расчет операционных размеров и размеров заготовки

- •1.5.8 Выбор применяемого оборудования и приспособлений

- •1.5.9 Выбор и проектирование режущих инструментов

- •1.5.10 Расчет режимов резания

- •1.5.11 Техническое нормирование, определение количества и типа основного производственного оборудования. Организация работ. Окончательное формирование маршрута

- •1.5.12 Разработка управляющей программы

- •2. Конструкторская часть. Выбор, проектирование или модернизация средств технологического оснащения

- •2.1 Проектирование или модернизация оборудования и его элементов

- •2.1.1 Определение основных параметров технической характеристики оборудования

- •2.1.2 Разработка кинематической схемы проектируемого элемента оборудования

- •2.1.3 Обоснование структурной формулы компоновки

- •2.2 Проектирование или модернизация приспособления

- •2.2.1 Назначение, устройство и принцип работы спец. Приспособления

- •Преимущества гидравлических токарных патронов.

- •2.2.2. Расчёт усилия зажима приспособления

- •2.2.3. Оценка ожидаемой точности проектируемого приспособления

- •2.3 Проектирование или усовершенствование инструмента

- •3. Безопасность, эргономичность и экологичность проектных решений

- •3.1 Безопасность технологического процесса

- •3.1.1 Экологичность и безопасность

- •3.1.2 Опасные и вредные производственные факторы

- •3.1.3 Мероприятия по охране труда на проектируемом участке

- •3.1.4 Микроклимат

- •3.1.5 Вентиляция

- •3.1.6 Электробезопасность

- •3.1.7 Освещение производственных помещений

- •3.1.8 Расчет освещения участка.

- •3.1.9 Мероприятия по снижению вибраций

- •3.1.10 Мероприятия по снижению шума

- •3.1.11 Пожарная безопасность

- •3.1.12 Охрана окружающей среды

- •4. Экономическая часть Определение производственной себестоимости детали Производственная себестоимость изделия по укрупненным элементам затрат определяется по следующей формуле

- •Затраты на основные материалы и технологическую энергию

- •Фонд заработной платы производственного персонала

- •Отчисления на социальные нужды

- •Амортизационные отчисления

- •Прочие затраты

- •5. Научно-исследовательская часть

- •Заключение

- •Список литературы

1.5.4 Формирование этапов обработки

Выявляются этапы обработки для детали-представителя с учетом дополнительных операций. Формирование этапов представляется в табличной форме.

Таблица 8 – Формирование этапов обработки

|

Этапы обработки |

Содержание этапа |

|

Механическая обработка |

Эчр,поверхности заготовка

|

|

Механическая обработка |

Эп/ч, поверхности все поверхности |

|

Механическая обработка |

Эч,поверхности.6,7,8,9,10,11,22,23,24,25,26,27,31,34,33,35,1,4,14,28,15,16,17,18,19,20,21,32,,36,37,38 |

|

Механическая обработка |

Эпт, поверхности1,4,6,7,8,35, |

|

Механическая обработка |

Эв, поверхности4 |

|

Покрытие |

Все поверхности |

|

Контроль |

Все поверхности |

Вывод к таблице 8: Технологический процесс выполнен правильно, с учетом этих этапов.

1.5.5 Формирование технологических операций и вариантов маршрута

С учетом сложности формы детали, типа производства, используемых методов обработки, формируется последовательность выполнения операций, которая представляется в виде предварительного маршрута обработки детали.

Таблица 9 – Предварительный маршрут обработки

|

Базовые поверхности |

Содержание позиций и переходов |

Вариант маршрута | ||

|

№ операции |

Установ |

Требования к оборудованию | ||

|

20,16 |

Эп/ч, 6,7,8,9,10,11,22,23,24,25,26,27,31,34,33,35 Эч, 6,7,8,9,10,11,22,23,24,25,26,27,31,34,33,35

Эп/т 6,7,8,35

|

005 |

А |

Токарный станок ЧПУ с противо шпинделем Повышенной точности |

|

20,24 |

Эп/ч, 1,2,3,4,5,12,13,14,28,15,16,29,17,18,19,20,21,32,36,37,38 Эч, 1,4,14,28,15,16,17,18,19,20,21,32,36,37,38 Эп/т 1,4 Эв/т 4

|

005 |

Б |

Токарный станок ЧПУ с противо шпинделем Повышенной точности |

1.5.6 Технологические эскизы

Так как обработка детали ведётся на станках с ЧПУ и ОЦ на технологических эскизах обязательно указываются координатная система детали, нулевая и исходная точки, необходимые константы, показывается траектория движения инструмента. Режущий инструмент изображается схематично на свободном поле эскиза. Для каждого инструмента на эскизе указывается материал режущей части.

Операционные размеры на эскизах проставляются с отклонениями в соответствии с выполняемым этапом обработки. Каждый размер обозначают арабской цифрой, начиная с первого номера, номер проставляется в окружности соединённой с размерной или выносной линией.

На каждой обрабатываемой поверхности указывается её шероховатость в соответствии с выполняемым этапом обработки. Эскизы обработки приведены в графической части проекта.

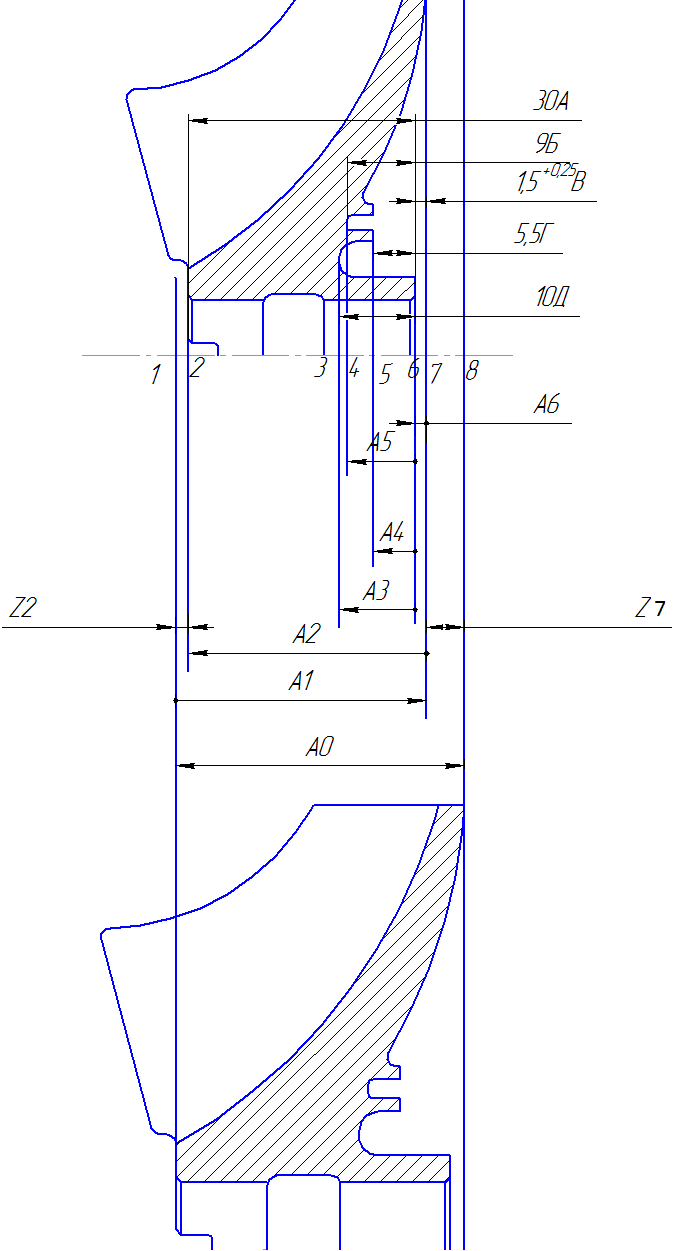

1.5.7 Расчет операционных размеров и размеров заготовки

В этом разделе приводится расчёт линейных и диаметральных операционных размеров. При расчёте линейных операционных размеров сначала укажем последовательность выполнения с указанием номера операции, установа, позиции, перехода, оборудования и этапа обработки (таблица 1.14).

В соответствии с приведённой последовательностью выполнения линейных операционных размеров построим схему операционных размеров и припусков.Составляем уравнения размерных цепей:

1.

А=А9=82( )

)

2. Б= A9-A7

3. В=A9-A7-A14

4. ZA14= A13-A14

5. ZA13=A12-A13

6. ZA12=A11-A12

7. ZA11= A10-A11

8. ZA9= A8-A9

9. ZA8=A2-A8

10. ZA7=A6-A7

11. ZA6=A5-A6

12. ZA5=A4-A5

13. ZA4=A3-A4

14.ZA2=A1-A2

15.ZA1=A0-A1

Рисунок 5 - Схема операционных размеров и припусков

Расчет искомых величин на каждом этапе обработки:

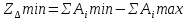

[6,с.8]

[6,с.8]

1) В=А4

А4 = 40,5-0,16 мм.

2) Еmin=А4min-А10max

А10max =А4max –Emin

=40,5-9=31,5

мм.

=40,5-9=31,5

мм.

принимаем

допуск на размер

по 12 квалитету

по 12 квалитету =

0,18 по табл 5 [6,с.84]

=

0,18 по табл 5 [6,с.84]

тогда

=А10max

-

=А10max

-

=31,5-0,18=31,32

=31,5-0,18=31,32

окончательно

=31,41±0,09

мм.

=31,41±0,09

мм.

3) F=А4min-А12max

А12max = А4min - F

=40,34

– 4,5=35,84мм.

=40,34

– 4,5=35,84мм.

принимаем

допуск на размер

=

0,25

=

0,25

тогда

=А12max

-

=А12max

- =35,59

=35,59

окончательно

=35,71±0,125

мм

=35,71±0,125

мм

4) Д= А12 - А8

Дmin=А12min-А8max

=

А12 min

- Дmin

=

А12 min

- Дmin

=35,59

– 30,2=5,39 мм.

=35,59

– 30,2=5,39 мм.

принимаем

допуск на размер

=

0,18

=

0,18

тогда

=А8max

-

=А8max

- =5,39-0,18=5,21

=5,39-0,18=5,21

окончательно

=5,3±0,09

мм.

=5,3±0,09

мм.

5) Z2min=А3min-А4max

А3min = А4max + Z2min

припуск Z2 равен 0,4 [6,с.81]

=40,5+0,4=40,9мм.

=40,5+0,4=40,9мм.

принимаем

допуск на размер

=

0,16

=

0,16

тогда

=А3min

+

=А3min

+ =40,9+0,16=41,06

=40,9+0,16=41,06

окончательно

=40,98±0,08

мм.

=40,98±0,08

мм.

6) Z8=А2-А3

Z8 min =А2min – А3max

=А3max

+ Z8

min

=А3max

+ Z8

min

припуск Z8 равен 0,4

=41,06+0,4=41,46

мм.

=41,06+0,4=41,46

мм.

принимаем

допуск на размер

=

0,16

=

0,16

тогда

=А2min

+

=А2min

+ =41,46+0,16=41,62

=41,46+0,16=41,62

окончательно

=41,54±0,08

мм.

=41,54±0,08

мм.

7) Z9=А2-А1

Z9 min =А2min – А1max

=А2min

– Z9

min

=А2min

– Z9

min

припуск Z9 равен 1,2

=41,46+1,2=42,66

мм.

=41,46+1,2=42,66

мм.

принимаем

допуск на размер

=

0,25

=

0,25

тогда

=А1max

-

=А1max

-

=42,66-0,25=42,41

=42,66-0,25=42,41

окончательно

=42,535±0,125

мм.

=42,535±0,125

мм.

Аналогично рассчитываем остальные уравнения, результаты расчетов приведены в таблице 1.16.

Таблица 8- Результаты расчета линейных операционных размеров

|

№ уравнения |

Уравнение искомого размера |

Допуск искомого размера, мм |

Числовое значение искомой величины, мм |

|

1 |

В=А6 |

0,16 |

40,5-0,16 |

|

2 |

Б=А5+А6 |

0,18 |

13,27±0,09 |

|

3 |

А=А2+А6 |

0,21 |

31,41±0,09 |

|

4 |

Г=А4+ А6 |

0,3 |

4,5±0,15 |

|

5 |

Д=А3+ А6 |

0,18 |

5,4±0,09 |

|

6 |

Z2=А1-А2 |

0,25 |

44,285±0,125 |

|

7 |

Z7=А0-А1 |

0,16 |

40,98±0,08 |

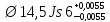

Определяем

диаметральные межоперационные размеры

и окончательные размеры заготовки при

обработке внутренней цилиндрической

поверхности детали .

Наименьший припуск будем определять

аналитическим методом.

.

Наименьший припуск будем определять

аналитическим методом.

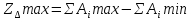

Для получения данной поверхности необходимо выполнить следующие этапы и методы обработки: растачивание черновое, получистовое, чистовое, повышенной точности и высокой точности. Строим схему расположения припусков и допусков с учетом принятого количества этапов.

Так как выбран расчетно-аналитический метод решения, то рассчитываем минимальное значение припуска Z min по формуле:

Минимальное значение припуска 2Zmin при обработке наружных и внутренних цилиндрических поверхностей (двухсторонний припуск) определяется:

[5,

с.11]

[5,

с.11]

где Rzi-1 - высота микронеровностей поверхности, которая осталась после выполнения предшествующего этапа перехода);

hi-1 – глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего этапа (перехода);

-

суммарные отклонения расположения

поверхности и отклонения формы,

возникающие при выполнении предшествующего

этапа (перехода);

-

суммарные отклонения расположения

поверхности и отклонения формы,

возникающие при выполнении предшествующего

этапа (перехода);

eyi - погрешность при установке на выполняемом этапе (переходе).

Максимальное значение припуска на обработку для двухстороннего припуска определяется по формуле:

2Zmax=2Zmin+T i-1+Ti , [5, с.7]

где Ti-1 – допуски размеров на предшествующем этапе (переходе);

Ti – допуски размеров на выполняемом переходе.

Расчет минимального и максимального значения припусков на всех этапах обработки:

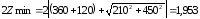

Для чернового этапа:

мм

мм

2Zmax=1,953+1,8+0,18=3,93 мм

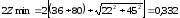

Для получестового этапа:

мм

мм

2Zmax=0,332+0,18+0,11=0,62 мм

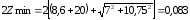

Для чистового этапа:

мм

мм

2Zmax=0,18+0,11+0,043=0,33 мм

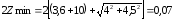

Для этапа повышенная точность:

мм

мм

2Zmax=0,083+0,043+0,018=0,14мм

Для высокоточного этапа:

мм

мм

2Zmax=0,07+0,018+0,011=0,039 мм

Расчет максимальных размеров для каждого этапа:

Для этапа повышенной точности:

Аmax.п.т..= Аmax. в.+ 2Zmin.в+Тп/т= 14,5055 мм

Для чистового этапа:

Аmax.чист.= Аmax. п/т.+ 2Zmin.п/т+Тчист= 14,4116 мм

Для получистового этапа:

Аmax.п/ч..= Аmax. чист.+ 2Zmin.чист+Тп/ч= 14,2139 мм

Для чернового этапа:

Аmax.черн.= Аmax. п/ч.+ 2Zmin.п/ч+Тчерн= 13,8387 мм

Для обдирочного этапа:

Аmax.обд.= Аmax. черн.+ 2Zmin.черн+Тобд= 11,7756 мм

Для заготовки:

Аmax.заг.= Аmax. обд.+ 2Zmin.обд+Тзаг= 11,5956 мм

Расчет минимальных размеров для каждого этапа:

Для этапа повышенной точности:

Аmin.пов/т.= Аmax.в. + 2Zmin в. = 14,4945 мм

Для чистового этапа:

Аmin.чист.= Аmax.п/т. + 2Zmin п/т. = 14,394 мм

Для получистового этапа:

Аmin.п/ч.= Аmax.чист. + 2Zmin чист. = 14,171 мм

Для чернового этапа:

Аmin.черн.= Аmax.п/ч. + 2Zmin п/ч. = 13,729 мм

Для обдирочного этапа:

Аmin.обд.= Аmax.черн. + 2Zmin черн. = 11,596 мм

Для заготовки:

Аmin.заг.= Аmax.обд. + 2Zmin обд. = 9,796 мм

Рисунок

6 - Схема расположения припусков, допусков

и межоперационных размеров

мм.

мм.

|

Таблица

9 - Расчет припусков, межоперационных

размеров и размеров заготовки

| |||||||||||||||

|

Вид заготовки и план обработки поверхности |

Элемент припуска, мкм |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | |||||||||

|

Rzi-1 |

hi-1 |

ΔΣi-1 |

eyi |

Dmax |

Dmin |

| |||||||||

|

Отливка |

360 |

120 |

210 |

- |

1,8 |

- |

- |

11,5956 |

9,796 |

1,8000 | |||||

|

Черновая |

36 |

80 |

22 |

450 |

0,18 |

1,953 |

3,93 |

11,7756 |

11,596 |

0,1800 | |||||

|

П/чистовая |

22 |

35 |

18 |

45 |

0,11 |

0,332 |

0,62 |

13,8387 |

13,729 |

0,1100 | |||||

|

Чистовая |

8,6 |

20 |

7 |

27,5 |

0,043 |

0,180 |

0,33 |

14,2139 |

14,171 |

0,0430 | |||||

|

Пов. точн. |

3,6 |

10 |

4 |

10,75 |

0,018 |

0,083 |

0,14 |

14,4116 |

14,394 |

0,0180 | |||||

|

Выс. точ |

2,2 |

4 |

2 |

4,5 |

0,011 |

0,039 |

0,07 |

14,5055 |

14,4945 |

0,0110 | |||||

Для остальных размеров расчет производится опытно-статистическим методом.

Таблица

10 - Результаты расчета операционных

размеров

|

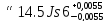

опытно-статистическим методом Ø 14,5Js6 | |||||||

|

Вид заготовки и план обработки поверхности |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | ||

|

Dmax |

Dmin | ||||||

|

Штамповка |

1,8 |

0 |

0 |

13,0935 |

11,294 |

1,8000 | |

|

Черновая |

0,18 |

0,7 |

2,68 |

13,2735 |

13,094 |

0,1800 | |

|

П/чистовая |

0,11 |

0,2 |

0,49 |

14,0835 |

13,974 |

0,1100 | |

|

Чистовая |

0,043 |

0,1 |

0,25 |

14,3265 |

14,284 |

0,0430 | |

|

Пов. точн. |

0,018 |

0,05 |

0,18 |

14,4445 |

14,427 |

0,0180 | |

|

высокой точноститочн. |

0,011 |

0,03 |

0,08 |

14,5055 |

14,4945 |

0,0110 | |

|

опытно-статистическим методом 3С11 | |||||||

|

Вид заготовки и план обработки поверхности |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | ||

|

Dmax |

Dmin | ||||||

|

Штамповка |

1,8 |

0 |

0 |

2,2200 |

0,420 |

1,8000 | |

|

Черновая |

0,14 |

0,7 |

2,64 |

2,3600 |

2,220 |

0,1400 | |

|

П/чистовая |

0,12 |

0,2 |

0,46 |

3,1800 |

3,060 |

0,1200 | |

|

|

|

|

|

|

|

| |

|

опытно-статистическим методом Ø 40h8 | |||||||

|

Вид заготовки и план обработки поверхности |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | ||

|

Dmax |

Dmin | ||||||

|

Штамповка |

1,8 |

0 |

0 |

41,6720 |

43,472 |

-1,8000 | |

|

Черновая |

0,25 |

0,8 |

2,85 |

41,4220 |

41,672 |

-0,2500 | |

|

П/чистовая |

0,16 |

0,25 |

0,66 |

40,4620 |

40,622 |

-0,1600 | |

|

Чистовая |

0,062 |

0,15 |

0,37 |

40,1500 |

40,212 |

-0,0620 | |

|

Пов. точн. |

0,039 |

0,06 |

0,16 |

39,9610 |

40,0000 |

-0,0390 | |

|

опытно-статистическим методом Ø 37H7 | |||||||

|

Вид заготовки и план обработки поверхности |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | ||

|

Dmax |

Dmin | ||||||

|

Штамповка |

1,8 |

0 |

0 |

35,3280 |

33,528 |

1,8000 | |

|

Черновая |

0,25 |

0,8 |

2,85 |

35,5780 |

35,328 |

0,2500 | |

|

П/чистовая |

0,16 |

0,25 |

0,66 |

36,5380 |

36,378 |

0,1600 | |

|

Чистовая |

0,062 |

0,15 |

0,37 |

36,8500 |

36,788 |

0,0620 | |

|

Пов. точн. |

0,025 |

0,06 |

0,15 |

37,0250 |

37,0000 |

0,0250 | |

|

опытно-статистическим методом Ø 33h8 | |||||||

|

Вид заготовки и план обработки поверхности |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | ||

|

Dmax |

Dmin | ||||||

|

Штамповка |

1,8 |

0 |

0 |

34,6720 |

36,472 |

-1,8000 | |

|

Черновая |

0,25 |

0,8 |

2,85 |

34,4220 |

34,672 |

-0,2500 | |

|

П/чистовая |

0,16 |

0,25 |

0,66 |

33,4620 |

33,622 |

-0,1600 | |

|

Чистовая |

0,062 |

0,15 |

0,37 |

33,1500 |

33,212 |

-0,0620 | |

|

Пов. точн. |

0,039 |

0,06 |

0,16 |

32,9610 |

33,0000 |

-0,0390 | |

|

опытно-статистическим методом Ø 70h8 | |||||||

|

Вид заготовки и план обработки поверхности |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | ||

|

Dmax |

Dmin | ||||||

|

Штамповка |

1,8 |

0 |

0 |

72,0640 |

73,864 |

-1,8000 | |

|

Черновая |

0,3 |

1 |

3,10 |

71,7640 |

72,064 |

-0,3000 | |

|

П/чистовая |

0,19 |

0,3 |

0,79 |

70,5740 |

70,764 |

-0,1900 | |

|

Чистовая |

0,074 |

0,2 |

0,46 |

70,2000 |

70,274 |

-0,0740 | |

|

Пов. точн. |

0,046 |

0,07 |

0,19 |

69,9540 |

70,0000 |

-0,0460 | |

|

опытно-статистическим методом Ø 97h8 | |||||||

|

Вид заготовки и план обработки поверхности |

Допуск размера, Т, мм |

2Zmin |

2Zmax |

Предельные размеры |

Исполнительный размер | ||

|

Dmax |

Dmin | ||||||

|

Штамповка |

1,8 |

0 |

0 |

99,9400 |

101,740 |

-1,8000 | |

|

Черновая |

0,35 |

1 |

3,15 |

99,5900 |

99,940 |

-0,3500 | |

|

П/чистовая |

0,22 |

0,3 |

0,87 |

98,3700 |

98,590 |

-0,2200 | |

|

Чистовая |

0,87 |

0,2 |

1,29 |

97,2000 |

98,070 |

-0,8700 | |

|

Пов. точн. |

0,054 |

0,07 |

0,99 |

96,9460 |

97,0000 |

-0,0540 | |

мм.аналитическим

методом Ø 14,5Js6

мм.аналитическим

методом Ø 14,5Js6