- •С.П. Шатило,. М.С. Бахарев, с.В.Кучеров, г.Ф. Бабюк методическое руководство

- •Технология конструкционных материалов Нижневартовск 2004

- •Предисловие

- •Лабораторная работа № 1 Анализ фазовых равновесий в системе железо-углерод

- •1. Основные теоретические представления

- •2. Анализ диаграммы состояния железо-цементит

- •Исходные данные для анализа процесса кристаллизации железоуглеродистых сплавов в равновесных условиях

- •6. Рекомендуемый библиографический список

- •Лабораторная работа № 2 Влияние холодной пластической деформации и рекристаллизации на структуру и свойства металлов и сплавов

- •1. Основные теоретические представления

- •1.1. Влияние холодной пластической деформации на структуру и свойства металлов.

- •1.2. Влияние нагрева на структуру и свойства деформированного металла.

- •2. Порядок выполнения работы

- •2.1. Вариант 1 - Создание холодной пластической деформации катодом сжатия на прессе ип-500.

- •Влияние степени холодной пластической деформации на твердость исследуемого материала

- •Влияние нагрева на твердость материала после холодной пластической

- •2.2. Вариант II - Создание холодной пластической деформации на приборе Бринелля.

- •Влияние степени холодной пластической деформации на твердость малоуглеродистой стали

- •Влияние температуры отжига на твердость холоднодеформированной малоуглеродистой стали

- •3. Требования к отчету.

- •5. Рекомендуемый библиографический список

- •Лабораторная работа № 3 Обработка металлов давлением

- •1. Основные теоретические представления

- •Подготовка машины к испытаниям и порядок работы

- •2. Порядок выполнения работы

- •Размеры исходной заготовки и расчетные данные по режиму осадки

- •Результаты, полученные после осадки по режиму, предусмотренному в таблице 1

- •3. Содержание отчета

- •2. Методика выполнения работы

- •3.Содержание отчета

- •1.Основные теоретические представления

- •1.1.Выбор способа формовки и поверхности разъема формы

- •1.2. Разработка чертежа отливки

- •3. Составление чертежа модели

- •4.Составление чертежа стержневого ящика

- •5. Выбор типа и определение размеров литниковой системы

- •6. Определение размеров опок

- •7. Составление чертежа «форма в сборе»

- •8. Оформление работы

- •9. Рекомендуемый библиографический список

- •Приложение Эскизы деталей к заданию по теме « Технология изготовления литейной формы»

- •Лабораторная работа № 6 Определение режима ручной дуговой сварки

- •Сущность ручной дуговой сварки

- •Задание по лабораторной работе

- •Методика расчета режима ручной дуговой сварки

- •2. Рассчитать силу сварочного тока.

- •3. Определить массу наплавленного металла.

- •5. Определить основное время на сварку по формуле

- •5.Подсчитать количество электроэнергии, идущей на сварку:

- •Лабораторная работа № 7 Микроструктура сварных соединенийнизкоуглеродистой стали Цель работы

- •1. Основные теоретические представления

- •2. Микроструктурный анализ сварных соединений низкоуглеродистой стали

- •3. Методика выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 8 Контактная точечная сварка

- •Основные теоретические представления

- •Точечная сварка, физическая сущность процесса (рис. 1)

- •1.1. Свариваемость различных металлов и сплавов

- •1.2. Оборудование для контактной сварке

- •1.3. Аппаратура управления машинами

- •1.4. Электроды контактных машин

- •2. Технология контактной сварки

- •Технические характеристики универсальных машин для точечной сварки

- •Технические характеристики подвесных машин для точечной сварки

- •Технические характеристики точечных машин постоянного тока и конденсаторных

- •Технические характеристики регуляторов цикла точечной и рельефной сварки

- •Технические характеристики тиристорных контакторов

- •Технические характеристики сплавов для электродов контактных машин

- •Электроды прямые для контактных точечных машин (гост 14111 -77)

- •С увеличением числа одновременно свариваемых заготовок снижается качество сварного соединения. В связи с этим в ответственных конструкциях рекомендуется одновременно сваривать не более двух заготовок.

- •Режимы точечной сварки углеродистых сталей

- •Режимы точечной сварки коррозионно-стойких сталей

- •Режимы точечной сварки высокопрочных алюминиевых сплавов на конденсаторных машинах

- •Режимы одноимпульсной рельефной сварки тонколистовой низкоуглеродистой стали

- •Дефекты точечной и шовной сварки

- •5. Порядок проведения работы

- •6. Контрольные вопросы

- •2. Задание по лабораторной работе

- •Индивидуальные задания для расчета

- •Методика расчета режима автоматической сварки под флюсом

- •Рекомендуемый библиографический список

- •Лабораторная работа № 10 Восстановление деталей электродуговой металлизацией

- •Основные теоретические представления об электродуговой металлизации

- •3. Необходимое оборудование, инструменты и материалы

- •4. Порядок выполнения работы

- •5. Указания по охране труда

- •6. Содержание отчета

- •7. Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 11 Определение прочности электрометаллизационных покрытий на плоских и цилиндрических деталях

- •1.Основные теоретические представления

- •2. Необходимое оборудование, инструменты и материалы

- •3. Порядок выполнения работы

- •4. Примеры определения прочности металлического покрытия на плоской детали

- •4. 1 . Пример 1

- •4.2. Пример 2.

- •5. Примеры определения прочности металлических покрытий на наружной поверхности цилиндрической детали

- •5.1. Пример

- •6. Содержание отчета

- •7. Контрольные вопросы

- •Характеристики шероховатости обрабатываемой поверхности

- •Рекомендуемый библиографический список

- •Лабораторная работа № 12 Восстановление изношенных деталей вибродуговой наплавкой

- •1.Основные теоретические представления

- •Расчет параметров режима вибродуговой наплавки

- •2. Контрольные вопросы

- •1Об.Шп → об.Реечн.Колеса,

- •Цепь главного движения

- •Цепь продольных подач

- •Цепь поперечных подач

- •Набор сменных шестерен для нарезки метрической резьбы

- •1.2. Расчет рациональных режимов резания

- •Точность и качество поверхности при обтачивании наружных цилиндрических поверхностей

- •Подачи при черновом наружном точении резцами с пластинами из твердого сплава и быстрорежущей стали

- •Подачи, мм/об, при чистовом точении

- •Значения коэффициента и показателей степени в формулах скорости резания

- •Коэффициент , учитывающий качество обрабатываемого материала при обработке стали быстрорежущими резцами

- •Коэффициент , учитывающий качество обрабатываемого материала твердосплавными резцами

- •Коэффициент , учитывающий качество материала при обработке медных и алюминиевых сплавов

- •Коэффициент , учитывающий влияние поверхности заготовки

- •Коэффициент , учитывающий влияние инструментального материала

- •Режимы резания при тонком точении

- •Режимы резания при точении закаленной стали резцами с пластинами из твердого сплава

- •Значения коэффициента Ср и показателей степени в формулах силы резания при наружном точении

- •Коэффициент , для стали, учитывающий влияние качества обрабатываемого материала

- •Коэффициент , учитывающий качество обрабатываемого материала при обработке медных и алюминиевых сплавов и чугуна

- •1.3. Пример расчета рациональных режимов резания

- •Коэффициенты Кφр, Кγр, Кλр, Кrp учитывающие влияние геометрических параметров режущей части инструмента

- •5. Определяем действительную скорость главного движения резания,

- •6. Определяем мощность, затрачиваемую на резание,

- •9. Определяем тангенциальную силу резания,

- •10. Определяем мощность, затрачиваемую на резание,

- •11. Определяем основное время (мин),

- •Порядок выполнения работы

- •Содержание отчета

- •Индивидуальное задание

- •Рекомендуемый библиографический список

- •Лабораторная работа № 14 Устройство токарно-винторезного станка

- •1. Основные теоретические представления

- •2.Определение основных паспортных данных станка

- •5. Механизмы главного движения

- •6. Механизмы движения подачи

- •3. Контрольные вопросы

- •Лабораторная работа № 15 Геометрия режущего инструмента Цель работы

- •Основные теоретические представления

- •1.1. Токарный проходной резец

- •1.1.1. Поверхности резания

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов

- •Углы токарного резца

- •1.1.5. Измерение углов токарного резца

- •2.1. Спиральное сверло

- •2.1.1. Элементы и углы спирального сверла

- •2.2.1.Определение углов спирального сверла

- •3.1. Цилиндрическая фреза

- •3.1.1. Элементы и геометрия цилиндрической фрезы

- •3.2.1. Измерение углов цилиндрической фрезы.

- •Приложение

- •1.2.. Определение углов и размеров токарного проходного резца

- •1.3. Материалы для изготовления режущих инструментов

- •Лабораторная работа № 17 Обработка металлов резанием

- •1.Основные теоретические представления

- •Общие сведения по механической обработке деталей машин

- •2. Содержание задания на реферат и порядок его оформления

- •3. Рекомендуемый библиографический список

- •Приложение

- •Основные виды и способы пайки

- •Материалы для пайки

- •Типы паяных соединений

- •Краткое описание источника нагрева, припоя и флюса, применяемых для пайки образцов

- •Последовательность подготовки и пайки образцов

- •Определение прочности паяного соединения

- •2. Порядок выполнения работы

- •3. Требования к отчету

- •4. Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 19

- •Классификация и технологические свойства пластмасс.

- •Технология получения изделий из пластмасс

- •Физико-механические свойства пластмасс

- •Оборудование и приборы

- •Порядок выполнения работы

- •4. Контрольные вопросы

- •5 Рекомендуемый библиографический список

- •Лабораторная работа № 20 "Изнашивание полимеров при трении скольжения" Цель работы

- •Основные теоретические представления.

- •2. Порядок выполнения лабораторной работы.

- •2.1. Приборы, принадлежности, образцы

- •2.2. Сборка и установка узла трения

- •2.3. Работа установки

- •3.4. Обработка результатов измерений

- •3. Контрольные вопросы

- •4. Рекомендуемый библиографический список

- •Содержание отчета

- •Приложения

- •Лабораторная работа № 21

- •3. Основные теоретические представления

- •4. Основные схемы обработки и элементы рехима резания при шлифовании

- •5. Устройство круглошлифовального станка.

- •6. Устройство плоскошлифовального станка

- •7. Определение некоторых паспортных данных круглошлифовального станка

- •8. Определение некоторых паспортных данных плоскошлифовального станка

- •9.Характеристика шлифовальных кругов и ее маркировка

- •Варианты заданий для расшифровки маркировки шлифовального круга

- •10. Режимы резания при шлифовании

- •10.1 Выбор шлифовального круга

- •10.2 Припуски на обработку

- •10.3. Расчет режима резания при круглом шлифовании с продольной подачей

- •10.4 Определение основного времени при круглом шлифовании

- •10.5 Расчет режима резания при плоском шлифовании периферией круга

- •10.6. Определение основного времени при плоском шлифовании

- •10.7. Пример расчета режима резания и основного времени при круглом шлифовании

- •10.8. Пример расчета режима резания и основного времени при плоском шлифовании

- •11. Содержание отчета

- •12. Контрольные вопросы

- •13. Рекомендуемый библиографический список

- •Лабораторная работа № 22 "Определение смазочной способности индустриальных масел" Цель работы

- •1. Основные теоретические представления

- •2. Приспособления, приборы, материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •5. Контрольные вопросы

- •6. Рекомендуемый библиографический список

- •Оглавление

1. Основные теоретические представления

1.1. Влияние холодной пластической деформации на структуру и свойства металлов.

Структура холоднодеформированных металлов. Пластическая деформация поликристаллического металла протекает путем сдвига (скольжения) или двойникования. Формоизменение металла при обработке давлением происходит в результате пластической деформации каждого зерна. При этом следует иметь в виду, что зерна ориентированы неодинаково, поэтому пластическая деформация не может протекать одновременно и одинаково во всем объеме поликристалла. Под микроскопом на предварительно полированных, а затем деформированных образцах сначала можно наблюдать следы скольжения в виде прямых линий. В пределах отдельных зерен эти линии ориентированы одинаково.При больших степенях деформации вследствие скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имеет округлую форму (рис.1, а). После деформации в результате смещений по плоскостям скольжения зерна вытягивается в направлении действующих сил Р, образуя волокнистую структуру (рис.1, б).

При больших степенях деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил получила название текстуры деформации.

Чем больше степень деформации, тем большая часть кристаллических зерен получает преимущественную ориентировку (текстуру). Характер текстуры зависит от природы металла и вида деформации (прокатка, волочение и др.). Образование текстуры способствует появлению анизотропии механических и физических свойств.

Наклеп. С увеличением степени холодной деформации свойства, характеризующие сопротивление деформации (σ8, σ0,2, твердость и др.), повышаются, а способность и пластической деформации - пластичность (δ и ψ) - уменьшается (рис.2).

Упрочнение металла в процессе пластической деформации получило название наклепа.

Наклеп объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Дефекты кристаллического строения затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и тем препятствует дальнейшему развитию пластической деформации. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом взаимодействие между дислокациями тормозит дальнейшее их перемещение.

Рис. 1. Изменение формы зерна металла в результате скольжения:

а – до деформации; б – после деформации

В результате деформации уменьшается плотность металла, сопротивление коррозии и повышается электросопротивление.

1.2. Влияние нагрева на структуру и свойства деформированного металла.

Возврат. При нагреве деформированного металла до сравнительно низких температур (обычно ниже 0,2-0,3 ТПЛ) начинается процесс возврата, под которым понимают повышение структурного совершенства наклепанного металла вследствие уменьшения плотности дефектов строения, при этом заметных изменений в микроструктуре по сравнению с деформированным состоянием не наблюдается.

Различают две стадии возврата. При более низких температурах (ниже 0,2 ТПТ) протекает первая стадия возврата - отдых, когда происходит уменьшение точечных дефектов (вакансии) и перераспределение дислокации (без образования новых субграниц).

Рис.2. Влияние степени пластической деформации на прочность (σ8, σ0,2, HV) и пластичность (δ) медного сплава (бронзы).

Вторая стадия возврата – полигонизация, под которой понимают дробление (фрагментацию) кристаллитов на субзерна (полигоны) с малоугловыми границами.

При деформации кристалла возникает дислокации, беспорядочно распределенные в плоскостях скольжения. При нагреве, допускающем самодиффузию, избыточные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в зернах поликристалла субзерен (полигонов), свободных от дислокаций и отделенных друг от друга малоугловыми дислокационными границами.

В процессе возврата обычный комплекс механических свойств чаще не изменяется.

Некоторые физические свойства (например, электросопротивление) в процессе возврата даже на первой его стадии восстанавливаются практически полностью. Это связано с уменьшением концентрации вакансий и перераспределением дислокаций.

Первичная рекристаллизация. При дальнейшем повышении температуры подвижность атомов возрастает. В результате достижения определенной температуры возникают новые равноосные зерна.

Как видно из рис.3, до температуры tп.р. сохраняется деформированное зерно. При температуре tп.р. в деформированном металле образуются и растут зародыши новых зерен.

При нагреве наклепанного металла старое зерно не восстанавливается, а появляется совершенно новое зерно с более совершенной структурой, размеры которого могут существенно отличаться от исходного. Образование новых равноосных зерен с большеугловыми границами вместо ориентированной волокнистой структуры деформированного металла называется рекристаллизацией обработки или первичной рекристаллизацией. В результате рекристаллизации наклеп практически полностью снимается и свойства приближаются к их исходным значениям, как показано на рис.3; в результате рекристаллизации временное сопротивление разрыву σ8, особенно предел текучести σ0,2, резко снижаются, а пластичность δ возрастает. Разупрочнение объясняется уменьшением плотности дислокации.

Плотность дислокаций после рекристаллизации снижается с 1010-1012 до 106-107 см-2. Наименьшую температуру начала рекристаллизации tп.р., при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации.

Эта температура не является постоянной физической величиной. Для данного металла (сплава) она зависит от длительности нагрева, степени предварительной деформации, величины зерна до деформации и т.д. Температурный порог рекристаллизации тем ниже, чем выше степень деформации, больше длительность нагрева или меньше величина зерна до деформации.

Рис. 3. Схема влияния нагрева на механические свойства и структуру металла, упрочненного холодной деформацией

Температура начала рекристаллизации tп.р. металлов, подвергнутых значительной деформации, для технически чистых металлов составляет примерно 0,4 ТПЛ (правило A.A.Бочвара), для чистых металлов снижается до (0,1-0,2) ТПЛ, а для сплавов (твердых растворов) возрастает до (0,5-0,6) ТПЛ.

Для полного снятия наклепа металл нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания. Такую термическую обработку называют рекристаллизационный отжиг.

Собирательная рекристаллизация. После завершения первичной рекристаллизации при последующем нагреве происходит рост одних рекристаллизационных зерен за счет других. Процесс роста новых рекристаллизованных зерен называют собирательной рекристаллизацией. Основной причиной собирательной рекристаллизации является стремление к уменьшению зернограничной ("поверхностной") энергии, благодаря уменьшению протяженности границ при росте зерна.

При температуре выше t1 пластичность рекристаллизованного металла может уменьшаться, что объясняется сильным ростом зерна.

Вторичная рекристаллизация. Если какие-то из новых зерен имеют предпочтительные условия для роста, то эту стадию рекристаллизации называют вторичной.

Зерна, растущие с большой скоростью, можно условно рассматривать как зародышевые центры, поэтому процесс их роста получил название вторичной рекристаллизации. В результате вторичной рекристаллизации образуется множество мелких зерен и небольшое число очень крупных зерен, что снижает пластичность.

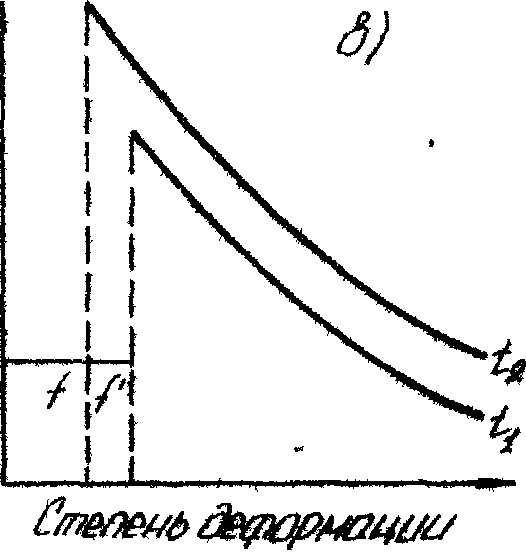

Размер рекристаллизованного зерна. Размер зерна после холодной пластической деформации и рекристаллизации может быть больше или меньше исходного зерна. Величина зерне зависит от температуры рекристаллизационного отжига (рис.4, а), его продолжительности (рис.4, б), степени предварительной деформации (рис.4, в), химического состава сплава, размера исходного зерна, наличия нерастворимых примесей и т.д. При данной степени деформации с повышением температуры и при увеличении продолжительности отжига размер зерна возрастает. Величина рекристаллизованного зерна тем меньше, чем больше степень деформации (рис,4,в). При высоких степенях деформации скорость образования рекристаллизованных зародышей превышает скорость их роста, что и предопределяет образование мелкого зерна. При низких температурах, но выше tп.р. (рис.4, б), образование рекристаллизованного зерна происходит не сразу, а черва некоторый отрезок времени - так называемый инкубационный период. При малых степенях деформации (рис. 4, в) нагрев не вызывает рекристаллизации. При 3-15 %-ной деформации величина зерна после отжига резко возрастает и может во много раз превысить размер исходного зерна. Такую степень деформации называют критической. После критической степени деформации рекристаллизация по механизму образования новых зерен и их роста отсутствует.

Нагрев после критической деформации вызывает только быстрый рост одних исходных нерекристаллизованных зерен за счет поглощения соседних. При степенях деформации выше критической протекает первичная рекристаллизация.

Следовательно, критической называют такую минимальную степень деформации, выше которой при нагреве становится возможным протекание процесса первичной рекристаллизации.

Текстура рекристаллизации. После высоких степеней предшествующей деформации возникает текстура, которая нередко является причиной образования при последующем нагреве текстуры рекристаллизации. В этом случае новые рекристаллизованные зерна имеют преимущественную кристаллографическую ориентировку. Характер текстуры рекристаллизации определяется условиями проведения отжига, видом предшествующей обработки давлением (прокатка, волочение и т.д.), а также количеством и природой примесей.

При образовании текстуры рекристаллизации отожженный поликристаллический металл характеризуется анизотропией свойств.

Анизотропия в ряде случаев нежелательна. (Например, при глубокой штамповке листов во избежание получения таких дефектов, как складчатость, волнистая кромка и др.). Лист должен деформироваться во всех направлениях одинаково. В трансформаторной стали используют анизотропию магнитной проницаемости таким образом, чтобы ее максимальное значение вдоль было параллельно направлению магнитного потока.

Холодная и горячая деформация. В зависимости от соотношения температур деформации и рекристаллизации различают холодную и горячую деформации. Холодную деформацию проводят при температурах ниже температуры рекристаллизации, поэтому она сопровождается упрочнением (наклепом) металла.

Рис.4. Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна:

t1<t2<t3, on и on’ - продолжительность инкубационного периода, f и f' - критическая степень деформации

Горячую деформацию проводят при температуре выше температуры рекристаллизации (0,7-С.75 ТПЛ), при этом получается полностью рекристаллизованная структура. При этих температурах деформация также вызывает упрочнение («горячий наклеп»), которое полностью или частично снимается рекристаллизацией, протекающей при температурах обработки и при последующем охлаждении.

В отличие от статической рекристаллизации, рассмотренной ранее, процессы рекристаллизации, происходящей в период деформации, называют динамическими.

При горячей обработке давлением (ковке, прессовании, прокатке, штамповке и т.д.) упрочнение в результате наклепа (повышение плотности дислокаций) непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения (уменьшением плотности дислокаций) при динамической рекристаллизации во время деформации и охлаждения.

Когда металл после деформации имеет частично рекристаллизованную структуру, то такую обработку правильнее называть неполной горячей или теплой деформацией. В этом случае процесс деформации металла с большими обжатиями и больших сечений затрудняется.