- •С.П. Шатило,. М.С. Бахарев, с.В.Кучеров, г.Ф. Бабюк методическое руководство

- •Технология конструкционных материалов Нижневартовск 2004

- •Предисловие

- •Лабораторная работа № 1 Анализ фазовых равновесий в системе железо-углерод

- •1. Основные теоретические представления

- •2. Анализ диаграммы состояния железо-цементит

- •Исходные данные для анализа процесса кристаллизации железоуглеродистых сплавов в равновесных условиях

- •6. Рекомендуемый библиографический список

- •Лабораторная работа № 2 Влияние холодной пластической деформации и рекристаллизации на структуру и свойства металлов и сплавов

- •1. Основные теоретические представления

- •1.1. Влияние холодной пластической деформации на структуру и свойства металлов.

- •1.2. Влияние нагрева на структуру и свойства деформированного металла.

- •2. Порядок выполнения работы

- •2.1. Вариант 1 - Создание холодной пластической деформации катодом сжатия на прессе ип-500.

- •Влияние степени холодной пластической деформации на твердость исследуемого материала

- •Влияние нагрева на твердость материала после холодной пластической

- •2.2. Вариант II - Создание холодной пластической деформации на приборе Бринелля.

- •Влияние степени холодной пластической деформации на твердость малоуглеродистой стали

- •Влияние температуры отжига на твердость холоднодеформированной малоуглеродистой стали

- •3. Требования к отчету.

- •5. Рекомендуемый библиографический список

- •Лабораторная работа № 3 Обработка металлов давлением

- •1. Основные теоретические представления

- •Подготовка машины к испытаниям и порядок работы

- •2. Порядок выполнения работы

- •Размеры исходной заготовки и расчетные данные по режиму осадки

- •Результаты, полученные после осадки по режиму, предусмотренному в таблице 1

- •3. Содержание отчета

- •2. Методика выполнения работы

- •3.Содержание отчета

- •1.Основные теоретические представления

- •1.1.Выбор способа формовки и поверхности разъема формы

- •1.2. Разработка чертежа отливки

- •3. Составление чертежа модели

- •4.Составление чертежа стержневого ящика

- •5. Выбор типа и определение размеров литниковой системы

- •6. Определение размеров опок

- •7. Составление чертежа «форма в сборе»

- •8. Оформление работы

- •9. Рекомендуемый библиографический список

- •Приложение Эскизы деталей к заданию по теме « Технология изготовления литейной формы»

- •Лабораторная работа № 6 Определение режима ручной дуговой сварки

- •Сущность ручной дуговой сварки

- •Задание по лабораторной работе

- •Методика расчета режима ручной дуговой сварки

- •2. Рассчитать силу сварочного тока.

- •3. Определить массу наплавленного металла.

- •5. Определить основное время на сварку по формуле

- •5.Подсчитать количество электроэнергии, идущей на сварку:

- •Лабораторная работа № 7 Микроструктура сварных соединенийнизкоуглеродистой стали Цель работы

- •1. Основные теоретические представления

- •2. Микроструктурный анализ сварных соединений низкоуглеродистой стали

- •3. Методика выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 8 Контактная точечная сварка

- •Основные теоретические представления

- •Точечная сварка, физическая сущность процесса (рис. 1)

- •1.1. Свариваемость различных металлов и сплавов

- •1.2. Оборудование для контактной сварке

- •1.3. Аппаратура управления машинами

- •1.4. Электроды контактных машин

- •2. Технология контактной сварки

- •Технические характеристики универсальных машин для точечной сварки

- •Технические характеристики подвесных машин для точечной сварки

- •Технические характеристики точечных машин постоянного тока и конденсаторных

- •Технические характеристики регуляторов цикла точечной и рельефной сварки

- •Технические характеристики тиристорных контакторов

- •Технические характеристики сплавов для электродов контактных машин

- •Электроды прямые для контактных точечных машин (гост 14111 -77)

- •С увеличением числа одновременно свариваемых заготовок снижается качество сварного соединения. В связи с этим в ответственных конструкциях рекомендуется одновременно сваривать не более двух заготовок.

- •Режимы точечной сварки углеродистых сталей

- •Режимы точечной сварки коррозионно-стойких сталей

- •Режимы точечной сварки высокопрочных алюминиевых сплавов на конденсаторных машинах

- •Режимы одноимпульсной рельефной сварки тонколистовой низкоуглеродистой стали

- •Дефекты точечной и шовной сварки

- •5. Порядок проведения работы

- •6. Контрольные вопросы

- •2. Задание по лабораторной работе

- •Индивидуальные задания для расчета

- •Методика расчета режима автоматической сварки под флюсом

- •Рекомендуемый библиографический список

- •Лабораторная работа № 10 Восстановление деталей электродуговой металлизацией

- •Основные теоретические представления об электродуговой металлизации

- •3. Необходимое оборудование, инструменты и материалы

- •4. Порядок выполнения работы

- •5. Указания по охране труда

- •6. Содержание отчета

- •7. Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 11 Определение прочности электрометаллизационных покрытий на плоских и цилиндрических деталях

- •1.Основные теоретические представления

- •2. Необходимое оборудование, инструменты и материалы

- •3. Порядок выполнения работы

- •4. Примеры определения прочности металлического покрытия на плоской детали

- •4. 1 . Пример 1

- •4.2. Пример 2.

- •5. Примеры определения прочности металлических покрытий на наружной поверхности цилиндрической детали

- •5.1. Пример

- •6. Содержание отчета

- •7. Контрольные вопросы

- •Характеристики шероховатости обрабатываемой поверхности

- •Рекомендуемый библиографический список

- •Лабораторная работа № 12 Восстановление изношенных деталей вибродуговой наплавкой

- •1.Основные теоретические представления

- •Расчет параметров режима вибродуговой наплавки

- •2. Контрольные вопросы

- •1Об.Шп → об.Реечн.Колеса,

- •Цепь главного движения

- •Цепь продольных подач

- •Цепь поперечных подач

- •Набор сменных шестерен для нарезки метрической резьбы

- •1.2. Расчет рациональных режимов резания

- •Точность и качество поверхности при обтачивании наружных цилиндрических поверхностей

- •Подачи при черновом наружном точении резцами с пластинами из твердого сплава и быстрорежущей стали

- •Подачи, мм/об, при чистовом точении

- •Значения коэффициента и показателей степени в формулах скорости резания

- •Коэффициент , учитывающий качество обрабатываемого материала при обработке стали быстрорежущими резцами

- •Коэффициент , учитывающий качество обрабатываемого материала твердосплавными резцами

- •Коэффициент , учитывающий качество материала при обработке медных и алюминиевых сплавов

- •Коэффициент , учитывающий влияние поверхности заготовки

- •Коэффициент , учитывающий влияние инструментального материала

- •Режимы резания при тонком точении

- •Режимы резания при точении закаленной стали резцами с пластинами из твердого сплава

- •Значения коэффициента Ср и показателей степени в формулах силы резания при наружном точении

- •Коэффициент , для стали, учитывающий влияние качества обрабатываемого материала

- •Коэффициент , учитывающий качество обрабатываемого материала при обработке медных и алюминиевых сплавов и чугуна

- •1.3. Пример расчета рациональных режимов резания

- •Коэффициенты Кφр, Кγр, Кλр, Кrp учитывающие влияние геометрических параметров режущей части инструмента

- •5. Определяем действительную скорость главного движения резания,

- •6. Определяем мощность, затрачиваемую на резание,

- •9. Определяем тангенциальную силу резания,

- •10. Определяем мощность, затрачиваемую на резание,

- •11. Определяем основное время (мин),

- •Порядок выполнения работы

- •Содержание отчета

- •Индивидуальное задание

- •Рекомендуемый библиографический список

- •Лабораторная работа № 14 Устройство токарно-винторезного станка

- •1. Основные теоретические представления

- •2.Определение основных паспортных данных станка

- •5. Механизмы главного движения

- •6. Механизмы движения подачи

- •3. Контрольные вопросы

- •Лабораторная работа № 15 Геометрия режущего инструмента Цель работы

- •Основные теоретические представления

- •1.1. Токарный проходной резец

- •1.1.1. Поверхности резания

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов

- •Углы токарного резца

- •1.1.5. Измерение углов токарного резца

- •2.1. Спиральное сверло

- •2.1.1. Элементы и углы спирального сверла

- •2.2.1.Определение углов спирального сверла

- •3.1. Цилиндрическая фреза

- •3.1.1. Элементы и геометрия цилиндрической фрезы

- •3.2.1. Измерение углов цилиндрической фрезы.

- •Приложение

- •1.2.. Определение углов и размеров токарного проходного резца

- •1.3. Материалы для изготовления режущих инструментов

- •Лабораторная работа № 17 Обработка металлов резанием

- •1.Основные теоретические представления

- •Общие сведения по механической обработке деталей машин

- •2. Содержание задания на реферат и порядок его оформления

- •3. Рекомендуемый библиографический список

- •Приложение

- •Основные виды и способы пайки

- •Материалы для пайки

- •Типы паяных соединений

- •Краткое описание источника нагрева, припоя и флюса, применяемых для пайки образцов

- •Последовательность подготовки и пайки образцов

- •Определение прочности паяного соединения

- •2. Порядок выполнения работы

- •3. Требования к отчету

- •4. Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 19

- •Классификация и технологические свойства пластмасс.

- •Технология получения изделий из пластмасс

- •Физико-механические свойства пластмасс

- •Оборудование и приборы

- •Порядок выполнения работы

- •4. Контрольные вопросы

- •5 Рекомендуемый библиографический список

- •Лабораторная работа № 20 "Изнашивание полимеров при трении скольжения" Цель работы

- •Основные теоретические представления.

- •2. Порядок выполнения лабораторной работы.

- •2.1. Приборы, принадлежности, образцы

- •2.2. Сборка и установка узла трения

- •2.3. Работа установки

- •3.4. Обработка результатов измерений

- •3. Контрольные вопросы

- •4. Рекомендуемый библиографический список

- •Содержание отчета

- •Приложения

- •Лабораторная работа № 21

- •3. Основные теоретические представления

- •4. Основные схемы обработки и элементы рехима резания при шлифовании

- •5. Устройство круглошлифовального станка.

- •6. Устройство плоскошлифовального станка

- •7. Определение некоторых паспортных данных круглошлифовального станка

- •8. Определение некоторых паспортных данных плоскошлифовального станка

- •9.Характеристика шлифовальных кругов и ее маркировка

- •Варианты заданий для расшифровки маркировки шлифовального круга

- •10. Режимы резания при шлифовании

- •10.1 Выбор шлифовального круга

- •10.2 Припуски на обработку

- •10.3. Расчет режима резания при круглом шлифовании с продольной подачей

- •10.4 Определение основного времени при круглом шлифовании

- •10.5 Расчет режима резания при плоском шлифовании периферией круга

- •10.6. Определение основного времени при плоском шлифовании

- •10.7. Пример расчета режима резания и основного времени при круглом шлифовании

- •10.8. Пример расчета режима резания и основного времени при плоском шлифовании

- •11. Содержание отчета

- •12. Контрольные вопросы

- •13. Рекомендуемый библиографический список

- •Лабораторная работа № 22 "Определение смазочной способности индустриальных масел" Цель работы

- •1. Основные теоретические представления

- •2. Приспособления, приборы, материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •5. Контрольные вопросы

- •6. Рекомендуемый библиографический список

- •Оглавление

2. Анализ диаграммы состояния железо-цементит

Рассмотрим превращения в железоуглеродистых сплавах, содержащих до 2,14% С, - техническом железе и углеродистой стали, охватываемых "стальной" частью диаграммы состояния железо- цементит.

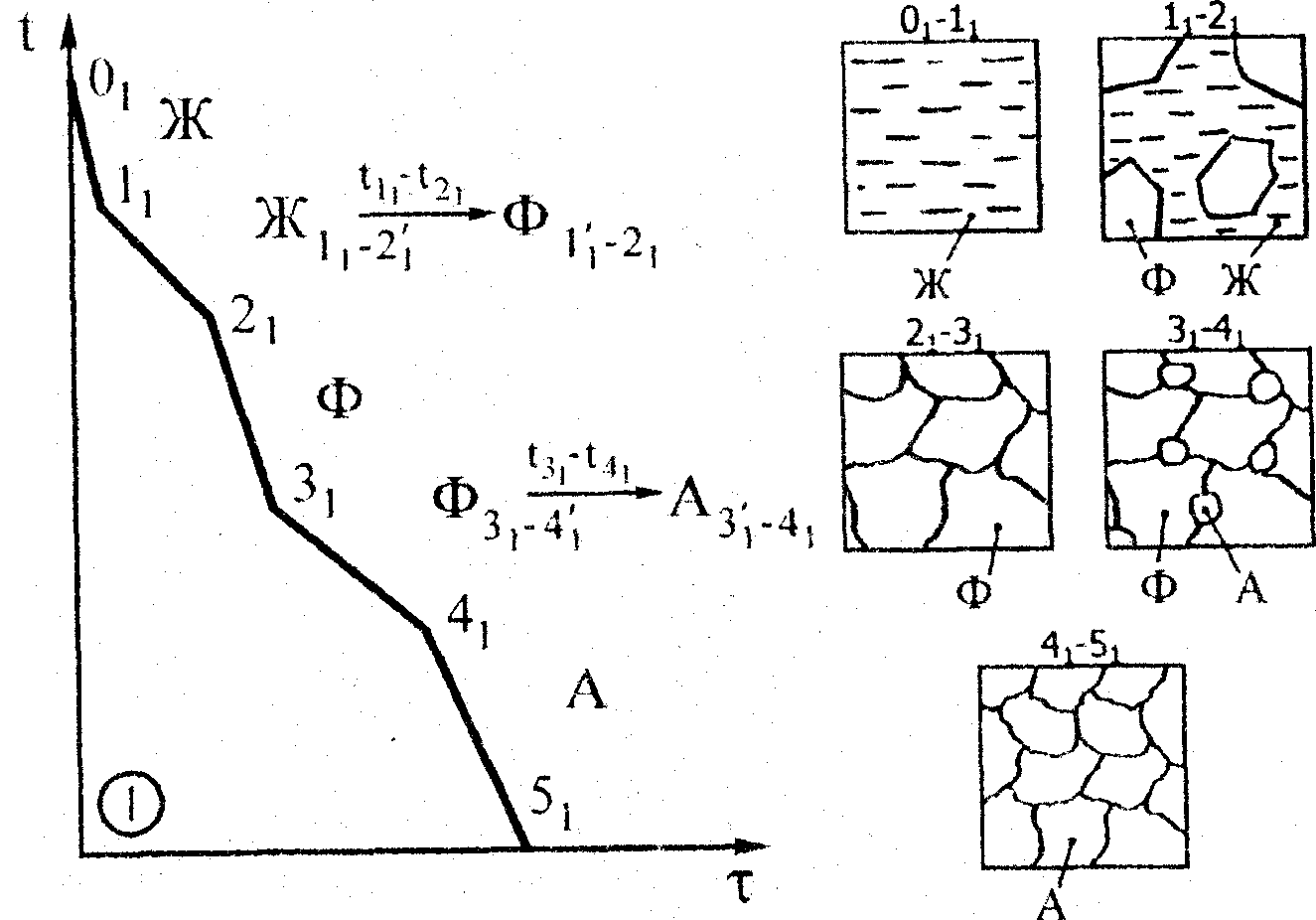

В сплавах, содержащих углерода менее 0,1% (сплав 1, см. рис.2), при охлаждении из жидкого состояния последовательно протекают следующие превращения (рис.4): в интервале температур 11-21 – первичная кристаллизация с образованием феррита, в интервале 31-41 фазовая перекристаллизация с образованием аустенита. В интервалах 21-31 и ниже точки 41 происходит охлаждение продуктов превращений, соответственно феррита и аустенита. Уравнения фазовых реакций и схематическое изображение структур в указанных интервалах температур показано на рис.4.

Рис.4. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 1

При содержании углерода 0,16% (сплав 2, см, рис.2) первичная кристаллизация происходит в интервале 12-J. При этом жидкость, оставаясь насыщенной, изменяет состав в диапазоне от 12 до В, а феррит - от 1`2 до Н. В двухфазной смеси Ж+Ф количество жидкости состава точки В (Жв) представлено отрезком HJ, а количество феррита состава точки Н (Фн) отрезком Ж

При взаимодействии жидкости Жв и феррита Фн образуется аустенит состава точки J(AJ) (см. уравнение на рис.5). Эта нонвариантная перитектическая реакция распространяется на интервал: концентраций углерода от точки Н (0,1% С) до точки В (0,5% С).

Рис.5. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 2

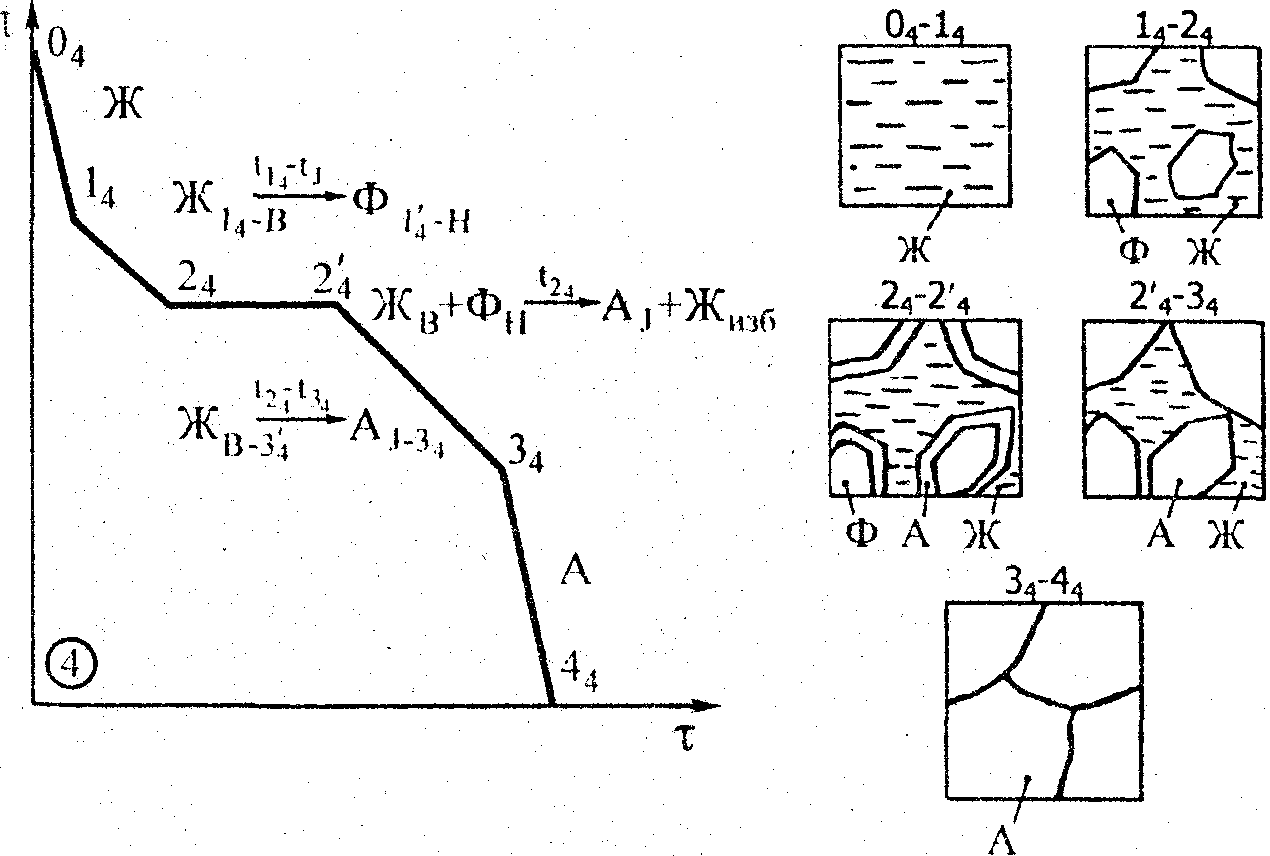

В сплавах типа 3 (<0,16% С) и 4 (>0,16% С) (см. рис.2) перитектическое превращение протекает соответственно при избытке феррита пли жидкости. Поэтому ниже 1499°С превращение в сплавах типа 3 протекает в форме фазовой перекристаллизации с образованием аустенита (рис.б), а в сплавах типа 4 – первичной кристаллизации с образованием аустенита (рис.7).

Рис.6. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 3

Рис.7. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 4

В сплавах типа 5 (0,5-2,14% С, см. рис.2) имеет место первичная кристаллизация с образованием аустенита. При этом состав жидкости в условиях равновесной кристаллизации изменяется от точки 15 до точки 2'5, а аустенита - от точки 1'5 до точки 25.

Как указывалось, формирование структуры стали при охлаждении до нормальной (комнатной) температуры проходит независимо от содержания углерода через состояние аустенита. При содержании углерода менее 0,025% (сплав типа 6, см. рис.3) аустенит в интервале температур 16-26 претерпевает фазовую перекристаллизацию с образованием феррита (рис.8). Образовавшийся феррит оказывается насыщенным и ниже температуры точки 36, при дальнейшем охлаждении из него выделяется цементит. При этом состав феррита изменяется в соответствии с линией его насыщения до точки Q (0,0067% С).

Рис.8, Кривая охлаждения, фазовые реакции и схемы структур сплава 7

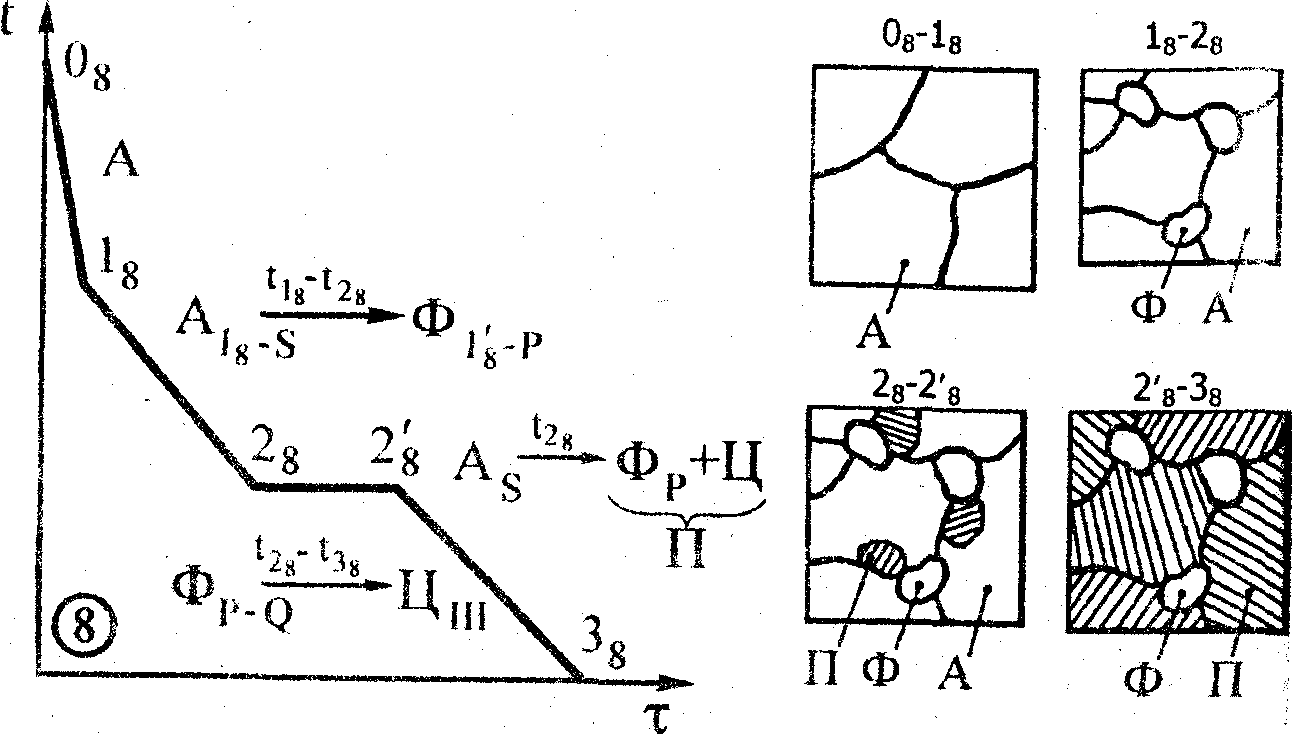

При содержании углерода в стали 0,8% (сплав 7, см, рис.3) аустенит при температуре 727°С (точка S) оказывается насыщенным и железом, и углеродом. Поэтому при этой температуре происходит распад аустенита с образованием эвтектоидной смеси феррита и цементита, которая называется перлитом (П, см. рис.9). В интервале температур ниже 727°С из ферритной составляющей перлита в соответствии с линией PQ выделяется третичный цементит Цш (см. рис.9), соединяющийся с цементитом перлита. Сталь состава точки S (0,8% С) называется эвтектоидной.

Рис.9. Кривая охлаждения, фазовые реакции и схемы структур сплава 7

При охлаждении аустенита доэвтектоидной стали (сплав 8, см.рис.3) в интервале температур 18-28 происходит фазовая перекристаллизация. При этом на уровне температуры 727°С аустенит в двухфазной смеси А+Ф приобретает эвтектоидный состав и при постоянной температуре превращается в перлит (см. реакции на рис.10). Таким образом, ниже 727°С доэвтектоидная сталь представлена перлитом и избыточной фазой – ферритом. В соответствии с линией PQ в этой стали ниже 727°С также выделяется третичный цементит Цш.

Из аустенита заэвтектоидной стали (сплав 9, рис.3) ниже температуры линии ES (точка 19) выделяется цементит (ЦII) и при температуре 727°С, достигая эвтектоидного состава, превращается в перлит (см. уравнения на рис.11). Следовательно, в структуре эвтектоидной стали также содержится перлит.

Таким образом, в равновесным условиях при нормальной температуре эвтектоидная сталь представлена перлитом, доэвтектоидная -перлитом и избыточным ферритом, заэвтектоидной – перлитом и избы точным цементитом в виде сетки по границам зерен перлита.

Рис.10. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 8

Рис. 11, Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 9

Различают чугуны эвтектический (4,3% С), доэвтектический (2,14-4,3% С) и заэвтектический (более 4,3% С). Эвтектический чугун (сплав 10, см. рис.1) в процессе кристаллизации распадается с образованием смеси аустенита состава точки Е и цементита. Такое превращение называется эвтектическим, а продукт превращения – смесь цементита и аустенита – ледебуритом (эвтектикой). Эвтектическое превращение, будучи трехфазным, согласно правилу фаз протекает при постоянной температуре (рис.12). В соответствии с линией ES из аустенита ледебурита при охлаждении в интервале 1147-727°С выделяется вторичный цементит и при температуре 727°С превращается в перлит.

Рис. 12. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 10

В довэтектическом чугуне (см. рис.3., сплав 11) описанным превращениям предшествует первичная, кристаллизация с образованием аустенита (рис.13). В заэвтектическом чугуне (см. рис.3, сплав 12) продуктом первичной кристаллизации является цементит (рис.14). При этом на уровне температур 1147°С жидкость в смесях Ж+А и Ж+Ц приобретает эвтектический состав и превращается в ледебурит.

Таким образом, кристаллизация всех сплавов в интервале содержания углерода от 2,14 до 6,67% завершается эвтектическим превращением при одинаковой температуре на линии ECF - 1147°С, всем чугунам свойственно также выделение из аустенита вторичного цементита в интервале 1147-727°С, протекание эвтектоидного превращения при температуре 727°С и выделение ферритом третичного цементита ниже 727°С. Формирование структуры чугуна при охлаждении из жидкого состояния сопряжено с протеканием двух нонвариантных превращений: эвтектического и эвтектоидного. Поэтому на кривых охлаждения образуются две изотермические площадки при температурах 1147°С и 727°С (см. рис. 12-14).

Рис. 13. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 11

Структура эвтектического чугуна при нормальной температуре представлена ледебуритом, доэвгектического – ледебуритом и перлитом, заэвтектического - ледебуритом и первичным цементитом.

Диаграмма состояния железо-цементит содержит информацию о фазовом состоянии различных сталей и чугунов. Наряду с этим она позволяет решать задачи, связанные с определением состава фаз и количественного соотношения фаз.

Например, сплав 11 (см. рис.1) при температуре точки 311 содержит феррит состава точки Р и цементит состава точки К. При этом количество феррита равно З11К/РК, а цементита – РЗ11/РК,

Рис.14. Кривая охлаждения, фазовые реакции и схемы структур на всех этапах охлаждения сплава 12

Методика выполнения работы

Уясните цель работы.

Изучите диаграмму состояния системы железо-углерод.

- Выполните по заданию, приведенному в таблице 1, анализ процесса кристаллизации в равновесных условиях одного из железоуглеродистых сплавов.

Для этого:

- постройте диаграмму состояния системы железо-цементит, укажите на ней фазовые области и проведите линию состава заданного сплава;

постройте кривую охлаждения;

- проверьте, используя правило фаз Гиббса, правильность построения кривой охлаждения;

- опишите превращения, происходящие при охлаждении сплава, приведите уравнения фазовых реакций;

- изобразите вероятную структуру сплава для каждого этапа охлаждения;

- определите состав и количественное соотношение фаз при заданной в таблице температуре.

Составьте отчет о работе.

Таблица I