- •С.П. Шатило,. М.С. Бахарев, с.В.Кучеров, г.Ф. Бабюк методическое руководство

- •Технология конструкционных материалов Нижневартовск 2004

- •Предисловие

- •Лабораторная работа № 1 Анализ фазовых равновесий в системе железо-углерод

- •1. Основные теоретические представления

- •2. Анализ диаграммы состояния железо-цементит

- •Исходные данные для анализа процесса кристаллизации железоуглеродистых сплавов в равновесных условиях

- •6. Рекомендуемый библиографический список

- •Лабораторная работа № 2 Влияние холодной пластической деформации и рекристаллизации на структуру и свойства металлов и сплавов

- •1. Основные теоретические представления

- •1.1. Влияние холодной пластической деформации на структуру и свойства металлов.

- •1.2. Влияние нагрева на структуру и свойства деформированного металла.

- •2. Порядок выполнения работы

- •2.1. Вариант 1 - Создание холодной пластической деформации катодом сжатия на прессе ип-500.

- •Влияние степени холодной пластической деформации на твердость исследуемого материала

- •Влияние нагрева на твердость материала после холодной пластической

- •2.2. Вариант II - Создание холодной пластической деформации на приборе Бринелля.

- •Влияние степени холодной пластической деформации на твердость малоуглеродистой стали

- •Влияние температуры отжига на твердость холоднодеформированной малоуглеродистой стали

- •3. Требования к отчету.

- •5. Рекомендуемый библиографический список

- •Лабораторная работа № 3 Обработка металлов давлением

- •1. Основные теоретические представления

- •Подготовка машины к испытаниям и порядок работы

- •2. Порядок выполнения работы

- •Размеры исходной заготовки и расчетные данные по режиму осадки

- •Результаты, полученные после осадки по режиму, предусмотренному в таблице 1

- •3. Содержание отчета

- •2. Методика выполнения работы

- •3.Содержание отчета

- •1.Основные теоретические представления

- •1.1.Выбор способа формовки и поверхности разъема формы

- •1.2. Разработка чертежа отливки

- •3. Составление чертежа модели

- •4.Составление чертежа стержневого ящика

- •5. Выбор типа и определение размеров литниковой системы

- •6. Определение размеров опок

- •7. Составление чертежа «форма в сборе»

- •8. Оформление работы

- •9. Рекомендуемый библиографический список

- •Приложение Эскизы деталей к заданию по теме « Технология изготовления литейной формы»

- •Лабораторная работа № 6 Определение режима ручной дуговой сварки

- •Сущность ручной дуговой сварки

- •Задание по лабораторной работе

- •Методика расчета режима ручной дуговой сварки

- •2. Рассчитать силу сварочного тока.

- •3. Определить массу наплавленного металла.

- •5. Определить основное время на сварку по формуле

- •5.Подсчитать количество электроэнергии, идущей на сварку:

- •Лабораторная работа № 7 Микроструктура сварных соединенийнизкоуглеродистой стали Цель работы

- •1. Основные теоретические представления

- •2. Микроструктурный анализ сварных соединений низкоуглеродистой стали

- •3. Методика выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 8 Контактная точечная сварка

- •Основные теоретические представления

- •Точечная сварка, физическая сущность процесса (рис. 1)

- •1.1. Свариваемость различных металлов и сплавов

- •1.2. Оборудование для контактной сварке

- •1.3. Аппаратура управления машинами

- •1.4. Электроды контактных машин

- •2. Технология контактной сварки

- •Технические характеристики универсальных машин для точечной сварки

- •Технические характеристики подвесных машин для точечной сварки

- •Технические характеристики точечных машин постоянного тока и конденсаторных

- •Технические характеристики регуляторов цикла точечной и рельефной сварки

- •Технические характеристики тиристорных контакторов

- •Технические характеристики сплавов для электродов контактных машин

- •Электроды прямые для контактных точечных машин (гост 14111 -77)

- •С увеличением числа одновременно свариваемых заготовок снижается качество сварного соединения. В связи с этим в ответственных конструкциях рекомендуется одновременно сваривать не более двух заготовок.

- •Режимы точечной сварки углеродистых сталей

- •Режимы точечной сварки коррозионно-стойких сталей

- •Режимы точечной сварки высокопрочных алюминиевых сплавов на конденсаторных машинах

- •Режимы одноимпульсной рельефной сварки тонколистовой низкоуглеродистой стали

- •Дефекты точечной и шовной сварки

- •5. Порядок проведения работы

- •6. Контрольные вопросы

- •2. Задание по лабораторной работе

- •Индивидуальные задания для расчета

- •Методика расчета режима автоматической сварки под флюсом

- •Рекомендуемый библиографический список

- •Лабораторная работа № 10 Восстановление деталей электродуговой металлизацией

- •Основные теоретические представления об электродуговой металлизации

- •3. Необходимое оборудование, инструменты и материалы

- •4. Порядок выполнения работы

- •5. Указания по охране труда

- •6. Содержание отчета

- •7. Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 11 Определение прочности электрометаллизационных покрытий на плоских и цилиндрических деталях

- •1.Основные теоретические представления

- •2. Необходимое оборудование, инструменты и материалы

- •3. Порядок выполнения работы

- •4. Примеры определения прочности металлического покрытия на плоской детали

- •4. 1 . Пример 1

- •4.2. Пример 2.

- •5. Примеры определения прочности металлических покрытий на наружной поверхности цилиндрической детали

- •5.1. Пример

- •6. Содержание отчета

- •7. Контрольные вопросы

- •Характеристики шероховатости обрабатываемой поверхности

- •Рекомендуемый библиографический список

- •Лабораторная работа № 12 Восстановление изношенных деталей вибродуговой наплавкой

- •1.Основные теоретические представления

- •Расчет параметров режима вибродуговой наплавки

- •2. Контрольные вопросы

- •1Об.Шп → об.Реечн.Колеса,

- •Цепь главного движения

- •Цепь продольных подач

- •Цепь поперечных подач

- •Набор сменных шестерен для нарезки метрической резьбы

- •1.2. Расчет рациональных режимов резания

- •Точность и качество поверхности при обтачивании наружных цилиндрических поверхностей

- •Подачи при черновом наружном точении резцами с пластинами из твердого сплава и быстрорежущей стали

- •Подачи, мм/об, при чистовом точении

- •Значения коэффициента и показателей степени в формулах скорости резания

- •Коэффициент , учитывающий качество обрабатываемого материала при обработке стали быстрорежущими резцами

- •Коэффициент , учитывающий качество обрабатываемого материала твердосплавными резцами

- •Коэффициент , учитывающий качество материала при обработке медных и алюминиевых сплавов

- •Коэффициент , учитывающий влияние поверхности заготовки

- •Коэффициент , учитывающий влияние инструментального материала

- •Режимы резания при тонком точении

- •Режимы резания при точении закаленной стали резцами с пластинами из твердого сплава

- •Значения коэффициента Ср и показателей степени в формулах силы резания при наружном точении

- •Коэффициент , для стали, учитывающий влияние качества обрабатываемого материала

- •Коэффициент , учитывающий качество обрабатываемого материала при обработке медных и алюминиевых сплавов и чугуна

- •1.3. Пример расчета рациональных режимов резания

- •Коэффициенты Кφр, Кγр, Кλр, Кrp учитывающие влияние геометрических параметров режущей части инструмента

- •5. Определяем действительную скорость главного движения резания,

- •6. Определяем мощность, затрачиваемую на резание,

- •9. Определяем тангенциальную силу резания,

- •10. Определяем мощность, затрачиваемую на резание,

- •11. Определяем основное время (мин),

- •Порядок выполнения работы

- •Содержание отчета

- •Индивидуальное задание

- •Рекомендуемый библиографический список

- •Лабораторная работа № 14 Устройство токарно-винторезного станка

- •1. Основные теоретические представления

- •2.Определение основных паспортных данных станка

- •5. Механизмы главного движения

- •6. Механизмы движения подачи

- •3. Контрольные вопросы

- •Лабораторная работа № 15 Геометрия режущего инструмента Цель работы

- •Основные теоретические представления

- •1.1. Токарный проходной резец

- •1.1.1. Поверхности резания

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов

- •Углы токарного резца

- •1.1.5. Измерение углов токарного резца

- •2.1. Спиральное сверло

- •2.1.1. Элементы и углы спирального сверла

- •2.2.1.Определение углов спирального сверла

- •3.1. Цилиндрическая фреза

- •3.1.1. Элементы и геометрия цилиндрической фрезы

- •3.2.1. Измерение углов цилиндрической фрезы.

- •Приложение

- •1.2.. Определение углов и размеров токарного проходного резца

- •1.3. Материалы для изготовления режущих инструментов

- •Лабораторная работа № 17 Обработка металлов резанием

- •1.Основные теоретические представления

- •Общие сведения по механической обработке деталей машин

- •2. Содержание задания на реферат и порядок его оформления

- •3. Рекомендуемый библиографический список

- •Приложение

- •Основные виды и способы пайки

- •Материалы для пайки

- •Типы паяных соединений

- •Краткое описание источника нагрева, припоя и флюса, применяемых для пайки образцов

- •Последовательность подготовки и пайки образцов

- •Определение прочности паяного соединения

- •2. Порядок выполнения работы

- •3. Требования к отчету

- •4. Контрольные вопросы

- •Рекомендуемый библиографический список

- •Лабораторная работа № 19

- •Классификация и технологические свойства пластмасс.

- •Технология получения изделий из пластмасс

- •Физико-механические свойства пластмасс

- •Оборудование и приборы

- •Порядок выполнения работы

- •4. Контрольные вопросы

- •5 Рекомендуемый библиографический список

- •Лабораторная работа № 20 "Изнашивание полимеров при трении скольжения" Цель работы

- •Основные теоретические представления.

- •2. Порядок выполнения лабораторной работы.

- •2.1. Приборы, принадлежности, образцы

- •2.2. Сборка и установка узла трения

- •2.3. Работа установки

- •3.4. Обработка результатов измерений

- •3. Контрольные вопросы

- •4. Рекомендуемый библиографический список

- •Содержание отчета

- •Приложения

- •Лабораторная работа № 21

- •3. Основные теоретические представления

- •4. Основные схемы обработки и элементы рехима резания при шлифовании

- •5. Устройство круглошлифовального станка.

- •6. Устройство плоскошлифовального станка

- •7. Определение некоторых паспортных данных круглошлифовального станка

- •8. Определение некоторых паспортных данных плоскошлифовального станка

- •9.Характеристика шлифовальных кругов и ее маркировка

- •Варианты заданий для расшифровки маркировки шлифовального круга

- •10. Режимы резания при шлифовании

- •10.1 Выбор шлифовального круга

- •10.2 Припуски на обработку

- •10.3. Расчет режима резания при круглом шлифовании с продольной подачей

- •10.4 Определение основного времени при круглом шлифовании

- •10.5 Расчет режима резания при плоском шлифовании периферией круга

- •10.6. Определение основного времени при плоском шлифовании

- •10.7. Пример расчета режима резания и основного времени при круглом шлифовании

- •10.8. Пример расчета режима резания и основного времени при плоском шлифовании

- •11. Содержание отчета

- •12. Контрольные вопросы

- •13. Рекомендуемый библиографический список

- •Лабораторная работа № 22 "Определение смазочной способности индустриальных масел" Цель работы

- •1. Основные теоретические представления

- •2. Приспособления, приборы, материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •5. Контрольные вопросы

- •6. Рекомендуемый библиографический список

- •Оглавление

9. Рекомендуемый библиографический список

1. Государственные стандарты, упомянутые в тексте.

2. Литейное производство: Учебное пособие / Под ред. Куманина И.Б. -М.: Машиностроение, 1971. - 319 с.

3. Титов И.Д., Степанов С. А. Технология литейного производства. - М.: Машиностроение, 1978. - 432 с.

4. Методические указания к курсовому проекту / Труханов В.П., Корицкий Г.Г. - Донецк: ДЛИ, 1980

Приложение Эскизы деталей к заданию по теме « Технология изготовления литейной формы»

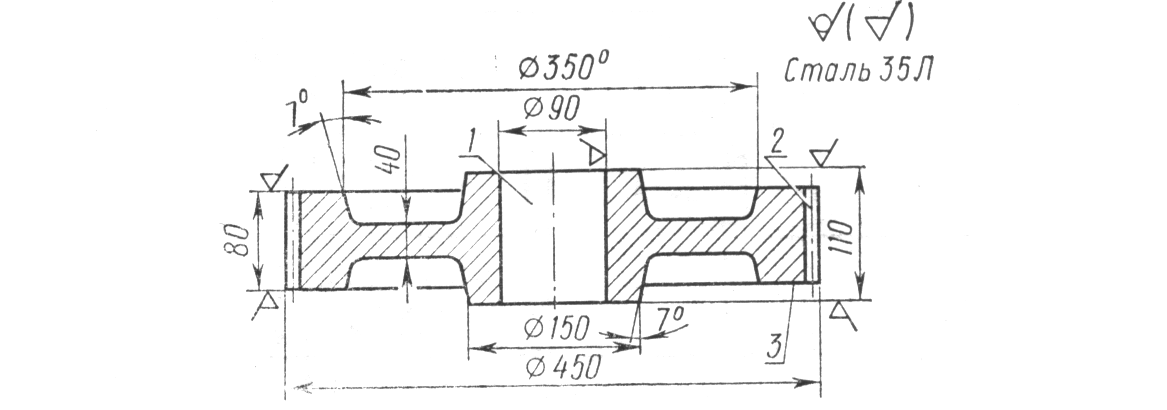

Рис.1

По эскизу детали (рис.1) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе).

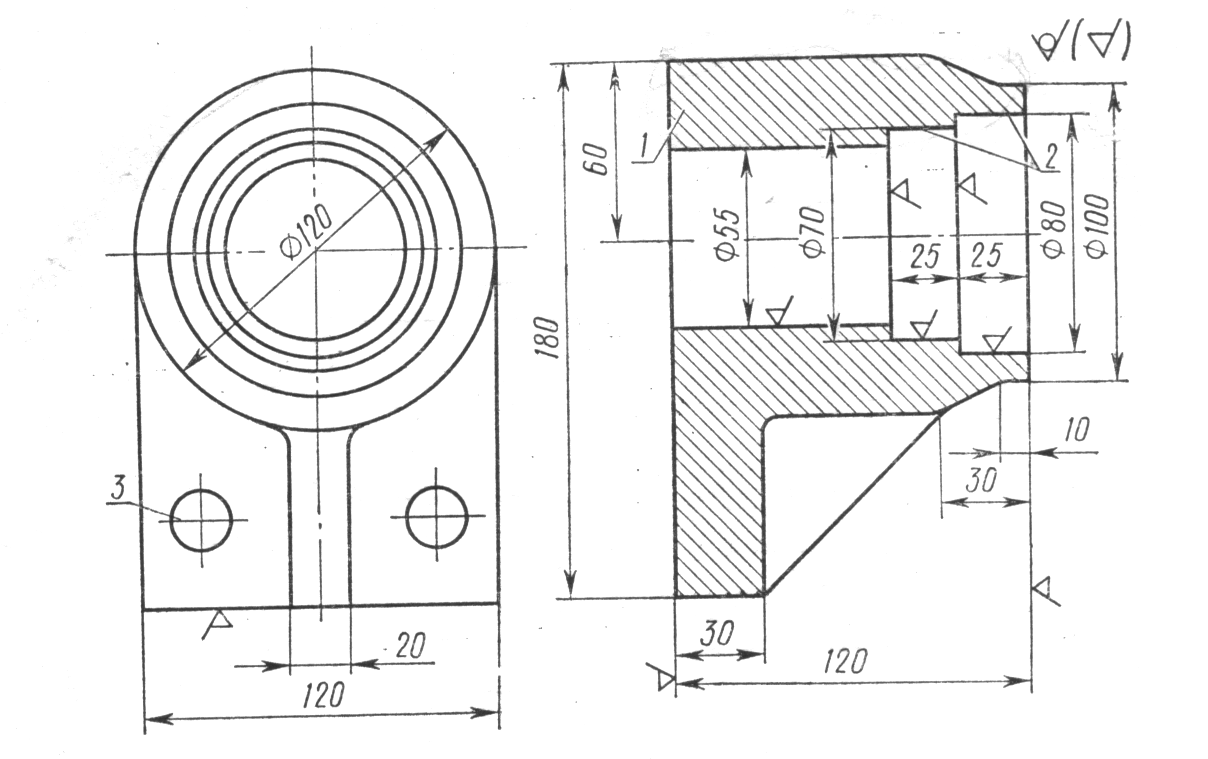

Рис.2

По эскизу детали (рис.2) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе).

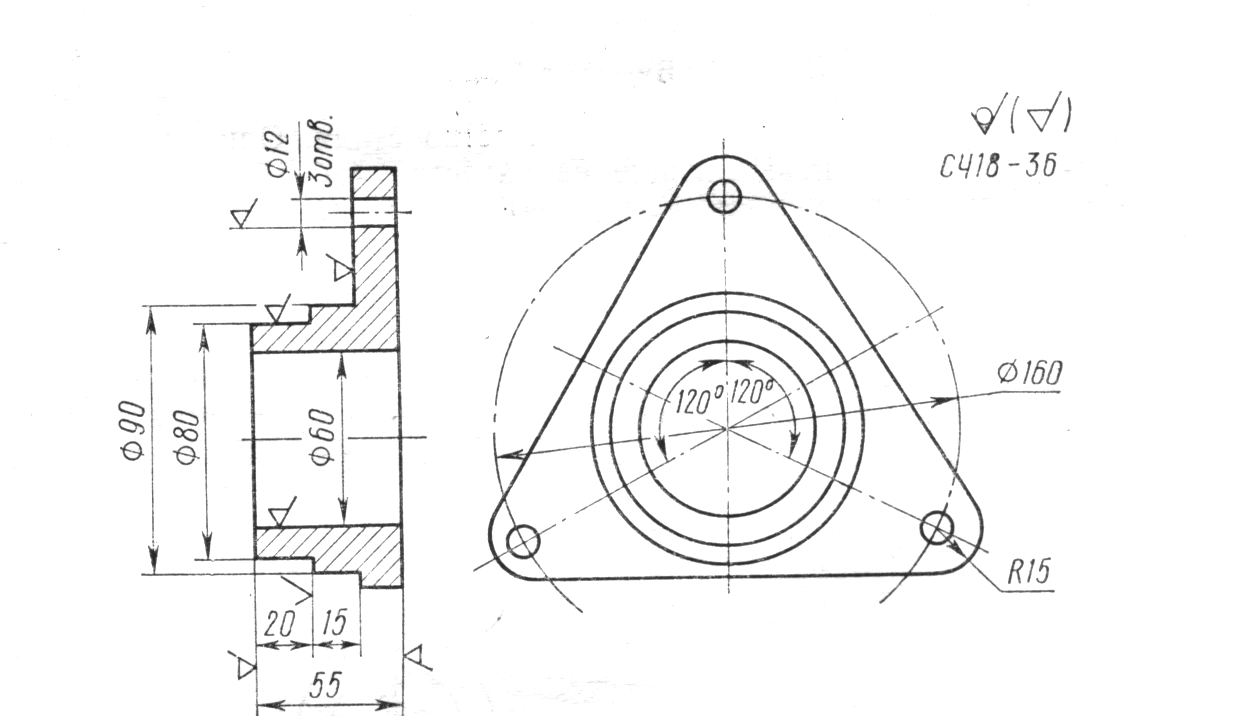

Рис.3

По эскизу детали (рис.3) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе).

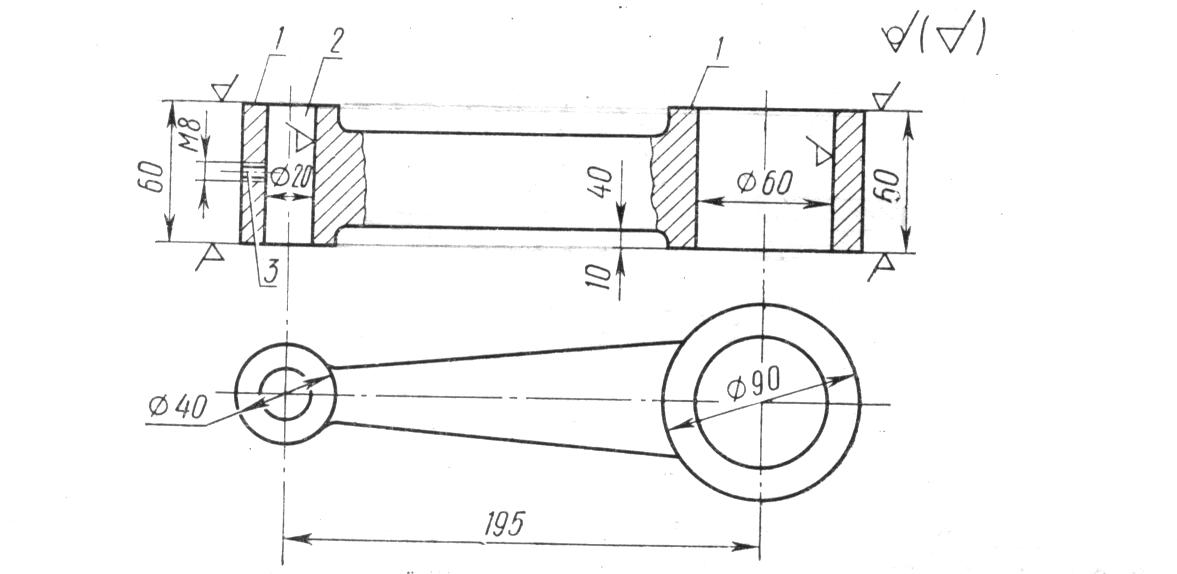

Рис.4

По эскизу детали (рис.4) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе).

Рис.5

По эскизу детали (рис.5) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе).

Рис.6

По эскизу детали (рис.6) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе).

Рис.7

По эскизу детали (рис.7) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе).

Рис.8

По эскизу детали (рис.8) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе).

Рис.9

По эскизу детали (рис.9) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе).

Рис.10

По эскизу детали (рис.10) разработайте эскиз отливки и модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе).

Лабораторная работа № 6 Определение режима ручной дуговой сварки

Цель работы

Ознакомиться с сущностью и научиться рассчитывать режим ручной дуговой сварки.

Сущность ручной дуговой сварки

Ручная дуговая сварка относится к термическому классу сварки. Процесс осуществляется сварочными электродами, подача которых в дугу и перемещение вдоль свариваемых заготовок выполняется сварщиком вручную. В процессе сварки происходит оплавление поверхностей свариваемых заготовок под воздействием электрической дуги с образованием общей ванны расплавленного металла, после кристаллизации которой и получается неразъемное соединение.

Электрическая дуга представляет собой мощный стабильный электрический разряд в газах, сопровождаемый выделением значительного количества тепла и света. Возникновение дуги обусловлено эмиссией электронов с катода и ионизацией газового промежутка. Выделение электронов с поверхности катода достигается за счет термо- и автоэлектронной эмиссии, а также эмиссии в результате ударов положительных ионов. Ионизацию газового промежутка вызывают нагрев, облучение и соударение частиц.

Дуга горит между сварочным электродом и свариваемым (основным) металлом. Применяют неплавящиеся и плавящиеся электроды (рис.1). Неплавящиеся электроды изготовляют из электротехнического угля, синтетического графита или вольфрама. Для плавящихся электродов наиболее распространенным материалом является холоднотянутая проволока, а также ленты и электронные пластины.

Ручной дуговой сваркой соединяют углеродистые, легированные и высоколегированные стали, чугуны, медь, алюминий, титан и сплавы на основеуказанных металлов. Применяют и постоянный, и переменный электрический ток.

Электроды для ручной сварки представляют собой стержни длиной 50... 450 мм с нанесенными на них покрытиями, которые обеспечивают стабильное горение дуги, защиту расплавленного металла, получение шва заданного состава и свойств. При сварке сталей в качестве стержней используют стальную сварочную проволоку диаметром, мм 1,5; 2,0; 3,0; 4,0; 5,0; 6,0 и 8,0 А покрытия в зависимости от химического состава бывают рутиловыми (обозначаются буквой "Р"), кислыми (А), основными (Б), целлюлозными (Ц), смешанные (например РБ) и прочие (П).

По назначению стальные электроды, согласно государственным стандартам подразделяются на 4 типа:

1) электроды для сварки конструкционных сталей. Они обозначаются буквой "Э" и цифрой, указывающей минимальный предел прочности в 10-1 МПа, например: Э38, Э50, Э85, Э150. Здесь различают электроды для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа (в условном обозначении электродов ставится буква "У") и электроды для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа (обозначаются "Л");

Р ис.

1. Схема ручной дуговой сварки неплавящимся

(а) и плавящимся (б) электродом:

ис.

1. Схема ручной дуговой сварки неплавящимся

(а) и плавящимся (б) электродом:

1 - свариваемый металл; 2 - электрическая дуга; 3 - электрод; 4 - электродержатель;

5 - присадочный материал.

2) Электроды для сварки легколегированных теплоустойчивых сталей, например: Э-09М, Э-05Х2М, Э-10Х1М1НФС. Здесь и далее число, стоящее после буквы «Э», указывает содержание углерода в сотых долях процента, последующие буквы и цифры показывают гарантированное содержание легирующих элементов в наплавленном металле по тем же правилам, что и при маркировке сталей. В условном обозначении ставится буква «Т».

3) электроды для сварки высоколегированных сталей с особыми свойствами (В): Э-02Х11НВМФ, Э-02Х19Н9Б. Эти электроды применяют для сварки коррозионностойких, жаропрочных и жаростойких высоколегированных сталей;

4) электроды для наплавки поверхностных слоев, например: Э-10Г2, Э-80В18Х4Ф, Э-350Х26Г2Р2СТ обозначаются «Н».

Каждому типу электрода соответствует одна или несколько марок электродов, т.е. негостированных обозначений электродов, присваемых заводом-изготовителем. Марка электродов характеризуется определенным составом покрытия, маркой электродной проволоки, технологическими свойствами и характеристиками наплавленного металла.

Условное обозначение электродов для сварки сталей состоит из марки электрода, его типа, диаметра, типа покрытия, механических характеристик наплавленного металла и металла шва, номера ГОСТа.

Например, обозначение

Э46А-УОНИ-13/45-3.0-УД2

Е432(5)-Б10 ГОСТ9466-75 расшифровывается следующим образом:

Э46А - тип электрода по ГОСТ 9467-75 (Э-электрод для дуговой сварки; 46 - минимальное значение временного сопротивления σв=460 МПа; А - металл шва обладает повышенной пластичностью; УОНИ-13/45 - марка электрода; 3,0 - диаметр стержня электрода; У - электрод для сварки углеродистых и низколегированных конструкционных сталей; Д2 с толстым покрытием второй группы. Цифры 432(5) характеризуют прочностные и пластические характеристики металла; Б - тип покрытия (основное); 10 указывает род используемого тока и пространственное положение шва.