- •Ассортимент, эксплуатационные свойства и характеристики тормозных жидкостей и их взаимозаменяемость.

- •Ассортимент, эксплуатационные свойства и характеристики охлаждающих жидкостей и их взаимозаменяемость.

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.3. Устройство и работа составных частей агрегата

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.4. Подготовка к работе передвижных насосных установок

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка установки к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.5.Порядок работы

- •5.1. Назначение и устройство агрегата

- •5.3. Порядок работы

- •Назначение агрегата

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •Назначение агрегата

- •5.2. Устройство и работа агрегата

- •Подготовка к работе

- •Порядок работы

- •«Процессы изменения технического состояния ттм» Техническое состояние и работоспособность ттм.

- •Классификация видов трения и изнашивания.

- •Влияние качества эксплуатационных материалов на изменения технического состояния ттм.

- •Влияние дорожных условий на изменение технического состояния специального и технологическиого транспорта.

- •Влияние технического использования на изменение технического состояния ттм.

- •«Основы работоспособности технических систем»

- •Закономерности изменения технического состояния машин в зависимости от пробега.

- •Вероятность отказа и вероятность безотказной работы, порядок их расчета и использования в практике работы утт.

- •Закон распределения случайной величины – «наработка на отказ», порядок его построения и применения в практике работы утт.

- •Виды диагностирования тмо в утт и их назначение.

- •Виды технического контроля при производстве то и ремонта тмо. Цели, задачи технического контроля, эффект, полученный от каждого вида контроля.

- •«Техническая эксплуатация ттм» Система и стратегии обеспечения работоспособности тмо.

- •Тактика обеспечения работоспособности транспортно-технологических машин.

- •Методы формирования системы то и р тмо.

- •Методы определения оптимальной периодичности то ттм.

- •Принципы корректирования нормативов то и р.

- •Комплексные показатели эффективности технической эксплуатации тмо.

- •«Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении»

- •Ремонт коленчатых валов двигателя ттм.

- •Восстановление деталей сваркой и наплавкой. Газовая сварка и наплавка. Особенности сварки и восстановления деталей из чугуна и алюминия.

- •«Технологические процессы то и ремонта ттм» Понятие о технологическом процессе, технологии, операции, переходе.

- •Перечень работ то –1 и то-2.

- •Виды работ то специальной автотракторной техники.

- •Виды ремонта ттм, их агрегатов и узлов. Перечень работ и назначение тр сатто. Понятие планово-предупредительного ремонта. Понятие индивидуального и агрегатного методов ремонта

- •Технология и оборудование уборочно-моечных работ.

- •Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении.

- •Подъемно-транспортное оборудование. Классификация и характеристика.

- •Формы организации технологических процессов то.

- •Задачи, решаемые с использованием показателей механизации производственных процессов. Понятие уровня и степени механизации производственных процессов.

- •Понятие звенности технологического оборудования. Классификация средств механизации и автоматизации в зависимости от звнности.

- •Порядок расчета показателей механизации производственных процессов. Определение показателей механизации для отдельных операции, технологического процесса и в целом для предприятия.

- •Критерии оптимальности уровня механизации. Показатели, влияющие на изменение прибыли при изменении уровня механизации.

- •Выбор технологического оборудования с использованием различных критериев.

- •Высоту производственных участков, отсутствие верхних фонарей дневного света. Расчёт количества постов и линий то, диагностики.

- •Расчёт постов тр и постов ожидания.

- •Расчёт площадей зон то и тр.

- •Расчёт площадей производственных и складских помещений. Расчёт площади зоны хранения, стоянки а/м.

- •Складские помещения, зоны хранения и стоянки а/м. Требования к размещению.

- •Требования, предъявляемые к объемно-планировочным решениям производственных зданий.

- •«Основы маркетинга»

- •Резюме фирмы в бизнес-плане

- •«Асу производством в сервисных предприятиях»

- •22.5. Сисиема управления базами данных, их преимущества и недостатки.

- •Амортизация основных средств. Способы начисления амортизации в бухгалтерском и налоговом учёте.

- •Экономическая сущность оборотных средств, классификация оборотных ср-в и показатели, характеризующие эффективность их использования.

- •Налог на добавленную стоимость.

- •Статус малых предприятий и их льготы.

- •Франчайзинг

- •«Основы управления и принятия решений»

- •Производственный процесс то и ремонта машин как объект управления в производственно-экономических системах. Структура, этапы производственного процесса и основные направления по его совершенствованию

- •Организация функционирования производственно – экономических систем.

- •Методы принятия решений по управлению и совершенствованию пэс.

- •Программно-целевые методы анализа пэс. Дерево целей и систем и их взаимодействие.

- •«Организация и управление производством то и ремонта». Метод комплексных бригад

- •Метод специализированных бригад

- •Агрегатно-участковый метод

- •Организация производства то-1

- •Организация производства то-2.

- •Организация производства тр

- •Организация подготовки производства.

- •«Менеджмент в сервисе»

- •«Система и организация сервисных услуг»

- •Преимущества применения принципов централизации, специализации и кооперирования при производстве то и ремонта машин

- •Производственная структура системы поддержания работоспособности машин в нефтегазодобывающем объединении, сформированная по сервисному принципу.

- •«Лицензирование и сертификация сервисных услуг»

- •Документы, представляемые при лицензировании услуг на автомобильном транспорте.

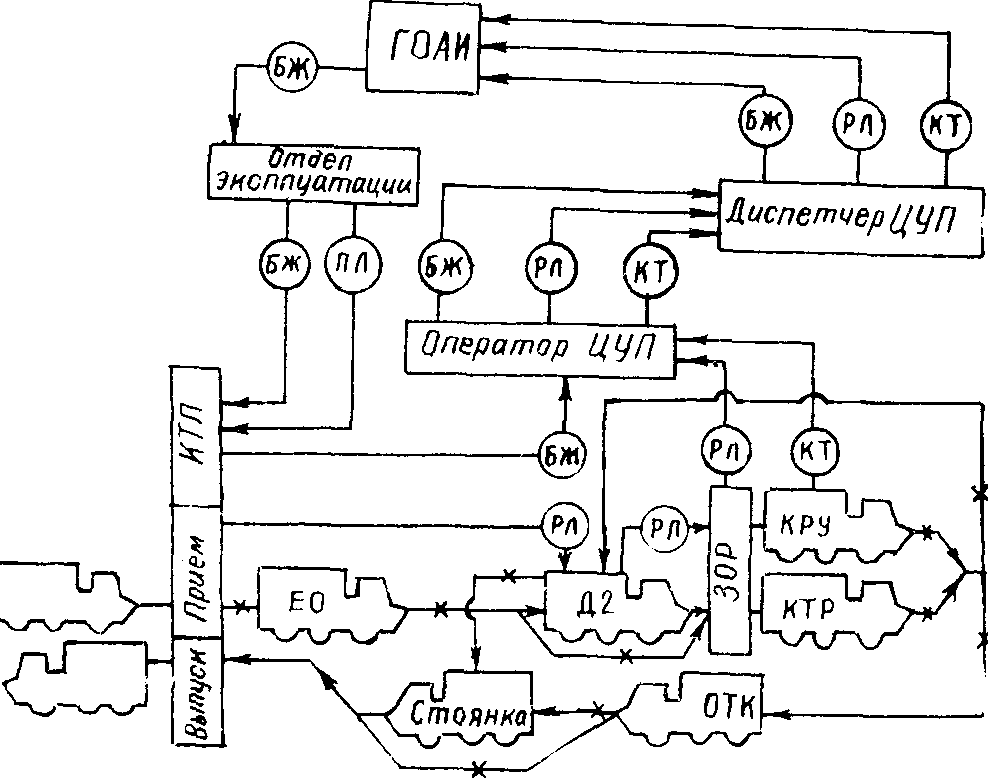

Организация производства тр

При

возникновении потребности в проведении

текущего ремонта автомобиля водитель

записывает в РЛ с очередным номером

внешнее проявление дефекта (заявку на

ремонт) и при заезде в парк сообщает об

этом механику КТП, принимающему автомобиль

с линии. При этом водитель может записать

в РЛ все неисправности по мере их

обнаружения. Определение (уточнение)

дефекта (неисправности) автомобиля и

причины его возникновения производится

следующим образом. Простые дефекты

определяет (уточняет) дежурный механик

КТП с помощью простейших средств

диагностики и классификаторов

ремонтно-регулировочных работ. При

невозможности однозначного определения

неисправности переходят к экспертизе

с помощью средств диагностики; или с

помощью экспертов, которых назначают

приказом по АТП. При необходимости

выяснения причины возникновения дефекта

и в связи с этим уточнения требуемого

объема ремонтных работ механик КТП

ставит цветным карандашом знак вопроса

в графе строки, в которой записано

внешнее проявление неясного дефекта,

записывает фамилию эксперта, к которому

направляется автомобиль, подчеркивает

цветным карандашом в заголовке графы

слово «эксперт» и направляет автомобиль

эксперту или на пост диагностики. При

определении неисправности эксперт

записывает в ремонтном листке перечень

работ, которые необходимо выполнить

при ремонте данного агрегата или системы,

в соответствующей графе ремонтного

листка свой шифр (табельный номер) и

расписывается. При невозможности

конкретизации неисправности и ее причины

при проведении экспертизы эксперт

расписывается в строке РЛ, где записан

неясный дефект. Это означает, что весь

объем работ по выявлению неисправности

без разборки агрегата проведен, после

чего он обводит цветным карандашом

порядковый номер строки с неясным

дефектом. Это служит указанием, что

неисправность, ее причины и истинный

объем работ должны быть определены при

разборке агрегата. Наиболее целесообразным

считается следующий порядок постановки

автомобилей на текущий ремонт. Дежурный

механик КТП, оформляя РЛ, указывает в

нем дату и время его заполнения, фамилию

водителя, гаражный номер автомобиля и

пробег с начала эксплуатации. Затем

направляет автомобиль в зону ЕО и далее

в зону ожидания ремонта. Приемщик зоны

ожидания ремонта принимает автомобиль,

проверяет его комплектность по БЖ и

ставит штамп «ЗОР» на РЛ, указав на

штампе номер автомобиле места в ЗОР,

где находится автомобиль. Водитель

ставит автомобиль в ЗОР, а БЖ и РЛ передает

в ОУП. Диспетчер (техник-оператор) ОУП,

получив РЛ и БЖ: возвращает корешок РЛ

водителю; записывает в РЛ дату и время

его получения; подтверждает эту запись

своим шифром и подписью; записывает в

«Оперативный сменный (суточный) план

диспетчера отдела управления» поступление

автомобиля на ремонт и открывает заказ.

Номер заказа переносится диспетчером

в РЛ. После получения подтверждения о

начале обслуживания или ремонта

автомобиля диспетчер отдела управления

записывает дату и время начала ремонта

в РЛ и подтверждает эту запись своим

шифром и подписью. После разборки

агрегата, узла и определения неясного

дефекта и причины его возникновения

диспетчер записывает в РЛ шифр дефекта

и причину его возникновения а также

уточненную заявку на ремонт, если эти

сведения не были раньше записаны

механиком или экспертом. После уточнения

заявки диспетчер дает распоряжение о

выполнении работ по ремонту и записывает

их перечень на оборотной стороне РЛ в

раздел «Фактически выполненные работы»;

здесь же указываются: шифр производственного

подразделения, где проводят данные

работы; количество операций, которые

следует выполнить; фамилии, шифры

исполнителей работ. По мере выполнения

работ их порядковые номера обводят

кружочком цветным карандашом. Сведения

о выполнении работ и выписке со склада

запасных частей и материалов диспетчер

ОУП записывает в раздел «Выданные

запасные части и материалы», отмечая

при этом в соответствующих графах номер

требования и количество. При выдаче со

склада отремонтированных деталей, узлов

и агрегатов (ДУА) в РЛ после их наименования

записывается через тире буква «Р», При

необходимости выполнения ремонта в

комплексе ремонтных участков организация

работ аналогична описанной выше, только

учет выполненных работ, материальных

и трудовых затрат осуществляется по

КТ. После выполнения всех работ по

данному автомобилю диспетчер ОУП ставит

дату и время окончания ремонта, свой

шифр и подписывает РЛ. В зависимости от

действующей в данном автотранспортном

предприятии организационной схемы

приемки и выпуска автомобиля на линию

лицо, принимающее автомобиль после

ремонта, проставляет свой шифр и

расписывается в РЛ, подтверждая

исправность автомобиля и разрешение

выпуска его на линию. Автомобили из

ремонта могут принимать мастер ОТК

непосредственно в производственной

зоне комплекса ТР, контрольный механик

на КТП или оператор-диагност в зоне

диагностики. БЖ, сданный ранее водителем

в ЦУП, после внесения в него всех записей,

отражающих выполнение текущего ремонта,

передают в отдел эксплуатации, что

является основанием для выписки путевого

листа и выпуска на линию отремонтированного

автомобиля.

При

возникновении потребности в проведении

текущего ремонта автомобиля водитель

записывает в РЛ с очередным номером

внешнее проявление дефекта (заявку на

ремонт) и при заезде в парк сообщает об

этом механику КТП, принимающему автомобиль

с линии. При этом водитель может записать

в РЛ все неисправности по мере их

обнаружения. Определение (уточнение)

дефекта (неисправности) автомобиля и

причины его возникновения производится

следующим образом. Простые дефекты

определяет (уточняет) дежурный механик

КТП с помощью простейших средств

диагностики и классификаторов

ремонтно-регулировочных работ. При

невозможности однозначного определения

неисправности переходят к экспертизе

с помощью средств диагностики; или с

помощью экспертов, которых назначают

приказом по АТП. При необходимости

выяснения причины возникновения дефекта

и в связи с этим уточнения требуемого

объема ремонтных работ механик КТП

ставит цветным карандашом знак вопроса

в графе строки, в которой записано

внешнее проявление неясного дефекта,

записывает фамилию эксперта, к которому

направляется автомобиль, подчеркивает

цветным карандашом в заголовке графы

слово «эксперт» и направляет автомобиль

эксперту или на пост диагностики. При

определении неисправности эксперт

записывает в ремонтном листке перечень

работ, которые необходимо выполнить

при ремонте данного агрегата или системы,

в соответствующей графе ремонтного

листка свой шифр (табельный номер) и

расписывается. При невозможности

конкретизации неисправности и ее причины

при проведении экспертизы эксперт

расписывается в строке РЛ, где записан

неясный дефект. Это означает, что весь

объем работ по выявлению неисправности

без разборки агрегата проведен, после

чего он обводит цветным карандашом

порядковый номер строки с неясным

дефектом. Это служит указанием, что

неисправность, ее причины и истинный

объем работ должны быть определены при

разборке агрегата. Наиболее целесообразным

считается следующий порядок постановки

автомобилей на текущий ремонт. Дежурный

механик КТП, оформляя РЛ, указывает в

нем дату и время его заполнения, фамилию

водителя, гаражный номер автомобиля и

пробег с начала эксплуатации. Затем

направляет автомобиль в зону ЕО и далее

в зону ожидания ремонта. Приемщик зоны

ожидания ремонта принимает автомобиль,

проверяет его комплектность по БЖ и

ставит штамп «ЗОР» на РЛ, указав на

штампе номер автомобиле места в ЗОР,

где находится автомобиль. Водитель

ставит автомобиль в ЗОР, а БЖ и РЛ передает

в ОУП. Диспетчер (техник-оператор) ОУП,

получив РЛ и БЖ: возвращает корешок РЛ

водителю; записывает в РЛ дату и время

его получения; подтверждает эту запись

своим шифром и подписью; записывает в

«Оперативный сменный (суточный) план

диспетчера отдела управления» поступление

автомобиля на ремонт и открывает заказ.

Номер заказа переносится диспетчером

в РЛ. После получения подтверждения о

начале обслуживания или ремонта

автомобиля диспетчер отдела управления

записывает дату и время начала ремонта

в РЛ и подтверждает эту запись своим

шифром и подписью. После разборки

агрегата, узла и определения неясного

дефекта и причины его возникновения

диспетчер записывает в РЛ шифр дефекта

и причину его возникновения а также

уточненную заявку на ремонт, если эти

сведения не были раньше записаны

механиком или экспертом. После уточнения

заявки диспетчер дает распоряжение о

выполнении работ по ремонту и записывает

их перечень на оборотной стороне РЛ в

раздел «Фактически выполненные работы»;

здесь же указываются: шифр производственного

подразделения, где проводят данные

работы; количество операций, которые

следует выполнить; фамилии, шифры

исполнителей работ. По мере выполнения

работ их порядковые номера обводят

кружочком цветным карандашом. Сведения

о выполнении работ и выписке со склада

запасных частей и материалов диспетчер

ОУП записывает в раздел «Выданные

запасные части и материалы», отмечая

при этом в соответствующих графах номер

требования и количество. При выдаче со

склада отремонтированных деталей, узлов

и агрегатов (ДУА) в РЛ после их наименования

записывается через тире буква «Р», При

необходимости выполнения ремонта в

комплексе ремонтных участков организация

работ аналогична описанной выше, только

учет выполненных работ, материальных

и трудовых затрат осуществляется по

КТ. После выполнения всех работ по

данному автомобилю диспетчер ОУП ставит

дату и время окончания ремонта, свой

шифр и подписывает РЛ. В зависимости от

действующей в данном автотранспортном

предприятии организационной схемы

приемки и выпуска автомобиля на линию

лицо, принимающее автомобиль после

ремонта, проставляет свой шифр и

расписывается в РЛ, подтверждая

исправность автомобиля и разрешение

выпуска его на линию. Автомобили из

ремонта могут принимать мастер ОТК

непосредственно в производственной

зоне комплекса ТР, контрольный механик

на КТП или оператор-диагност в зоне

диагностики. БЖ, сданный ранее водителем

в ЦУП, после внесения в него всех записей,

отражающих выполнение текущего ремонта,

передают в отдел эксплуатации, что

является основанием для выписки путевого

листа и выпуска на линию отремонтированного

автомобиля.