- •Ассортимент, эксплуатационные свойства и характеристики тормозных жидкостей и их взаимозаменяемость.

- •Ассортимент, эксплуатационные свойства и характеристики охлаждающих жидкостей и их взаимозаменяемость.

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.3. Устройство и работа составных частей агрегата

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.4. Подготовка к работе передвижных насосных установок

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка установки к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.5.Порядок работы

- •5.1. Назначение и устройство агрегата

- •5.3. Порядок работы

- •Назначение агрегата

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •Назначение агрегата

- •5.2. Устройство и работа агрегата

- •Подготовка к работе

- •Порядок работы

- •«Процессы изменения технического состояния ттм» Техническое состояние и работоспособность ттм.

- •Классификация видов трения и изнашивания.

- •Влияние качества эксплуатационных материалов на изменения технического состояния ттм.

- •Влияние дорожных условий на изменение технического состояния специального и технологическиого транспорта.

- •Влияние технического использования на изменение технического состояния ттм.

- •«Основы работоспособности технических систем»

- •Закономерности изменения технического состояния машин в зависимости от пробега.

- •Вероятность отказа и вероятность безотказной работы, порядок их расчета и использования в практике работы утт.

- •Закон распределения случайной величины – «наработка на отказ», порядок его построения и применения в практике работы утт.

- •Виды диагностирования тмо в утт и их назначение.

- •Виды технического контроля при производстве то и ремонта тмо. Цели, задачи технического контроля, эффект, полученный от каждого вида контроля.

- •«Техническая эксплуатация ттм» Система и стратегии обеспечения работоспособности тмо.

- •Тактика обеспечения работоспособности транспортно-технологических машин.

- •Методы формирования системы то и р тмо.

- •Методы определения оптимальной периодичности то ттм.

- •Принципы корректирования нормативов то и р.

- •Комплексные показатели эффективности технической эксплуатации тмо.

- •«Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении»

- •Ремонт коленчатых валов двигателя ттм.

- •Восстановление деталей сваркой и наплавкой. Газовая сварка и наплавка. Особенности сварки и восстановления деталей из чугуна и алюминия.

- •«Технологические процессы то и ремонта ттм» Понятие о технологическом процессе, технологии, операции, переходе.

- •Перечень работ то –1 и то-2.

- •Виды работ то специальной автотракторной техники.

- •Виды ремонта ттм, их агрегатов и узлов. Перечень работ и назначение тр сатто. Понятие планово-предупредительного ремонта. Понятие индивидуального и агрегатного методов ремонта

- •Технология и оборудование уборочно-моечных работ.

- •Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении.

- •Подъемно-транспортное оборудование. Классификация и характеристика.

- •Формы организации технологических процессов то.

- •Задачи, решаемые с использованием показателей механизации производственных процессов. Понятие уровня и степени механизации производственных процессов.

- •Понятие звенности технологического оборудования. Классификация средств механизации и автоматизации в зависимости от звнности.

- •Порядок расчета показателей механизации производственных процессов. Определение показателей механизации для отдельных операции, технологического процесса и в целом для предприятия.

- •Критерии оптимальности уровня механизации. Показатели, влияющие на изменение прибыли при изменении уровня механизации.

- •Выбор технологического оборудования с использованием различных критериев.

- •Высоту производственных участков, отсутствие верхних фонарей дневного света. Расчёт количества постов и линий то, диагностики.

- •Расчёт постов тр и постов ожидания.

- •Расчёт площадей зон то и тр.

- •Расчёт площадей производственных и складских помещений. Расчёт площади зоны хранения, стоянки а/м.

- •Складские помещения, зоны хранения и стоянки а/м. Требования к размещению.

- •Требования, предъявляемые к объемно-планировочным решениям производственных зданий.

- •«Основы маркетинга»

- •Резюме фирмы в бизнес-плане

- •«Асу производством в сервисных предприятиях»

- •22.5. Сисиема управления базами данных, их преимущества и недостатки.

- •Амортизация основных средств. Способы начисления амортизации в бухгалтерском и налоговом учёте.

- •Экономическая сущность оборотных средств, классификация оборотных ср-в и показатели, характеризующие эффективность их использования.

- •Налог на добавленную стоимость.

- •Статус малых предприятий и их льготы.

- •Франчайзинг

- •«Основы управления и принятия решений»

- •Производственный процесс то и ремонта машин как объект управления в производственно-экономических системах. Структура, этапы производственного процесса и основные направления по его совершенствованию

- •Организация функционирования производственно – экономических систем.

- •Методы принятия решений по управлению и совершенствованию пэс.

- •Программно-целевые методы анализа пэс. Дерево целей и систем и их взаимодействие.

- •«Организация и управление производством то и ремонта». Метод комплексных бригад

- •Метод специализированных бригад

- •Агрегатно-участковый метод

- •Организация производства то-1

- •Организация производства то-2.

- •Организация производства тр

- •Организация подготовки производства.

- •«Менеджмент в сервисе»

- •«Система и организация сервисных услуг»

- •Преимущества применения принципов централизации, специализации и кооперирования при производстве то и ремонта машин

- •Производственная структура системы поддержания работоспособности машин в нефтегазодобывающем объединении, сформированная по сервисному принципу.

- •«Лицензирование и сертификация сервисных услуг»

- •Документы, представляемые при лицензировании услуг на автомобильном транспорте.

Амортизация основных фондов. Способы начисления амортизации в бухгалтерском и налоговом учете.

Анализ недостатков в работе технической службы комплексного УТТ.

Архитектуры информационных систем и их разделение по видам.

Ассортимент, эксплуатационные свойства и характеристики охлаждающих жидкостей.

Ассортимент, эксплуатационные свойства и характеристики тормозных и специальных жидкостей. Их взаимозаменяемость.

Бизнес-планирование на автосервисном предприятии.

Ведущая функция потока отказов порядок расчета, построение графика и применение его для решения задач технической службы в практике работы УТТ.

Вероятность безотказной работы; порядок расчета, вид графика и его использование для решения задач технической службы.

Вероятность отказа; порядок расчета, вид графика и его использование дл решения задач технической службы.

Виды диагностирования машин в УТТ и назначение каждого.

Виды программного обеспечения, область применения того или иного вида.

Виды работ ТО транспортно-технологических машин. Назначение работ по ЕО, ТО-1, ТО-2 и ТО-3 специальной автотракторной техники.

Виды ремонта ТТМ и их агрегатов и узлов. Перечень работ и назначение текущего ремонта САТТО. Понятие планово-предупредительного ремонта. Понятие агрегатного и индивидуального методов ремонта.

Виды технического контроля при производстве ТО и ремонта машин, цели и задачи каждого вида технического контроля.

Влияние дорожных условий на изменение технического состояния ТМО.

Влияние качества эксплуатационных материалов на изменения технического состояния ТМО.

Влияние технического использования на изменение технического состояния ТМО.

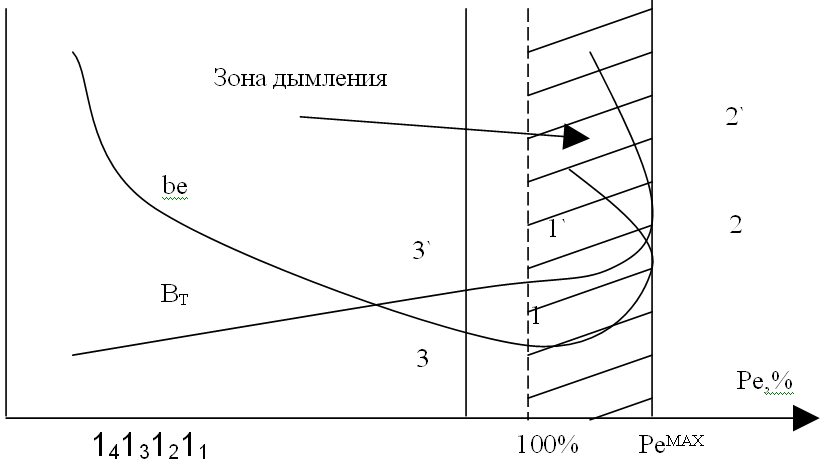

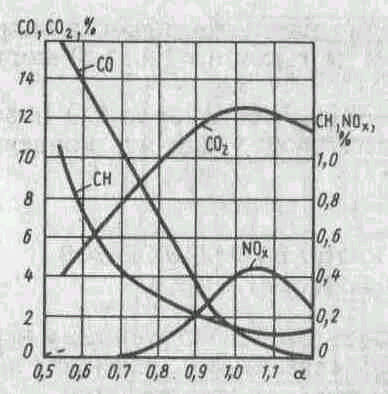

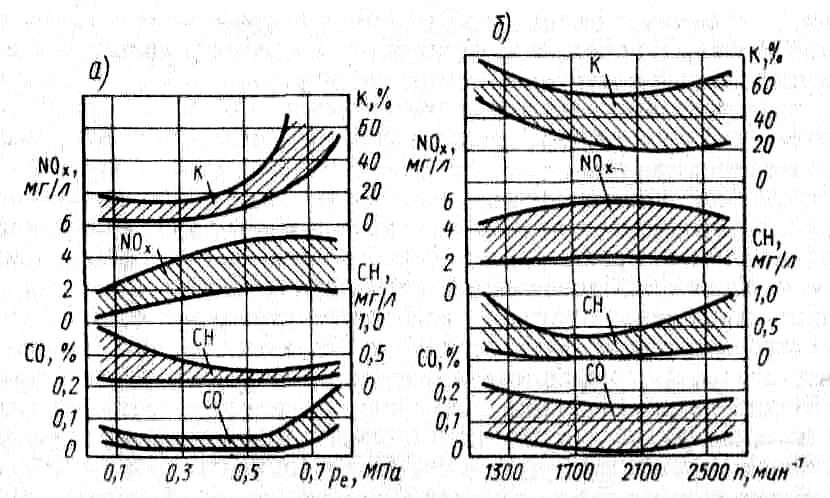

Влияние эксплуатационных факторов на топливную экономичность ТМО.

Внутренняя и внешняя среда сервисных организаций.

Восстановление деталей сваркой и наплавкой. Газовая сварка и наплавка. Особенности сварки и восстановления деталей из чугуна и алюминия.

Выбор технологического оборудования с использованием различных критериев.

Генеральный план предприятий технологического транспорта. Расчет потребной площади. Основные требования к генеральному плану.

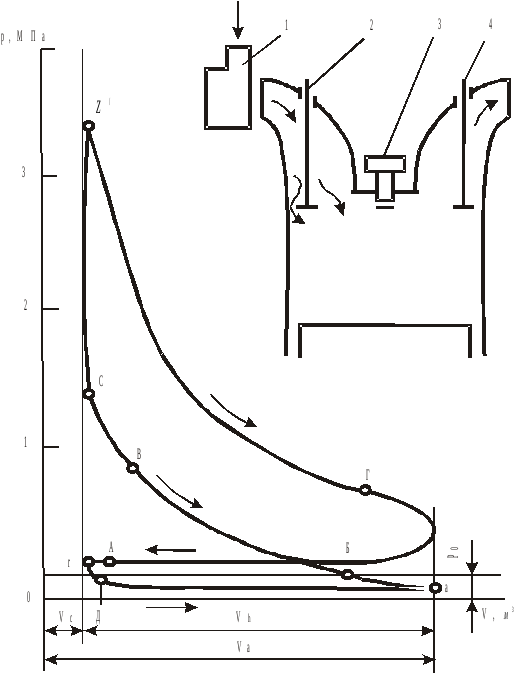

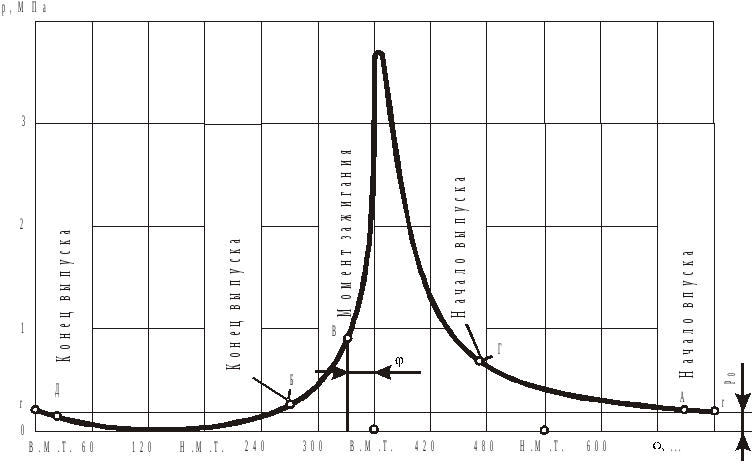

Действительные циклы ДВС. Индикаторные диаграммы.

Делегирование. Полномочия. Масштабы управления в предприятиях сервиса.

Документы, представляемые для получения лицензии на перевозку пассажиров и грузов, процедура выдачи лицензии.

Задачи, решаемые с использованием показателей механизации производственных процессов. Понятие уровня и степени механизации производственных процессов.

Закон распределения случайной величины, порядок его построения и применения для решения задач технической службы в практике работы УТТ.

Закономерности изменения технического состояния машин в зависимости от пробега, их применение для решения практических задач.

Инспекционный контроль за сертифицированными услугами.

Использование показателей надежности для оценки качества ТО и ремонта ТМО.

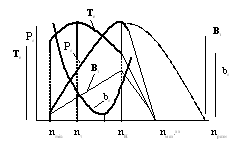

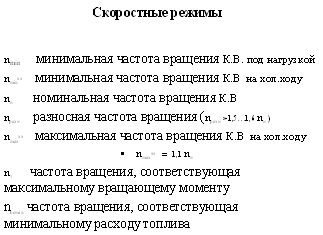

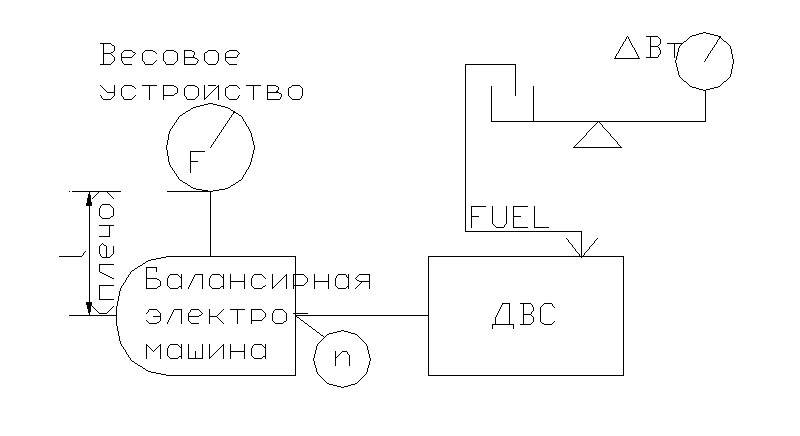

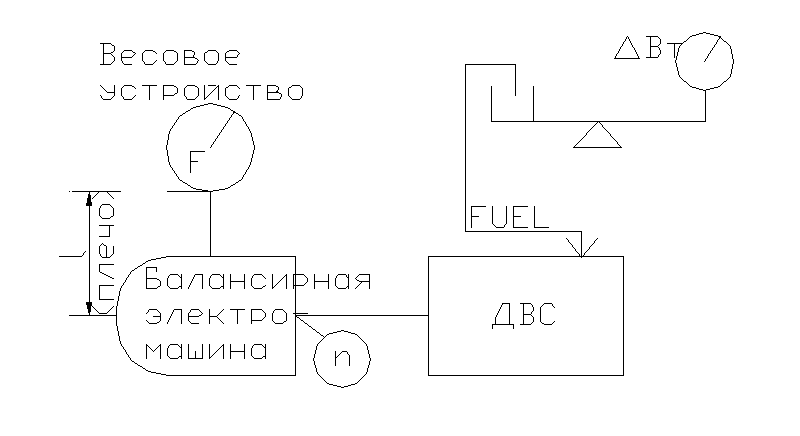

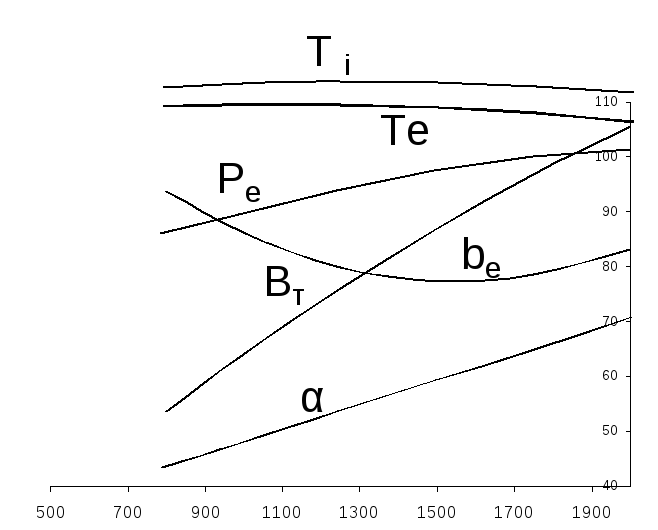

Испытание двигателей. Скоростная характеристика бензинового двигателя. Нагрузочная характеристика дизеля, анализ.

История создания автомобиля и трактора и развития отечественного автотракторостроения.

Источники и методы получения информации на предприятиях технологического и автомобильного транспорта.

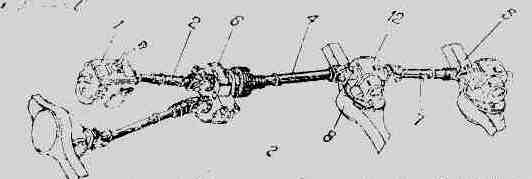

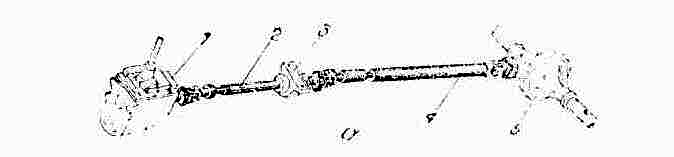

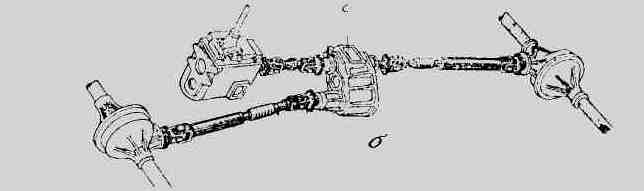

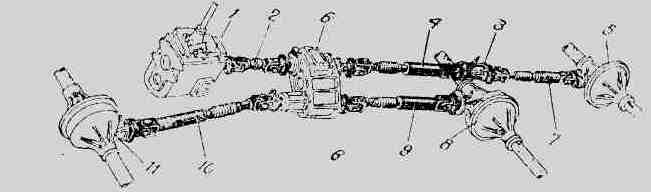

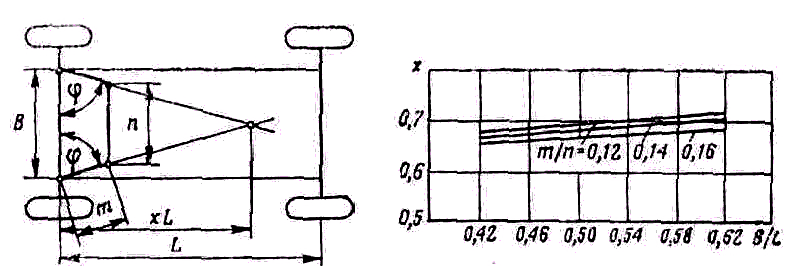

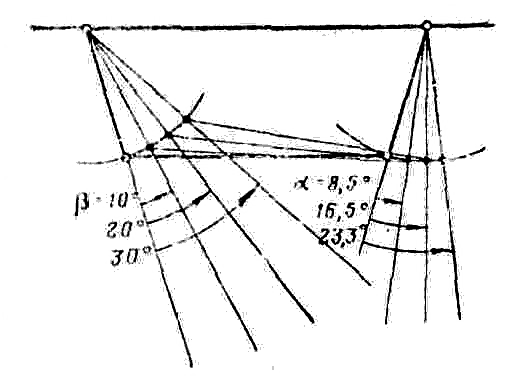

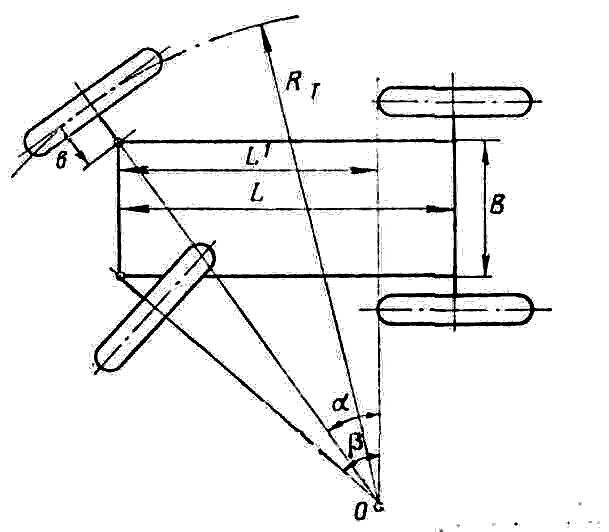

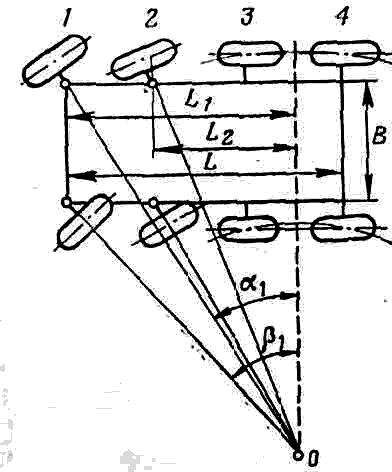

Карданная передача: основные схемы карданных передач, конструкция и расчет карданного вала.

Качество услуг сервиса. Восприятие качества услуг автосервиса российскими потребителями.

Кинематический расчет трансмиссии: определение передаточных чисел коробки передач, определение передаточного числа главной передачи.

Классификация видов трения и изнашивания.

Классификация моторных масел по вязкости и уровню эксплуатационных свойств по российским и международным стандартам.

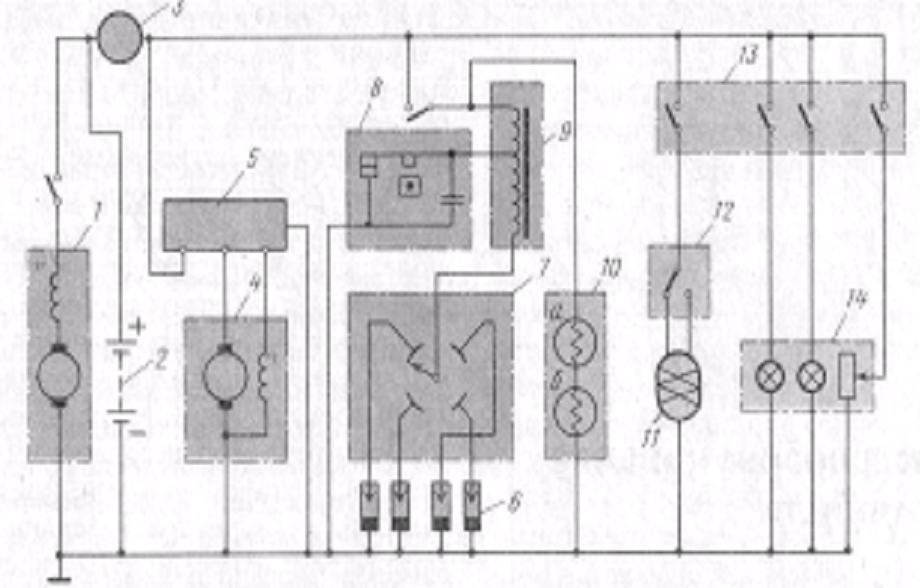

Классификация систем электрооборудования ТМО. Основные элементы системы электрооборудования. Источники питания и требования к ним.

Коммуникации в менеджменте. Характеристики информационных систем в сервисе.

Комплексные показатели эффективности технической эксплуатации ТМО.

Комплектование деталей транспортно-технологических машин.

Конкурентоспособность услуг и предприятий автосервиса.

Конструкция рам: расчет рамы на изгиб, расчет рамы на кручение.

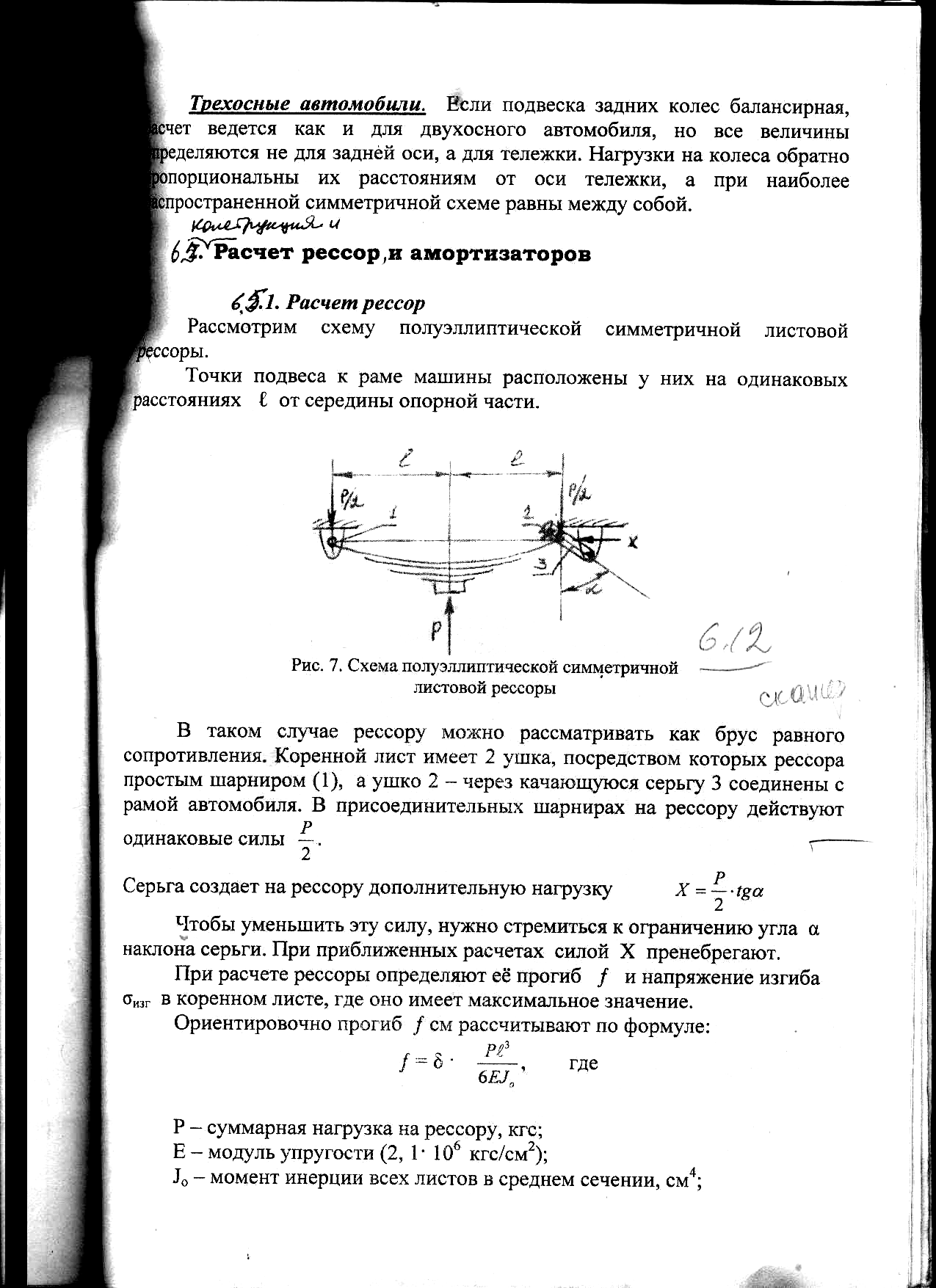

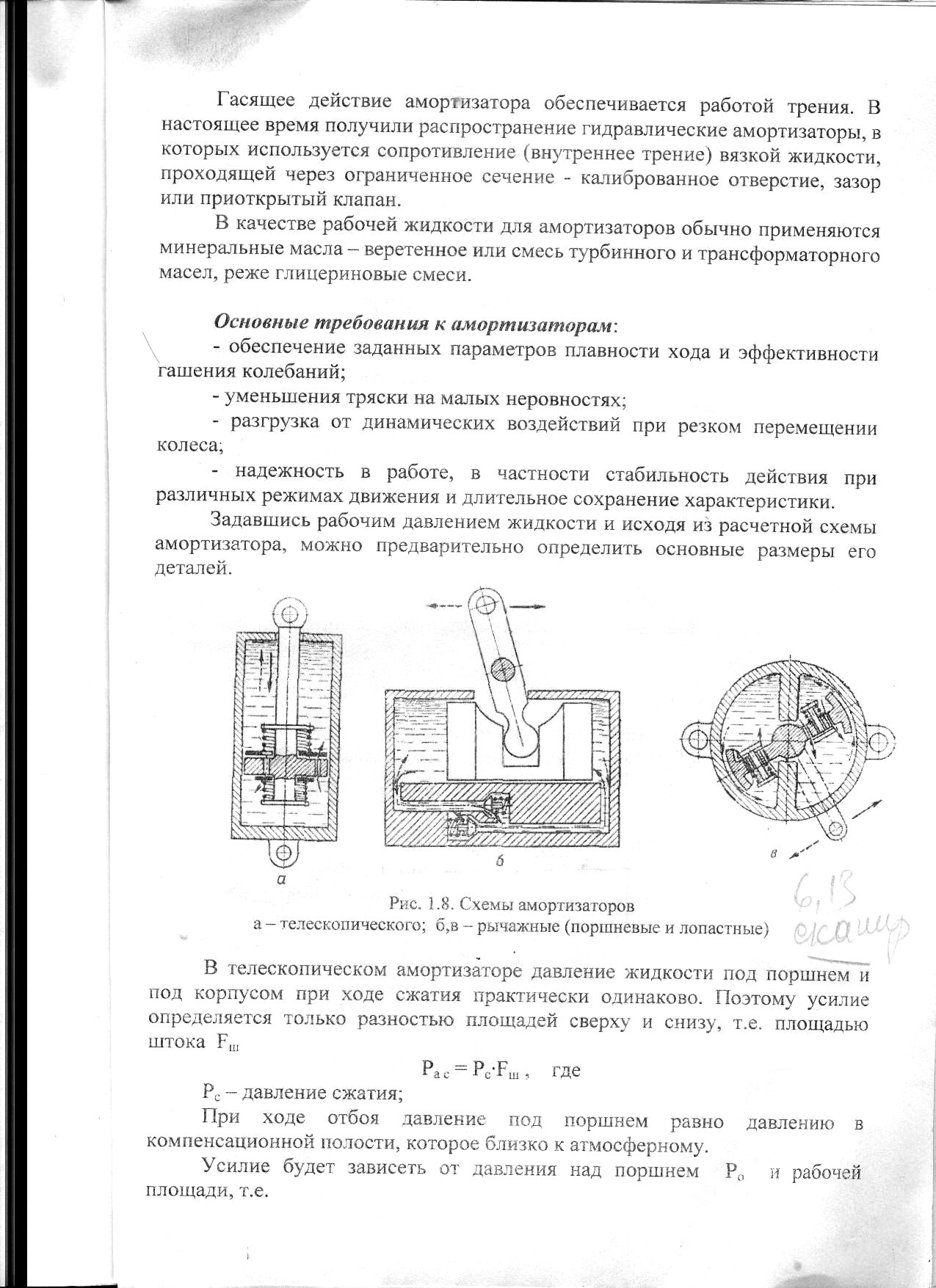

Конструкция рессор и амортизаторов: расчет рессор, расчет амортизаторов. Основные требования, предъявляемые к амортизаторам.

Критерий оптимальности уровня механизации. Показатели, влияющие на изменение прибыли при изменении уровня механизации.

Лизинг на автотранспортных предприятиях.

Методы оборудование и технология диагностирования цилиндро-поршневой группы двигателя.

Методы формирования системы ТО и ремонта ТМО.

Методы восстановления посадок деталей транспортно-технологических машин.

Методы определения оптимальной периодичности технического обслуживания транспортно-технологических машин.

Методы организации производства технического обслуживания и ремонта машин в комплексных предприятиях.

Методы принятия решений по управлению и совершенствованию производственно-экономических систем.

Методы, оборудование и технология диагностирования рабочей тормозной системы автомобилей.

Методы, оборудование и технология диагностирования светотехнических приборов автомобилей.

Надежность технических систем, основные свойства и показатели надежности.

Назначение и основные типы сцеплений. Схема фрикционного сцепления. Определение основных размеров деталей муфты сцепления.

Назначение, классификация коробок переключения передач. Определение основных параметров коробки переключения передач. Расчет зубчатых колес.

Назначение, устройство, технология выполнения работ с установкой АПРС – 40.

Назначение, устройство, технология выполнения работ с установкой АНЦ – 320.

Назначение, устройство, технология выполнения работ с установкой ППУА – 1600/100.

Назначение, устройство, технология выполнения работ с установкой АДПМ – 12/150.

Назначение, устройство, технология выполнения работ с установкой АЦН-8с-5337.

Назначение, устройство, технология выполнения работ с установкой УСП – 50.

Назначение, устройство, технология выполнения работ с установкой 1ЛС – 6.

Назначение, устройство, технология выполнения работ с установкой 1БМ – 700.

Назначение, функции, классификация пластичных смазок, их эксплуатационные свойства.

Налоги и их функции.

Обоснование необходимости восстановления деталей и сборочных единиц.

Общая структура информационной системы предприятий транспорта.

Определение годовых объемов работ по ТО и Р и их распределение по производственным зонам и участкам предприятий ТТМ и О.

Определение понятия «управление производством». Технология и основные этапы управления производственно – экономическими системами.

Определение цены на основе безубыточности для достижения целевой прибыли.

Определение числа ЕО и ТО на одну машину. Определение числа технических воздействий на группу машин за год.

Организация оплаты труда персонала сервисных предприятий.

Организация подготовки производства.

Организация производства текущего ремонта.

Организация производства технического обслуживания.

Организация функционирования производственно-экономических систем.

Основные части транспортно-технологических машин и их назначение.

Основные дефекты корпусных деталей, причины их появления и способы восстановления.

Основные понятия маркетинга. Закон возвышения потребностей. Определение емкости рынка.

Основные тенденции совершенствования современного двигателестроения.

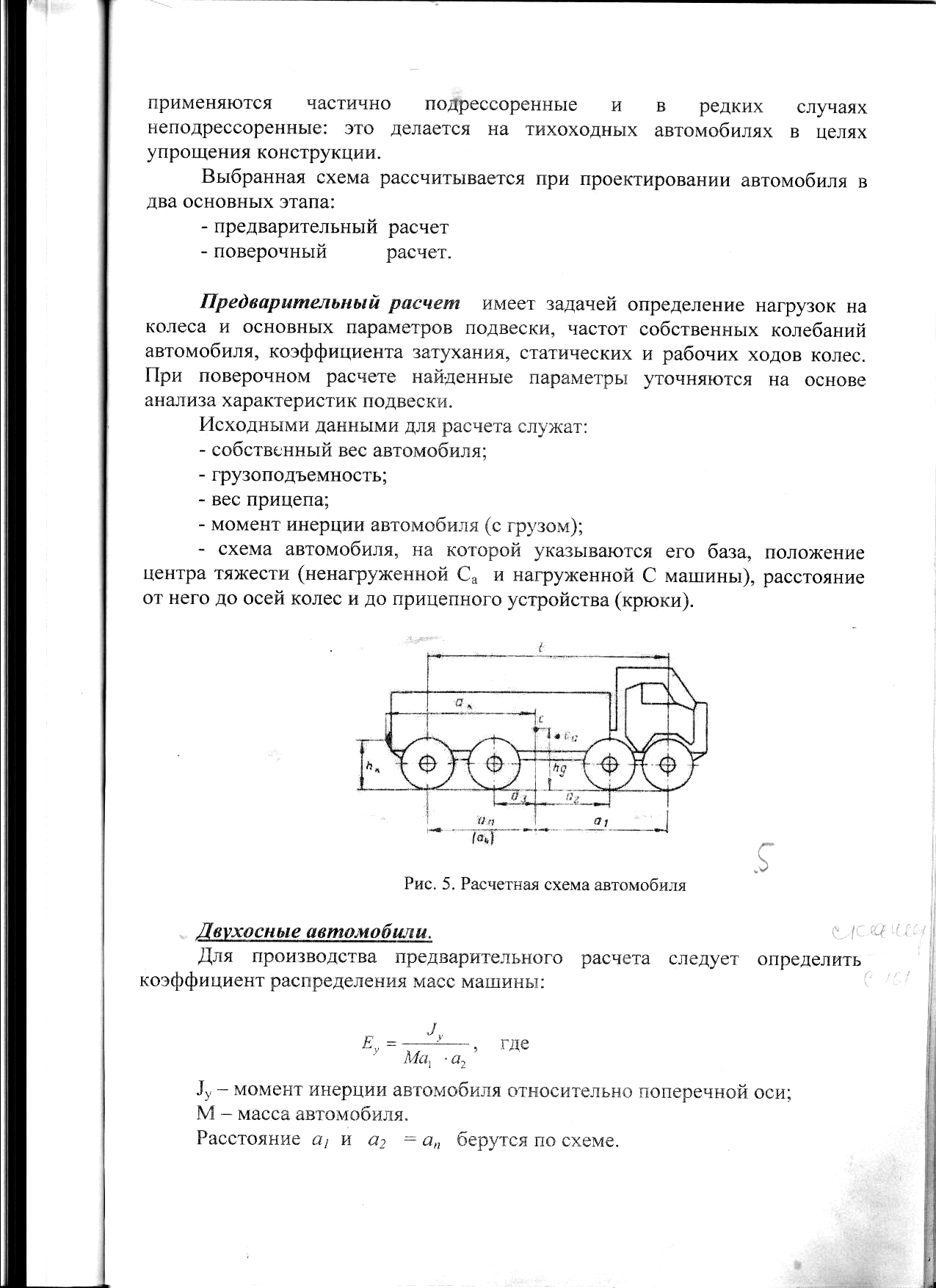

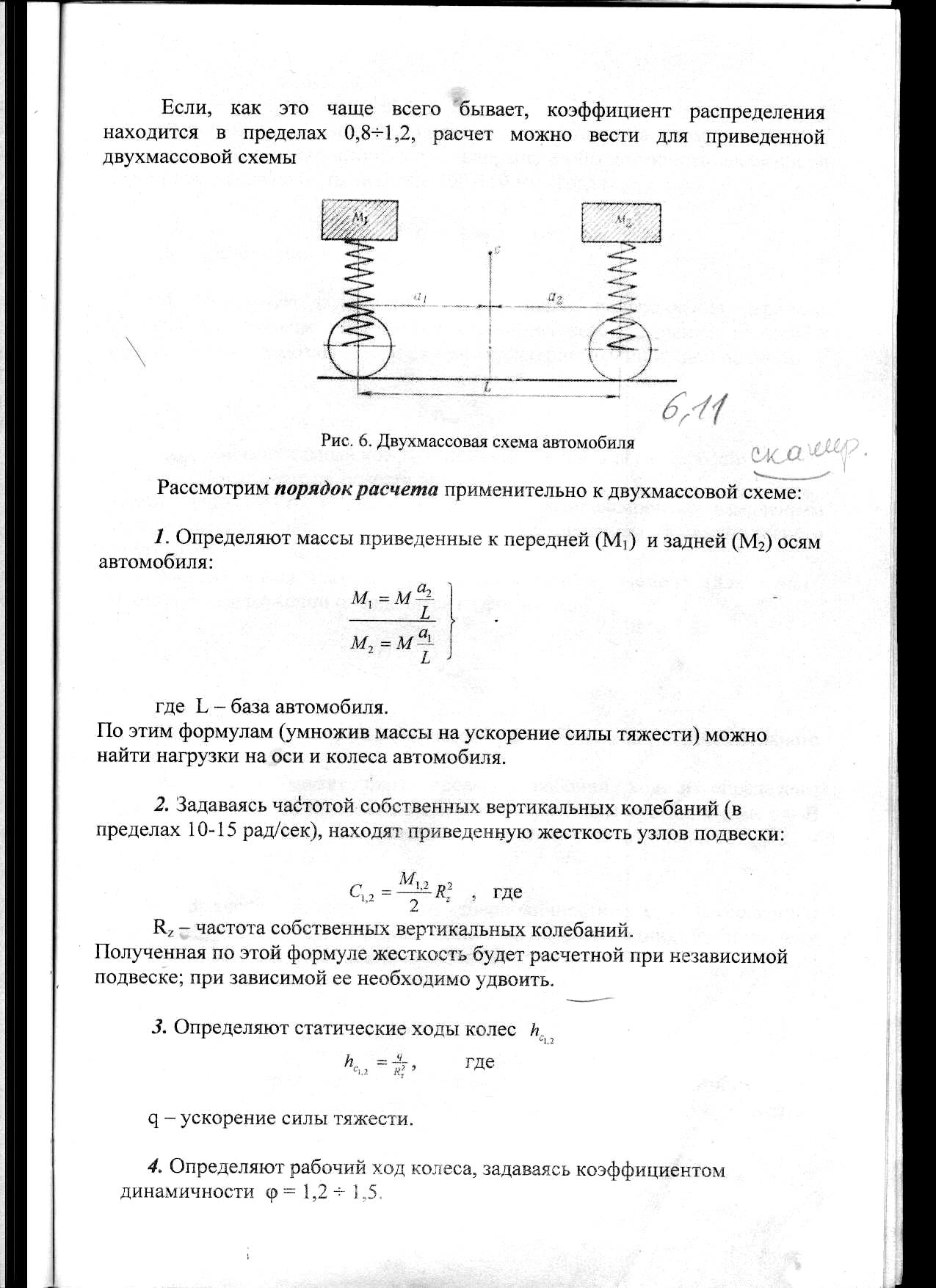

Основные требования, предъявляемые к подвескам, схемы подвесок, расчет подвесок.

Основные функции Минтранса России как участника сертификации.

Основные этапы разработки и внедрения АСУ предприятия.

Планирование в предприятиях сервиса.

Подъемно-транспортное оборудование. Классификация и характеристика.

Понятие динамического фактора и динамической характеристики специальной автомобильной техники.

Понятие звенности технологического оборудования. Классификация средств механизации и автоматизации в зависимости от звенности.

Понятие о технологическом процессе, технологии, операции, переходе.

Понятие управляемости колесной машины. Боковой увод и поворачиваемость машины.

Понятие устойчивости специальной автомобильной и тракторной техники.

Порядок приостановл

Порядок проведения сертификации услуг (работ) по ТО и Р АМТС. Схема №1. «Оценка мастерства исполнителя работ и услуг».

Порядок расчета годового объема работ и численности производственных рабочих.

Порядок расчета показателей механизации производственных процессов. Определение показателей механизации для отдельных операций, технологического процесса и в целом для предприятия.

Предпринимательство. Порядок регистрации предпринимательской деятельности.

Преимущества применения принципов централизации, специализации и кооперирования при производстве ТО и ремонта машин.

Принципы классификации технологического оборудования. Классификация технологического оборудования, используемого при ТО и ремонте САТТО. Понятие главного и основных параметров технологического оборудования.

Принципы корректирования нормативов ТО и ремонта.

Программно-целевые методы анализа производственно-экономических систем. Дерево целей и систем и их взаимодействие.

Производственная структура единой системы поддержания работоспособности машин в нефтегазовой компании, ее описание и характеристика элементов.

Производственные и складские помещения, зоны хранения, стоянки автомобилей. Требования к размещению.

Производственный процесс ТО и ремонта машин как объект управления в производственно-экономических системах. Структура, этапы производственного процесса и основные направления по его совершенствованию.

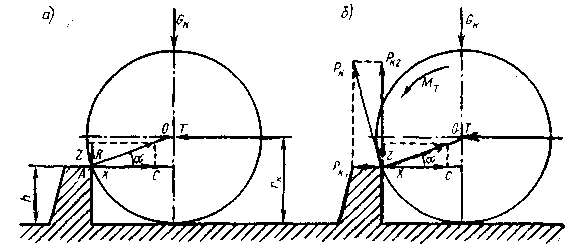

Проходимость ТМО. Геометрические параметры проходимости. Влияние конструктивных показателей машины на проходимость.

Распространение услуг. Стимулирование сбыта. Реклама.

Расчет количества постов ТО, диагностики.

Расчёт на прочность с учетом знакопеременной нагрузки. Оценка и выбор допускаемых напряжений.

Расчет площадей зон ТО, ТР. Расчет площадей производственных участков.

Расчет площадей производственных и складских помещений. Расчет площади зоны хранения, стоянки автомобилей.

Расчет постов ТР. Расчет постов ожидания.

Ремонт коленчатых валов двигателей ТТМ.

Роль технического контроля в централизованных специализированных предприятиях по ТО и ремонту техники, виды технического контроля и роль каждого из них.

Себестоимости и пути её снижения.

Сегментация рынка услуг. Позиционирование услуг и их возможные направления.

Силы, действующие на специальную автомобильную и тракторную технику.

Система и стратегии обеспечения работоспособности ТМО.

Система информационного обеспечения производства ТО и ремонта машин. Формы документов технического учета, их классификация, содержание и назначение.

Система управления. Определение, классификация, структура, элементы системы управления. Взаимодействие управляющей и управляемой части системы управления. Понятие обратной связи в управлении.

Система централизованного управления производством. Основные принципы функционирования системы ЦУП. Преимущества системы централизованного управления.

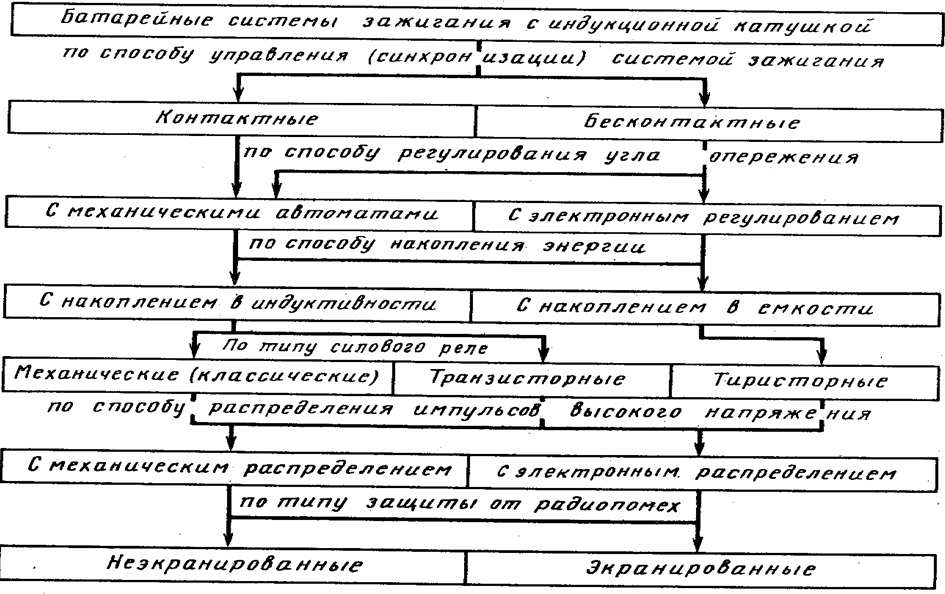

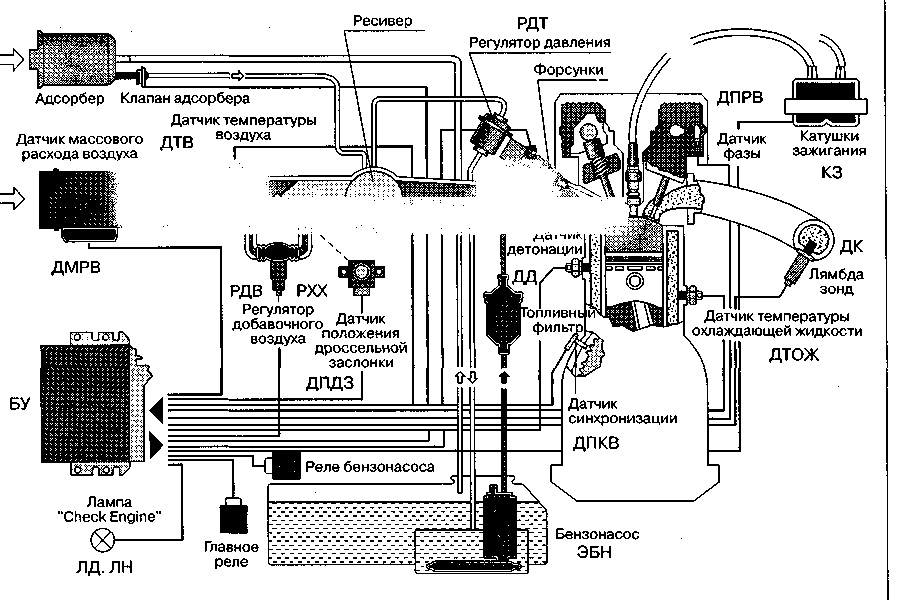

Системы зажигания ТМО. Принцип действия, преимущества и недостатки.

Системы управления базами данных, их преимущества и недостатки.

Скоростная характеристика дизеля, анализ и определение эксплуатационных свойств энергетической установки.

Современные системы топливоподачи дизелей. Конструктивный анализ.

Специальность 190603 «Сервис транспортных и технологических машин и оборудования в нефтегазодобыче», ее место в системе специальностей обеспечивающих нефтегазовый комплекс специалистами высшей квалификации.

Способы улучшения топливной экономичности бензинового двигателя.

Способы улучшения топливной экономичности дизеля.

Способы улучшения экологических показателей дизельных энергетических установок.

Статус малых предприятий. Формы государственной поддержки.

Структура и функции региональной системы управления производством ТО и ремонта ТМО.

Структура транспортного комплекса в нефтегазодобыче.

Существующие кинематические схемы трансмиссий ТМО. Основные схемы привода навесного оборудования.

Существующие схемы гидропривода ТМО. Типы гидрораспределителей. Принцип действия золотникового трехпозиционного распределителя.

Тактика обеспечения работоспособности транспортно-технологических машин.

Техническое состояние и работоспособность ТМО.

Технологии автоматической идентификации и область их применения.

Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении.

Технология выполнения основных контрольно-диагностических и регулировочных работ.

Технология и оборудование уборочно-моечных работ.

Требования, предъявляемые к бензинам и их эксплуатационные свойства.

Требования, предъявляемые к дизельным топливам и их эксплуатационные свойства.

Требования, предъявляемые к объемно-планировочным решениям производственных зданий.

Требования, предъявляемые к рулевому управлению. Кинематический и прочностной расчеты рулевых механизмов.

Управление персоналом предприятий сервиса. Кадровая политика.

Уравнение движения машины. Тяговая характеристика и силовой баланс машины.

Факторы, учитываемые при выборе технологического оборудования: Факторы предприятия; Факторы оборудования.

Формирование и распределение прибыли предприятия для целей налогообложения.

Формы организации технологических процессов технического обслуживания.

Франчайзинг.

Характеристики услуг, которые необходимо учитывать при разработке маркетинговой программы. Выбор целевых сегментов рынка.

Цены и ценовая политика. Особенности ценообразования в автосервисе.

Экологическая характеристика бензинового двигателя.

Экологическая характеристика дизеля, анализ.

Экономическая сущность оборотных средств, классификация оборотных средств и показатели, характеризующие эффективность их использования.

Экономическая сущность основных производственных фондов, классификация основных фондов сервисных предприятий и показатели, характеризующие эффективность их использования.

Эксплуатационные свойства и области применения трансмиссионных масел. Особенности выбора трансмиссионных масел для механических и автоматических коробок передач.

Электронная система управления дизелем. Принцип действия, анализ.

Электронные системы контроля и управления работой ТМО.

Электронные системы управления работой двигателя.

ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ

Специальность 230100. «Сервис транспортных и технологических машин и оборудования (нефтегазодобыча)», ее место в системе специальностей, обеспечивающих нефтегазовый комплекс специалистами высшей квалифи-кации.

Специальность 230100.04 «Сервис и техническая эксплуатация транспортных и технологических машин и оборудования (нефтегазодобыча)» утверждена Учебно-методическим объединением вузов Российской Федерации по автотракторному и дорожному образованию, протокол № 17 от 28 февраля 1995 г. Квалификация вы-пускника – инженер, нормативная длительность освоения программы при очной форме обучения – 5 лет.

Сервис и техническая эксплуатация транспортных и технологических машин и оборудования в нефтегазодобыче – совокупность средств, способов и методов че-ловеческой деятельности, направленных на эффективное использование и обеспе-чение работоспособности, экономичности, безопасности и экологичности транс-портных и технологических машин и оборудования путем предоставления юри-дическим и физическим лицам, владельцам обслуживаемых изделий комплексных услуг по сервису и технической эксплуатации с соблюдением законодательных и нормативных актов к качеству оказываемых услуг и реализованной продукции.

Объектами профессиональной деятельности инженера по специальности 230100.04 «Сервис и техническая эксплуатация транспортных и технологических машин и оборудования (нефтегазодобыча)» являются – управления технологиче-ского транспорта и спецтехники нефтегазодобывающих предприятий, предпри-ятия сервиса и фирменного обслуживания, станции технического обслуживания, лизинговые, дилерские, дистрибьютерные предприятия, ремонтные мастерские, салоны, предприятия товаропроводящей сети сервиса, аудиторские, сертификаци-онные и лицензионные службы, проектно-технологические и научные организа-ции, независимо от форм собственности и ведомственной принадлежности, вклю-чая созданные на территории России предприятия с иностранными инвестициями. Магазины по продаже машин, агрегатов, запасных частей; пункты, станции по за-правке и продаже эксплуатационных материалов; выставочные комплексы, кон-структорские и научные центры, рекламные, издательские, PR-службы в сфере автобизнеса; организации, осуществляющие контроль за техническим состоянием и безопасностью движения автотранспортных средств; службы по освоению вто-ричных ресурсов.

Инженер по специальности 230100.04 «Сервис и техническая эксплуатация транспортных и технологических машин и оборудования (нефтегазодобыча) явля-ется специалистом широкого профиля, предназначенным для самостоятельной инженерной, исследовательской, управленческой и организационной деятельно-сти в сфере сервиса и технической эксплуатации транспортных и технологиче-ских машин и оборудования, используемых в отраслях топливно-энергетического комплекса и в соответствии с фундаментальной и специальной подготовкой мо-жет выполнять следующие основные виды профессиональной деятельности: сер-вис транспортно-технологической и автомобильной техники; эксплуатационно-технологическая; проектно-конструкторская; производственно-управленческая; организационно-экономическая; научно-исследовательская; учебно-производственная.

Виды проф деятельности: Эксплуатационно-технологическая и сервисная дея-тельность, организационно-управленческая деятельность, научно-исследовательская деятельность.

История создания автомобиля и трактора и развития отечественного автотракторостроения.

Поиском путей создания работоспособных машин в XIX веке занимался целый ряд русских техников, разрабатывавших различные направления в этой области. Так, например, несмотря на уже довольно развитый в России железнодорожный транспорт, во второй половине XIX в. внимание многих изобретателей привлека-ли паровые самоходы, которые могли бы двигаться без рельсов – поезда с паро-выми двигателями для обычных дорог.

К этому периоду относятся предложения инженера Маевского об использовании «Способа передвижения поездов и повозок с помощью локомотива, по обыкно-венным дорогам». Его изобретение представляло собой автопоезд на гусеничном ходу. Следует упомянуть о том, что первый гусеничный движитель (без механи-ческого привода) был предложен в 1837 г. штабс-капитаном Д.Загряжским. Его гусеничный движитель строился на двух колесах, основном и дополнительном – шестиугольном, расположенном перед основным. Колеса обводились железной цепью, длина звена которой была равна длине стороны шестиугольника; натяже-ние цепи обеспечивалось специальным распором. Изобретатель указывал, что цепь может заменить железную дорогу, обеспечивая колесу всегда гладкую и ровную поверхность.

Таким образом, в середине XIX века был изобретен, а на рубеже веков стал все чаще использоваться новый движитель – гусеница. В 1879 г. русский изобрета-тель Федор Абрамович Блинов получил патент на созданный им «гусеничный ход» – гусеничный трактор или «паровоз для грунтовых дорог», как называл его сам изобретатель.

Изобретение двигателя внутреннего сгорания, работающего на бензине, привело к тому, что во многих странах Европы создаются самодвижущиеся экипажи с таким мотором, причем каждая из этих стран называет своего претендента. У австрий-цев это 3. Маркус, который в 1875 г. в Вене построил автомобиль с мотором в 1,5 л.с., однако не довел его до удовлетворительного состояния. Французы называют имя Де Бутевилля, англичане – Батлера, немцы сразу двух конструкторов: Г. Даймлера, построившего в 1885 г. мотоцикл с бензиновым двигателем и К. Бенца, сконструировавшего в 1886 г. трехколесный автомобиль с бензиновым двигате-лем, который по схеме очень напоминал самокатку И.Кулибина, созданную почти на 100 лет раньше. Оба конструктора имели на свое изобретение патенты.

А кто же был первым в России?

В 1882 –1884 гг. русские инженеры Путилов и Хлобов построили «моторную про-летку», но дело ограничилось только пробными поездками, и они не смогли официально зарегистрировать свое изобретение. К сожалению, не сохранились и документы с описанием их пролетки.

Пионером создания автомобилей в нашей стране был уже упоминавшийся Е. Яковлев. Вместе с владельцем каретной мастерской в Петербурге П. Фрезе в 1893 г. после посещения Всемирной выставки в Чикаго они задаются целью построить автомобиль. Постройка первого русского автомобиля была закончена в 1896 г., и в этом же году он демонстрировался на Всероссийской промышленной выставке в Нижнем Новгороде. Двухместный экипаж весил 300 кг, имел одноцилиндровый мотор мощностью 1,5 л.с., мог развивать скорость до 20 верст в час, запаса бензи-на хватало примерно на расстояние 200 верст. Стоимость экипажа составляла 1500 рублей серебром. (Для сравнения можно сказать, что лошадь по тем време-нам стоила 50 руб).

Цена машин Яковлева и Фрезе была в половину дешевле, чем тех автомобилей, которые производила в России фирма Бенца. Посетители характеризовали маши-ну Яковлева как автомобиль «вполне русского производства». Но побывавший на выставке Николай II не обратил внимания на первый отечественный автомобиль, и изобретатели не получили необходимой поддержки.

Структура транспортного комплекса в нефтегазодобыче.

Под транспортным комплексом нефтегазового объединения понимается вся совокупность транспортных средств, технологического транспорта и спецтехники с инфраструктурой, обеспечивающей их хранение, обеспечение всем необходимым и поддержание работоспособного состояния, объединенных в единую систему с общими целями и задачами и имеющих конечной целью полное удовлетворение потребностей нефтегазодобывающих предприятий объединения в услугах данной системы.

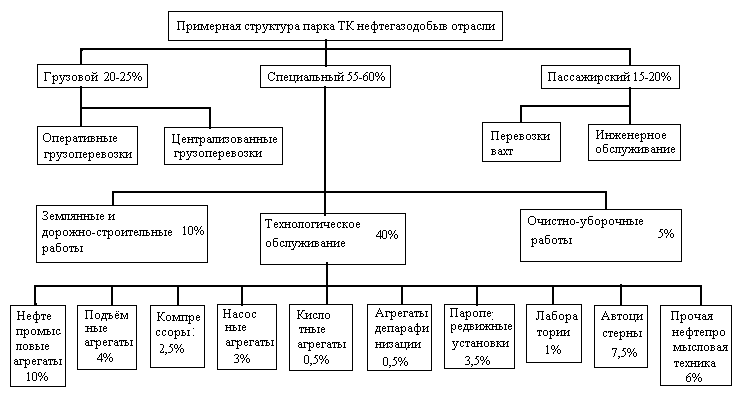

Многие годы к решению транспортных проблем в нефтегазодобыче традиционно подходили с позиций опыта, накопленного на транспорте общего пользования. Весь транспорт и спецтехника объединений, как правило, располагаются в крупных комплексных управлениях технологического транспорта и спецтехники (УТТ и СТ), организационное построение которых весьма близко к авто-транспортным предприятиям общего пользования. А между тем структура парка машин транспортного комплекса в нефтегазовых объединениях коренным образом отличается от структуры парка транспорта общего пользования (рис.1.1).

Парк машин транспортного комплекса нефтегазовых объединений на 60 % состоит из технологического транспорта и спецтехники, имеющих в своем составе десятки марок, моделей и модификаций. Организация их работы коренным образом отличается от организации работы перевозок на транспорте общего пользования. Большая разномарочность парка затрудняет организацию производства технического обслуживания и ремонта машин в комплексных предприятиях. Несколько лучше обстоит дело с грузовым транспортом, на долю которого приходится 20-25 %, и пассажирским, на долю которого приходится 15-20 %.

Однако организация работы грузового и пассажирского транспорта в нефтегазодобыче также существенно отличается от организации перевозок грузов и пассажиров на транспорте общего пользования.

Рис. 1.1. Структура парка транспортного комплекса в нефтегазодобыче

Ниже приведен перечень услуг всех видов, осуществляемый управлениями технологического транспорта в настоящее время.

Технологическое обслуживание выполняют спецтехникой на колесном и гусеничном ходу, навесное оборудование которой участвует непосредственно в технологических процессах заказчиков. Этот вид услуг осуществляют следующей техникой: установки для исследования скважин; установки для текущего ремонта и капитального ремонта скважин; установки для наземного ремонта оборудования, водонефтепроводов, монтажа и наладки средств телемеханики и автоматики, смазки станков-качалок; пескосмесительные агрегаты; промывочные, цементосмесительные и цементировочные агрегаты; лаборатории различного назначения; паропередвижные и передвижные компрессорные установки; самоходные установки электроподогрева скважин; агрегаты для депарафинизации скважин горячей нефтью; телескопические вышки.

Земляные и дорожно-строительные работы выполняют дорожно-строительной техникой на колесном и гусеничном ходу при строительстве скважин, обустройстве нефтяных и газовых месторождений. Этот вид услуг осуществляют следующей техникой: бульдозеры, экскаваторы всех типов, скреперы, грейдеры, катки, корчеватели, бурильно-крановые машины, баровые установки, асфальто-укладчики.

Очистно-уборочные работы выполняют очистно-уборочной техникой. Этот вид услуг осуществляют следующей техникой: контейнерные и бункерные мусорово-зы, ассинизационные машины, снегоуборочные машины, снегопогрузчики, песко-разбрасыватели, поливомоечные машины, подметально-уборочные машины, тротуарно-уборочные машины.

Централизованные грузоперевозки выполняют автомобильным грузовым транспортом, работающим по сдельным тарифам. Этот вид услуг осуществляют грузовые автомобили (бортовые, самосвалы, цементовозы, автоцистерны), а также автомобили для перевозки длинномеров (седельные тягачи, трубо-, штанго-, плетевозы).

5. Оперативные грузоперевозки выполняют грузовыми автомобилями, водители которых находятся на повременной оплате труда. Этот вид услуг осуществляют грузовые автомобили (бортовые, автоцистерны), а также автомобили для перевозки длинномеров (седельные тягачи, плетевозы).

6. Тракторные грузоперевозки выполняют тракторами тягачами, (колесными и гусеничными), трелевочными тракторами, трейлерами, большими артиллерийскими тягачами (БАТ), тяжелыми гусеничными тягачами (ГТТ).

Монтажные и погрузочно-разгрузочные работы выполняют крановой техникой на колесном и гусеничном ходу. Этот вид услуг осуществляют следующей техникой: автомобильными кранами, тракторными кранами, трубоукладчиками, погрузчи-ками.

Вахтовые перевозки (массовые пассажироперевозки) выполняют автобусами и грузовыми автомобилями, переоборудованными для перевозки людей.

Инженерное обслуживание (оперативные пассажироперевозки) выполняют с целью доставки руководящих специалистов и служащих (РСС) на производственные объекты для осуществления контроля за ходом технологического процесса и соблюдения правил техники безопасности, а также для оказания помощи на постах проведения работ и т. д.

Этот вид услуг осуществляют легковыми автомобилями, а в труднодоступных местах — транспортной техникой, выделяемой в распоряжение инженерно-технических работников.

Такая структура парка машин транспортного комплекса в нефтегазодобыче предъявляет повышенные требования к надежности и эффективности функционирования транспортного комплекса и обеспечения техникой, транспортными услугами нефтегазовых предприятий и обусловливает существенное различие в организации работы техники и обеспечения ее техниче-ского состояния.

Примерная количественная характеристика структуры транспортного комплекса показывает, что основную долю в структуре транспортного комплекса составляет специальный (50-60%) и технологический (40%) транспорт.

Анализ структуры транспортного комплекса показывает, что в нефтегазодобыче используется практически весь имеющийся в настоящее время наземный транспорт от легкового до самого мощного автомобиля, все виды колёсных и гусеничных тракторов, артиллерийские тягачи, болотоходная, снегоходная техни-ка, дорожно-строительные машины, землеройная техника, снегоочистительные машины и т.д. Это говорит о весьма широком профиле специальности СТЭ с точки зрения изучаемого спектра машин и позволяет надеяться на большую востребованность выпускников специальности СТЭ во многих отраслях на-родного хозяйства.

«Основы конструкции ТМО»

Основные части ТМО и их назначение.

Общее устройство автомобиля. Основными частями автомобиля являются: двигатель, шасси и кузов. Двигатель предназначен для преобразования тепловой энергии, получаемой при сгорании топлива, в механическую работу. Шасси представляет собой комплекс агрегатов и механизмов, предназначенных для передачи крутящего момента от двигателя к ведущим колесам, передвижения автомобиля и управления им. Шасси состоит из трансмиссии, ходовой части и механизмов управления. Трансмиссия (силовая передача) это совокупность агрегатов и механизмов авто передающих крут момент ведущих колёс, изменяющих крут момент и угловую скорость по величине и направлению. Трансмиссия предназначена для изменения, распределения и передачи крутящего момента от вала двигателя к ведущим колесам машины. Она состоит из механизма сцепления, коробки передач, карданной передачи, главной передачи, дифференциала и полуосей (4х4 входят также раздатка и шрус). В ходовую часть входят рама (несущая система) (лесничная, лонжерон-ная, хребтовая), на которой крепятся все узлы и агрегаты автомобиля, подвеска (передняя и задняя) (направляющий, упругий, гасящий эл-т, также применяют стабилизатор поперечной устойчивости предохр от крена при повороте), передний и задний мосты и колеса автомобиля (также рессоры, амортизаторы). У безрамных автомобилей агрегаты крепятся непосредственно к основанию кузова. Механизмы управления автомобиля состоят из двух самостоятельных систем: рулевого управления (рул привод (сошка), рул тяга, трапеция (попер тяга), шрус) и тормозной системы (раб система, запасная (аварийная) – за счёт разделения на несколько контуров; стояночная – на зад бара-баны и центр трансмиссионный тормоз; вспомогательная – снижение скорости на затяжном спуске, применяется моторный тормоз – замедлитель – заслонка на выхлоп коллекторе двигателя). Кузов авто-мобиля служит для размещения водителя, пассажиров или груза. В зависимости от назначения автомобилей кузов имеет различное устройство. Общее устройство трактора. Трактор состоит из следующих основных механизмов и агрегатов: двигателя, трансмиссии, ходовой части, механизмов управления, рабочего и вспомогательного оборудования. Назначение и расположение основных частей колесного трактора принципиально не отличается от аналогичных частей автомобиля и допол-нительных пояснений не требуют. Рассмот-рим особенности устройства гусеничного трактора. Назначение двигателя у гусенично-го трактора аналогично назначению его у ав-томобиля и колесного трактора. В трансмис-сию трактора входят: сцепление, промежу-точные соединения, коробка передач, главная (центральная) и конечные (бортовые) переда-чи. Ходовая часть гусеничного трактора со-стоит из остова, гусеничного движителя (гу-сениц с ведущими и направляющими колеса-ми), подвески, опорных и направляющих кат-ков. Управление движением гусеничного трактора производится механизмом поворота, основной частью которого являются муфты поворота (бортовые фрикционы). Рабочее и вспомогательное оборудование трактора предназначено для использования мощности тракторного двигателя для привода рабочих органов прицепных и навесных машин и дру-гого оборудования. К нему относятся навес-ные и прицепные устройства и крюки, валы отбора мощности, приводной шкив, привод-ные лебедки.

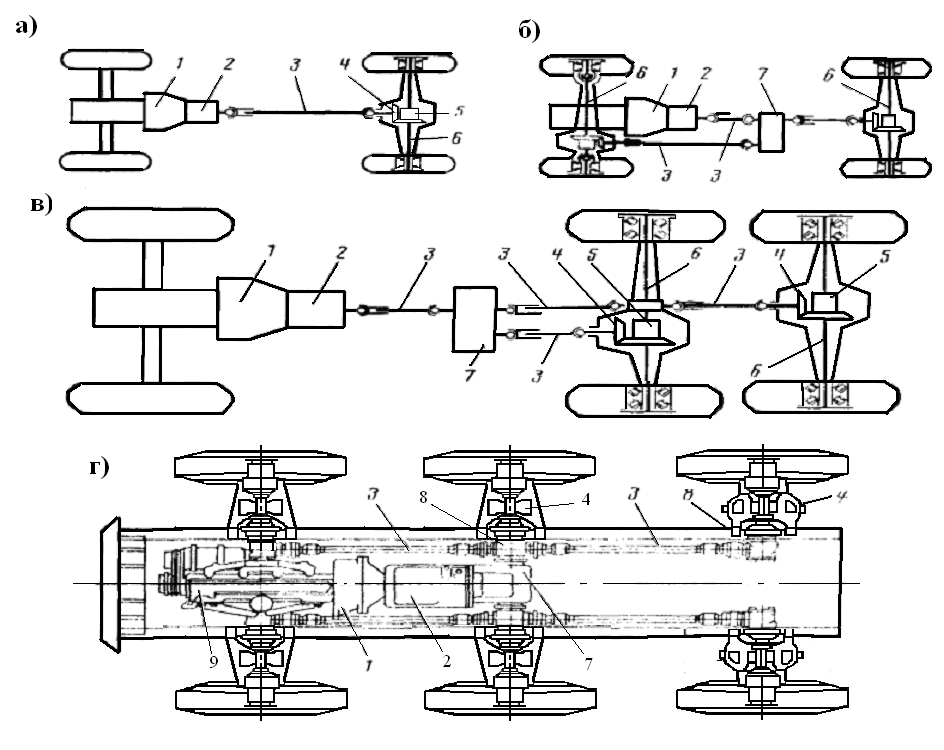

Существующие кинематические схемы трансмиссий ТМО. Основные схемы привода навесного оборудования.

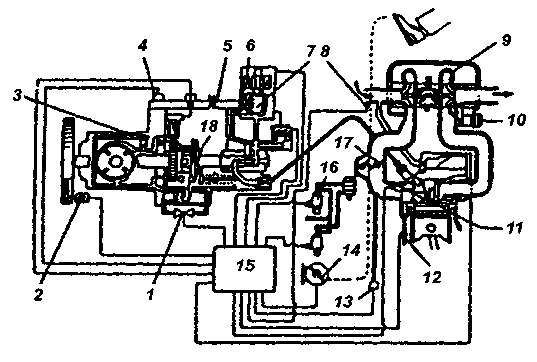

Трансмиссия автомобиля — это ряд взаимодействующих между собой агрегатов и механизмов, передающих крутящий момент от двигателя к ведущим колесам. При передаче крутящего момента он изменяется, как по величине, так и по направлению, одновременно распределяясь между ведущими колесами автомобиля. По характеру связи между двигателем и ведущими колесами, а также по способу преобразования крутящего момента трансмиссии делятся на механические, комбинированные (гидромеханические), электрические и гидрообъемные. Наибольшее распространение получили механические трансмиссии, выполненные по различным схемам в зависимости от общей компоновки агрегатов автомобиля, включая расположение двигателя и ведущих колес. Механическая трансмиссия применяемая на большинстве грузовых и легковых автомобилей, состоит из сцепления, коробки передач, карданной и главной передач, дифференциала и двух полуосей. Трансмиссии автомобилей с двумя и более ведущими мостами оборудуют раздаточной коробкой и дополнительными карданными валами, а каждая пара ведущих колес имеет свою главную передачу, полуоси и дифференциал. Вышеописанные схемы трансмиссий часто называют мостовыми, так как крутящий момент подводится к каждому ведущему мосту, а затем распределяется между правым и левым ведущими колесами данного моста. В отдельных конструкциях полноприводных автомобилей с колесной формулой 6Х6: 8х8 или 10Х 10 применяют механическую бортовую трансмиссию. В такой трансмиссии крутящий момент от двигателя через сцепление и коробку передач передается к раздаточной коробке, в которой крутящий момент делится поровну между правым и левым бортами (колесами каждой стороны). От раздаточной коробки крутящий момент подводится к бортовым редукторам, а от последних — к колесам. При этом у каждого колеса устанавливается своя главная передача. Бортовая трансмиссия по устройству значительно сложнее, поэтому ее применение ограничено. Комбинированную (гидромеханическую) трансмиссию применяют на ряде моделей автомобилей (БелАЗ-540) и автобусов (ЛиАЗ-677М и др.). В комбинированную трансмиссию входит гидротрансформатор и механическая коробка передач. Гидротрансформатор устанавливают вместо сцепления. Крутящий момент от гидротрансформатора передается к механической коробке передач с автоматическим или полуавтоматическим управлением. Такую трансмиссию часто называют гидромеханической передачей. Электрическую трансмиссию применяют на карьерных автомобилях-самосвалах (БелАЗ-549, -75191, -75211) грузоподъемностью 75— 170 т. Электрическая трансмиссия состоит из генератора постоянного тока, приводимого в действие V-образными дизелями с турбонаддувом мощностью 770—1690 кВт и тяговых электродвигателей ведущих колес. Электрическая трансмиссия обеспечивает преобразование механической энергии дизеля в электрическую, которая от генератора передается тяговым электродвигателям, расположенным совместно с редукторами в ведущих колесах автомобиля. Электродвигатели в сборе с ведущими колесами обычно называют электромотор колесами. Электротрансмиссия упрощает конструкцию привода к ведущим колесам, однако ее применение ограничено из-за большой металлоемкости и несколько меньшего кпд по сравнению с механическими и гидромеханическими трансмиссиями автомобилей особо большой грузоподъемности. Гидрообъёмная трансмиссия обеспечивает преобразование механической энергии в напор циркулирующей жидкости. В такой трансмиссии гидронасос, приводимый в действие от двигателя внутреннего сгорания, соединен трубопроводами с гидродвигателями. Напор жидкости, создаваемый гидронасосом, преобразуется в крутящий момент на валах гидродвигателей, соединенных с ведущими колесами автомобиля. Недостатками гидрообъемной трансмиссии по сравнению с механической являются большие габаритные размеры и масса, меньший кпд, высокая стоимость. Поэтому такая трансмиссия ненаходит широкого применения.Привод навесного оборудования осуществляется через коробку отбора мощности базовой трансмиссии, либо от автономного двигателя, смонтированного на раме и имеющего свою трансмиссию (СИН-31, ЦА-320).

Рис.2. Схема механич трансмиссий авто.

Среди схем привода навесного оборудования рассматриваются три основных варианта:

Привод навесного оборудования от двигателя базового шасси.

Данная схема предусматривает привод навесного оборудования через коробку (КОМ) или вал (ВОМ) отбора мощности, приводимые во вращение непосредственно от двигателя машины (ВОМ), а также от основной коробки передач или раздаточной коробки (КОМ и ВОМ).

2. Привод навесного оборудования от дополнительного источника энергии.

В этом случае навесное оборудование приводится в действие самостоятельным источником энергии, которым может быть дополнительный двигатель внутреннего сгорания (ДВС), либо электродвигатель, подключаемый к внешней сети, или другая транспортно-технологическая машина.

3. Комбинированный привод навесного оборудования подразумевается когда ряд функций, выполняемых навесным оборудованием, обеспечивается энергией от дополнительного источника, а оставшаяся часть питается энергией от двигателя базового шасси.

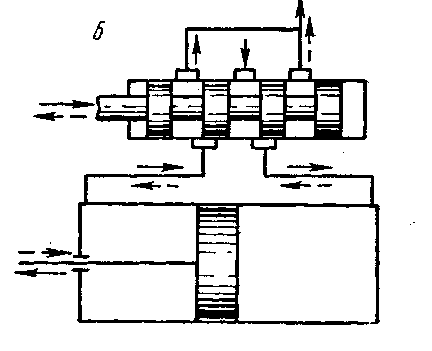

Существующие схемы гидропривода ТМО. Типы гидрораспределителей. Принцип действия золотникового трехпозиционного распределителя.

Гидропривод представляет собой своего рода «гидравлическую вставку» между приводным двигателем (ДВС или электродвигателем) и нагрузкой М (машиной или механизмом) и выполняет те же функции, что и механическая передача (редуктор, ременная передача, кривошипно-шатунный механизм и т. д.).

Основное назначение гидропривода (рис.2.2), как и механической передачи,—преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок).

Принципиальная схема системы гидропривода. Объемный гидропривод представляет собой совокупность устройств, состоящую из функциональных гидравлических элементов, соединенных между собой по определенной гидравлической схеме. Приведена принципиальная гидравлическая схема простейшего гидропривода.

Рабочая жидкость поступает в насос 1 из емкости 5 по всасывающей гидролинии 8 через фильтр 6. В насосе механическая энергия приводящего двигателя преобразуется в гидравлическую и передается потоку жидкости. Поток жидкости под рабочим давлением поступает в гидродвигатель 2 по напорной гидролинии 7 через гидрораспределитель 3. Из гидродвигателя жидкость вытесняется по сливной гидролинии в емкость 5. В напорной гидролинии установлен предохранительный клапан 4, который ограничивает рабочее давление в случае перегрузки пидродвигателя. Гидрораспределитель 3 служит для направления потока жидкости в ту или другую полость гидродвигателя и тем самым осуществляет его реверсирование. Фильтр 6 служит для защиты гидросистемы от попадания в нее загрязнений. В гидроприводе имеется набор гидравлических элементов, выполняющих определенные функции обеспечения заданных его характеристик. К таким гидроэлементам относятся гидропередачи, гидроаппараты, кондиционеры рабочей жидкости, гидроемкости и гидролинии.

Гидропередача является основой гидропривода. Она передает движение от приводящего двигателя к машине или механизму. Гидропередача обычно состоит из двух гидромашин: насоса и гидродвигателя, соединенных между собой гидролиниями. Сложные гидросистемы могут иметь несколько гидропередач. Гидроаппараты служат для обеспечения заданных режимов работы гидросистемы: рабочего давления, расхода жидкости, направления потока и т.д. К ним относятся клапаны, регуляторы расхода, гидрораспределители и другие устройства. Как правило, гидроаппараты являются составными элементами гидроавтоматики.

Кондиционеры рабочей жидкости предназначены для поддержания физических свойств рабочей жидкости в определенном диапазоне. К ним относятся гидроочистители, теплообменники, воздухоспускные и другие устройства. Гидроемкости (гидробаки, гидроаккумуляторы) предназначены для содержания в них необходимого объема рабочей жидкости для обеспечения заданных режимов работы гидропривода. Гидролинии являются обязательным элементом любой гидросистемы. Это устройства, предназначенные для движения рабочей жидкости. Они могут состоять из труб, рукавов высокого давления, соединительной гидравлической арматуры и других элементов различают всасывающие, напорные, сливные, гидролинии управления и дренажа.

3. Напорные клапаны, конструкция, принцип работы. Некоторые из гидравлических аппаратов управления давлением имеют многофункциональное назначение. К таковым относятся, например, напорный золотник Он состоит из помещенных в корпусе / запирающего элемента 2 золотникового типа и уравновешивающей его рабочей пружины 3, натяжение которой регулируется винтом.

При управлении запирающим элементом от основного потока, подаваемого в полость А и под нижний торец золотника 2 (полость Б), и сбрасывании жидкости из полости В на слив, этот аппарат работает как предохранительный клапан. Если жидкость из полости В отводится под заданным давлением, полость Г разъединена с полостью В, а из канала Г на слив сбрасываются утечки, он работает как редукционный клапан с дросселированием потока в зазоре между средним пояском золотника и корпусом. При отводе жидкости из полости В под давлением, он выполняет функцию клапана разности давлений. При подаче управляющего потока от постороннего источника под нижний торец золотника 2 и перекрытии перемычки между полостями А и Б, он становится аппаратом с дистанционным управлением. Изменение функций осуществляется за счет установки пробок в резьбовые отверстия полостей А, Б, В и Г или соответствующей замены их штуцерами для подвода или отвода жидкости. Напорные золотники используют, например, для отпускания тормозов лебедки после достижения определенного момента на валу гидромотора. Этим исключается просадка его скорости под действием внешней нагрузки. Напорные золотники выпускаются на рабочие давления 2,5;5,0 и 10 МПа и предельные расходы от 18 до 140 л/мин.

Конструктивные особенности: Для управления навесным верхним прицепным оборудованием сатто предусматривается раздельная агрегатная система в которую входят: насосы, распределители, гидроцилиндры, бак и маслопроводы и отличаются друг от друга компоновочной схемой, универсальным гидрооборудованием – что влияет на мощность и кпд привода машины. Также в конструкции предусматриваются охладители жидкости. Используются центробежные очистители жидкости 8000об/мин. Р=0,3-0,6 Мпа.

Гидрораспределители, конструкция, принцип работы.

По конструкции запорного органа все распределители можно разделить на крановые, золотниковые и клапанные. В зависимости от числа фиксированных положений запорного органа различают двухпозиционные, трехпозиционные и т. д. распределители. В зависимости от числа внешних линий, подводимых к распределителю, последний может быть трехлинейным (трехходовым), четырех линейным (четырехходовым) и т. д. Запорный орган распределителя может приводиться в движение различными источниками энергии. В зависимости от этого различают распределители с ручным, электрическим, гидравлическим и пневматическим управлением.

Золотниковые распределители:

Эти распределители получили наибольшее распространение. Объясняется это простотой их изготовления, компактностью и высокой надежностью в работе. Они могут работать при весьма высоких давлениях (до 20 Мн/м2) и значительно больших расходах, чем крановые распределители. Основными элементами этих распределителей являются золотник с поясками и цилиндр (гильза) с окнами. Трехходовой золотник применяется, главным образом, в схемах с гидроцилиндрами одностороннего действия.

Четырехходовые золотники предназначены для управления гидроцилиндрами двустороннего действия или реверсивными гидромоторами.

Недостатком золотниковых распределителей является наличие утечек между золотником и цилиндром, а также возможность возникновения больших усилий страгивания золотника. С целью недопущения заедания золотников помимо очистки масла применяют специальные способы обработки золотников при изготовлении (холодом, искусственное старение и пр.). С этой же целью иногда в следящих системах гидроавтоматики выполняют пояски золотников с нулевым или даже отрицательным перекрытием окон. Разумеется, что в последнем случае утечки через золотник возрастают. В настоящее время выпускаются трехпозиционные четырехходовые золотники с ручным управлением типа Г74-1 и БГ74-1, золотники Г74-2 и Г74-3 с механическим управлением, золотники 1РГЗ с гидравлическим и 1РГМЗ и 2РГМЗ с электрогидравлическим управлением.

«Теория рабочих процессов ТМО»

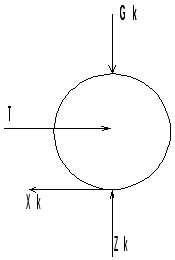

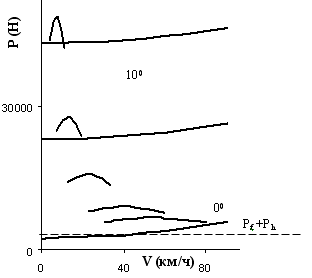

Силы, действующие на машину. Понятие силового баланса машины.

Силы

можно разделить на движущие - направление

кот совпадает с вектором скорости центра

масс авто сюда относят полную тяговую

силу приложенным к тяговым колёсам; и

сил сопротивления – направление которых

противоположно вектору скорости движения

1. сила сопротивления качения – сумма

направленных против движ авто продольных

реакций дороги к ним относятся силовые

составляющие сопротивл качения колёс;

![]()

2. сила сопротивления подъема PП=Gasinα; 3. сила сопротивления воздуха РВ=GWF*gв; 4. сила аэродинамического сопротивления – зависит от формы авто). На авто также действует сила тяжести, она сосредоточена в центре тяжести авто (зависит от конструкции); реакция сил дороги RZ=GH; тяговая сила PT=GHi*φ (GHi – сила тяжести на ведущ мосты; φ – коэф сцепл или трения шины о дорогу); аэродинамические силы – действует на фронтальную поверхн авто при движ, эти силы создают опрокидыв момент Mw=Pwhe; силы дорожного сопротивления – пропорцион силы тяжести приходящиеся на дорогу умноженную на коэффициент сопротивления качения колеса, зависит от типа и состояния дороги, скорости (угловой) колеса Pf=fvGH.

Уравнение движения машины связывает силу тяги Рк с силами сопротивления его движению и позволяет определить характер движения машины в нужный момент времени.

Схема сил действующих на продольном уклоне. Схема сил действующих на колесо при повороте.

Рк - Рf - Рh - Рw - РJ = 0; Рк = Рf ± Рh ± Рw ± РJ = 0. Уравнение движения машины на подъеме (спуске). Рк-тяговая сила; Рf-сила сопротивления качению; Рh-сила сопротивления подъёму; Рw-сила сопротивления воздушной среды; РJ-сила сопротивления разгону. Тяговая сила Рк на ведущих колесах а/м ограничивается силой сцепления шин с поверхностью дороги. Качение ведущих колес без буксования возможно при условии: Рк ≤ Рφ; Рφ = Gсцепл*φ; где: Рφ - сила сцепления колес с опорной поверхностью; Gсцепл - сцепной вес машины, приходящийся на ведущие колеса (для неполноприводных автомобилей и колесных тракторов Gсцепл определяется с учетом распределения тормозной реакции от веса машины по осям), φ – коэффициент сцепления ведущих колес с опорной поверхностью. Сила сцепления Рφ противодействует скольжению колес относительно дороги и зависит от силы трения, возникает в момент контакта колес с дорогой, от типа и состояния дороги , рисунка и степени износа протектора, давление воздуха в шине и т.д.

φ =Хк / Zк (для сухих покрытий 0,8). Для гусеничных тракторов, полноприводных автомобилей и колесных тракторов сцепной вес равен эксплуатационному весу Gсцепл=i=1 n zi где колличество ведущих колес, i=1 n = Gi * cos α; где α- угол уклона, Gi – вес приходящийся на ведущее колесо. Силовой баланс машины. Рк - Рf - Рh - Рw - РJ ; Рψ = Рf + Рh ; Pf = Ga*f; где f коэффициент сопротивления качению; Ph = Ga*iпод; Рw = Kw*Fa*Va 2; Pj = 0; Pj = Ga*a*ja/g:

График

суммарного значения сил сопротивления

определяет силу тяги необходимую для

движения авто с постоянной скоростью.

Если кривая тяговой силы Рк проходит

выше кривой сил суммарного сопртивления

дороги, то мы получаем не реализованный

запас силы тяги который может быть

использован для разгона машины или

преодоления повышенного сопртивления

дороги. Если кривая Рк проходит ниже

кривой сил суммарного сопротивления

дороги, то развиваемой авто силы тяги

не достаточно, и она движется замедлено.

Пользуясь графиком тягового баланса

можно определить Vмакс движения машины,

которая равна абсциссе точки пересечения

кривых Рк и сил суммарного сопротивления.

График

суммарного значения сил сопротивления

определяет силу тяги необходимую для

движения авто с постоянной скоростью.

Если кривая тяговой силы Рк проходит

выше кривой сил суммарного сопртивления

дороги, то мы получаем не реализованный

запас силы тяги который может быть

использован для разгона машины или

преодоления повышенного сопртивления

дороги. Если кривая Рк проходит ниже

кривой сил суммарного сопротивления

дороги, то развиваемой авто силы тяги

не достаточно, и она движется замедлено.

Пользуясь графиком тягового баланса

можно определить Vмакс движения машины,

которая равна абсциссе точки пересечения

кривых Рк и сил суммарного сопротивления.

Vmax – максимальная скорость при данных условиях

Используя

при анализе динамических средств

свойства а/м сопоставление тяговой

мощности Мк с помощью затрачиваемой на

все виды дорожных сопротивлений движению

можно записать уравнение баланса

мощностей.

Используя

при анализе динамических средств

свойства а/м сопоставление тяговой

мощности Мк с помощью затрачиваемой на

все виды дорожных сопротивлений движению

можно записать уравнение баланса

мощностей.

Nк = Ne · ήтр = Nf + Nh + Nw + Nj

Уравнение баланса мощностей показывает распределение мощности развиваемой двигателем и подведенной к ведущим колесам.

Вычисления Nf = Pf · Va = f · Ga · cos α · Va

Nf = Ph · Va = Ga · sin α · Va

Nf = Pw · Va =k · Fa · Va3

Nf = Pj · Va = Ga · j · δ · Va /g

Степень использования мощности двигателя обозначается U называется отношением мощности необходимой для движения машины к мощности V двигатель может развить при полностью открытой дроссельной заслонки или полной подачи в цилиндр двигателя.

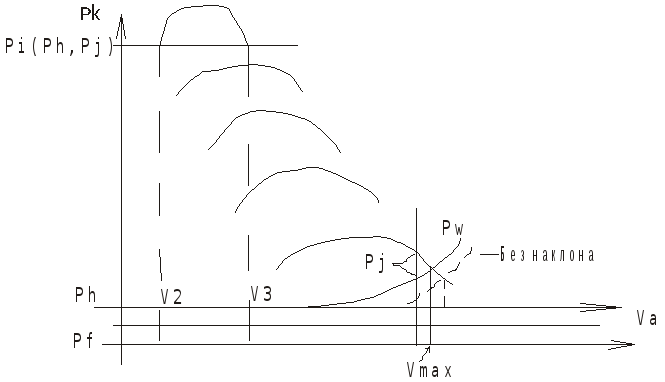

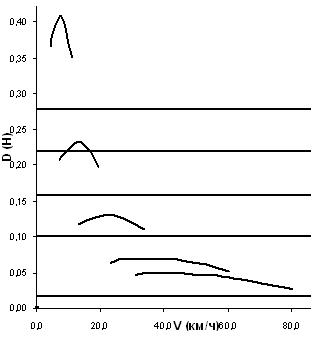

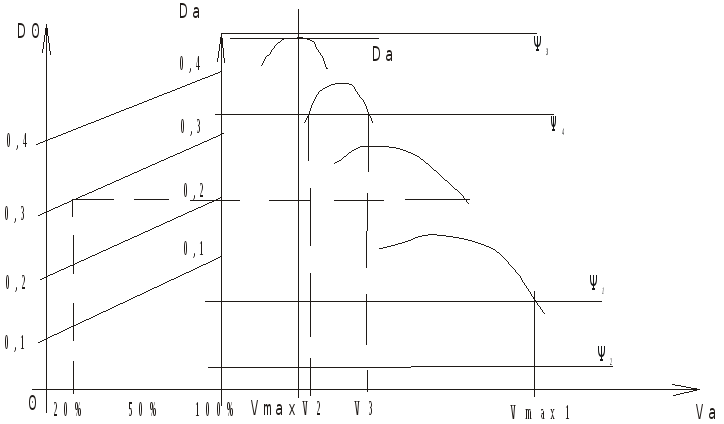

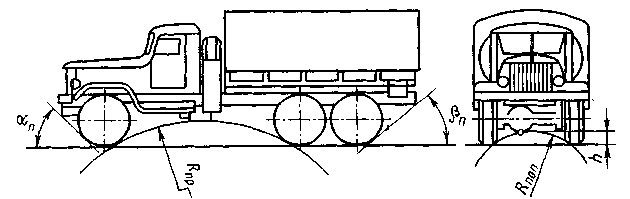

Динамический фактор и динамическая характеристика спецтехники.

Рк = Рf ± Рh ± Рw± Рj; Рψ = Рf + Рh ;Рк = Рψ ± Рw± Рj; Рк - Рw = Рψ ± Рj= Ga* + Ga*a*ja/g; делим на Ga; Рк - Рw/Ga=* + a*ja/g; Рк - Рw/Ga – представляет собой отношение избыточной силы тяги к полной силе тяги тяжести авто и называется динамическим фактором Да. По другому можно сказать что динамич фактор это св-во авто быстро ускоряться Да= + a*ja/g; j=0, Да=. Для оценки динамич св-в авто – способности авто преодолевать разные дорожные сопротивления и ускоряться введён показатель – динамический фактор. Зная динамический фактор можно об авто судить по преодолеваемого дорожного сопротивления авто на разных передачах и по скоростям движения по разным дорожным условиям. Pсв=PT-PW. Динамич фактор дополненный номограммой загрузки авто представляет собой динамический паспорт D0=Pсв/G0. При небольших скоростях в приделах 4-5 м/с значением силы сопротивления воздуха можно пренебречь (Рw=0) и тогда Да=Рк - Рw/Ga; Да=Рк/Ga; Да= (Ga* - Рw)/Ga; Ga* - сила тяги которая может быть реализована в конкретных условиях движения с учетом коэффициента сцепления колес с дорогой. Если сила тяги превышает значение Ga*, то наступает буксование ведущих колес. При буксовании ведущих колес скорость авто не велика и Рw можно приравнять к 0. Да =Ga*/Ga чтобы машина двигалась. В общем случае условием движения машины будет Да . Динамической характеристикой называется графическая зависимость динамического фактора от скорости движения авто на различных передачах. С помощью динамической характеристики можно определить макс скорость движения авто в заданных условиях, а также решить обратную задачу. Определить суммарное сопротивление дороги преодолеваемое авто во время движения с заданной скоростью. При оценке движения возможно несколько случаев: 1) линия ψ1 пресекается с кривой динамического фактора в одной точке, тогда V1 – макс скор для данных условий.

Характер движения машины:

П ри

ψ1=

0,28 на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на остальных

передачах замедление, максимальная

скорость =11 км/ч. При ψ2=0,22

на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на участке

от V3=9км/ч

до V4=17км/ч

—разгон на второй передаче, равномерное

движение возможно со скоростью V3=9км/ч

и V4=17км/ч,

при движении со скоростью меньше V3=9км/ч

и больше V4=17км/ч

—замедление, на остальных передачах

замедление, максимальная скорость=17

км/ч. При ψ3=

0,16 на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на участке

от V5=7км/ч

до V6=20км/ч

—разгон на второй передаче, на остальных

передачах замедление, максимальная

скорость =20 км/ч. При ψ4=

0,1 на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на участке

от V5=7км/ч

до V6=20км/ч

—разгон на второй передаче, на участке

от V7=13км/ч

до V8=34км/ч

—разгон на третьей передаче, максимальная

скорость =34 км/ч, на остальных передачах

замедление. При ψУСК=0,017

на участке от V1=4

км/ч до V2=11

км/ч —разгон на первой передаче, на

участке от V5=7км/ч

до V6=20

км/ч —разгон на второй передаче, на

участке от V7=13

км/ч до V8=34

км/ч —разгон на третьей передаче, на

участке от V9=23км/ч

до V10=60

км/ч —разгон на четвертой передаче, на

участке от V11=30км/ч

до V12=80

км/ч —разгон на пятой передаче,

максимальная скорость =80 км/ч. Критическая

скорость по условию тяги равна 38 км/ч.

Скорость авто соответствующая

максимальному значению дин факт на

прямой передаче называется критической

по условию

ри

ψ1=

0,28 на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на остальных

передачах замедление, максимальная

скорость =11 км/ч. При ψ2=0,22

на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на участке

от V3=9км/ч

до V4=17км/ч

—разгон на второй передаче, равномерное

движение возможно со скоростью V3=9км/ч

и V4=17км/ч,

при движении со скоростью меньше V3=9км/ч

и больше V4=17км/ч

—замедление, на остальных передачах

замедление, максимальная скорость=17

км/ч. При ψ3=

0,16 на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на участке

от V5=7км/ч

до V6=20км/ч

—разгон на второй передаче, на остальных

передачах замедление, максимальная

скорость =20 км/ч. При ψ4=

0,1 на участке от V1=4км/ч

до V2=11км/ч

—разгон на первой передаче, на участке

от V5=7км/ч

до V6=20км/ч

—разгон на второй передаче, на участке

от V7=13км/ч

до V8=34км/ч

—разгон на третьей передаче, максимальная

скорость =34 км/ч, на остальных передачах

замедление. При ψУСК=0,017

на участке от V1=4

км/ч до V2=11

км/ч —разгон на первой передаче, на

участке от V5=7км/ч

до V6=20

км/ч —разгон на второй передаче, на

участке от V7=13

км/ч до V8=34

км/ч —разгон на третьей передаче, на

участке от V9=23км/ч

до V10=60

км/ч —разгон на четвертой передаче, на

участке от V11=30км/ч

до V12=80

км/ч —разгон на пятой передаче,

максимальная скорость =80 км/ч. Критическая

скорость по условию тяги равна 38 км/ч.

Скорость авто соответствующая

максимальному значению дин факт на

прямой передаче называется критической

по условию

тяги.

С помощью динам. характер. можно опред.

мах скорость движения а/м в заданных

условиях, а также дать хар-ки движ-я

машины при различных суммарных

сопротивлениях дороги, при этом возможно

несколько случаев:

тяги.

С помощью динам. характер. можно опред.

мах скорость движения а/м в заданных

условиях, а также дать хар-ки движ-я

машины при различных суммарных

сопротивлениях дороги, при этом возможно

несколько случаев:

-линия ψ1 пересекается с кривой динам-го фактора, тогда мах скорость дв-я для данных условий будет V1, т.к. при этом соблюд-ся условие Da = ψ

-линия ψ2 проходит ниже кривой дин-го фактора, в этом случае Da >ψ и равномерное движ-е а/м невозможно, т.к происходит разгон.

-линия ψ3 проходит выше кривой дин-го фактора, при этом Da < ψ и а/м может дв-ся только замедленно за счет кинет-ой энергии а/м, а так же маховика и др. вращ-ся частей.

-линия ψ4 перес-т кривую дин-го фактора в 2-х точках, в этом случае а/м может двиг-ся равномерно при скор-х V2 и V3. В интервале скор-й V2 и V3, когда Da >ψ а/м может разгон-ся при движ-и со скор-ю меньше V2 или больше V3, машина будет двиг-ся только с замедлением (на одной данной передаче)

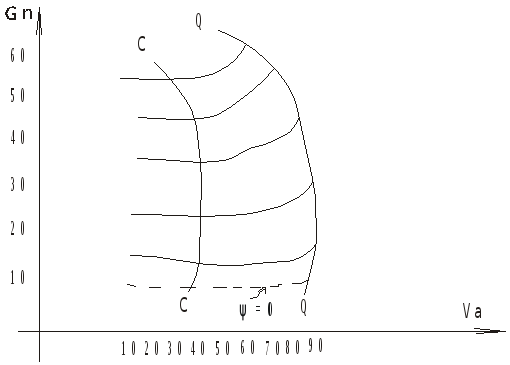

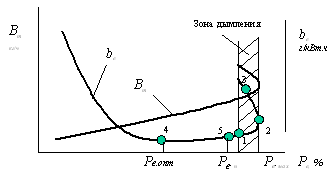

Влияние эксплуатационных факторов на топливную экономичность.

Влияние эксплуатационных факторов на топливную экономичность. Ne=(N+N+Nj)*тр; GП=bе*(N+Nh+N+Nj)/(10Va*тр)=bе*(P*Va+Ph*Va+P*Va+Pj*Va)/(10Va*тр)=bе*(Ga*f+ Ga*iпод+К*Fa*Va2 +(Ga*a*ja)/g)/(10тр). Эта формула устанавливает зависимость расхода топлива от нагрузочных, дорожных и скоростных условий, оптикаемости а/м и экономичности двигателя. На удельный расход топлива влияют также частота вращения коленчатого вала двигателя и степень использования двигателя по мощности. Удельный расход топлива be повышается как при минимальных, так и при максимальных частотах вращения вала двигателя. Величина удельного расхода топлива зависит также от режима работы двигателя и изменяется в довольно широких пределах. Неправильная регулировка приборов системы питания и зажигания, а также распределительного механизма двигателя ведет к повышенному расходу топлива. Большое влияние на топливную экономичность оказывает тепловой режим двигателя. При чрезмерном охлаждении двигателя резко возрастают тепловые потери двигателя и, следовательно, уменьшается индикаторный КПД двигателя. Неправильная регулировка шестерен главной передачи, радиально-упорных подшипников и тормозов, малое давление воздуха в шинах или неправильно отрегулированное схождение управляемых колес вызывают дополнительное сопротивление движению и как следствие повышенный расход топлива. При работе автомобиля в составе автопоезда расход топлива на единицу пробега увеличивается, однако это увеличение не пропорционально возрастанию сил сопротивления движению, так как при буксировке прицепов или полуприцепов степень использования мощности двигателя выше, чем при движении одиночного автомобиля, что уменьшает удельный эффективный расход топлива. На дорогах с твердым покрытием, не имеющих крутых и затяжных подъемов, при использовании прицепов экономия топлива может составлять 15—20%.

Экономические качества а/м характеризуются радом удельных показателей, в частности расходом топлива при движении в заданных условиях, Для оценки экономичности двигателя в качестве измерителя принят удельный расход топлива г/(кВт · ч)

Измерителем топливной экономичности принято считать количество топлива расходуемого на 100 км пути в л или кг. Для специальной техники 1 моточас работы.

Экономическая характеристика а/м, выраженная пробеговым расходом топлива функции скорости движения дает наглядное представление о топливной экономичности а/м при разл. условиях установившегося движения. Она представляет собой ряд кривых каждая из которых относится к определенным дорожным условиям, характеризуемым величиной коэффициента сопротивления дороги.

Максимальная скорость движения по мере ухудшения дорожных условий и повышения коэффициента ψа уменьшается. Она ограничивается, Q - Q которым является геометрическое место точек в котором а/м расходует max возможное количество топлива при соответствующей частоте вращения коленчатого вала. С - C соответствует минимальному расходу топлива.

Она указывает наиболее экономичные скорости движения в различных дорожных условиях при работе на данной передаче.

Расход топлива на 100 км пробега может быть определен из следующего выражения.

![]()

![]()

![]()

GT – часовой расход топлива, в кг;

Эффективная мощность двигателя расходуется на преодоление мощностей дорожных сопротивлений.

Nk = = Nψ + Nw + Nj = Ne · ηТР

![]()

![]()

формула характеризующая факторы влияющие на расход топлива.

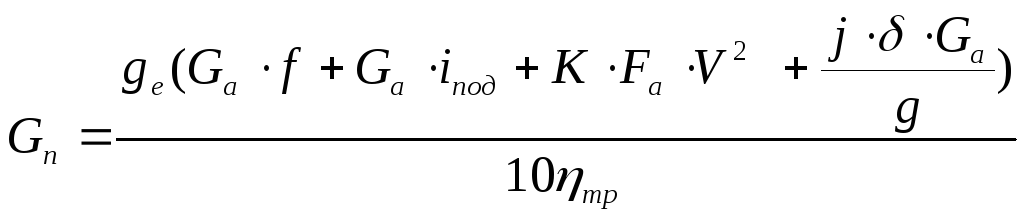

Понятие устойчивости специальной автомобильной и тракторной техники.

Поперечная устойчивость машины. Под устойчивостью колесной или гусеничной машины понимается ее способность двигаться в разнообразных условиях без опрокидывания и без бокового скольжения колес всех осей автомобиля или одной из них. В зависимости от направления опрокидывания и скольжения различают продольную и поперечную устойчивость. Более вероятно и более опасно потеря поперечной устойчивости, α выражается в заносе или боковом опрокидывании машины. Поперечная устойчивость машины – способность сохранять заданное движение без опрокидывания, сползания, заноса при движении на повороте, а так же при боковом перемещении и сползании на уклоне.

М ашина

совершающая поворот вокруг оси ОО

подвергается воздействию центробежной

силы, α может вызвать опрокидывание или

занос. Центробежная сила определяется:

Рц=ma*va2/R=Ga*

va2/(R*g),

где ma

– масса авто, кг; R

– радиус поворота, м. Условием опрокидывания

автомобиля относительно точки А будет

след. выражение: Рφ≥ Рц.

Начало опрокидывания возникает тогда,

когда опрокидывающий момент будет равен

моменту, удерживающему, т.е. Рц*hц=

Ga*В/2,

где hц

–

высота до центра тяжести машины, м; В –

величина колеи машины, м. Рц

= Ga*В/2

hц,

Ga*

va2/(R*g)=

Ga*В/2

hц,

следовательно максимальная (критическая)

скорость движения авто на повороте, при

α начнется опрокидывание, определяется:

υакр=(gRB/(2hц))1/2.

Начало бокового скольжения может

возникнуть тогда, когда сцепная сила

станет меньше или равной силе центробежной,

т.е. Рц≥

Рφ= Ga*φ.

Определим максимальную (критическую)

скорость движения авто, при α начнется

боковое скольжение Ga*φ=

Ga*

va2/(R*g),

следовательно υакр=(gR

φ)1/2.

Поперечная устойчивость колесной или

гусеничной машины характеризуется

величинами предельных углов-косогоров,

при α машины могут передвигаться, не

опрокидываясь. Движение гусеничной

машины на дороге с поперечным уклоном

α рассмотрим на рисунке.

ашина

совершающая поворот вокруг оси ОО

подвергается воздействию центробежной

силы, α может вызвать опрокидывание или

занос. Центробежная сила определяется:

Рц=ma*va2/R=Ga*

va2/(R*g),

где ma

– масса авто, кг; R

– радиус поворота, м. Условием опрокидывания

автомобиля относительно точки А будет

след. выражение: Рφ≥ Рц.

Начало опрокидывания возникает тогда,

когда опрокидывающий момент будет равен

моменту, удерживающему, т.е. Рц*hц=

Ga*В/2,

где hц

–

высота до центра тяжести машины, м; В –

величина колеи машины, м. Рц

= Ga*В/2

hц,

Ga*

va2/(R*g)=

Ga*В/2

hц,

следовательно максимальная (критическая)

скорость движения авто на повороте, при

α начнется опрокидывание, определяется:

υакр=(gRB/(2hц))1/2.

Начало бокового скольжения может

возникнуть тогда, когда сцепная сила

станет меньше или равной силе центробежной,

т.е. Рц≥

Рφ= Ga*φ.

Определим максимальную (критическую)

скорость движения авто, при α начнется

боковое скольжение Ga*φ=

Ga*

va2/(R*g),

следовательно υакр=(gR

φ)1/2.

Поперечная устойчивость колесной или

гусеничной машины характеризуется

величинами предельных углов-косогоров,

при α машины могут передвигаться, не

опрокидываясь. Движение гусеничной

машины на дороге с поперечным уклоном

α рассмотрим на рисунке.

Из

условия равновесия машины относительно

нижней боковой кромки левой гусеницы

(т.О) получим Gтрsin

α hц

- Gтрcos

α*0.5(B+b)=0.

Начало опрокидывания машины вокруг

точки О произойдет в момент, когда Z1=0,

при этом получим Gтрsin

α hц

= Gтрcos

α*0.5(B+b),

где В – величина колеи, м; b–

ширина гусеницы, м. Предельный угол

поперечного уклона, при α начнется

опрокидывание определяется по tg

угла, tg

α = (0,5(В+b))/

hц,

следовательно чем больше В и в, и меньше

hц,

тем устойчивее машина. Опрокидывание

машины может предшествовать ее сползание,

если соблюдается следующие условие

Рφ=γ1+ γ2< Gтрsin

α, где γ1, γ2 – боковые реакции дороги на

ходовые органы машины. Возможность

сползания трактора в следствии скольжения

ходовой части по дороге характеризуется

след. уравнением Gтрsin

α,=γ1+γ2. Наибольшее значение величин

реакции γ1+γ2 можно определить из выражения

γ1+γ2=Gтр*

φ1* cos

α, где φ1 – коэф-т, характеризующий

боковое сцепление гусеничного движителя

с дорогой, следовательно условие, при

α трактор еще не будет сползать примет

вид: Gтрsin

α≤ Gтр*

φ1* cos

α, откуда предельный угол, на α не

произойдет скольжение определяется tg

α≤ φ1. Величина коэф-та сцепления φ1

зависит от механических свойств дороги

и конструкции ходовых органов. По

действующим нормам безопасности углы

поперечной статистической устойчивости

для колесных и гусеничных тракторов

должны быть на менее 400.

Из

условия равновесия машины относительно

нижней боковой кромки левой гусеницы

(т.О) получим Gтрsin

α hц

- Gтрcos

α*0.5(B+b)=0.

Начало опрокидывания машины вокруг

точки О произойдет в момент, когда Z1=0,

при этом получим Gтрsin

α hц

= Gтрcos

α*0.5(B+b),

где В – величина колеи, м; b–

ширина гусеницы, м. Предельный угол

поперечного уклона, при α начнется

опрокидывание определяется по tg

угла, tg

α = (0,5(В+b))/

hц,

следовательно чем больше В и в, и меньше

hц,

тем устойчивее машина. Опрокидывание

машины может предшествовать ее сползание,

если соблюдается следующие условие

Рφ=γ1+ γ2< Gтрsin

α, где γ1, γ2 – боковые реакции дороги на

ходовые органы машины. Возможность

сползания трактора в следствии скольжения

ходовой части по дороге характеризуется

след. уравнением Gтрsin

α,=γ1+γ2. Наибольшее значение величин

реакции γ1+γ2 можно определить из выражения

γ1+γ2=Gтр*

φ1* cos

α, где φ1 – коэф-т, характеризующий

боковое сцепление гусеничного движителя

с дорогой, следовательно условие, при

α трактор еще не будет сползать примет

вид: Gтрsin

α≤ Gтр*

φ1* cos

α, откуда предельный угол, на α не

произойдет скольжение определяется tg

α≤ φ1. Величина коэф-та сцепления φ1

зависит от механических свойств дороги

и конструкции ходовых органов. По

действующим нормам безопасности углы

поперечной статистической устойчивости

для колесных и гусеничных тракторов

должны быть на менее 400.

П

родольная

устойчивость машины.

Под продольной устойчивостью машины

подразумевается ее способность двигаться

по уклону без опрокидывания вокруг

осей, проходящих через точки опор

передних или задних колес или вокруг

осей переднего или заднего опорных

катков гусеничного движителя с последующим

опрокидыванием через тяговый или

натяжные звездочки. Авто движется

ускоренно на подъем в следствии чего

может быть потеряна продольная

устойчивость и опрокидывание машины

произойдет вокруг задней оси О2.

Если пренебречь силами сопротивления

воздушной среды и сопротивлением

качению, то в момент опрокидывания

реакция Z1=0,

тогда условием статического опрокидывания

авто вокруг оси О2

без учета деформации подвески будет

след. выражение Gаsin

α hц=

Gаcos

α*b,

из этого соотношения определяется угол

подъема авто при α возможно опрокидывания

машины tg

α=b/hц,

если tg

α>b/hц,

то опрокидывание неизбежно. Учитывая,

что максимальные углы подъема совр.авто

и тракторов не превышают 450

(tg

α=1), формула примет вид hц>b,

т.е. во избижании продольного опрокидывания

высота центра тяжести не может превышать

расстояние от центра тяжести автомобиля

до задней оси. До начала опрокидывания

наступает буксование ведущих колес,

при движении на подъеме и машина сползает

назад в следствии недостаточного

сцепления колес с дорогой, при этом сила

сцепления ведущих колес машины с колесной

формулой 4×2 определяется Рφ2=Ga*а*φ*cosα/L,

где L

– база авто, м. Определим tg

угла, при α начнется сползание tg

α= а*φ/ L,

где а – расстояние от центра тяжести

до передней оси машины. Для полноприводных

авто и тракторов угол сползания

определяется tg

α= φ. Для гусеничного трактора с полужесткой

подвеской находящегося на продольном

уклоне показаны схемы на рисунках.

Предельный статистический угол уклона

и подъема составляет tgαспlim

=(Сп-а)/hц

– для спуска, tgαпlim

=(а-Ск)/hц

– для подъема, где Сп, Ск – соответственно

расстояние передней и задней кромок

опорных поверхностей гусениц до

плоскости, проведенной через геометрическую

ось ведущих колес. Если статические

углы подъема и уклона будут больше

значений, определенных по формулам, то

это еще не означает аварийного

опрокидывания трактора, т.к. повернувшись

относительно кромок трактор сядет на

наклонные задние или передние ветви

гусениц. Для тракторов с полужесткой

подвеской предельные статистические

углы находятся в пределах 35-450.

родольная

устойчивость машины.

Под продольной устойчивостью машины

подразумевается ее способность двигаться

по уклону без опрокидывания вокруг

осей, проходящих через точки опор

передних или задних колес или вокруг

осей переднего или заднего опорных

катков гусеничного движителя с последующим

опрокидыванием через тяговый или

натяжные звездочки. Авто движется

ускоренно на подъем в следствии чего

может быть потеряна продольная

устойчивость и опрокидывание машины

произойдет вокруг задней оси О2.

Если пренебречь силами сопротивления

воздушной среды и сопротивлением

качению, то в момент опрокидывания

реакция Z1=0,

тогда условием статического опрокидывания

авто вокруг оси О2

без учета деформации подвески будет

след. выражение Gаsin

α hц=

Gаcos

α*b,

из этого соотношения определяется угол

подъема авто при α возможно опрокидывания

машины tg

α=b/hц,

если tg

α>b/hц,

то опрокидывание неизбежно. Учитывая,

что максимальные углы подъема совр.авто

и тракторов не превышают 450

(tg

α=1), формула примет вид hц>b,

т.е. во избижании продольного опрокидывания

высота центра тяжести не может превышать

расстояние от центра тяжести автомобиля

до задней оси. До начала опрокидывания

наступает буксование ведущих колес,

при движении на подъеме и машина сползает

назад в следствии недостаточного

сцепления колес с дорогой, при этом сила

сцепления ведущих колес машины с колесной

формулой 4×2 определяется Рφ2=Ga*а*φ*cosα/L,

где L

– база авто, м. Определим tg

угла, при α начнется сползание tg

α= а*φ/ L,

где а – расстояние от центра тяжести

до передней оси машины. Для полноприводных

авто и тракторов угол сползания

определяется tg

α= φ. Для гусеничного трактора с полужесткой

подвеской находящегося на продольном

уклоне показаны схемы на рисунках.

Предельный статистический угол уклона

и подъема составляет tgαспlim

=(Сп-а)/hц

– для спуска, tgαпlim

=(а-Ск)/hц

– для подъема, где Сп, Ск – соответственно

расстояние передней и задней кромок

опорных поверхностей гусениц до

плоскости, проведенной через геометрическую

ось ведущих колес. Если статические

углы подъема и уклона будут больше

значений, определенных по формулам, то

это еще не означает аварийного