- •Ассортимент, эксплуатационные свойства и характеристики тормозных жидкостей и их взаимозаменяемость.

- •Ассортимент, эксплуатационные свойства и характеристики охлаждающих жидкостей и их взаимозаменяемость.

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.3. Устройство и работа составных частей агрегата

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и принцип работы агрегата

- •5.4. Подготовка к работе передвижных насосных установок

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка установки к работе

- •5.5. Порядок работы установки

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.5.Порядок работы

- •5.1. Назначение и устройство агрегата

- •5.3. Порядок работы

- •Назначение агрегата

- •5.5. Порядок работы

- •5.1. Назначение агрегата

- •5.2. Устройство и работа установки

- •5.4. Подготовка к работе

- •5.5. Порядок работы установки

- •Назначение агрегата

- •5.2. Устройство и работа агрегата

- •Подготовка к работе

- •Порядок работы

- •«Процессы изменения технического состояния ттм» Техническое состояние и работоспособность ттм.

- •Классификация видов трения и изнашивания.

- •Влияние качества эксплуатационных материалов на изменения технического состояния ттм.

- •Влияние дорожных условий на изменение технического состояния специального и технологическиого транспорта.

- •Влияние технического использования на изменение технического состояния ттм.

- •«Основы работоспособности технических систем»

- •Закономерности изменения технического состояния машин в зависимости от пробега.

- •Вероятность отказа и вероятность безотказной работы, порядок их расчета и использования в практике работы утт.

- •Закон распределения случайной величины – «наработка на отказ», порядок его построения и применения в практике работы утт.

- •Виды диагностирования тмо в утт и их назначение.

- •Виды технического контроля при производстве то и ремонта тмо. Цели, задачи технического контроля, эффект, полученный от каждого вида контроля.

- •«Техническая эксплуатация ттм» Система и стратегии обеспечения работоспособности тмо.

- •Тактика обеспечения работоспособности транспортно-технологических машин.

- •Методы формирования системы то и р тмо.

- •Методы определения оптимальной периодичности то ттм.

- •Принципы корректирования нормативов то и р.

- •Комплексные показатели эффективности технической эксплуатации тмо.

- •«Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении»

- •Ремонт коленчатых валов двигателя ттм.

- •Восстановление деталей сваркой и наплавкой. Газовая сварка и наплавка. Особенности сварки и восстановления деталей из чугуна и алюминия.

- •«Технологические процессы то и ремонта ттм» Понятие о технологическом процессе, технологии, операции, переходе.

- •Перечень работ то –1 и то-2.

- •Виды работ то специальной автотракторной техники.

- •Виды ремонта ттм, их агрегатов и узлов. Перечень работ и назначение тр сатто. Понятие планово-предупредительного ремонта. Понятие индивидуального и агрегатного методов ремонта

- •Технология и оборудование уборочно-моечных работ.

- •Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении.

- •Подъемно-транспортное оборудование. Классификация и характеристика.

- •Формы организации технологических процессов то.

- •Задачи, решаемые с использованием показателей механизации производственных процессов. Понятие уровня и степени механизации производственных процессов.

- •Понятие звенности технологического оборудования. Классификация средств механизации и автоматизации в зависимости от звнности.

- •Порядок расчета показателей механизации производственных процессов. Определение показателей механизации для отдельных операции, технологического процесса и в целом для предприятия.

- •Критерии оптимальности уровня механизации. Показатели, влияющие на изменение прибыли при изменении уровня механизации.

- •Выбор технологического оборудования с использованием различных критериев.

- •Высоту производственных участков, отсутствие верхних фонарей дневного света. Расчёт количества постов и линий то, диагностики.

- •Расчёт постов тр и постов ожидания.

- •Расчёт площадей зон то и тр.

- •Расчёт площадей производственных и складских помещений. Расчёт площади зоны хранения, стоянки а/м.

- •Складские помещения, зоны хранения и стоянки а/м. Требования к размещению.

- •Требования, предъявляемые к объемно-планировочным решениям производственных зданий.

- •«Основы маркетинга»

- •Резюме фирмы в бизнес-плане

- •«Асу производством в сервисных предприятиях»

- •22.5. Сисиема управления базами данных, их преимущества и недостатки.

- •Амортизация основных средств. Способы начисления амортизации в бухгалтерском и налоговом учёте.

- •Экономическая сущность оборотных средств, классификация оборотных ср-в и показатели, характеризующие эффективность их использования.

- •Налог на добавленную стоимость.

- •Статус малых предприятий и их льготы.

- •Франчайзинг

- •«Основы управления и принятия решений»

- •Производственный процесс то и ремонта машин как объект управления в производственно-экономических системах. Структура, этапы производственного процесса и основные направления по его совершенствованию

- •Организация функционирования производственно – экономических систем.

- •Методы принятия решений по управлению и совершенствованию пэс.

- •Программно-целевые методы анализа пэс. Дерево целей и систем и их взаимодействие.

- •«Организация и управление производством то и ремонта». Метод комплексных бригад

- •Метод специализированных бригад

- •Агрегатно-участковый метод

- •Организация производства то-1

- •Организация производства то-2.

- •Организация производства тр

- •Организация подготовки производства.

- •«Менеджмент в сервисе»

- •«Система и организация сервисных услуг»

- •Преимущества применения принципов централизации, специализации и кооперирования при производстве то и ремонта машин

- •Производственная структура системы поддержания работоспособности машин в нефтегазодобывающем объединении, сформированная по сервисному принципу.

- •«Лицензирование и сертификация сервисных услуг»

- •Документы, представляемые при лицензировании услуг на автомобильном транспорте.

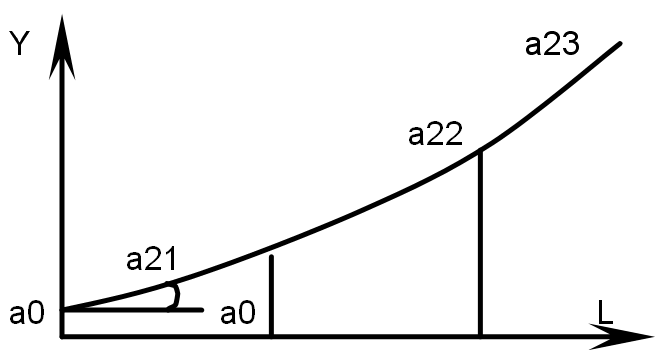

Закономерности изменения технического состояния машин в зависимости от пробега.

Для разработки рекомендаций по рациональной технич. экспл-и, совершенствованию авто необходима инф-ия о закономерностях изменения тех. сост-я. Одной из важнейших закономерностей технич. экспл-и является изменение тех. сост-я авто, агрегата или детали по наработке (времени работы или пробегу) авто.

Закономерности первого вида У значительной части изделий процесс изменения технического состояния, в зависимости от времени или пробега авто, носит плавный, монотонный характер, приводящий в пределе к возникновению постепенных отказов.

П ри

этом характер зависимости может быть

различным. Опыт показывает, что в случае

постепенных отказов изменение параметра

технического состояния аналитически

достаточно хорошо может быть описано

двумя видами функций: целой рациональной

функцией n-го порядка y = a0

+ a1l

+ a2l2

+ a3l3

+ … + anln,

(1) где a0

– начальное значение параметра

технического состояния; l – наработка

(пробег или время работы изделия); a1,

a2,

., an

– коэффициенты, определяющие характер

и степень зависимости у от l или степенной

функцией y = a0

+ a1lb

(2) где a1

и b – коэффициенты, определяющие

интенсивность и характер изменения

параметра технического состояния. В

практических вычислениях (степень

точности 95%) по формуле (1), как правило,

достаточно использовать первые 3 члена:

y = a0

+ a1l

+ a2l2

a1

= tgα0

→ чем больше a1,

тем быстрее деталь выйдет из строя.

Таким образом, зная закономерности,

можно решать следующие практические

задачи: - определять потребное количество

запчастей; - определять трудоёмкость

работ, кол-во исполнителей. Для

практического использования этих

закономерностей необходимо определить

значения коэф-ов a0,

a1,

a2.

Учитывая, что ряд агрегатов и узлов

изменяет своё состояние согласно

уравнению y = a0

+ a1l,

а также, что нелинейный график можно

превратить в линейный на отдельных

участках, для практич. исп-я достаточно

получить значения коэф-та а1.

Коэф-т а0

представляет из себя начальное значение

параметра у нового изделия, т.е. УН

= а0.

ри

этом характер зависимости может быть

различным. Опыт показывает, что в случае

постепенных отказов изменение параметра

технического состояния аналитически

достаточно хорошо может быть описано

двумя видами функций: целой рациональной

функцией n-го порядка y = a0

+ a1l

+ a2l2

+ a3l3

+ … + anln,

(1) где a0

– начальное значение параметра

технического состояния; l – наработка

(пробег или время работы изделия); a1,

a2,

., an

– коэффициенты, определяющие характер

и степень зависимости у от l или степенной

функцией y = a0

+ a1lb

(2) где a1

и b – коэффициенты, определяющие

интенсивность и характер изменения

параметра технического состояния. В

практических вычислениях (степень

точности 95%) по формуле (1), как правило,

достаточно использовать первые 3 члена:

y = a0

+ a1l

+ a2l2

a1

= tgα0

→ чем больше a1,

тем быстрее деталь выйдет из строя.

Таким образом, зная закономерности,

можно решать следующие практические

задачи: - определять потребное количество

запчастей; - определять трудоёмкость

работ, кол-во исполнителей. Для

практического использования этих

закономерностей необходимо определить

значения коэф-ов a0,

a1,

a2.

Учитывая, что ряд агрегатов и узлов

изменяет своё состояние согласно

уравнению y = a0

+ a1l,

а также, что нелинейный график можно

превратить в линейный на отдельных

участках, для практич. исп-я достаточно

получить значения коэф-та а1.

Коэф-т а0

представляет из себя начальное значение

параметра у нового изделия, т.е. УН

= а0.

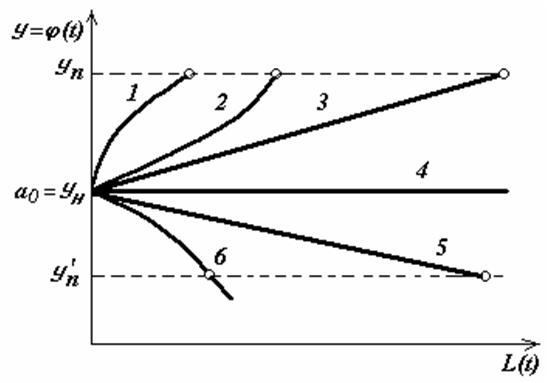

Вероятность отказа и вероятность безотказной работы, порядок их расчета и использования в практике работы утт.

П од

влиянием различных факторов (условий

эксплуатации, квалификация персонала

и т.д.) интенсивность и характер изменения

параметров будут различными у различных

а/м.

од

влиянием различных факторов (условий

эксплуатации, квалификация персонала

и т.д.) интенсивность и характер изменения

параметров будут различными у различных

а/м.

Отказ – это событие заключающееся в нарушении работоспособности (частичные отказ, полный, постепенный, внезапный, перенежающийся, независимый и зависимый). Безотказность – это св-во объекта непрерывно сохранять работоспособность в течении некоторого времени или наработке.

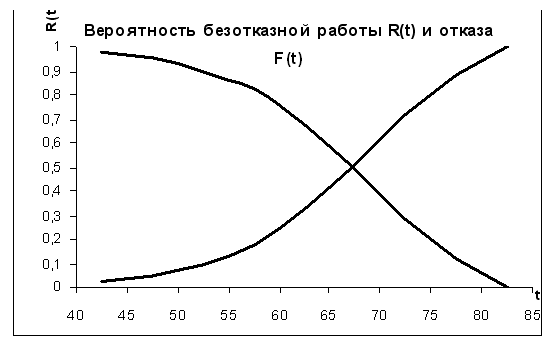

Для расчёта показателя безотказности используются методы теории вероятности и математич статистики. Важными показателями безотказной работы явл наработка - это работа изделия от начала эксплуатации до возникновения отказа (авто – км, спецтехника - моточасы). Вероятность – численная мера степени объективно существующей возможности появление изучаемого события. Вероятностью безотказной работы R(t) называется вероятность того, что в пределах заданной наработки не возникнет отказ изделий и определяется отношением числа случаев безотказной работы объектов за наработку t к объщему числу объектов, за которыми производилось наблюдение m(t) (число отказавших объектов) к моменту времени (t) тогда R(t) = (N-m(t))/N. Статически R(t) определяется отношением числа оставшихся работоспособными изделий m(t) к моменту наработки t к общему числу изделий n. R(t)= m(t)/n (или вероятность отказа – это отношение числа отказавших объектов при данной наработке к общему кол-ву объекта или к полной выборке). Вероятность отказа величина обратная: F(t)=1-R(t)=[n- m(t)]/n. Для того чтобы достаточно точно посчитать вероятность безотказной работы системы зажигания необходимо собрать на предприятии данные о наработке на отказ n изделий. Наглядное представление о показателях дает график. Допустим X- заданная наработка агрегата. Хi- наработка до отказа, то вероятность события Р(Хi>X)= R(X)= , означает, что с вероятностью Р= изделие проработает без отказа больше заданной наработки X. Это наработка называется –процентным ресурсом. Обычно =0,8-0,95. Сфера практического применения данных показателей это возможность прогнозирования деятельности предприятия. Зная зависимость вероятности безотказной работы агрегата от пробега, имея реальную статистическую выборку по данной модели агрегата на данном АТП (по информации из учетных карточек), можно контролировать возможность появления аварийного отказа на линии, следовательно, мы имеем возможность довольно точно определить пробег по истечении которого использование агрегата становится небезопасным. Например: для агрегатов влияющих на БД допустимая вероятность безотказной работы принята R(х)=0,9-0,95, а для всех остальных R(х)=0,8. Таким образом, мы можем прогнозировать ситуацию и правильно распределять, трудовые и материальные ресурсы.

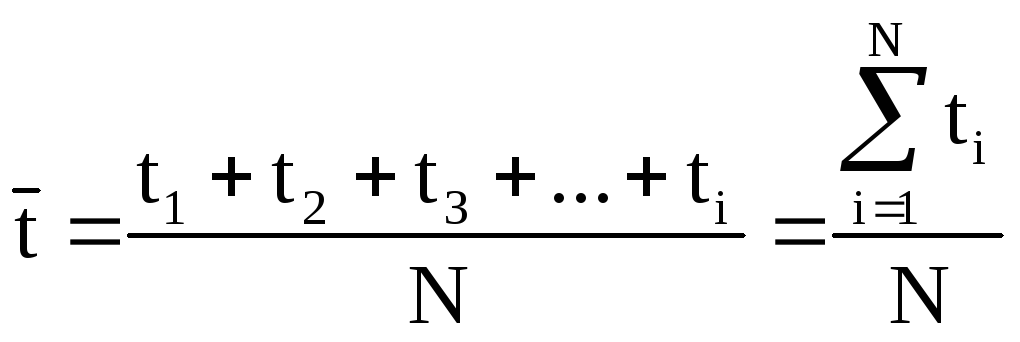

Для оценки случайной величины используется следующие показатели:

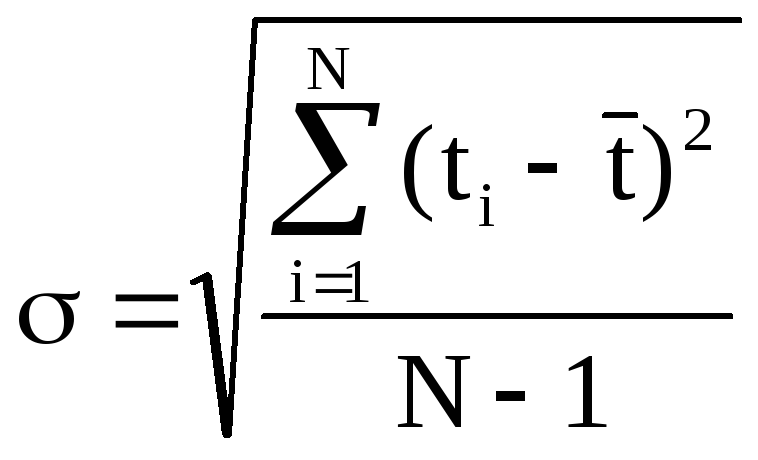

1.Среднеее

значение случайной величины

2.Среднее

квадратичное значение отклонений

3.Коэффициент вариации

![]()

В зависимости от значения величины коэффициента вариации различают:

- случайные величины с малой вариацией υ < 0,1

- величины со средней вариацией 0,1 < υ < 0,33

- величины с большой вариацией υ > 0,33

Коэффициент вариации, полученный в результате обработки экспериментальных данных применяется для предварительного определения закона распределения случайной величины.

4.Вероятность безотказной работы R(х) и вероятность отказа F(х).

Вероятностью безотказной работы R(ti) называется вероятность того, что в пределах заданной наработки не возникнет отказа изделий. Отношение числа безотказных случаев к общему числу случаев.

Вероятность отказа, является событием противоположным вероятности безотказной работы.

Плотность вероятности отказов – хар-ет скорость наступления отказа.

Плотность вероятности отказа f (х) – это функция, характеризующая вероятность отказа за малый промежуток времени или пробега.

f (х) = F' (х) – дифференцируемая функция распределения.

Для определения вероятностей необходимы статистические данные о неисправностях ДУА у исследуемых машин.

С этой целью на предприятии случайным образом из общего числа автомобилей отбирается группа машин, называемых выборкой. Выборка нужна для облегчения сбора информации о поведении ДУА, так как по разным причинам порой бывает трудно или даже невозможно, отследить за поведением изучаемого объекта на всех машинах.

Выборку представляет собой транспорт одной модели и марки, надежность которой изучается, причем, чем ближе друг к другу условия, в которых эксплуатируются автомобили, и чем ближе число машин в выборке к общему числу автомобилей данной модели, тем с большей уверенностью можно говорить о надежности всего парка данной марки по их поведению в выборке.

Далее фиксируются наработки, при которых будут происходить первые отказы ДУА на автомобилях выборки. Среди зафиксированных наработок находится минимальная tmin и максимальная tmax.

Определяется диапазон наработок внутри, которого имели место отказы: Д = tmax – tmin

Диапазон делится на интервалы, внутри которых сгруппировывается вся совокупность наработок. Длину интервала определяется по формуле:

![]()

N – количество автомобилей в выборке.

Задаются левой tлев и правой tпр границами интервалов группирования, при этом tлев должна быть меньше tmin, а tпр больше tmax. Тогда число интервалов:

![]()

Интервалы нумеруются от одного до К и находится их середина. Подсчитывается количество изделий отказавших внутри каждого интервала (m). Это количество называется весом. Если какой-то отказ или группа отказов оказались на границе интервалов, то в эти интервалы добавляют по половине веса данных отказов.

Определённые данные для удобства расчета объединяются в таблицу, которая представляет собой результат наблюдения за выборкой. Выборка, когда все представленные на испытания объекты доработали до отказа, т. е. закончили испытания, называется полной. Если же испытания прекращены до того, как все изделия в выборке отказали, то выборка называется усеченной.

Далее рассчитывается накопленное число отказов к моменту

![]()

Определяется количество работоспособных объектов к моменту ti: N(ti)=N–m(ti)