- •Передмова

- •1.1. Породи великої рогатої худоби

- •1.2. Породи свиней

- •1.3. Породи овець

- •1.4. Породи коней

- •1.5. Породи і кроси птиці

- •1.5.1. Породи курей

- •1.5.2. Породи качок

- •1.5.3. Породи гусей

- •1.5.4. Породи індиків

- •1.6. Породи кролів

- •1.7. Основні вимоги щодо сировини м’ясної промисловості

- •Контрольні запитання і завдання

- •2.1. Перевезення тварин автотранспортом

- •2.2. Транспортування тварин залізничним транспортом

- •2.3. Перевезення тварин водним шляхом

- •2.4. Транспортування гоном

- •2.5. Центровивіз

- •2.6. Приймання та утримання тварин і птиці на м’ясопереробних підприємствах

- •2.6.1. Приймання і ветеринарний огляд тварин

- •2.6.2. Приймання тварин за живою масою і вгодованістю

- •2.6.4. Надходження худоби на скотобазу

- •2.6.5. Передзабійне утримання худоби на скотобазах

- •Контрольні запитання і завдання

- •3.1. Оглушення тварин

- •3.1.1. Оглушення великої рогатої худоби електричним струмом

- •3.1.2. Механічне оглушення тварин

- •3.1.3. Оглушення свиней електричним струмом

- •3.1.4. Оглушення свиней газовою сумішшю

- •3.2. Забій і знекровлення тварин

- •3.3. Знімання шкури

- •3.3.1. Піддування стисненим повітрям

- •3.3.2. Механічне знімання шкури

- •3.4. Оброблення свинячих туш у шкурі

- •3.5. Оброблення свинячих туш методом крупонування

- •3.6. Видалення внутрішніх органів

- •3.7. Розпилювання, зачищення і оцінювання якості туш

- •3.8. Гнучка автоматизована система переробки худоби

- •3.9. Переробка птиці

- •3.9.1. Оглушення птиці

- •3.9.2. Забій птиці

- •3.9.3. Обшпарювання тушок і видалення оперення

- •3.9.4. Патрання і напівпатрання тушок птиці

- •3.10. Організація технологічного процесу переробки птиці

- •3.11. Оброблення перо-пухової сировини

- •3.12. Переробка кролів

- •Контрольні запитання і завдання

- •4.1. М’язова тканина

- •4.2. Сполучна тканина

- •4.3. Жирова тканина

- •4.4. Кісткова і хрящова тканини

- •4.5. Водозв’язувальна здатність м’яса

- •4.6. Фізичні властивості м’яса

- •4.7. Електрофізичні властивості м’яса

- •4.8. Зміни властивостей м’яса під час автолізу

- •4.9. Поживна цінність м’яса

- •4.10. Склад і поживна цінність субпродуктів

- •4.11. Характеристика, хімічний склад і біологічна цінність харчових субпродуктів

- •4.12. Кров

- •4.12.1. Хімічний склад, властивості і фізичні константи крові

- •4.12.2. Хімічний склад і властивості плазми крові

- •4.12.3. Хімічний склад і властивості формених елементів крові

- •Контрольні запитання і завдання

- •5.1. Оброблення м’ясо-кісткових субпродуктів

- •5.2. Оброблення свинячих голів

- •5.3. Оброблення м’якушевих субпродуктів

- •5.4. Оброблення слизових субпродуктів

- •5.5. Оброблення шерстних субпродуктів

- •Контрольні запитання і завдання

- •6.1. Технологія оброблення кишок

- •6.2. Оброблення кишок на потоково-механізованих лініях

- •6.3. Вади кишкової сировини і фабрикату

- •Контрольні запитання і завдання

- •7.1. Склад і властивості жирів

- •7.2. Характеристика жиросировини

- •7.3. Технологія харчових тваринних жирів

- •7.4. Витоплювання жиру

- •7.5. Витоплювання жиру із м’якої сировини в установках періодичної дії

- •7.6. Витоплювання жиру із м’якої сировини під надмірним тиском

- •7.7. Витоплювання жиру із м’якої сировини в установках безперервної дії

- •7.8. Витоплювання жиру із твердої сировини в установках періодичної дії

- •7.9. Виробництво жиробілкової емульсії

- •7.10. Витоплювання кісткового жиру в установках безперервної дії

- •Контрольні запитання і завдання

- •8.1. Основні види продукції з крові та вимоги до якості сировини

- •8.2. Консервування крові

- •8.3. Стабілізація крові

- •8.4. Дефібринування крові

- •8.5. Сепарування крові

- •8.6. Технологія отримання просвітленої крові

- •8.7. Сушіння крові і плазми (сироватки)

- •8.8. Способи розпилення крові

- •8.9. Вибір режиму сушіння

- •8.10. Сушарки для крові і плазми (сироватки)

- •8.11. Виробництво кров’яного борошна

- •Контрольні запитання і завдання

- •9.1. Загальна характеристика сировини для виробництва органопрепаратів

- •Контрольні запитання і завдання

- •10.1. Причини псування м’яса та м’ясних продуктів

- •10.2. Вплив температури на якість м’яса та м’ясних продуктів при зберіганні

- •10.3. Технологія консервування м’яса та м’ясних продуктів

- •10.4. Заморожування та зберігання замороженого м’яса та м’ясних продуктів

- •Контрольні запитання і завдання

- •11.1. Технологія підготовки шкур до консервування

- •11.2.1. Сухосольовий спосіб консервування

- •11.2.2. Консервування шкур тузлукуванням

- •11.3. Сортування, маркування і пакування шкур

- •11.4. Технологія оброблення щетини-шпарки

- •11.5. Технологія оброблення волосу худоби

- •Контрольні запитання і завдання

- •12.1. Асортимент ковбасних виробів

- •12.2. Вимоги до готової продукції

- •12.3. Вимоги до сировини і допоміжних матеріалів

- •12.3.1. Основна сировина

- •12.3.2. Допоміжна сировина і матеріали

- •12.4. Технологічний процес

- •12.4.1. Приймання сировини

- •12.4.3. Розбирання сировини

- •12.5. Виробництво варених ковбасних виробів

- •12.5.1. Вторинне подрібнення і приготування фаршу

- •12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

- •12.5.3. Термічне оброблення варених ковбасних виробів

- •12.6. Фаршировані ковбаси

- •12.7. Виробництво напівкопчених ковбас

- •12.7.1. Перший спосіб виробництва напівкопчених ковбас

- •12.7.2. Другий спосіб виробництва напівкопчених ковбас

- •12.8. Виробництво ковбасних виробів із м’яса птиці

- •12.9. Виробництво варено-копчених ковбас

- •12.9.1. Перший спосіб виробництва варено-копчених ковбас

- •12.9.2. Другий спосіб виробництва варено-копчених ковбас

- •12.10. Виробництво сирокопчених ковбас

- •12.10.1. Перший спосіб виробництва сирокопчених ковбас

- •12.10.2. Другий спосіб виробництва сирокопчених ковбас

- •12.10.3. Особливості виробництва напівсухих сирокопчених ковбас

- •12.11. Виробництво сиров’ялених ковбас

- •12.12. Особливості виробництва деяких видів ковбасних виробів

- •12.12.2. Виробництво ліверних ковбасних виробів

- •12.12.4. Виробництво холодців

- •12.12.5. Виробництво сальтисонів

- •12.13. Виробництво продуктів із свинини, яловичини і баранини

- •12.13.1. Асортимент виробів

- •12.13.2. Технологія виробів із свинини, яловичини і баранини

- •12.13.3. Продукти зі свинячого шпику

- •12.14. Контроль якості ковбасних виробів

- •Контрольні запитання і завдання

- •13.1. Асортимент м’ясних консервів

- •13.2. Вимоги до готової продукції

- •13.3. Характеристика сировини м’ясних консервів

- •13.3.1. Основна сировина

- •13.3.2. Харчові добавки і прянощі

- •13.4. Консервна тара і вимоги до неї

- •13.5. Виготовлення тари

- •13.6. Маркування консервів

- •13.7. Основні технологічні процеси виробництва м’ясних консервів

- •13.8. Підготовка сировини для виготовлення консервів

- •13.9. Подрібнення м’ясної сировини

- •13.10. Перемішування сировини

- •13.11. Підготовка допоміжних компонентів

- •13.12. Підготовка і санітарне оброблення консервної тари

- •13.13. Фасування сировини в банки

- •13.14. Герметизація банок

- •13.15. Перевірка герметичності закупорених банок

- •13.16. Стерилізація консервів

- •13.17. Теоретичні основи теплового оброблення консервів

- •13.18. Визначення формули стерилізації

- •13.19. Способи розрахунку змін поживної цінності продуктів при стерилізації

- •13.20. Техніка стерилізації консервів

- •13.21. Особливості виготовлення пастеризованих консервів

- •13.23. Сортування, пакування і зберігання консервів

- •13.23.1. Сортування консервів

- •13.23.2. Пакування консервів

- •13.23.3. Зберігання консервів

- •13.24. Реалізація консервів

- •Контрольні запитання і завдання

- •14.1. Виробництво напівфабрикатів

- •14.1.1. Натуральні напівфабрикати

- •14.1.2. Паніровані напівфабрикати

- •14.1.3. Мариновані напівфабрикати

- •14.1.4. Січені напівфабрикати

- •14.2. Продукти швидкого приготування

- •Контрольні запитання і завдання

- •15.1. Теоретичні основи створення комбінованих м’ясних продуктів

- •15.2. Фізіологічна роль білків

- •15.3. Фізіологічна роль жирів і вуглеводів

- •15.4. Фізіологічна роль харчових волокон

- •15.6. Сучасна система асиміляції їжі

- •15.7. Шляхи поліпшення використання вторинної сировини тваринного походження

- •15.8. Поживна цінність і технологічні властивості сировини рослинного походження

- •15.9. Класифікація сировини і харчових добавок для виробництва комбінованих м’ясних продуктів

- •15.10. Технологічні процеси виробництва комбінованих м’ясних продуктів

- •15.10.2. Виробництво комбінованих ковбасних виробів

- •15.11. Підходи до аналізу вхідних характеристик сировини і технологічних процесів виробництва комбінованих м’ясних продуктів

- •15.12. Рангове оцінювання якості комбінованих м’ясних продуктів

- •Контрольні запитання і завдання

- •16.1. Будова і фізичні властивості яєць

- •16.2. Фізико-хімічні властивості яєчного білка

- •16.3. Фізико-хімічні властивості яєчного жовтка

- •16.4. Хімічний склад шкаралупи яєць

- •16.5. Первинне оброблення і зберігання яєць

- •16.6. Дефекти і мікробне псування яєць

- •16.7. Виробництво яйцепродуктів

- •16.7.1. Виробництво яєчного меланжу

- •16.7.2. Виробництво сухих яєчних продуктів

- •16.8. ПАКУВАННЯ І ЗБЕРІГАННЯ СУХИХ ЯЄЧНИХ ПРОДУКТІВ

- •Контрольні запитання і завдання

- •17.1. Характеристика і призначення клею

- •17.2. Характеристика і призначення желатину

- •17.3. Сировина для виробництва клею і желатину

- •17.4. Технологічний процес виробництва клею і желатину

- •17.5. Технологічна підготовка м’якушевої сировини

- •17.6. Технологічна підготовка твердої сировини

- •17.7. Лужне та кислотне оброблення сировини

- •17.8. Видалення желеутворювальних речовин

- •17.9. Оброблення бульйону

- •Контрольні запитання і завдання

- •18.1. Асортимент тваринних кормів

- •18.2. Кормовий і технічний жири

- •18.3. Сировина для виробництва сухих тваринних кормів та жирів для кормових і технічних потреб

- •18.4. Технологічні схеми переробки нехарчової сировини

- •18.4.1. Приймання та підготовка нехарчової сировини до переробки

- •18.4.2. Сортування, промивання і подрібнення нехарчової сировини

- •18.4.3. Теплове оброблення нехарчової сировини

- •18.4.4. Оброблення шквари

- •18.4.5. Коагуляція крові, формених елементів і шляму

- •18.5.1. Переробка технічної сировини в горизонтальних вакуумних котлах з відбиранням жиру на пресах

- •18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

- •18.5.3. Виробництво сухих тваринних кормів на лінії К7-ФКЕ

- •18.5.6. Переробка технічної сировини у горизонтальних вакуумних котлах з проміжним відбиранням жиру, суміщеним із сушінням і тонким подрібненням

- •18.6. Вимоги до якості сухих тваринних кормів

- •18.7. Оброблення жирів для кормових і технічних потреб

- •18.8. Пакування, зберігання та транспортування технічного і кормового жирів

- •Контрольні запитання і завдання

- •Список рекомендованої літератури

Частина ІІІ. Переробêа м’яса та м’ясної сировини

13.19.СПОСОБИ РОЗРАХУНКУ ЗМІН ПОЖИВНОЇ ЦІННОСТІ ПРОДУКТІВ ПРИ СТЕРИЛІЗАЦІЇ

Крім забезпечення потрібного ступеня летальності мікроорга- нізмів для гарантування мікробіологічної стабільності й безпечнос- ті продукту протягом усього терміну зберігання при визначенні ре- жимів стерилізації слід приділяти увагу збереженню поживної цін- ності вмісту. Після визначення режимів стерилізації формулу сте- рилізації потрібно скоригувати за температурно-часовими параме- трами з метою максимального збереження поживної цінності вмісту при збереженні потрібного стерилізуючого ефекту.

Як зазначалося раніше, інтенсивність теплового оброблення іс- тотно впливає на зміну хімічного складу основних компонентів вмісту — білків, жирів, вуглеводів, вітамінів та ін. Для оцінюван- ня змін поживної цінності використовують хімічні індекси, які дають уявлення про ступінь гідролізу білків, зниження кількості загального азоту, концентрації тіаміну, втрат гістидину та інших чутливих до нагрівання речовин-індикаторів.

Розрахунком або експериментально за різних режимів стериліза- ції знаходять оптимальні значення показників у формулі стериліза- ції, що забезпечують мінімальні зміни поживної цінності. Величини А і С у формулі стерилізації є сталими для певного виду тари і типу стерилізатора та зумовлені переважно збереженням герметичності й цілісності тари. Досліджують переважно співвідношення, які визна- чають стерилізуючий ефект, — температуру і час її дії.

Якщо як речовину-індикатор використовують білок, то зміни кількості загального азоту (ступеня гідролізу білка) за різних ре- жимів стерилізації визначають за формулою

N = 2,3 lg |

1 |

= Kτ |

(t +t |

+... +t |

), |

(13.41) |

|

C |

|||||||

|

0 |

1 2 |

n |

|

|

де С — початкова концентрація загального азоту, %; K — констан- та швидкості гідролізу білка, хв °С: K = (35…42) 10–6 τ0 — інтервал

заміру температур при побудові термограми, хв (τ0 = 2…3 хв); tі = = t1,…, tn — відмінність температури у момент заміру, °С: tі = Ті – 95; Ті — абсолютна температура в момент заміру, °С; п — число ін- тервалів часу τ0 на відрізку часу стерилізації.

Змінюючи температуру і час нагрівання за сталого значення Fеф,

можна знайти режими, для яких гідроліз білків має мінімальне зна- чення. Ці корективи потрібно внести до формули стерилізації.

Ураховуючи рівняння (13.22) і (13.28), можна дійти висновку, що використання вищих температур дає змогу досягти потрібного рівня стерилізуючого ефекту Fеф за коротший час.

У практиці виробництва консервів поширений метод високо- температурної ступеневої стерилізації консервів, за якого вміст спочатку прогрівають до температури 125 – 130 °С з метою ство-

450

Розділ 13. Виробництво м’ясних банêових êонсервів

рення температурного напору, а потім температуру знижують до 112 – 120 °С, як за звичайних режимів стерилізації. Консерви ви- тримують за цієї температури до досягнення Fеф. Ступеневий ви-

сокотемпературний режим нагрівання менше впливає на якість продукту порівняно з одноступеневим режимом стерилізації за більш низьких температур з однаковим стерилізуючим ефектом.

Для консервів з високим вмістом рідини і незначною кількістю білка можна використовувати високотемпературні режими стери- лізації (126 – 138 °С) при значному скороченні нагрівання. Однією з умов високотемпературної стерилізації є швидке охолодження вмісту.

13.20. ТЕХНІКА СТЕРИЛІЗАЦІЇ КОНСЕРВІВ

Апарати, призначені для стерилізації консервів, називають

стерилізаторами (автоклавами).

За принципом дії автоклави бувають періодичної та безперерв- ної дії. За конструктивним виконанням автоклави поділяють на вертикальні і горизонтальні. Горизонтальні і вертикальні автокла- ви використовують для стерилізації консервів у всіх видах тари.

Залежно від того, за якої температури відбувається стериліза- ція, консерви стерилізують (пастеризують) у відкритих апаратах за атмосферного тиску або в герметичних з протитиском.

Вертикальні стерилізатори періодичної дії. Найуніверса-

льнішими стерилізаційними апаратами, які дають змогу здійсню- вати стерилізацію (пастеризацію) консервів за атмосферного або надлишкового тиску, з використанням як нагрівального середо- вища гарячої води, пари або пароповітряної суміші, придатні для стерилізації консервів у жерстяній, скляній або полімерній тарі будь-яких розмірів та алюмінієвих тубах, є періодично діючі вер- тикальні автоклави.

Автоклави виготовляють однокорзинними типу К7-ФЦК/2-7, двокорзинними Б6-КА2-В-2 (Б6-КАВ-2) або чотирикорзинними Б6-КА2-В-4 (Б6-КАВ-4).

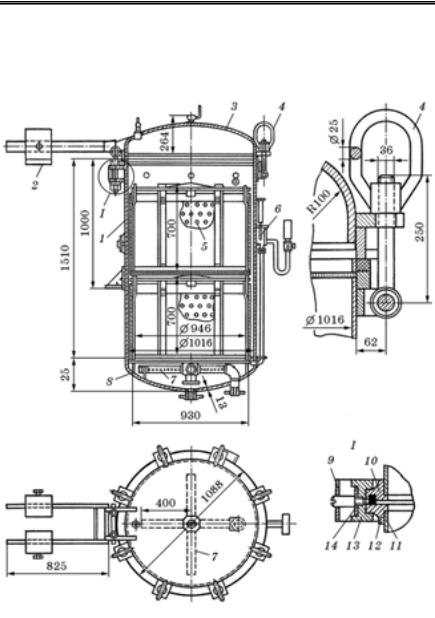

Двокорзинний автоклав (рис. 13.24) має вигляд вертикальної циліндричної сталевої посудини зі сферичною кришкою і днищем. Зовні автоклав вкритий шаром теплоізоляції. Верхня частина ав- токлава має сталеве кільце з канавкою для ущільнювальної про- кладки. У нижній частині посудини розміщено барботер і зливний штуцер. Корзини місткістю 0,9 туб (м3) встановлюються в автокла- ві на спеціальні опори для корзин за допомогою електротельферів.

Кришка призначена для герметизації автоклава за допомогою відкидних фіксуючих болтів та баранцевих гайок. Для прискорен- ня процесу герметизації деякі конструкції автоклавів мають спе- ціальні поясні затискачі (див. рис. 13.24, І). На фланці верхньої частини циліндра автоклава передбачено кільце трапецієпо- дібного перерізу, у яке встановлено прокладку. Під час повороту

451

Частина ІІІ. Переробêа м’яса та м’ясної сировини

важеля поясний затискач стягує сегменти. При сходженні сегме- нти похилими контактними поверхнями передають зусилля на фланці і притискують кришку до циліндричної частини автоклава.

Рис. 13.24. Вертикальний двокорзинний автоклав:

1 — циліндричний корпус; 2 — противаги; 3 — кришка; 4 — баранцеві гайки; 5 — сталева сітка; 6 — термометр; 7 — хрестоподібний барботер; 8 — днище; 9 — зов- нішній металевий пояс; 10, 12 — фланці; 11 — корпус автоклава; 13 — сегменти; 14 — поясний затискач

452

Розділ 13. Виробництво м’ясних банêових êонсервів

Після герметизації автоклава здійснюють стерилізацію згідно з формулою стерилізації, контролюючи темп нагрівання, темпера- туру і тиск. Процес стерилізації відбувається, як правило, за до- помогою автоматичного керування за заданою програмою. Темпе- ратуру в автоклаві підвищують плавно за час, зазначений у фор- мулі стерилізації.

Нагрівальним середовищем в автоклавах періодичної дії є во- дяна пара або гаряча вода.

Стерилізація парою без протитиску. Цей спосіб можна ви-

користовувати для консервів у жерстяній тарі місткістю до 500 см3. Водяна пара при контакті з холодною поверхнею банок конденсується і віддає значну кількість теплоти (2,86 106 Дж/кг за тиску 9,8 104 Па) і при цьому має високий коефіцієнт тепловіддачі, що може призвести до термічного бою скляних банок. Тому стери- лізацію парою здійснюють лише для консервів у жерстяних бан- ках з невеликою місткістю. Наявність високих надлишкових тис- ків у банках місткістю понад 500 см3 може спричинити деформу- вання кришок і денець або порушення герметичності банок.

Водночас стерилізація парою створює рівномірніше темпера- турне поле в середині автоклава. Іншою особливістю пари є стала температура конденсації, що дає змогу вести процес стерилізації, регулюючи тиск нагрівальної пари. При цьому теплоносій передає свою теплоту банкам, що забезпечує швидке нагрівання банок і рівномірне поширення теплоти по всьому об’єму автоклава.

Процес стерилізації відбувається так. Корзини, наповнені бан- ками, завантажують в автоклав і подають пару для витискання основної маси повітря з нього. Потім автоклав герметизують, від- кривають випускний кран на кришці для видалення залишків повітря та зливний кран для видалення конденсату. Після вида- лення повітря (з крану на кришці виходить лише пара) закрива- ють випускний та зливний крани. Під час підвищення температу- ри стерилізації періодично видаляють конденсат. Темп нагріван- ня і підтримання температури стерилізації в автоклаві регулюють подаванням пари і спусканням конденсату.

Після закінчення власне стерилізації припиняють подавання пари і для запобігання порушенням герметизації банок поступово, за час С, зазначений у формулі стерилізації, випускають з авто- клава пару і залишок конденсату. Зниження тиску і температури в автоклаві контролюють за показаннями термометра і маномет- ра. Швидке зниження тиску в автоклаві призводить до розриву банок по поздовжньому шву, порушення герметичності закатних швів на кришках і денцях, утворення «пташок» та ін. Після охоло- дження і зниження тиску до атмосферного автоклав відкривають і корзини з банками вивантажують.

Можливе охолодження холодною водою (до 40 °С), що подаєть- ся зверху на банки, в автоклаві перед вивантаженням корзин.

453

Частина ІІІ. Переробêа м’яса та м’ясної сировини

Стерилізація консервів гарячою водою з протитиском.

Перед завантаженням корзин з банками в автоклав заливають воду, так щоб вона на 10 – 15 см покривала верхній шар банок. Температура води перед завантаженням корзин із скляними бан- ками має бути лише на 10 – 15 °С вище за температуру продукту. Жерстяні банки можна завантажувати в гарячу воду (70 – 80 °С).

Після герметизації автоклава в нього подають пару і одночасно відкривають випускний кран на кришці автоклава для витиснен- ня повітря. На початку виходу з крана пари його закривають і підвищують температуру до температури стерилізації. Одночасно з підвищенням температури регулюється тиск у середині автоклава.

Під час стерилізації періодично (через 15 – 20 хв) видаляють су- міш пари і повітря, яке подається знизу автоклава для вирівню- вання температури по всьому об’єму автоклава.

Після закінчення стадії нагрівання та власне стерилізації припи- няють подавання пари і поступово відкривають кран для подавання в автоклав стисненого повітря і, після витіснення пари, холодної во- ди. Подавання в автоклав холодної води під тиском забезпечує крім охолодження консервів ще й протитиск в апараті. Гарячу воду випу- скають через зливний штуцер.

Консерви у жерстяній тарі охолоджують з протитиском до тем- ператури 40 – 45 °С протягом 20 – 30 хв. Тиск в автоклаві підтри- мують сталим протягом 10 – 15 хв стадії охолодження, а потім його поступово знижують до атмосферного протягом останніх 15 – 20 хв.

При стерилізації консервів у жерстяній та скляній тарі в пері- одично діючому автоклаві з протитиском використовують про- грамні регулятори температури і тиску ПРП-2 і ПРП-2У. Вони забезпечують регулювання режиму процесу стерилізації згідно із заданою програмою з відхиленням температури ±1,5 °С і тиску ±10 кПа, а також реєстрацію режиму процесу оброблення кон- сервів.

Горизонтальні стерилізатори періодичної дії. Процес сте-

рилізації в горизонтальних стерилізаторах відбувається аналогіч- но стерилізації у вертикальних апаратах.

Завантаження горизонтальних стерилізаторів сітками з бан- ками здійснюється на спеціальних візках по спеціальних рейках, змонтованих на підлозі. Завдяки цьому для монтажу автоклавів не потрібні шахти, а також монорейки з електроталлю для заван- таження корзин. Наявність двох кришок дає змогу завантаження здійснювати у стерилізаційному відділенні, а розвантаження — у складі готової продукції.

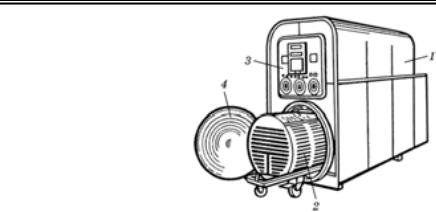

В Україні поширені горизонтальні автоклави «Ротомат» фірми «Сторк» та автоклав Ф1-ТМП (місткість 0,3 туби). Стерилізатор «Ротомат» (рис. 13.25) призначений для стерилізації консервів у жерстяній та скляній тарі за температури до 140 °С і тиску до 0,6 МПа. Теплове оброблення можна здійснювати водою, парою і водою або тільки парою.

454

Розділ 13. Виробництво м’ясних банêових êонсервів

Для економії теплоти стерилізатори мають два горизонтальних циліндри- чних корпуси з теплоізо- ляцією.

Нижній корпус з одного або з двох торців має гер- метизуючі кришки та рота- ційний барабан, який може обертатися з частотою 15 – 50 хв–1 або періодично по- вертатися на 180° згідно з програмою. Після заван- таження барабана сітками з банками і фіксації сіток барабан (власне стериліза- тор) герметизується за до- помогою кришки.

Над стерилізатором паралельно розміщується другий ци- ліндр — бойлер для нагрівання води та акумуляції її при охоло- дженні консервів. Під час проведення стерилізації в бойлер пода- ється пара для підігрівання води і створення протитиску в стери- лізаторі.

Після закінчення процесу стерилізації, одночасно з подаван- ням холодної води для охолодження консервів гаряча вода пере- качується в бойлер до певного рівня. Надлишок води відводиться в каналізацію. Після охолодження консервів і видалення води з автоклава його розгерметизовують, розвантажують і після частко- вого санітарного оброблення знову завантажують новими сітками з консервними банками. Після фіксації банок і герметизації сте- рилізатора гарячу воду з бойлера переливають у стерилізатор. Цикл повторюється.

Автоклав має два насоси, які подають гарячу воду під час охо- лодження, і циркуляційний насос, який створює циркуляцію води під час стерилізації. Це сприяє створенню рівномірного темпера- турного поля по всьому об’єму стерилізатора, а також підвищенню швидкості прогрівання консервів під час нагрівання й охоло- дження на заключній стадії оброблення.

Апарат має пульт керування з мікропроцесорним керуванням та прилади, що регулюють і реєструють режим стерилізації.

Стерилізатори «Ротомат» виготовляють місткістю 2, 3 або 4 сіт- ки, які встановлюють на спеціальні візки.

Значною перевагою горизонтальних стерилізаторів фірм «Ат- мос», «Сторк» та ін. порівняно з вертикальними є також можли- вість перевертати сітки з банками з денця на кришку і навпаки, що дає змогу за рахунок перемішування вмісту дещо підвищити температуру стерилізації. Дослідженнями доведено, що при змен- шенні тривалості стерилізації якість консервів підвищується.

455

Частина ІІІ. Переробêа м’яса та м’ясної сировини

Стерилізатори безперервної дії. Крім стерилізаторів пері-

одичної дії для виробництва консервів застосовують стерилізатори безперервної дії. За конструктивними особливостями їх поділяють на роторні, лінійні, або гідростатичні (гідропневматичні).

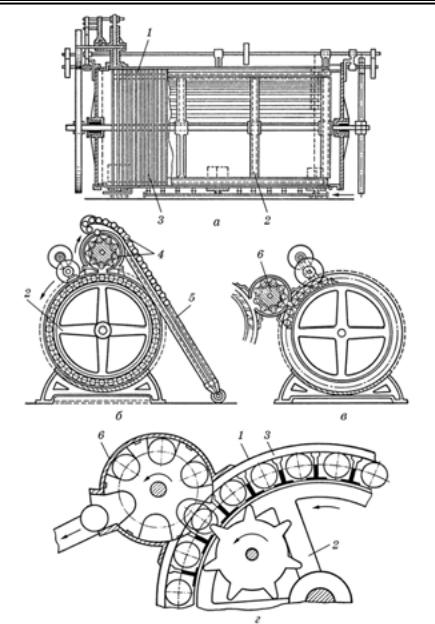

Роторні стерилізатори призначені для стерилізації консер- вів у жерстяній тарі. Для стерилізації консервів за температури понад 100 °С стерилізатор має три нерухомих горизонтально роз- міщених циліндричних корпуси, які встановлені паралельно і призначені відповідно для підігрівання, стерилізації та охоло- дження консервів. У середині корпусів на валах встановлені бара- бани, поверхні яких паралельні внутрішній поверхні корпусів і мають прикріплені паралельно осі сталеві смуги. Відстань між смугами дорівнює діаметру банок. На внутрішній циліндричній поверхні нерухомого корпусу закріплені спіральні напрямні зі штабової сталі. Крок спіралі дорівнює діаметру банок. Між спі- раллю на корпусі і смугами на нерухомому барабані незначна від-

стань (рис. 13.26).

Банки завантажують за допомогою ланцюгового елеватора че- рез впускний клапан. Банки скочуються на рухомий барабан і розміщуються між сусідніми смугами. При обертанні барабана банки ковзають по нерухомій спіралеподібній напрямній на кор- пусі й переміщуються вздовж рухомого барабана. Після підігрі- вання вмісту до 98 °С банки з першого корпусу через герметизую- чий клапан передаються у стерилізатор і при обертанні ротора переміщуються до другого кінця. Під час переміщення банки за рахунок тертя по нерухомій спіралі обертаються навколо своєї осі. Після стерилізації вони через герметизуючий клапан передаються в корпус охолодження, де охолоджуються до 30 – 40 °С за надли- шкового тиску повітря. Із корпусу охолодження банки виванта- жуються через герметизуючий клапан.

Банки підігрівають і охолоджують водою, стерилізують у сере- довищі водяної пари, тиск якої підтримується автоматично відпо- відно до температури стерилізації.

Основним недоліком роторних стерилізаторів є те, що вони призначені для стерилізації консервів у жерстяній тарі лише од- ного розміру. Під час обертання вміст банок перетирається і част- ково втрачає свою структуру, а бульйон стає каламутним. Через різкий перепад тисків і температури при переході банок із корпу- су в корпус банки можуть деформуватися; олово на їхніх попереч- них швах спрацьовується.

Роторні стерилізатори КСЖ для банок № 14 (продуктивність 24 банки за хвилину) та СН-1 для банок № 9 (продуктивність 65 ба- нок за хвилину) широкого не застосовують.

Лінійні стерилізатори фірми «Мазер і Платт» за принци- пом дії аналогічні роторним, але банки транспортуються пластин- частими ланцюговими конвеєрами, які рухаються по вертикаль- них спіралях в окремих корпусах. Як і в роторних стерилізаторах,

456

Розділ 13. Виробництво м’ясних банêових êонсервів

Рис. 13.26. Барабанний стерилізатор безперервної дії:

а — загальний вигляд; б — завантажувальний клапан; в, г — розвантажувальний клапан; 1 — корпус; 2 — ротор; 3 — спіралеподібна напрямна; 4 — завантажува- льний клапан; 5 — ланцюговий елеватор-живильник; 6 — розвантажувальний клапан

457

Частина ІІІ. Переробêа м’яса та м’ясної сировини

при надходженні банок із стерилізатора в охолоджувальний кор- пус температура і тиск у середині банок високий. Різкий перепад температур і тиску під час охолодження може спричиняти дефор- мування банок. Щоб запобігти цьому, банки охолоджують посек- ційно (1 – 4 секції). У першій секції банки охолоджують гарячою водою, в інших температура поступово знижується. Після остан- ньої секції консерви вивантажуються охолодженими до 35 – 40 °С. Продуктивність лінійних стерилізаторів 11 – 90 банок за хвилину.

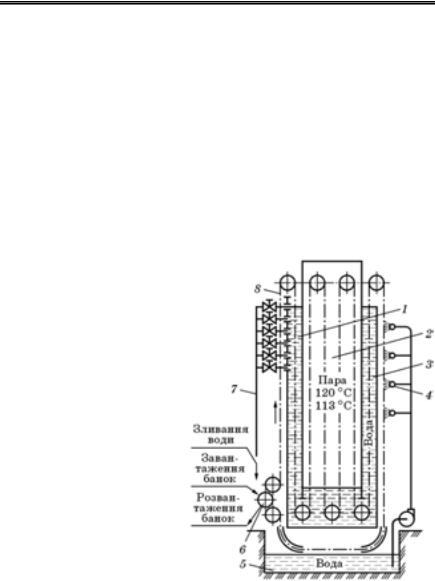

Стерилізатори з гідростатичним тиском. На консервних заводах великої продуктивності більш поширеними є гідростатич- ні стерилізатори (рис. 13.27). Їх використовують для стерилізації консервів у тарі з різних матеріалів і різної форми. Гідростатичні стерилізатори мають відносно просту будову і високу продуктив- ність (до 1500 банок за хвилину). Сучасні гідростатичні стериліза- тори мають п’ять колон (шахт) прямокутної форми заввишки 13,5 – 16,0 м. У середині колони рухається безперервний ролико-

вий |

дволанцюговий кон- |

|

|||

веєр із сітчастими носіями |

|

||||

для банок. |

|

|

|

|

|

Консерви надходять до |

|

||||

завантажувального |

меха- |

|

|||

нізму стерилізатора, який |

|

||||

розміщує їх у носії для |

|

||||

банок, і по першій колоні |

|

||||

транспортуються |

в |

другу, |

|

||

яка заповнена водою. Ви- |

|

||||

сота стовпа води має бути |

|

||||

достатньою |

для |

зрівнова- |

|

||

ження тиску стерилізації. |

|

||||

Стовп води заввишки 10 м |

|

||||

створює надлишковий тиск |

|

||||

0,1 МПа, якого достатньо |

|

||||

для |

здійснення |

процесу |

|

||

стерилізації парою за тем- |

|

||||

ператури 120 °С. У міру |

|

||||

опускання носіїв з банка- |

|

||||

ми у другій колоні зверху |

|

||||

вниз банки поступово про- |

|

||||

гріваються до температури |

|

||||

стерилізації. Тиск, який |

|

||||

утворюється в банках при |

Рис. 13.27. Схема гідростатичного стерилі- |

||||

нагріванні, |

компенсується |

затора А9-ФСА: |

|||

за рахунок постійного збі- |

1 — колона підігрівання банок; 2 — камера |

||||

льшення |

висоти |

стовпа |

стерилізації; 3 — колона первинного охоло- |

||

дження; 4 — камера проміжного охолодження; |

|||||

води у міру переміщення |

5 — басейн охолодження; 6 — механізм заван- |

||||

носіїв до низу колони по- |

таження і розвантаження; 7 — лінія зливання |

||||

переднього нагрівання. |

води; 8 — ланцюговий конвеєр |

||||

458