- •Передмова

- •1.1. Породи великої рогатої худоби

- •1.2. Породи свиней

- •1.3. Породи овець

- •1.4. Породи коней

- •1.5. Породи і кроси птиці

- •1.5.1. Породи курей

- •1.5.2. Породи качок

- •1.5.3. Породи гусей

- •1.5.4. Породи індиків

- •1.6. Породи кролів

- •1.7. Основні вимоги щодо сировини м’ясної промисловості

- •Контрольні запитання і завдання

- •2.1. Перевезення тварин автотранспортом

- •2.2. Транспортування тварин залізничним транспортом

- •2.3. Перевезення тварин водним шляхом

- •2.4. Транспортування гоном

- •2.5. Центровивіз

- •2.6. Приймання та утримання тварин і птиці на м’ясопереробних підприємствах

- •2.6.1. Приймання і ветеринарний огляд тварин

- •2.6.2. Приймання тварин за живою масою і вгодованістю

- •2.6.4. Надходження худоби на скотобазу

- •2.6.5. Передзабійне утримання худоби на скотобазах

- •Контрольні запитання і завдання

- •3.1. Оглушення тварин

- •3.1.1. Оглушення великої рогатої худоби електричним струмом

- •3.1.2. Механічне оглушення тварин

- •3.1.3. Оглушення свиней електричним струмом

- •3.1.4. Оглушення свиней газовою сумішшю

- •3.2. Забій і знекровлення тварин

- •3.3. Знімання шкури

- •3.3.1. Піддування стисненим повітрям

- •3.3.2. Механічне знімання шкури

- •3.4. Оброблення свинячих туш у шкурі

- •3.5. Оброблення свинячих туш методом крупонування

- •3.6. Видалення внутрішніх органів

- •3.7. Розпилювання, зачищення і оцінювання якості туш

- •3.8. Гнучка автоматизована система переробки худоби

- •3.9. Переробка птиці

- •3.9.1. Оглушення птиці

- •3.9.2. Забій птиці

- •3.9.3. Обшпарювання тушок і видалення оперення

- •3.9.4. Патрання і напівпатрання тушок птиці

- •3.10. Організація технологічного процесу переробки птиці

- •3.11. Оброблення перо-пухової сировини

- •3.12. Переробка кролів

- •Контрольні запитання і завдання

- •4.1. М’язова тканина

- •4.2. Сполучна тканина

- •4.3. Жирова тканина

- •4.4. Кісткова і хрящова тканини

- •4.5. Водозв’язувальна здатність м’яса

- •4.6. Фізичні властивості м’яса

- •4.7. Електрофізичні властивості м’яса

- •4.8. Зміни властивостей м’яса під час автолізу

- •4.9. Поживна цінність м’яса

- •4.10. Склад і поживна цінність субпродуктів

- •4.11. Характеристика, хімічний склад і біологічна цінність харчових субпродуктів

- •4.12. Кров

- •4.12.1. Хімічний склад, властивості і фізичні константи крові

- •4.12.2. Хімічний склад і властивості плазми крові

- •4.12.3. Хімічний склад і властивості формених елементів крові

- •Контрольні запитання і завдання

- •5.1. Оброблення м’ясо-кісткових субпродуктів

- •5.2. Оброблення свинячих голів

- •5.3. Оброблення м’якушевих субпродуктів

- •5.4. Оброблення слизових субпродуктів

- •5.5. Оброблення шерстних субпродуктів

- •Контрольні запитання і завдання

- •6.1. Технологія оброблення кишок

- •6.2. Оброблення кишок на потоково-механізованих лініях

- •6.3. Вади кишкової сировини і фабрикату

- •Контрольні запитання і завдання

- •7.1. Склад і властивості жирів

- •7.2. Характеристика жиросировини

- •7.3. Технологія харчових тваринних жирів

- •7.4. Витоплювання жиру

- •7.5. Витоплювання жиру із м’якої сировини в установках періодичної дії

- •7.6. Витоплювання жиру із м’якої сировини під надмірним тиском

- •7.7. Витоплювання жиру із м’якої сировини в установках безперервної дії

- •7.8. Витоплювання жиру із твердої сировини в установках періодичної дії

- •7.9. Виробництво жиробілкової емульсії

- •7.10. Витоплювання кісткового жиру в установках безперервної дії

- •Контрольні запитання і завдання

- •8.1. Основні види продукції з крові та вимоги до якості сировини

- •8.2. Консервування крові

- •8.3. Стабілізація крові

- •8.4. Дефібринування крові

- •8.5. Сепарування крові

- •8.6. Технологія отримання просвітленої крові

- •8.7. Сушіння крові і плазми (сироватки)

- •8.8. Способи розпилення крові

- •8.9. Вибір режиму сушіння

- •8.10. Сушарки для крові і плазми (сироватки)

- •8.11. Виробництво кров’яного борошна

- •Контрольні запитання і завдання

- •9.1. Загальна характеристика сировини для виробництва органопрепаратів

- •Контрольні запитання і завдання

- •10.1. Причини псування м’яса та м’ясних продуктів

- •10.2. Вплив температури на якість м’яса та м’ясних продуктів при зберіганні

- •10.3. Технологія консервування м’яса та м’ясних продуктів

- •10.4. Заморожування та зберігання замороженого м’яса та м’ясних продуктів

- •Контрольні запитання і завдання

- •11.1. Технологія підготовки шкур до консервування

- •11.2.1. Сухосольовий спосіб консервування

- •11.2.2. Консервування шкур тузлукуванням

- •11.3. Сортування, маркування і пакування шкур

- •11.4. Технологія оброблення щетини-шпарки

- •11.5. Технологія оброблення волосу худоби

- •Контрольні запитання і завдання

- •12.1. Асортимент ковбасних виробів

- •12.2. Вимоги до готової продукції

- •12.3. Вимоги до сировини і допоміжних матеріалів

- •12.3.1. Основна сировина

- •12.3.2. Допоміжна сировина і матеріали

- •12.4. Технологічний процес

- •12.4.1. Приймання сировини

- •12.4.3. Розбирання сировини

- •12.5. Виробництво варених ковбасних виробів

- •12.5.1. Вторинне подрібнення і приготування фаршу

- •12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

- •12.5.3. Термічне оброблення варених ковбасних виробів

- •12.6. Фаршировані ковбаси

- •12.7. Виробництво напівкопчених ковбас

- •12.7.1. Перший спосіб виробництва напівкопчених ковбас

- •12.7.2. Другий спосіб виробництва напівкопчених ковбас

- •12.8. Виробництво ковбасних виробів із м’яса птиці

- •12.9. Виробництво варено-копчених ковбас

- •12.9.1. Перший спосіб виробництва варено-копчених ковбас

- •12.9.2. Другий спосіб виробництва варено-копчених ковбас

- •12.10. Виробництво сирокопчених ковбас

- •12.10.1. Перший спосіб виробництва сирокопчених ковбас

- •12.10.2. Другий спосіб виробництва сирокопчених ковбас

- •12.10.3. Особливості виробництва напівсухих сирокопчених ковбас

- •12.11. Виробництво сиров’ялених ковбас

- •12.12. Особливості виробництва деяких видів ковбасних виробів

- •12.12.2. Виробництво ліверних ковбасних виробів

- •12.12.4. Виробництво холодців

- •12.12.5. Виробництво сальтисонів

- •12.13. Виробництво продуктів із свинини, яловичини і баранини

- •12.13.1. Асортимент виробів

- •12.13.2. Технологія виробів із свинини, яловичини і баранини

- •12.13.3. Продукти зі свинячого шпику

- •12.14. Контроль якості ковбасних виробів

- •Контрольні запитання і завдання

- •13.1. Асортимент м’ясних консервів

- •13.2. Вимоги до готової продукції

- •13.3. Характеристика сировини м’ясних консервів

- •13.3.1. Основна сировина

- •13.3.2. Харчові добавки і прянощі

- •13.4. Консервна тара і вимоги до неї

- •13.5. Виготовлення тари

- •13.6. Маркування консервів

- •13.7. Основні технологічні процеси виробництва м’ясних консервів

- •13.8. Підготовка сировини для виготовлення консервів

- •13.9. Подрібнення м’ясної сировини

- •13.10. Перемішування сировини

- •13.11. Підготовка допоміжних компонентів

- •13.12. Підготовка і санітарне оброблення консервної тари

- •13.13. Фасування сировини в банки

- •13.14. Герметизація банок

- •13.15. Перевірка герметичності закупорених банок

- •13.16. Стерилізація консервів

- •13.17. Теоретичні основи теплового оброблення консервів

- •13.18. Визначення формули стерилізації

- •13.19. Способи розрахунку змін поживної цінності продуктів при стерилізації

- •13.20. Техніка стерилізації консервів

- •13.21. Особливості виготовлення пастеризованих консервів

- •13.23. Сортування, пакування і зберігання консервів

- •13.23.1. Сортування консервів

- •13.23.2. Пакування консервів

- •13.23.3. Зберігання консервів

- •13.24. Реалізація консервів

- •Контрольні запитання і завдання

- •14.1. Виробництво напівфабрикатів

- •14.1.1. Натуральні напівфабрикати

- •14.1.2. Паніровані напівфабрикати

- •14.1.3. Мариновані напівфабрикати

- •14.1.4. Січені напівфабрикати

- •14.2. Продукти швидкого приготування

- •Контрольні запитання і завдання

- •15.1. Теоретичні основи створення комбінованих м’ясних продуктів

- •15.2. Фізіологічна роль білків

- •15.3. Фізіологічна роль жирів і вуглеводів

- •15.4. Фізіологічна роль харчових волокон

- •15.6. Сучасна система асиміляції їжі

- •15.7. Шляхи поліпшення використання вторинної сировини тваринного походження

- •15.8. Поживна цінність і технологічні властивості сировини рослинного походження

- •15.9. Класифікація сировини і харчових добавок для виробництва комбінованих м’ясних продуктів

- •15.10. Технологічні процеси виробництва комбінованих м’ясних продуктів

- •15.10.2. Виробництво комбінованих ковбасних виробів

- •15.11. Підходи до аналізу вхідних характеристик сировини і технологічних процесів виробництва комбінованих м’ясних продуктів

- •15.12. Рангове оцінювання якості комбінованих м’ясних продуктів

- •Контрольні запитання і завдання

- •16.1. Будова і фізичні властивості яєць

- •16.2. Фізико-хімічні властивості яєчного білка

- •16.3. Фізико-хімічні властивості яєчного жовтка

- •16.4. Хімічний склад шкаралупи яєць

- •16.5. Первинне оброблення і зберігання яєць

- •16.6. Дефекти і мікробне псування яєць

- •16.7. Виробництво яйцепродуктів

- •16.7.1. Виробництво яєчного меланжу

- •16.7.2. Виробництво сухих яєчних продуктів

- •16.8. ПАКУВАННЯ І ЗБЕРІГАННЯ СУХИХ ЯЄЧНИХ ПРОДУКТІВ

- •Контрольні запитання і завдання

- •17.1. Характеристика і призначення клею

- •17.2. Характеристика і призначення желатину

- •17.3. Сировина для виробництва клею і желатину

- •17.4. Технологічний процес виробництва клею і желатину

- •17.5. Технологічна підготовка м’якушевої сировини

- •17.6. Технологічна підготовка твердої сировини

- •17.7. Лужне та кислотне оброблення сировини

- •17.8. Видалення желеутворювальних речовин

- •17.9. Оброблення бульйону

- •Контрольні запитання і завдання

- •18.1. Асортимент тваринних кормів

- •18.2. Кормовий і технічний жири

- •18.3. Сировина для виробництва сухих тваринних кормів та жирів для кормових і технічних потреб

- •18.4. Технологічні схеми переробки нехарчової сировини

- •18.4.1. Приймання та підготовка нехарчової сировини до переробки

- •18.4.2. Сортування, промивання і подрібнення нехарчової сировини

- •18.4.3. Теплове оброблення нехарчової сировини

- •18.4.4. Оброблення шквари

- •18.4.5. Коагуляція крові, формених елементів і шляму

- •18.5.1. Переробка технічної сировини в горизонтальних вакуумних котлах з відбиранням жиру на пресах

- •18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

- •18.5.3. Виробництво сухих тваринних кормів на лінії К7-ФКЕ

- •18.5.6. Переробка технічної сировини у горизонтальних вакуумних котлах з проміжним відбиранням жиру, суміщеним із сушінням і тонким подрібненням

- •18.6. Вимоги до якості сухих тваринних кормів

- •18.7. Оброблення жирів для кормових і технічних потреб

- •18.8. Пакування, зберігання та транспортування технічного і кормового жирів

- •Контрольні запитання і завдання

- •Список рекомендованої літератури

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Якщо на підприємстві немає міздрильних машин, то шкури свиней обробляють уручну. Видалення прирізів уручну проводять так само, як і зі шкур ВРХ.

Шкури свиней повинні бути звільнені від підшкірно-жирової клітковини на чепраку врівень з цибулинами щетини і мати рів- номірну по всій площі товщину за рахунок шару жиру на полах, залишкова кількість якого не повинна перевищувати 6 % від маси парних шкур.

Зрізування дерми і цибулин щетини не допускається. Бахрому жиру по краях шкури обрізають. Кількість прирізів жиру на сви- нячих шкурах визначають зовнішнім оглядом.

Підшкірно-жирову клітковину, зібрану в цеху консервування шкур, використовують для витоплювання технічного жиру.

Сортування шкур. Шкури сортують за навальністю, масою і площею. Сортування шкур за навальністю проводять, оглядаючи їх з боку шерсті. Чисті шкури направляють на консервування су- хим засолюванням, а навальні — для попереднього розмочування навалу.

Шкури без навалу, які солять мокрим засолюванням (тузлуку- ванням), підлягають промиванню. Їх промивають водою у перфоро- ваних барабанах, ваннах, на столах, стелажах та іншими способами. На столах або стелажах шкури промивають з обох боків так, щоб за- бруднення з боку волосу не потрапляло на міздрову частину шкури.

Свинячі шкури промивають тільки з боку щетини. Для цього їх поштучно розстеляють на широкому похилому столі щетиною вго- ру і зрошують водопровідною водою з душа. Під час промивання зі шкур спеціальними скребачками (душ-скребачка) зчищають бруд, кров і залишки навалу.

11.2.ТЕХНОЛОГІЯ КОНСЕРВУВАННЯ ШКУРО-ХУТРОВОЇ СИРОВИНИ

Шкури ВРХ, ДРХ, коней і свиней можна консервувати сухим засолюванням або мокрим (тузлукуванням) з подальшим підсо- люванням (або без підсолювання). Крім того, шкури ДРХ консер- вують кислотно-сольовим способом.

11.2.1. Сухосольовий спосіб консервування

Сухосольовий спосіб — сухе засолювання, яке проводять солін- ням шкур, розстилаючи їх на стелажах і піддонах для кожного виду шкур окремо. Проте за незначної кількості шкур ВРХ і коней їх засолюють разом, так само як і шкури ДРХ.

Дуже бактеріально забруднені шкури консервують на окремих стелажах, як і шкури кнурів.

При консервуванні сухим засолюванням обряджені шкури роз- стеляють міздряним боком угору так, щоб головна (вороткова) части-

212

Розділ 11. Оброблення шêóро-хóтрової сировини

на кожної наступної (верхньої) шкури була на головній частині по- передньої (нижньої), а огузкова — на огузковій. Старанно розправ- ляючи кінці, зморшки і загини шкур, посипають поверхню рівним шаром чистої сухої кухонної солі або сумішшю кухонної солі й анти- септика. Кожний штабель може формуватися впродовж трьох діб.

Шкури ДРХ для консервування укладають в одинарні або укрупнені штабелі одна на другу, міздряним боком угору, голов- ною частиною в один бік. Штабелі повинні мати невеликий схил до країв для стікання розсолу. Овчини з дуже забрудненою вовною (за наявності навалу) засолюють з укладанням шкур міздряним боком до міздряного. У цьому разі шкури з вовняного боку також посипають сіллю.

Іноді шкури укладають на соляну подушку заввишки 7 – 10 см. За всіх способів укладання штабель зверху посипають суцільним шаром солі (закривають). На нього кладуть штабельну картку або бирку із зазначенням номера штабеля, виду і кількості шкур, дати початку і закінчення комплектування (закриття) та розбирання штабеля, прізвища засолювача.

Сухе засолювання свинячих шкур можна проводити механізо- ваним способом у барабані марки Я8-ФКМ (рис. 11.4), сумішшю для соління, що складається з силіцієфториду натрію і кухонної солі (помелу № 1 або № 2) або їх суміші в будь-якому співвід- ношенні.

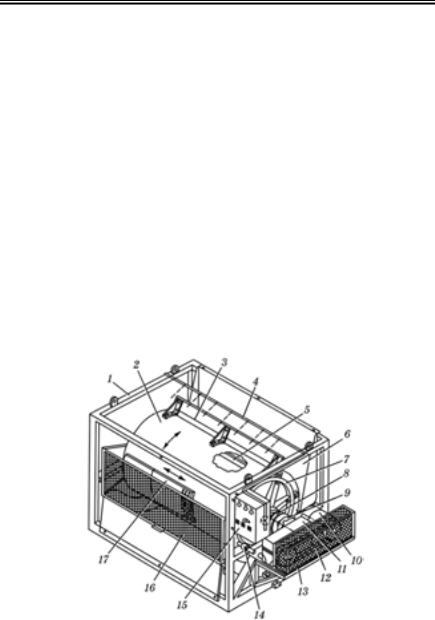

Рис. 11.4. Барабанний апарат Я8-ФКМ для соління шкур свиней:

1 — рама; 2 — барабан; 3 — зовнішня лопать; 4 — труба для подавання води; 5 — внутрішня лопать; 6 — піддон; 7 — цапфа; 8 — підшипникова опора; 9 — муфта; 10 — електродвигун; 11 — редуктор; 12 — клинопасова передача; 13 — огородження приво- ду; 14 — стопор; 15 — шафа керування; 16 — пересувна огорожа; 17 — кришка люка

213

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Сировину обробляють за дві стадії: засолювання і підсолюван- ня, між якими розсіл, що утворюється, відводять. Обряджені шку- ри завантажують у барабани поштучно за допомогою конвеєра або вручну. Суміш для соління добавляють не менше ніж за 3 – 4 прийоми у міру завантаження шкур. Барабан заповнюють шку- рами і сумішшю для соління не більше ніж на 0,55 його об’єму, причому суміші для соління завантажують 20 – 25 % від маси шкур. На стадії засолювання барабан обертається з частотою (36±1) хв–1 протягом 2,0 – 2,15 год при безперервному зрошуванні його поверхні водопровідною водою. Температура сировини на стадії засолювання має становити 15 – 25 °С.

Після закінчення стадії засолювання барабан зупиняють, пе- ремикають на обертання з частотою (18±2) хв–1 і крізь отвори в кришці відводять розсіл. Після цього в барабан завантажують су- міш для соління в кількості 10 – 15 % від маси парних шкур і при закритому люку обертають ще 10 – 15 хв. Підсолену сировину ви- вантажують на стелаж за частоти обертання (18±2) хв–1, склада- ють на двосхилий піддон або візок для стікання на 3 – 6 год і по- дають на сортування.

Вміст вологи в консервованих шкурах ВРХ, коней і ДРХ має бути 46 – 48 %, а свиней — не більше ніж 48 %.

Сухосольовим способом урозстил, у теплий період року, коли їх відвантаження в мокросольовому вигляді не дозволяється, консе- рвують також шкури ДРХ.

Шкури ДРХ консервують у штабелях не менш як 2 доби, після чого штабель розбирають, шкури обтрушують від солі і розвішують на жердини для сушіння.

На жердинах шкури розвішують уздовж лінії хребта міздряним боком угору, ретельно розправляючи передні та бокові ділянки шкур: головну частину, поли і лапи.

Шкури розмішують на жердинах так, щоб у двох паралельних рядах головна частина їх спрямовувалась у різні боки, тобто голов- на частина шкур одного ряду розміщувалася напроти хвостів шкур другого ряду.

Для сушіння застосовують обчищені від кори, без сучків, рівні, гладенькі, круглі жердини діаметром 5 – 6 см.

Жердини зі шкурами розміщують на відстані не менш як 20 см одна від одної в один, два і більше ярусів без контакту шкур верх- ніх і нижніх ярусів. Жердини зі шкурами верхніх ярусів розмі- щують у проміжках між жердинами нижніх.

У процесі сушіння шкури час від часу переміщують на жерди- нах, опускаючи по черзі то один, то другий край, щоб підсушува- лися також ділянки шкур, що стикаються з жердиною. Для зруч- ності виконання цієї операції рекомендується кінці жердин робити три- або чотирикутними, щоб, повертаючи їх від однієї грані до іншої, можна було пересувати шкури на жердинах.

214

Розділ 11. Оброблення шêóро-хóтрової сировини

Шкуро-хутрову сировину сушать в умовах, що унеможливлю- ють потрапляння прямих сонячних променів на шкури.

Сушіння проводять в опалюваному приміщенні або під навісом на свіжому повітрі. Температура повітря в приміщенні 20 – 30 °С, відносна вологість 50 – 60 %. Приміщення для сушіння обладну- ють вентиляцію.

Забороняється сушити сировину під залізними дахами без теп- лової ізоляції, на землі, дротах і мотузках, розвішувати шкури ближче ніж 1 м від нагрівальних приладів.

Після того, як шкури просохнуть із міздряного боку, їх зніма- ють із жердин, не очікуючи повного просушування огузкової та головної частин, і підсушують у розгорнутому вигляді на жерди- нах, розстеляючи їх волосяним боком угору і періодично перевер- таючи із волосяного боку на міздряний, і навпаки. Положення шкур змінюють кілька разів, пересуваючи при цьому недосушені ділянки на висушені доти, доки шкури не підсохнуть рівномірно з обох боків по всіх площі.

Висушені шкури складають у сухому приміщенні в коло (кри- ничкою) — полами і лапами назовні. Через 2 дні сировину огля- дають, недосушені шкури підсушують. Вміст вологи в сухосоленій сировині 20 %.

Готову сировину сортують, складають у штабелі або тюки для відвантаження. Щоб уникнути ламання, розгинати і складати шкури слід дуже обережно, не допускаючи сильних перегинів по хребтовій лінії.

Забороняється тюкувати або складати в штабелі шкури відразу після сушіння без дводобового витримування, а також шкури з недосушеними ділянками.

11.2.2. Консервування шкур тузлукуванням

Тузлукування шкіряної сировини полягає в тому, до шкури за- нурюють у насичений розчин кухонної солі або кухонної солі з ан- тисептиком (силіцієфторид натрію).

Для тузлукування шкур застосовують протиструминні шнекові апарати безперервної дії, підвісні барабани періодичної дії, під- вісні конвеєри для тузлукування шкур у чанах та інше обладнан- ня, характеристики якого наведено в табл. 11.1 та на с. 217.

Тузлукування шкіряної сировини проводять на підприємствах м’ясної промисловості, що мають потрібні приміщення, обладнан- ня, очисні споруди і забезпечені в достатній кількості водою. На тузлукування направляють тільки промиті шкури ВРХ і свиней, якщо туші свиней не промивали перед зняттям з них шкур.

Після промивання вологу зі шкур видаляють на валковій ма- шині, вручну скребачкою або шкури складають для стікання на козли або козли-візки волосяним боком угору і якомога більшою кількістю для кращого віджимання вологи. Стікання триває не

215

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

менш як 20 – 30 хв. Після промивання і видалення поверхневої вологи шкури направляють на тузлукування.

Таблиця 11.1. Характеристики основного обладнання, що застосо-

вується при консервуванні шкіряної і шубно-хутрової сировини

Технічні показники |

Шнекові протиструминні апарати |

||||

|

безперервної дії |

|

|||

|

ПШАК-5 |

ПШАК-8 |

ПШАК-12 |

||

Внутрішній діаметр барабана, мм |

3000 |

|

3000 |

|

3000 |

Кількість секцій |

4 |

|

6 |

|

9 |

У тому числі: |

|

|

|

|

|

для тузлукування |

3 |

|

5 |

|

8 |

для зливання розсолу |

1 |

|

1 |

|

1 |

Довжина однієї секції, мм |

1200 |

|

1200 |

|

1200 |

Геометричний об’єм однієї секції, м3 |

7,85 |

|

7,85 |

|

7,85 |

Кількість сировини, що завантажуєть- |

|

|

|

|

|

ся в одну секцію, т (при рідинному ко- |

1,03 |

|

1,03 |

|

1,03 |

ефіцієнті 2,5 – 3,0) |

|

|

|||

Робочий об’єм однієї секції, м3 |

3,60 |

|

3,60 |

|

3,60 |

Тривалість циклу консервування, год: |

7,00 |

|

7,00 |

|

7,00 |

великої сировини |

|

|

|||

свинячих шкур |

4,00 |

|

4,00 |

|

4,00 |

Габаритні розміри, мм: |

|

|

|

|

|

довжина |

5000 |

|

8000 |

|

12 000 |

ширина |

4570 |

|

4570 |

|

4570 |

висота |

4245 |

|

4245 |

|

4245 |

|

Підвісні |

барабани періодичної дії |

|||

|

БХА-1,4 |

|

БХА-1,8 |

|

БХА-2,2 |

Розміри барабана, мм |

|

|

|

|

|

внутрішня довжина |

1400 |

|

1800 |

|

2200 |

внутрішній діаметр |

2500 |

|

2500 |

|

2500 |

Маса сировини, що завантажується, т |

1,0 |

|

1,5 |

|

1,8 |

Частота обертання барабана, хв–1 |

12 |

|

12 |

|

12 |

Потужність електродвигуна, кВт |

3,7 |

|

4,5 |

|

4,5 |

Габаритні розміри, мм: |

|

|

|

|

|

довжина |

3400 |

|

3400 |

|

4000 |

ширина |

3000 |

|

3200 |

|

3200 |

На великих підприємствах завантаження шкур механізоване, а на невеликих його проводять уручну. При консервуванні на кон- веєрній лінії шкури навішують на гачки рухомого конвеєра. Після консервування шкури автоматично скидаються з гачків.

Перед завантаженням кожної партії шкур і в процесі тузлуку- вання контролюють концентрацію тузлуку за його питомою вагою (густиною), кількістю разів його використання, а також врахуван- ням рідинного коефіцієнта.

216

Розділ 11. Оброблення шêóро-хóтрової сировини

Технічні характеристики обладнання для консервування

Підвісний конвеєр для тузлукування шкур у чанах |

|

|

Розміри чана, мм: |

|

|

довжина ........................................................................................... |

|

9600 |

ширина ............................................................................................. |

|

8600 |

висота ................................................................................................. |

|

600 |

Загальна довжина конвеєрного ланцюга, м .................................... |

|

220 |

Довжина конвеєрного ланцюга над чаном, м .................................. |

|

132 |

Загальна кількість гачків конвеєра, шт. ........................................ |

|

1150 |

Максимальна кількість шкур, що містяться в тузлуку, шт. |

.......... 560 |

|

Швидкість руху конвеєра, м/хв: |

|

|

максимальна .................................................................................. |

|

0,530 |

мінімальна ..................................................................................... |

|

0,105 |

Відстань між гачками конвеєра, мм .................................................. |

|

250 |

Кількість тузлуку в чані, м3 ................................................................ |

|

100 |

Тривалість консервування, год: |

|

|

великих шкур ........................................................................................ |

|

9 |

свинячих шкур ...................................................................................... |

|

7 |

Місткість чана, м3 ............................................................................... |

|

5 – 8 |

Барабан марки Я8-ФКМ для оброблення свинячих шкур |

||

сухими сумішами для соління |

|

|

Технічна продуктивність, шкур за цикл .......................................... |

|

200 |

Тривалість циклу, год ............................................................................. |

|

3 |

Частота обертання барабана при засолюванні, с–1 .................. |

|

3,6 ± 0,1 |

Частота обертання барабана при підсолюванні, с–1 |

............... |

1,8 ± 0,1 |

Габаритні розміри установки, мм ............................ |

3500 × 2000 × 2000 |

|

Габаритні розміри барабана, мм: |

|

|

довжина ........................................................................................... |

|

2000 |

діаметр ............................................................................................. |

|

1280 |

Витрати електроенергії за цикл, кВт год ........................................... |

|

23 |

Витрати води за цикл, м3 ..................................................................... |

|

0,4 |

Агрегат марки Я1-ФПГ для нанесення на овчини |

|

|

сумішей для соління |

|

|

Технічна продуктивність, шкур за годину ....................................... |

|

300 |

Швидкість руху стрічкового конвеєра, м/хв .................................... |

|

13,3 |

Споживання електроенергії, кВт год ................................................. |

|

8,5 |

Габаритні розміри, мм................................................ |

4400 × 2400 × 3200 |

|

Кількість суміші для соління, нанесеної на 1 дм2 ............................. |

|

40 |

Маса, т .................................................................................................. |

|

3,12 |

Піддон марки Я8-ФТВ для витримування |

|

|

в розсолі овчин |

|

|

Маса сировини, розміщеної на піддоні, кг ....................................... |

|

500 |

Габаритні розміри, мм.................................................. |

2200 × 1400 × 400 |

|

Маса піддона, кг .................................................................................... |

|

130 |

Густину тузлуку визначають ареометром.

Режими тузлукування і наступного підcолювання шкур наве- дено в табл. 11.2.

217

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Таблиця 11.2. Режими тузлукування і підcолювання шкур

Процеси і параметри |

Норми шкур |

|

ВРХ |

свиней |

|

|

і коней |

|

|

|

|

Кухонна сіль, г/л |

312 |

312 |

Силіцієфторид натрію, г/л |

0,75 –1,0 |

0,75 –1,0 |

Температура тузлуку, °С |

Не нижче |

Не вище |

|

ніж +5 |

ніж +25 |

Густина тузлуку, г/см3 |

1,19 – 1,20 |

1,19 – 1,20 |

Рідинний коефіцієнт — об’єм робочої рідини, що |

3 |

3 |

припадає на одиницю маси сировини |

||

Тривалість тузлукування, год: |

|

|

у шнекових і підвісних барабанах |

7 |

4 |

на конвеєрних лініях |

9 |

7 |

у чанах |

18 – 20 |

18 |

Вміст вологи в тузлукованих шкурах, % |

54 |

56 |

Витрати солі або сухої суміші для соління при |

|

|

підсолюванні тузлукованих шкур, % від маси |

15 |

15 |

парних |

||

Тривалість витримування шкур у штабелях піс- |

2 |

2 |

ля підсолювання, діб |

||

Вміст вологи в тузлукованих шкурах після підсо- |

46 – 48 |

Не більше |

лювання і витримування, % |

|

ніж 48 |

П р и м і т к а: для тузлукування шкур у шнекових апаратах густина тузлуку на вході в головну секцію апарата становить 1,19 – 1,20, на виході з апарата — 1,13 – 1,14 г/см3.

Після закінчення тузлукування вологість шкур ВРХ становить 52 – 54 %, шкур свиней — 53 – 56 %, а концентрація солі не пере- вищує 15 %, що потребує додаткового видалення вологи і підсолю- вання. Тому шкури складають на ґратчасті стелажі або козли і залишають на 2 год для стікання або віджимають з них поверхне- ву вологу на валковій машині. Після стікання (віджимання) шку- ри ВРХ і свиней складають у штабелі по 75 шкур ВРХ і по 250 шкур свиней в одному штабелі, підсолюючи кожну шкуру сухою сумішшю для соління або сіллю і витримують у штабелях не мен- ше ніж 2 доби.

Кількість солі на підсолювання, як і при сухому засолюванні, становить 15 % від маси парних шкур, а загальна кількість витрат солі на весь процес засолювання — 25 % від маси парних шкур.

На закриті штабелі кладуть штабельні картки або прикріплю- ють бирку із зазначенням номера штабеля, виду і кількості шкур, дати закриття штабеля, прізвища засолювача.

Після закінчення консервування штабелі розбирають, шкури сортують згідно із стандартом і підготовляють їх до відвантаження.

При тузлукуванні шкур у чанах шкури на ґратах опускають у чани з тузлуком (рідинний коефіцієнт 1 – 3) на 18 – 20 год для

218

Розділ 11. Оброблення шêóро-хóтрової сировини

шкур ВРХ і свиней, а для овчин на 6 год, після чого ґрати із шку- рами піднімають. Шкури витримують на ґратах протягом 2 діб без додаткового підсолювання.

У процесі тузлукування сольовий розчин втрачає до 10 % солі і для його подальшого використання потребує підсилення, тому пе- ред завантаженням наступної партії його підсилюють, додаючи сіль у кількості 10 % від маси парних шкур, силіцієфторид нат- рію — 0,2 % від маси парних шкур, а також потрібну кількість роз- чину солі для забезпечення рідинного коефіцієнта.

Один і той самий тузлук без очищення можна використовувати не більше ніж 5 разів. Перерви у використанні тузлуку допуска- ються до 10 днів, залежно від забруднення сольового розчину, на- явності запаху затхлості та плісняви.

Після 10-денної перерви використання неочищеного тузлуку не допускається. Забруднений тузлук, незалежно від кратності його використання, для консервування шкур застосовувати не можна.

11.2.3.Кислотно-сольовий спосіб консервування шубних

іхутрових овчин

Консервування проводять завчасно приготовленою сумішшю для консервування, яка складається з кухонної солі (85 %), алю- мокалієвих галунів (7,5 %), хлориду амонію (7,5 %) або сульфату амонію (7,5 %).

Кислотно-сольова суміш для засолювання має бути однорідною, для чого компоненти ретельно перемішують у змішувачі або вручну.

Суміш для консервування наносять на міздряний бік овчин рів- номірним шаром, на потовщених ділянках і краях шкури суміш втирають руками.

Шкури укладають у штабелі так само, як і при консервуванні овчин мокросольовим способом. Тривалість консервування 5 діб. Для нанесення солі застосовують агрегат Я1-ФПГ, а для витриму- вання овчин у розсолі — піддон Я8-ФТВ.

Повторне консервування овчин кислотно-сольовим способом не дозволяється.

У законсервованих кислотно-сольовим способом овчинах вміст вологи має становити 35 – 45 %. Норма вмісту оксиду алюмінію в шкіряній тканині овчин кислотно-сольового консервування 0,6 – 2,0 % (у перерахунку на абсолютно суху речовину).

Приготування розсолів та сумішей для соління. Суміші для соління і тузлучних розчинів готують, як правило, в окремих приміщеннях. З метою механізації процесу забору і переміщення солі застосовують навантажувач марки МВС-4Б. Сумішшю для консервування шкур сухим засолюванням, підсолювання шкур після тузлукування і при пакуванні є суміш кухонної солі і одного із антисептиків.

Норми витрат матеріалів для консервування різними способа- ми наведено в табл. 11.3.

219

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Таблиця 11.3. Норми витрат матеріалів на консервування

|

Витрати, кг на 1 т парної шкіряної сировини і |

||||

|

|

|

овчин |

|

|

Операція |

|

Алю- |

Хлорид |

Антисептики |

|

Кухон- |

(один із вказаних) |

||||

|

мока- |

або |

|

|

|

|

на сіль |

лієві |

сульфат |

Силіціє- |

Пара- |

|

|

галуни |

амонію |

фторид |

дихлор- |

|

|

|

|

натрію |

бензол |

Консервування шкур сухим засолюванням урозстил

Консервування тузлукуван- ням великої, свинячої шкі- ряної сировини, шкур телят і лошат з розрахунку п’ятикратного використання розчину

Підсолювання великих і свинячих шкур після тузлу- кування

Підсолювання шкур опойка і виростка після тузлуку- вання

Консервування шкур сухо- сольовим способом

Консервування шубних і хутрових овчин кислотно- сольовим способом

Консервування овчин і коз- лин сухим засолюванням урозстил

Підсолювання шкур при пакуванні

400,0 |

— |

— |

10,0 |

4,0 |

320,0 |

— |

— |

2,4 |

— |

150,0 |

— |

— |

3,8 |

1,5 |

150,0 |

— |

— |

— |

1,5 |

200,0 |

— |

— |

— |

— |

425,0 |

37,5 |

37,5 |

— |

— |

500,0 |

— |

— |

12,5 |

5,0 |

50,0 |

— |

— |

1,2 |

0,5 |

|

|

|

|

|

Суміш для консервування хутрових і шубних овчин кислотно- сольовим способом складається із солі, алюмокалієвих галунів і хлориду або сульфату амонію.

Парадихлорбензол застосовують у суміші з кухонною сіллю для консервування шкіряної сировини, шубних і хутрових овчин, при тюкуванні сировини і відвантаженні у весняно-літній період. Він швидко випаровується, тому його перевозять і зберігають у щільно закритій тарі, як отруйну речовину.

Алюмокалієві галуни, хлорид або сульфат амонію застосовують при консервуванні кислотно-сольовим способом хутрових і шубних овчин.

Суміші для консервування і підсолювання шкур великої рога- тої худоби та свиней готують з використанням солі помелу № 2 і № 3, для овчин — солі помелу № 1 або суміші однакових частин солі помелу № 1 і № 2.

Великі кристали солі та інших компонентів перед приготуван- ням суміші для соління подрібнюють до розміру часточок помелу

220

Розділ 11. Оброблення шêóро-хóтрової сировини

№ 1 і № 2. Просіяні компоненти відважують і змішують у змішу- вальних барабанах або вручну, перелопачуючи суміш до рівно- мірного кольору. Правильно приготовлену суміш для кислотно- сольового консервування перевіряють відповідно до технологічної інструкції.

Приготування тузлуку. Насичений розчин кухонної солі (ту- злук) готують у солерозчиннику перемішуванням води і солі лопа- тями мішалок або барботуванням стисненим повітрям, яке пода- ється в нижню частину солерозчинника, або пропускаючи воду крізь шар солі.

Для приготування тузлукового розчину застосовують сіль різ- них помелів. Розчин, що виходить із солерозчинника, повинен ма- ти густину 1,19 – 1,20 г/см3, температуру 20 – 25 °С. Концентрація кухонної солі — 312 г/л (25,6%-й насичений розчин).

Щоб підвищити консервувальний ефект кухонної солі, в тузлу- ковий розчин добавляють антисептик — силіцієфторид натрію у кількості 0,75 – 1,0 г/л.

Для приготування суспензії силіцієфториду натрію потрібну кількість його розмішують у невеликому об’ємі води, отриману су- спензію виливають у солерозчинник з тузлуковим розчином і су- міш старанно перемішують до повного розчинення.

Очищення тузлукових розчинів. Для очищення тузлуку за-

стосовують кілька методів.

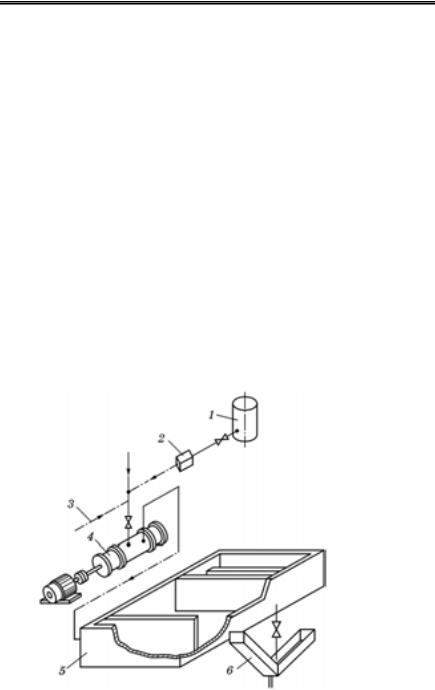

Метод флотації (потоковий метод) показано на рис. 11.5. Відпрацьований тузлук перекачують у відділення очищення в піноутворювач. Перед входом в піноутворювач у тузлук вводять

Рис. 11.5. Схема очищення тузлуку методом флотації:

1 — ємкість для коа- гулянту; 2 — вентиль- дозатор; 3 — повітря; 4 — піноутворювач; 5 — відстійник для відокремлення піни;

6 — лотік

221