- •Передмова

- •1.1. Породи великої рогатої худоби

- •1.2. Породи свиней

- •1.3. Породи овець

- •1.4. Породи коней

- •1.5. Породи і кроси птиці

- •1.5.1. Породи курей

- •1.5.2. Породи качок

- •1.5.3. Породи гусей

- •1.5.4. Породи індиків

- •1.6. Породи кролів

- •1.7. Основні вимоги щодо сировини м’ясної промисловості

- •Контрольні запитання і завдання

- •2.1. Перевезення тварин автотранспортом

- •2.2. Транспортування тварин залізничним транспортом

- •2.3. Перевезення тварин водним шляхом

- •2.4. Транспортування гоном

- •2.5. Центровивіз

- •2.6. Приймання та утримання тварин і птиці на м’ясопереробних підприємствах

- •2.6.1. Приймання і ветеринарний огляд тварин

- •2.6.2. Приймання тварин за живою масою і вгодованістю

- •2.6.4. Надходження худоби на скотобазу

- •2.6.5. Передзабійне утримання худоби на скотобазах

- •Контрольні запитання і завдання

- •3.1. Оглушення тварин

- •3.1.1. Оглушення великої рогатої худоби електричним струмом

- •3.1.2. Механічне оглушення тварин

- •3.1.3. Оглушення свиней електричним струмом

- •3.1.4. Оглушення свиней газовою сумішшю

- •3.2. Забій і знекровлення тварин

- •3.3. Знімання шкури

- •3.3.1. Піддування стисненим повітрям

- •3.3.2. Механічне знімання шкури

- •3.4. Оброблення свинячих туш у шкурі

- •3.5. Оброблення свинячих туш методом крупонування

- •3.6. Видалення внутрішніх органів

- •3.7. Розпилювання, зачищення і оцінювання якості туш

- •3.8. Гнучка автоматизована система переробки худоби

- •3.9. Переробка птиці

- •3.9.1. Оглушення птиці

- •3.9.2. Забій птиці

- •3.9.3. Обшпарювання тушок і видалення оперення

- •3.9.4. Патрання і напівпатрання тушок птиці

- •3.10. Організація технологічного процесу переробки птиці

- •3.11. Оброблення перо-пухової сировини

- •3.12. Переробка кролів

- •Контрольні запитання і завдання

- •4.1. М’язова тканина

- •4.2. Сполучна тканина

- •4.3. Жирова тканина

- •4.4. Кісткова і хрящова тканини

- •4.5. Водозв’язувальна здатність м’яса

- •4.6. Фізичні властивості м’яса

- •4.7. Електрофізичні властивості м’яса

- •4.8. Зміни властивостей м’яса під час автолізу

- •4.9. Поживна цінність м’яса

- •4.10. Склад і поживна цінність субпродуктів

- •4.11. Характеристика, хімічний склад і біологічна цінність харчових субпродуктів

- •4.12. Кров

- •4.12.1. Хімічний склад, властивості і фізичні константи крові

- •4.12.2. Хімічний склад і властивості плазми крові

- •4.12.3. Хімічний склад і властивості формених елементів крові

- •Контрольні запитання і завдання

- •5.1. Оброблення м’ясо-кісткових субпродуктів

- •5.2. Оброблення свинячих голів

- •5.3. Оброблення м’якушевих субпродуктів

- •5.4. Оброблення слизових субпродуктів

- •5.5. Оброблення шерстних субпродуктів

- •Контрольні запитання і завдання

- •6.1. Технологія оброблення кишок

- •6.2. Оброблення кишок на потоково-механізованих лініях

- •6.3. Вади кишкової сировини і фабрикату

- •Контрольні запитання і завдання

- •7.1. Склад і властивості жирів

- •7.2. Характеристика жиросировини

- •7.3. Технологія харчових тваринних жирів

- •7.4. Витоплювання жиру

- •7.5. Витоплювання жиру із м’якої сировини в установках періодичної дії

- •7.6. Витоплювання жиру із м’якої сировини під надмірним тиском

- •7.7. Витоплювання жиру із м’якої сировини в установках безперервної дії

- •7.8. Витоплювання жиру із твердої сировини в установках періодичної дії

- •7.9. Виробництво жиробілкової емульсії

- •7.10. Витоплювання кісткового жиру в установках безперервної дії

- •Контрольні запитання і завдання

- •8.1. Основні види продукції з крові та вимоги до якості сировини

- •8.2. Консервування крові

- •8.3. Стабілізація крові

- •8.4. Дефібринування крові

- •8.5. Сепарування крові

- •8.6. Технологія отримання просвітленої крові

- •8.7. Сушіння крові і плазми (сироватки)

- •8.8. Способи розпилення крові

- •8.9. Вибір режиму сушіння

- •8.10. Сушарки для крові і плазми (сироватки)

- •8.11. Виробництво кров’яного борошна

- •Контрольні запитання і завдання

- •9.1. Загальна характеристика сировини для виробництва органопрепаратів

- •Контрольні запитання і завдання

- •10.1. Причини псування м’яса та м’ясних продуктів

- •10.2. Вплив температури на якість м’яса та м’ясних продуктів при зберіганні

- •10.3. Технологія консервування м’яса та м’ясних продуктів

- •10.4. Заморожування та зберігання замороженого м’яса та м’ясних продуктів

- •Контрольні запитання і завдання

- •11.1. Технологія підготовки шкур до консервування

- •11.2.1. Сухосольовий спосіб консервування

- •11.2.2. Консервування шкур тузлукуванням

- •11.3. Сортування, маркування і пакування шкур

- •11.4. Технологія оброблення щетини-шпарки

- •11.5. Технологія оброблення волосу худоби

- •Контрольні запитання і завдання

- •12.1. Асортимент ковбасних виробів

- •12.2. Вимоги до готової продукції

- •12.3. Вимоги до сировини і допоміжних матеріалів

- •12.3.1. Основна сировина

- •12.3.2. Допоміжна сировина і матеріали

- •12.4. Технологічний процес

- •12.4.1. Приймання сировини

- •12.4.3. Розбирання сировини

- •12.5. Виробництво варених ковбасних виробів

- •12.5.1. Вторинне подрібнення і приготування фаршу

- •12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

- •12.5.3. Термічне оброблення варених ковбасних виробів

- •12.6. Фаршировані ковбаси

- •12.7. Виробництво напівкопчених ковбас

- •12.7.1. Перший спосіб виробництва напівкопчених ковбас

- •12.7.2. Другий спосіб виробництва напівкопчених ковбас

- •12.8. Виробництво ковбасних виробів із м’яса птиці

- •12.9. Виробництво варено-копчених ковбас

- •12.9.1. Перший спосіб виробництва варено-копчених ковбас

- •12.9.2. Другий спосіб виробництва варено-копчених ковбас

- •12.10. Виробництво сирокопчених ковбас

- •12.10.1. Перший спосіб виробництва сирокопчених ковбас

- •12.10.2. Другий спосіб виробництва сирокопчених ковбас

- •12.10.3. Особливості виробництва напівсухих сирокопчених ковбас

- •12.11. Виробництво сиров’ялених ковбас

- •12.12. Особливості виробництва деяких видів ковбасних виробів

- •12.12.2. Виробництво ліверних ковбасних виробів

- •12.12.4. Виробництво холодців

- •12.12.5. Виробництво сальтисонів

- •12.13. Виробництво продуктів із свинини, яловичини і баранини

- •12.13.1. Асортимент виробів

- •12.13.2. Технологія виробів із свинини, яловичини і баранини

- •12.13.3. Продукти зі свинячого шпику

- •12.14. Контроль якості ковбасних виробів

- •Контрольні запитання і завдання

- •13.1. Асортимент м’ясних консервів

- •13.2. Вимоги до готової продукції

- •13.3. Характеристика сировини м’ясних консервів

- •13.3.1. Основна сировина

- •13.3.2. Харчові добавки і прянощі

- •13.4. Консервна тара і вимоги до неї

- •13.5. Виготовлення тари

- •13.6. Маркування консервів

- •13.7. Основні технологічні процеси виробництва м’ясних консервів

- •13.8. Підготовка сировини для виготовлення консервів

- •13.9. Подрібнення м’ясної сировини

- •13.10. Перемішування сировини

- •13.11. Підготовка допоміжних компонентів

- •13.12. Підготовка і санітарне оброблення консервної тари

- •13.13. Фасування сировини в банки

- •13.14. Герметизація банок

- •13.15. Перевірка герметичності закупорених банок

- •13.16. Стерилізація консервів

- •13.17. Теоретичні основи теплового оброблення консервів

- •13.18. Визначення формули стерилізації

- •13.19. Способи розрахунку змін поживної цінності продуктів при стерилізації

- •13.20. Техніка стерилізації консервів

- •13.21. Особливості виготовлення пастеризованих консервів

- •13.23. Сортування, пакування і зберігання консервів

- •13.23.1. Сортування консервів

- •13.23.2. Пакування консервів

- •13.23.3. Зберігання консервів

- •13.24. Реалізація консервів

- •Контрольні запитання і завдання

- •14.1. Виробництво напівфабрикатів

- •14.1.1. Натуральні напівфабрикати

- •14.1.2. Паніровані напівфабрикати

- •14.1.3. Мариновані напівфабрикати

- •14.1.4. Січені напівфабрикати

- •14.2. Продукти швидкого приготування

- •Контрольні запитання і завдання

- •15.1. Теоретичні основи створення комбінованих м’ясних продуктів

- •15.2. Фізіологічна роль білків

- •15.3. Фізіологічна роль жирів і вуглеводів

- •15.4. Фізіологічна роль харчових волокон

- •15.6. Сучасна система асиміляції їжі

- •15.7. Шляхи поліпшення використання вторинної сировини тваринного походження

- •15.8. Поживна цінність і технологічні властивості сировини рослинного походження

- •15.9. Класифікація сировини і харчових добавок для виробництва комбінованих м’ясних продуктів

- •15.10. Технологічні процеси виробництва комбінованих м’ясних продуктів

- •15.10.2. Виробництво комбінованих ковбасних виробів

- •15.11. Підходи до аналізу вхідних характеристик сировини і технологічних процесів виробництва комбінованих м’ясних продуктів

- •15.12. Рангове оцінювання якості комбінованих м’ясних продуктів

- •Контрольні запитання і завдання

- •16.1. Будова і фізичні властивості яєць

- •16.2. Фізико-хімічні властивості яєчного білка

- •16.3. Фізико-хімічні властивості яєчного жовтка

- •16.4. Хімічний склад шкаралупи яєць

- •16.5. Первинне оброблення і зберігання яєць

- •16.6. Дефекти і мікробне псування яєць

- •16.7. Виробництво яйцепродуктів

- •16.7.1. Виробництво яєчного меланжу

- •16.7.2. Виробництво сухих яєчних продуктів

- •16.8. ПАКУВАННЯ І ЗБЕРІГАННЯ СУХИХ ЯЄЧНИХ ПРОДУКТІВ

- •Контрольні запитання і завдання

- •17.1. Характеристика і призначення клею

- •17.2. Характеристика і призначення желатину

- •17.3. Сировина для виробництва клею і желатину

- •17.4. Технологічний процес виробництва клею і желатину

- •17.5. Технологічна підготовка м’якушевої сировини

- •17.6. Технологічна підготовка твердої сировини

- •17.7. Лужне та кислотне оброблення сировини

- •17.8. Видалення желеутворювальних речовин

- •17.9. Оброблення бульйону

- •Контрольні запитання і завдання

- •18.1. Асортимент тваринних кормів

- •18.2. Кормовий і технічний жири

- •18.3. Сировина для виробництва сухих тваринних кормів та жирів для кормових і технічних потреб

- •18.4. Технологічні схеми переробки нехарчової сировини

- •18.4.1. Приймання та підготовка нехарчової сировини до переробки

- •18.4.2. Сортування, промивання і подрібнення нехарчової сировини

- •18.4.3. Теплове оброблення нехарчової сировини

- •18.4.4. Оброблення шквари

- •18.4.5. Коагуляція крові, формених елементів і шляму

- •18.5.1. Переробка технічної сировини в горизонтальних вакуумних котлах з відбиранням жиру на пресах

- •18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

- •18.5.3. Виробництво сухих тваринних кормів на лінії К7-ФКЕ

- •18.5.6. Переробка технічної сировини у горизонтальних вакуумних котлах з проміжним відбиранням жиру, суміщеним із сушінням і тонким подрібненням

- •18.6. Вимоги до якості сухих тваринних кормів

- •18.7. Оброблення жирів для кормових і технічних потреб

- •18.8. Пакування, зберігання та транспортування технічного і кормового жирів

- •Контрольні запитання і завдання

- •Список рекомендованої літератури

Розділ 10. Зберіãання, êонсервóвання м’яса та м’ясних продóêтів

Використання аміачно-сольового розчину, який склада-

ється із насиченого розчину кухонної солі та 1 % аміаку, подовжує термін зберігання яловичини. Аміачно-сольове оброблення вияв- ляє бактерицидно-бактеріостатичний вплив на поверхневу мікро- флору м’яса і дає змогу збільшити термін зберігання м’яса за тем- ператури 10 – 16 °С і відносної вологості 80 – 85 % з 3 до 10 діб.

Було проведено дослідження з метою вивчення впливу озону на мікроорганізми, які зумовлюють псування харчових продуктів при зберіганні. Виявлено фунгіцидний і бактерицидний ефект озону. Його рекомендується використовувати для оброблення хар- чових продуктів з періодичністю 5 – 7 діб при тривалості дії бли- зько 3,5 – 4,0 год, концентрації озону — 7 – 12 мг/м3.

Проте існує небезпека застосування озону з метою збільшення терміну зберігання харчових продуктів через токсичність і нега- тивний вплив на ссавців. Концентрація озону, що бактерицидно діє на мікроорганізми, значно вища за ті концентрації, які може витримувати людина. До того ж такі високі концентрації призво- дять до псування продуктів унаслідок окиснення складових м’яса і насамперед жирів. Жири прогіркають, а м’язова тканина темні- шає. Дія озону негативно впливає на якість м’яса, позбавляючи його природного аромату. Тому озон можна використовувати лише для дезодорування проміжних камер зберігання з метою знищен- ня в них бактерій і плісеневих грибів.

Застосування озону не виправдало себе з таких причин:

хоча використання озону у високих концентраціях виявилось ефективним для боротьби з плісеневими грибами, проте встанов- лена шкідлива дія на дихальні шляхи обслуговуючого персоналу;

малі концентрації не токсичні, але вони майже не впливали на плісеневі гриби, внаслідок чого відчувався неприємний запах і металевий присмак м’яса.

Отже, питаннявпливуконтрольованихгазовихсередовищрізного складу на ріст і розвиток мікрофлори в м’ясі досі залишаються не вивченими і потребують широких експериментальних досліджень.

Контрольні запитання і завдання

1. Які фактори впливають на стабільність м’яса при зберіганні? 2. Які про- цеси відбуваються під час гнильного псування м’ясних продуктів? 3. Які види мікрофлори впливають на процеси псування м’яса за температури до 10 °С? 4. Як температура середовища впливає на якість м’яса при зберіганні? 5. Що таке загар м’яса і які його характерні ознаки? 6. Які процеси відбуваються під час охолодження парного м’яса та зберігання охолодженого м’яса? 7. Режими охолодження м’яса. 8. Переваги і недоліки швидкого охолодження м’яса. 9. Режими зберігання охолодженого м’яса. 10. З якою метою підморожують м’ясо? 11. Що зумовлює втрати м’яса при зберіганні? 12. Які процеси відбува- ються в м’язовій тканині під час заморожування і яке м’ясо вважають замороженим? 13. Які способи заморожування м’яса використовують у проми- словості, недоліки і переваги кожного з них? 14. За яких режимів зберігають заморожене м’ясо? 15. Як вміст вологи впливає на зберігання м’яснихпродуктів?

20

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Розділ 11

ОБРОБЛЕННЯ ШКУРО-ХУТРОВОЇ СИРОВИНИ

Шкуро-хутрову сировину отримують у результаті первинної пе- реробки худоби після знімання шкур з м’ясних туш.

Шкурою називають шкіру тварин з волосяним покривом. Шку- ра становить 6 – 7 % від маси тварини.

За будовою, хімічним складом і властивостями шкуро-хутрова сировина істотно відрізняється залежно від виду тварин, їх статі і віку.

Шкура містить значну кількість вологи — 64 – 73 %; жирів для шкур ДРХ — 30 %, свиней — 20 %, ВРХ — 1,5 %; білків (колагену, еластину, ретикуліну і незначної кількості альбумінів і глобулі- нів) — 16 – 22 %. На частку колагену припадає до 90 % усіх білків шкури. Крім того, в шкурі є невелика кількість мінеральних речо- вин, вуглеводів і ферментів.

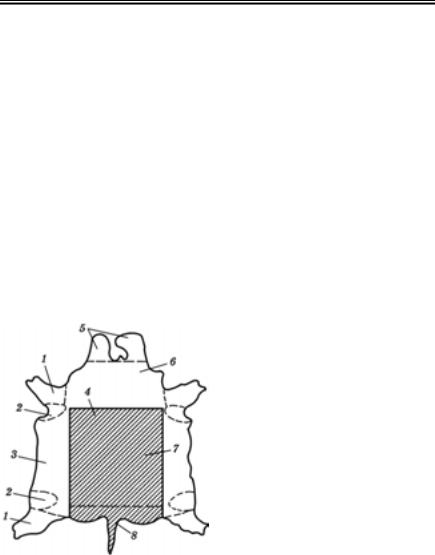

Товщина шкур ВРХ на різних ділянках топограми істотно від- різняється (рис. 11.1). Чим товща і щільніша шкіра тварини, тим

|

більшу класність і ціну вона |

||

|

має. |

|

|

|

До шкуро-хутрової сировини |

||

|

належить |

сировина |

шкіряна |

|

відповідно |

до ГОСТ |

28425–90 |

|

(шкури ВРХ, коней і свиней), |

||

|

овчини не вичинені шубні та |

||

|

хутрові (ГОСТ 28509–90), щети- |

||

|

на-шпарка (ГОСТ 13681–77), |

||

|

волос кінський та великої рога- |

||

|

тої худоби (ГОСТ 12859–67). |

||

|

Залежно від видових і віко- |

||

|

вих особливостей та маси шку- |

||

|

ро-хутрову сировину поділяють |

||

|

на дрібну та велику. |

|

|

|

До дрібної шкіряної сирови- |

||

|

ни належать шкури молодняку |

||

|

ВРХ і ДРХ: |

|

|

Рис. 11.1. Топографія шкури ВРХ: |

склизок — шкури ненаро- |

||

1 — лапи; 2 — пахвина; 3 — поли; 4 — |

джених або мертвонароджених |

||

чепрак; 5 — голова; 6 — вороток; 7 — |

|||

крупон; 8 — огузок |

телят; |

|

|

|

опойок — шкури телят мо- |

||

лочників;

виросток — шкури молодняку ВРХ, що споживає рослинні ко- рми, масою до 10 кг;

овчина шерстяна (довжина шерсті понад 6 см);

206

Розділ 11. Оброблення шêóро-хóтрової сировини

овчина напівшерстяна (довжина шерсті 2,5 – 6,0 см);

овчина голяк (довжина шерсті до 2,5 см)

Велику шкіряну сировину поділяють за масою і видом тварини. До цієї сировини належать шкури молодняку та дорослих тварин ВРХ масою понад 10 кг, а саме:

шкури молодняку масою 10 – 13 кг;

ялівки — шкури корів легкі, середні та важкі, масою відпові-

дно 13 – 17, 17 – 25 і понад 25 кг;

бичини — шкури кастрованих биків;

бугаїни — шкури некастрованих биків, які поділяють на легкі та важкі, масою відповідно 17 – 25 та понад 25 кг.

До шкур свиней належать шкури поросят масою 0,75 – 1,5 кг; дорослих тварин — легкі, середні та важкі, масою відповідно 1,5 – 4,0, 4,0 – 7,0 понад 7,0 кг. Крупони свиней, що містять частину шкури, знятої з огузка, спини, боків та шиї, розрізняють дрібні та великі.

Шкура складається з трьох шарів: епідермісу, який становить 1 – 2 % товщини шкури, дерми — головний шар шкури, що дося- гає 84 %, і міздрі — підшкірної клітковини.

Товщина та щільність шкури ВРХ визначають якість шкур і залежать від типу сплетення пучків колагенових, еластинових і ретикулінових волокон.

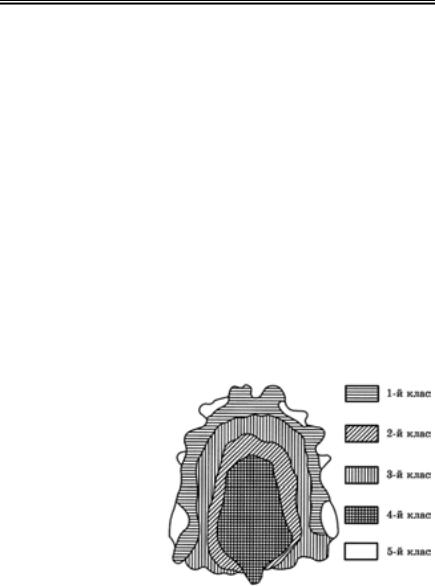

Розрізняють п’ять класів сплетень (рис. 11.2). Найщільнішим є 5-й клас — зона чепрака, найменш якісний 1-й клас — зона пах- вини.

Основний шар шку- ри — дерма складаєть- ся із сосочкового і сіт- частого шару.

У сосочковому шарі розміщені волосяні пазухи з волосом, по- тові й сальні залози, кровоносні та лімфа- тичні судини, тому він пухкий і неміцний. Ретикулінові волокна сосочкового шару ра- зом з тонкими колаге- новими й еластинови- ми волокнами утворю-

ють складну, найщі- льнішу сітку — лице

шкури, яка безпосередньо примикає до епідермісу. На лицьовій поверхні розташовані невеликі виступи, які разом з поглиблення- ми волосяних пазух і потових проток утворюють характерний для кожного виду шкур малюнок — мерею.

207

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Сітчастий шар складається здебільшого з переплетень пучків колагенових волокон. У ньому небагато кровоносних судин, елас- тинових волокон і клітин. Колагенові волокна і пучки в ньому цуп- кіші, ніж у сосочковому шарі. В усіх тварин, крім свиней, у яких щетина наскрізь пронизує цей шар, немає волосяних пазух і залоз.

Підшкірна клітковина (міздря) складається з пухкої сполучної тканини, яка містить значну кількість кровоносних судин, жиро- вих клітин та еластинових волокон.

Волосяний покрив шкур ВРХ називають волосом, шкур сви- ней — щетиною, шкур ДРХ — шерстю.

Волос (щетина) має корінь, що розміщується у волосяній цибу- лині, і стрижень, який пронизує сосковий шар дерми і епідермісу і виступає на поверхню шкури.

11.1.ТЕХНОЛОГІЯ ПІДГОТОВКИ ШКУР ДО КОНСЕРВУВАННЯ

Підготовчі операції в процесі консервування шкуро-хутрової сировини передбачають обрядження, видалення навалу, проми- вання, стікання, міздріння, сортування і зважування. Їх слід про- водити не пізніше ніж через 3 год з моменту знімання шкури для забезпечення подальшого якісного консервування шкур. У деяких випадках шкури контурують, видаляючи їх малоцінні частини, які можуть бути відірвані в процесі технологічного оброблення.

Шкури контурують, відрізаючи частину передніх і задніх лап і лобаш (частину шкури голови). Під час контурування видаляють 8 – 30 % від маси шкур.

Щойно зняті з тварини шкури називають парними. Такі шкури через наявну в них вологу, поверхневе бактеріологічне забруд- нення, в тому числі гнильними мікроорганізмами, а також під ді- єю ферментів можуть псуватись.

Мікроорганізми здатні проникати в підшкірну клітковину, слизовий шар епідермісу, волосяні пазухи й залози і за сприятли- вих температур (12 – 36 ºС) вони, швидко розмножуючись, призво- дять до розкладання шкури, яке на глибинних стадіях спричинює розшарування епідермісу, випадання волосу, ослизнення дерми і внаслідок розкладання білкових сполук — утворення сильного запаху аміаку і сірководню.

Після знімання шкури з туш забійних тварин на ній залиша- ються прирізи м’язових тканин, жиру, кров’яні згустки, зажиттєве забруднення зовнішнього боку багном, лайном, що пристало до поверхневого покриву і не було змите в процесі душування тва- рин. Такі забруднення і прирізи є сприятливим середовищем для розмноження мікроорганізмів і потребують видалення.

На заводи з переробки шкури здають у парному або консерво- ваному стані. Здаючи парні шкури, їх потрібно певним чином під- готувати. Зі шкур знімають навал, прирізи м’язів, підшкірну кліт- ковину (міздрю), а також сортують їх за масою і площею.

208

Розділ 11. Оброблення шêóро-хóтрової сировини

Знімання навалу. Щоб полегшити знімання навалу, перед видаленням зі шкур великої рогатої худоби його розм’якшують проточною водою температурою не вище ніж 25 °С упродовж 15 – 30 хв у перфорованих барабанах, ваннах, за допомогою душових пристроїв, іншого обладнання.

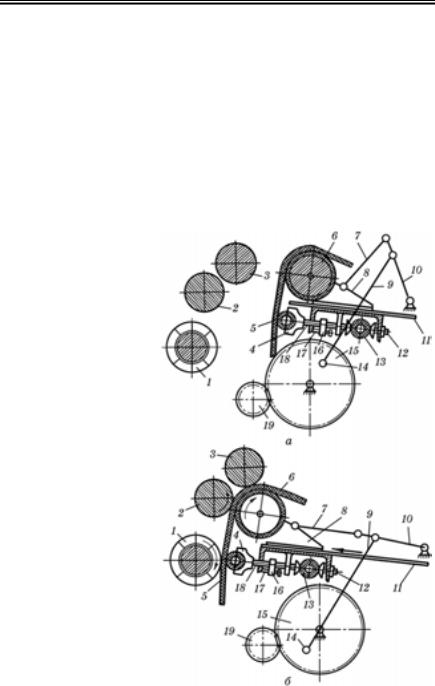

Навал видаляють уручну тупиком на колоді або механічним способом на міздрильних машинах із затупленими ножами марок ММ або ММГ шириною робочого проходу 3200 мм. Технологічну схему машини ММ-3200 наведено на рис. 11.3.

Уручну навал видаляють на дерев’яній колоді, зовнішній пів- круглий бік якої має бути гладенько виструганим і вкритим коро- зійностійким металом. Колоду встановлюють під кутом 40 – 60° у металеві або дерев’яні ящики для збирання навалу, які в міру на- копичення вивільняють від навалу.

Шкури кладуть на колоду волосяним бо- ком угору, огузком униз. Якщо навал по- гано видаляється зі шкури, то його повтор- но розмочують до пов- ного його розм’як- шення. При видален- ні навалу не допуска- ється його розкидан- ня. Колоду і тупик старанно промивають теплою водою. Під час

Рис. 11.3. Технологічна схема машини ММ-3200:

а — положення заванта- ження; б — робоче поло- ження; 1 — ножовий вал; 2, 3 — транспортувальні вали; 4 — напівкільцеві опори; 5 — притискний пневматичний вал; 6 — подавальний вал; 7, 10 — важіль; 8 — каретка; 9 — шатун; 11 — напрямна каретка; 12, 17 — регулю- вальні гвинти; 13 — пнев- матичний амортизатор; 14 — кривошип; 15 — зуб- часте колесо; 16 — гайка; 18 — хвостовик; 19 — шес- тірня

209

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

оброблення шкур потрібно стежити, щоб не забруднювався їхній міздряний бік.

При видаленні навалу на навалозгінній машині перед оброб- ленням шкури укладають у рівний штабель, поряд з машиною, одна на одну волосяним боком угору і хвостами в бік машини. Пі- сля цього шкуру закидають на подавальний вал машини волося- ним боком угору, огузком уперед так, щоб вона лягла на вал без складок, і вмикають машину. Після оброблення першої половини шкуру вдруге закидають у машину воротком уперед і видаляють навал з другої половини.

Під час роботи машини навал змивається безперервним стру- менем води температурою не вище ніж 20 °С. Змивна вода надхо- дить на ножовий вал і видаляється у приймач. Необхідного вида- лення навалу без пошкодження шкури досягають регулюванням зазору між притискним і ножовим валами.

Видаляючи навал, не допускають розривання лицьової повер- хні і надривів шкури, залишків навалу і лицьових вад у вигляді тріщин.

Промивання і стікання шкур. Шкури промивають на столах до повного видалення бруду і крові. Під час промивання зі шкур скребачками зчищають бруд, кров, залишки навалу.

Промивання однієї шкури з волосяного боку триває 2 хв, а з мі- здряного — 1 хв. Якщо на сухе засолювання шкури передають без навалу і після видалення навалу, то їх не промивають.

Для стікання шкури навіщують по 30 – 40 шт. волосяним боком угору на рухомі візки-козли. Стікання триває доти, доки вода не стікатиме краплями, але не довше ніж 1 год. Після стікання шку- ри консервують.

Обрядження шкуро-хутрової сировини. Прирізи м’яса і жиру зі шкур ВРХ, коней і ДРХ видаляють уручну гострим ножем або на міздрильних машинах марок ММ і ММГ (див. рис. 11.3) з шириною робочого проходу 3200 мм — для великих шкур і 1600 – 1800 мм — для шкур дрібної рогатої худоби безпосередньо в цеху первинної переробки. При обрядженні прирізи м’яса і жиру вида- ляють з усієї площі. З кінських шкур, крім цього, зрізають гриву.

При видаленні прирізів уручну шкури розстеляють на столі волосяним боком униз. Робітник, тримаючи ніж у правій руці, лі- вою піднімає край шкури біля прирізів таким чином, щоб та діля- нка, де є прирізи, була у висячому положенні, і зрізає їх. Обря- дження шкур можна виконувати спеціальним ножем для міздрін- ня або косою на колоді, оббитій корозійностійким металом.

На робочому місці має бути ємкість з теплою водою для проми- вання інструменту. У міру забруднення воду міняють. Зняті при- різи збирають у спеціальні ящики і використовують за вказівкою ветеринарно-санітарного нагляду.

Для видалення прирізів з великої кількості шкуро-хутрової си- ровини застосовують міздрильні машини. Зазор між ножовим і

210

Розділ 11. Оброблення шêóро-хóтрової сировини

притискним валами машини встановлюють таким чином, щоб за- безпечити видалення прирізів відповідно до вимог стандарту на шкуро-хутрову сировину.

Шкуру закидають на подавальний вал машини міздряним бо- ком угору. Спочатку обробляють одну (задню) половину шкури, по- тім другу (передню). Залишки прирізів м’яса після машинного міз- дріння (з голови, лап, а також на краях шкури) видаляють уручну.

Під час міздріння на машинах, крім прирізів м’яса і жиру, ви- даляється частина підшкірної клітковини, що зменшує вихід шку- ри на 6 – 8 %. Міздряні шкури реалізують згідно з договором зі споживачем за вищою ціною з урахуванням цих втрат.

Після обрядження на великих шкурах кількість м’яса і жиру на всій площі не повинна перевищувати 0,5 кг.

З овчин видаляють поверхневі реп’яхи, прирізи м’яса і жиру. На міздрильній машині марки ММГ-2200 не дозволяється оброб- ляти: шерстні хутрові овчини; овчини з навалом, закоченими реп’я- хами, вадами на шкіряній тканині, ознаками випадання волосу, на- явності розривів і дір; хутрові овчини з пісною шкіряною тканиною. Зазор між валами машини регулюють залежно від шерстності овчин. Оброблення овчин за 1 – 2 заходи на міздрильних маши- нах проводять зі слабким припливом води температурою не біль-

ше ніж 25 °С.

Для ручного обрядження зручніше використовувати стіл з кру- глою обертовою кришкою. Овчини, що потребують обрядження по волосу і міздрі, обробляють спочатку по волосу, а після цього — по міздрі.

З овчин видаляють поверхневі реп’яхи, прирізи м’яса і жиру завтовшки понад 3 мм.

Видалення із шерсті поверхневих реп’яхів, забруднень навалом проводять на машинах з тупими ножами, а прирізів м’яса і жи- ру — з гострими ножами.

При ручному обрядженні прирізи м’яса і жиру відокремлюють ножем, притримуючи овчини над столом.

Правильно обрядженими вважають овчини зі збереженою під- шкірною клітковиною. Загальна площа прирізів м’яса і жиру на овчинах після обрядження не повинна перевищувати 20 см.

Із свинячих шкур і крупонів знімають підшкірну жирову кліт- ковину на міздрильних машинах або вручну в цеху первинної пе- реробки худоби, що дає змогу отримувати харчовий жир-сирець.

Для видалення жиру застосовують міздрильні машини з ши- риною проходу 2200 мм (марки ШГ-2200-ІК, ММГ-2200-2К) або їхні аналоги.

Перед обробленням на машинах парних свинячих шкур з них попередньо вручну видаляють прирізи жиру великих розмірів. Після цього роблять розріз огузкової частини шкур по лінії хребта: на малих шкурах — до 8 см, на середніх — до 12 і на великих — до 15 см.

211