- •Передмова

- •1.1. Породи великої рогатої худоби

- •1.2. Породи свиней

- •1.3. Породи овець

- •1.4. Породи коней

- •1.5. Породи і кроси птиці

- •1.5.1. Породи курей

- •1.5.2. Породи качок

- •1.5.3. Породи гусей

- •1.5.4. Породи індиків

- •1.6. Породи кролів

- •1.7. Основні вимоги щодо сировини м’ясної промисловості

- •Контрольні запитання і завдання

- •2.1. Перевезення тварин автотранспортом

- •2.2. Транспортування тварин залізничним транспортом

- •2.3. Перевезення тварин водним шляхом

- •2.4. Транспортування гоном

- •2.5. Центровивіз

- •2.6. Приймання та утримання тварин і птиці на м’ясопереробних підприємствах

- •2.6.1. Приймання і ветеринарний огляд тварин

- •2.6.2. Приймання тварин за живою масою і вгодованістю

- •2.6.4. Надходження худоби на скотобазу

- •2.6.5. Передзабійне утримання худоби на скотобазах

- •Контрольні запитання і завдання

- •3.1. Оглушення тварин

- •3.1.1. Оглушення великої рогатої худоби електричним струмом

- •3.1.2. Механічне оглушення тварин

- •3.1.3. Оглушення свиней електричним струмом

- •3.1.4. Оглушення свиней газовою сумішшю

- •3.2. Забій і знекровлення тварин

- •3.3. Знімання шкури

- •3.3.1. Піддування стисненим повітрям

- •3.3.2. Механічне знімання шкури

- •3.4. Оброблення свинячих туш у шкурі

- •3.5. Оброблення свинячих туш методом крупонування

- •3.6. Видалення внутрішніх органів

- •3.7. Розпилювання, зачищення і оцінювання якості туш

- •3.8. Гнучка автоматизована система переробки худоби

- •3.9. Переробка птиці

- •3.9.1. Оглушення птиці

- •3.9.2. Забій птиці

- •3.9.3. Обшпарювання тушок і видалення оперення

- •3.9.4. Патрання і напівпатрання тушок птиці

- •3.10. Організація технологічного процесу переробки птиці

- •3.11. Оброблення перо-пухової сировини

- •3.12. Переробка кролів

- •Контрольні запитання і завдання

- •4.1. М’язова тканина

- •4.2. Сполучна тканина

- •4.3. Жирова тканина

- •4.4. Кісткова і хрящова тканини

- •4.5. Водозв’язувальна здатність м’яса

- •4.6. Фізичні властивості м’яса

- •4.7. Електрофізичні властивості м’яса

- •4.8. Зміни властивостей м’яса під час автолізу

- •4.9. Поживна цінність м’яса

- •4.10. Склад і поживна цінність субпродуктів

- •4.11. Характеристика, хімічний склад і біологічна цінність харчових субпродуктів

- •4.12. Кров

- •4.12.1. Хімічний склад, властивості і фізичні константи крові

- •4.12.2. Хімічний склад і властивості плазми крові

- •4.12.3. Хімічний склад і властивості формених елементів крові

- •Контрольні запитання і завдання

- •5.1. Оброблення м’ясо-кісткових субпродуктів

- •5.2. Оброблення свинячих голів

- •5.3. Оброблення м’якушевих субпродуктів

- •5.4. Оброблення слизових субпродуктів

- •5.5. Оброблення шерстних субпродуктів

- •Контрольні запитання і завдання

- •6.1. Технологія оброблення кишок

- •6.2. Оброблення кишок на потоково-механізованих лініях

- •6.3. Вади кишкової сировини і фабрикату

- •Контрольні запитання і завдання

- •7.1. Склад і властивості жирів

- •7.2. Характеристика жиросировини

- •7.3. Технологія харчових тваринних жирів

- •7.4. Витоплювання жиру

- •7.5. Витоплювання жиру із м’якої сировини в установках періодичної дії

- •7.6. Витоплювання жиру із м’якої сировини під надмірним тиском

- •7.7. Витоплювання жиру із м’якої сировини в установках безперервної дії

- •7.8. Витоплювання жиру із твердої сировини в установках періодичної дії

- •7.9. Виробництво жиробілкової емульсії

- •7.10. Витоплювання кісткового жиру в установках безперервної дії

- •Контрольні запитання і завдання

- •8.1. Основні види продукції з крові та вимоги до якості сировини

- •8.2. Консервування крові

- •8.3. Стабілізація крові

- •8.4. Дефібринування крові

- •8.5. Сепарування крові

- •8.6. Технологія отримання просвітленої крові

- •8.7. Сушіння крові і плазми (сироватки)

- •8.8. Способи розпилення крові

- •8.9. Вибір режиму сушіння

- •8.10. Сушарки для крові і плазми (сироватки)

- •8.11. Виробництво кров’яного борошна

- •Контрольні запитання і завдання

- •9.1. Загальна характеристика сировини для виробництва органопрепаратів

- •Контрольні запитання і завдання

- •10.1. Причини псування м’яса та м’ясних продуктів

- •10.2. Вплив температури на якість м’яса та м’ясних продуктів при зберіганні

- •10.3. Технологія консервування м’яса та м’ясних продуктів

- •10.4. Заморожування та зберігання замороженого м’яса та м’ясних продуктів

- •Контрольні запитання і завдання

- •11.1. Технологія підготовки шкур до консервування

- •11.2.1. Сухосольовий спосіб консервування

- •11.2.2. Консервування шкур тузлукуванням

- •11.3. Сортування, маркування і пакування шкур

- •11.4. Технологія оброблення щетини-шпарки

- •11.5. Технологія оброблення волосу худоби

- •Контрольні запитання і завдання

- •12.1. Асортимент ковбасних виробів

- •12.2. Вимоги до готової продукції

- •12.3. Вимоги до сировини і допоміжних матеріалів

- •12.3.1. Основна сировина

- •12.3.2. Допоміжна сировина і матеріали

- •12.4. Технологічний процес

- •12.4.1. Приймання сировини

- •12.4.3. Розбирання сировини

- •12.5. Виробництво варених ковбасних виробів

- •12.5.1. Вторинне подрібнення і приготування фаршу

- •12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

- •12.5.3. Термічне оброблення варених ковбасних виробів

- •12.6. Фаршировані ковбаси

- •12.7. Виробництво напівкопчених ковбас

- •12.7.1. Перший спосіб виробництва напівкопчених ковбас

- •12.7.2. Другий спосіб виробництва напівкопчених ковбас

- •12.8. Виробництво ковбасних виробів із м’яса птиці

- •12.9. Виробництво варено-копчених ковбас

- •12.9.1. Перший спосіб виробництва варено-копчених ковбас

- •12.9.2. Другий спосіб виробництва варено-копчених ковбас

- •12.10. Виробництво сирокопчених ковбас

- •12.10.1. Перший спосіб виробництва сирокопчених ковбас

- •12.10.2. Другий спосіб виробництва сирокопчених ковбас

- •12.10.3. Особливості виробництва напівсухих сирокопчених ковбас

- •12.11. Виробництво сиров’ялених ковбас

- •12.12. Особливості виробництва деяких видів ковбасних виробів

- •12.12.2. Виробництво ліверних ковбасних виробів

- •12.12.4. Виробництво холодців

- •12.12.5. Виробництво сальтисонів

- •12.13. Виробництво продуктів із свинини, яловичини і баранини

- •12.13.1. Асортимент виробів

- •12.13.2. Технологія виробів із свинини, яловичини і баранини

- •12.13.3. Продукти зі свинячого шпику

- •12.14. Контроль якості ковбасних виробів

- •Контрольні запитання і завдання

- •13.1. Асортимент м’ясних консервів

- •13.2. Вимоги до готової продукції

- •13.3. Характеристика сировини м’ясних консервів

- •13.3.1. Основна сировина

- •13.3.2. Харчові добавки і прянощі

- •13.4. Консервна тара і вимоги до неї

- •13.5. Виготовлення тари

- •13.6. Маркування консервів

- •13.7. Основні технологічні процеси виробництва м’ясних консервів

- •13.8. Підготовка сировини для виготовлення консервів

- •13.9. Подрібнення м’ясної сировини

- •13.10. Перемішування сировини

- •13.11. Підготовка допоміжних компонентів

- •13.12. Підготовка і санітарне оброблення консервної тари

- •13.13. Фасування сировини в банки

- •13.14. Герметизація банок

- •13.15. Перевірка герметичності закупорених банок

- •13.16. Стерилізація консервів

- •13.17. Теоретичні основи теплового оброблення консервів

- •13.18. Визначення формули стерилізації

- •13.19. Способи розрахунку змін поживної цінності продуктів при стерилізації

- •13.20. Техніка стерилізації консервів

- •13.21. Особливості виготовлення пастеризованих консервів

- •13.23. Сортування, пакування і зберігання консервів

- •13.23.1. Сортування консервів

- •13.23.2. Пакування консервів

- •13.23.3. Зберігання консервів

- •13.24. Реалізація консервів

- •Контрольні запитання і завдання

- •14.1. Виробництво напівфабрикатів

- •14.1.1. Натуральні напівфабрикати

- •14.1.2. Паніровані напівфабрикати

- •14.1.3. Мариновані напівфабрикати

- •14.1.4. Січені напівфабрикати

- •14.2. Продукти швидкого приготування

- •Контрольні запитання і завдання

- •15.1. Теоретичні основи створення комбінованих м’ясних продуктів

- •15.2. Фізіологічна роль білків

- •15.3. Фізіологічна роль жирів і вуглеводів

- •15.4. Фізіологічна роль харчових волокон

- •15.6. Сучасна система асиміляції їжі

- •15.7. Шляхи поліпшення використання вторинної сировини тваринного походження

- •15.8. Поживна цінність і технологічні властивості сировини рослинного походження

- •15.9. Класифікація сировини і харчових добавок для виробництва комбінованих м’ясних продуктів

- •15.10. Технологічні процеси виробництва комбінованих м’ясних продуктів

- •15.10.2. Виробництво комбінованих ковбасних виробів

- •15.11. Підходи до аналізу вхідних характеристик сировини і технологічних процесів виробництва комбінованих м’ясних продуктів

- •15.12. Рангове оцінювання якості комбінованих м’ясних продуктів

- •Контрольні запитання і завдання

- •16.1. Будова і фізичні властивості яєць

- •16.2. Фізико-хімічні властивості яєчного білка

- •16.3. Фізико-хімічні властивості яєчного жовтка

- •16.4. Хімічний склад шкаралупи яєць

- •16.5. Первинне оброблення і зберігання яєць

- •16.6. Дефекти і мікробне псування яєць

- •16.7. Виробництво яйцепродуктів

- •16.7.1. Виробництво яєчного меланжу

- •16.7.2. Виробництво сухих яєчних продуктів

- •16.8. ПАКУВАННЯ І ЗБЕРІГАННЯ СУХИХ ЯЄЧНИХ ПРОДУКТІВ

- •Контрольні запитання і завдання

- •17.1. Характеристика і призначення клею

- •17.2. Характеристика і призначення желатину

- •17.3. Сировина для виробництва клею і желатину

- •17.4. Технологічний процес виробництва клею і желатину

- •17.5. Технологічна підготовка м’якушевої сировини

- •17.6. Технологічна підготовка твердої сировини

- •17.7. Лужне та кислотне оброблення сировини

- •17.8. Видалення желеутворювальних речовин

- •17.9. Оброблення бульйону

- •Контрольні запитання і завдання

- •18.1. Асортимент тваринних кормів

- •18.2. Кормовий і технічний жири

- •18.3. Сировина для виробництва сухих тваринних кормів та жирів для кормових і технічних потреб

- •18.4. Технологічні схеми переробки нехарчової сировини

- •18.4.1. Приймання та підготовка нехарчової сировини до переробки

- •18.4.2. Сортування, промивання і подрібнення нехарчової сировини

- •18.4.3. Теплове оброблення нехарчової сировини

- •18.4.4. Оброблення шквари

- •18.4.5. Коагуляція крові, формених елементів і шляму

- •18.5.1. Переробка технічної сировини в горизонтальних вакуумних котлах з відбиранням жиру на пресах

- •18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

- •18.5.3. Виробництво сухих тваринних кормів на лінії К7-ФКЕ

- •18.5.6. Переробка технічної сировини у горизонтальних вакуумних котлах з проміжним відбиранням жиру, суміщеним із сушінням і тонким подрібненням

- •18.6. Вимоги до якості сухих тваринних кормів

- •18.7. Оброблення жирів для кормових і технічних потреб

- •18.8. Пакування, зберігання та транспортування технічного і кормового жирів

- •Контрольні запитання і завдання

- •Список рекомендованої літератури

Розділ 8. Переробêа êрові та продóêти з êрові

вплив внутрішньої дифузії на швидкість сушіння, що особливо важливо для запобігання денатурації білкових речовин крові, плазми та сироватки (невеликі розміри часточок практично уне- можливлюють затримувальний вплив термовологопровідності).

Сушіння розпиленням триває протягом кількох секунд. Це дає змогу організовувати безперервний процес сушіння і повністю ме- ханізувати і автоматизувати роботу сушильних установок.

При сушінні розпиленням хімічно вільна волога виділяється раніше, ніж матеріал нагрівається до межової температури дена- турації для білків крові. Перехід вологи в пару спричинює різке зниження температури повітря поблизу зневодненої частини, і білки та вітаміни практично не втрачають нативних властивостей навіть за високих температур сушіння (130 – 180 °С).

Висушений матеріал містить близько 85 % розчинних білків. За допомогою розпилення досягають виходу до 18 % від початкової маси фабрикату.

Недоліком сушіння розпиленням є контакт продукту в стані високої дисперсності з киснем повітря, що призводить до частково- го окиснення його складових.

Однак при використанні інертних газів сушіння розпиленням дає можливість отримати продукт, що не поступається його сушін- ню в умовах глибокого вакууму.

До недоліків розпилювальних сушарок за відносно невисоких температур повітря для сушіння (130 – 150 °С) належить висока витрата пари (2,5 – 3,0 кг/кг вологи), що випаровується внаслідок малого насичення відпрацьованого повітря (його відносна воло- гість при першому циклі близько 20 %) і низького коефіцієнта ви- користання об’єму сушарки.

Підвищення економічності сушіння досягають попереднім низь- котемпературним упарюванням розчинів, що зазнають сушіння, іви- користанням циркуляційного типу подавання нагрівального повітря.

8.8. СПОСОБИ РОЗПИЛЕННЯ КРОВІ

Унаслідок розпилення крові (плазми, сироватки) утворюється тонка полідисперсна система, що складається з часточок різного діаметра та повітряного сушильного агента. Серед цих часточок більшість становлять часточки з домінуючим розміром. Незалеж- но від способу і ступеня розпилення часточки відрізняються тіль- ки розмірами, вони досить однорідні за формою і складом.

Для сушіння має значення не тільки сам ступінь дисперсності, а й ступінь однорідності часточок: чим менше часточки відрізня- ються за розмірами, тим краще відбувається сушіння. Тому ефект розпилення оцінюють за ступенем дисперсності й однорідності ча- сточок. У технологічній практиці для спрощення визначення па- раметрів сушіння утворення розпилення розглядають як моно- дисперсну систему з часточками однакового розміру.

165

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

Середній розмір часточок, що утворюються при розпиленні, становить 20 – 50 мкм.

У м’ясній промисловості застосовують два способи розпилення: форсунковий і відцентровий.

Форсункове розпилення досягається в результаті витікання рідини з форсунки з великою швидкістю під дією високого тиску

(5 – 20) 105 Па.

При турбулентному проходженні струменя після виходу з фор- сунки часточки крові зазнають дії радіальної швидкості, утриму- ючи до визначеного моменту форму завдяки поверхневому натягу. Така статично нестійка форма струменя руйнується в найтонших ділянках з утворенням краплин.

Розпад на краплини залежить переважно від турбулентності струменя, яка зростає внаслідок виходу струменя з форсунки під час обертання.

У цьому разі рідина опиняється під дією осьової швидкості і швидкості закручування. Швидкість закручування істотно впли- ває на ступінь дисперсності. Тому гідравлічні форсунки конструю- ють з урахуванням необхідності надання струменю обертового руху.

Під час виходу з такої форсунки спочатку утворюється плівка, що розпадається на краплини. Якщо швидкість руху рідини до- сить велика, то розпилення відбувається безпосередньо на виході струменя. За великих швидкостей витікання краплини, що утво- рюються, розпадаються завдяки дії тиску, тертя рідини і повітря. Це пояснюється тим, що сили тертя, які виникають, перевищува- тимуть сили поверхневого натягу.

Ступінь дисперсності та рівномірність розпилення при гідрав- лічному розпиленні залежать від швидкості витікання й фізичних властивостей рідини і середовища (поверхні натягу, густини, в’язкості). В’язкість менше, ніж поверхневий натяг, впливає на процес. Однак при розпиленні в’язких рідин її вплив більш ваго- мий, оскільки з віддаленням краплин від форсунки сили диспер- гування послаблюються, а в’язкість зневодненого матеріалу зрос- тає.

Максимальний діаметр краплин D, м, при гідравлічному роз- пиленні визначають за формулою

D = K |

0,8αg |

, |

(8.2) |

ρ v |

|||

|

п |

|

|

де K — коефіцієнт, що залежить від властивостей рідини; α — по- верхневий натяг, Н/м; ρп — густина повітря, кг/м3; v — швидкість

виходу струменя з форсунки, м/с; g — прискорення вільного па- діння, м2/с.

За інших однакових умов ступінь розпилення є функцією швидкості струменя, яка визначається гідравлічним тиском пода-

166

Розділ 8. Переробêа êрові та продóêти з êрові

вання рідини у форсунку. У табл. 8.2 наведено дані, що характе- ризують вплив тиску на розмір часточок крові.

Таблиця 8.2. Розподілення краплин крові залежно від тиску

Розмір краплин, |

Розподілення краплин, %, за тиску, Па |

||

мкм |

|

|

|

2 105 |

4 105 |

5 105 |

|

До 50 |

50 |

58 |

68 |

60 – 100 |

38 |

35 |

27 |

100 – 150 |

9 |

6 |

4 |

Понад 150 |

3 |

1 |

1 |

При гідравлічному розпиленні сухий продукт отримують, як правило, у вигляді часточок, форма яких наближається до сфе- ричної.

Гідравлічні форсунки компактні й прості за конструкцією. При гідравлічному розпиленні можна отримати факел потрібної кон- фігурації з незначними змінами конструкції. Гідравлічні фор- сунки мають продуктивність 100 – 150 л/год. У сушарках великої продуктивності їх влаштовують по кілька штук: у пристроях з нерухомими форсунками по 2 – 3, у пристроях обертового типу —

4, 6 і 8.

Проте внаслідок невеликої площі вихідного отвору (діаметр 1,0 – 1,4 мм) гідравлічні форсунки не придатні для розпилення в’язких і забруднених (засмічених) рідин. Регулювати продуктив- ність форсунок неможливо, оскільки у разі зміни швидкості стру- меня змінюється і дисперсність. Вихідні отвори форсунок швидко спрацьовуються у результаті шліфувальної дії струменя.

Відцентрове розпилення відбувається в диску, що оберта- ється з внутрішнім радіальним розміщенням каналів, за якого діють досить великі відцентрові сили при течії рідини з каналів до периферії. Це зумовлює розпилення крові на дрібні краплини за рахунок турбулентності потоку і сил тиску, що виникають у ре- зультаті тертя об повітря.

Розпад під дією турбулентності призводить до утворення крап- лин, розмір яких обернено пропорційний квадратному кореню з відцентрової сили або першому ступеню частоти обертання. Роз- пад у результаті тертя може супроводжуватися виникненням нит- коподібної структури висушеного матеріалу, якщо процес розпи- лення і сушіння в’язкого розчину відбувається інтенсивно. Розмір краплин при цьому обернено пропорційний квадрату частоти обертання.

Рівномірніше розпилення струменя утворюється при застосу- ванні першого механізму.

Рівномірність розпилення залежить також від продуктивності, що впливає на товщину плівки, яка утворюється на периферії дис-

167

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів…

ка. Для досягнення однорідного розпилення потрібно зменшити вібрацію диска і рівномірно подавати рідину в його середину.

Вплив відцентрового прискорення на ступінь розпилення (діа- метр краплин), м, можна визначити за рівнянням

D = |

98,5 |

α |

, |

(8.3) |

|

n |

Rρ |

||||

|

|

|

де n — частота обертання диска, хв–1; R — радіус диска, м. Колова швидкість диска 120 – 150 м/с, діаметр 180 – 350 мм,

мінімальна частота обертання диска 8000 – 10 000 хв–1.

За цих умов діаметр часточок розпиленої крові становить 20 – 100 мкм. Максимальна частота обертання диска може досяга- ти 30 000 хв–1. При цьому кількість часточок діаметром менш як 40 – 50 мкм перевищує 70 %.

Потрібної частоти обертання досягають застосуванням спеціа- льних пристроїв: парових турбін, механічних редукторів, пристро- їв швидкісних електродвигунів з водяним охолодженням, які пра- цюють при струмі підвищеної частоти (до 200 Гц). Останній спосіб виявився найбільш надійним. Він забезпечує стабільність розпи- лення і при цьому утворюється продукт, що містить понад 90 % розчинних білків і не більш як 7 – 8 % вологи.

При відцентровому розпиленні факел розпилу розташований горизонтально. Його діаметр визначається горизонтальною дов- жиною польоту краплини (практично — діаметр кола, в середині якого осідає 95 % краплин). Горизонтальна довжина польоту тим більша, чим більший розмір краплини. Тому діаметр факела зрос- тає зі збільшенням неоднорідності розпилення. З підвищенням продуктивності він збільшується, з підвищенням частоти обертан- ня диска зменшується. Щоб зменшити діаметр факела розпилу і збільшити однорідність краплин, використовують багатоярусні диски. Це дає змогу збільшити також коефіцієнт використання об’єму сушарки та коефіцієнт корисної дії витрати теплоти (віднос- на вологість повітря на виході з сушарки збільшується до 40 % за- мість звичайних 20 – 25 %).

Відцентрове розпилення — уніфікований метод сушіння як для рідин, так і для грубих суспензій та пастоподібних матеріалів. При цьому диски не засмічуються і забезпечують відносно рівно- мірне розпилення. Продуктивність диска може змінюватись у ме- жах 25 % без істотного впливу на дисперсність і факел розпилу.

8.9. ВИБІР РЕЖИМУ СУШІННЯ

На ефективність сушіння розпиленням крім перелічених фак- торів впливають концентрація і температура розчину, що подаєть- ся в сушарку, температура повітря на вході і виході з сушарки.

168

Розділ 8. Переробêа êрові та продóêти з êрові

Витрата теплоти і коефіцієнт використання об’єму сушарки значною мірою залежать від початкової концентрації розчину. Тому на практиці висушують попередньо сконцентровану (упаре- ну) рідину.

При сушінні крові, плазми і сироватки рекомендується попе- реднє упарювання до вмісту вологи близько 50 %. Це дає змогу провести сушіння в помірних теплових режимах і збільшити еко- номічність процесу.

У двоступеневих сушарках, призначених для сушіння медпрепа- ратів у стерильних умовах, зневоднення відбувається за два етапи:

випаровування розчину (крові) від початкової вологи до 250 – 300 % (1 кг вологи на 1 кг абсолютно сухих речовин);

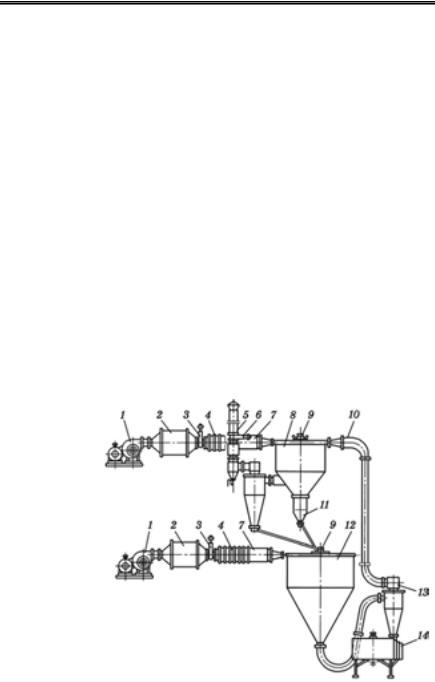

сушіння розчину від 250 – 300 % до потрібної вологості. Двоступеневу випарну сушарку наведено на рис. 8.3. Підви-

щення температур розчину, що подається на сушіння, зменшує його в’язкість. Таким чином поліпшується їх розпилення і збіль- шується об’єм сухого продукту.

Попереднє підігрівання підвищує економічність сушіння, хоча підвищення температури рідини при сушінні крові обмежується через можливу теплову коагуляцію.

Повітря температурою 15 – 25 °С перед використанням стери- лізується при 200 °С і надходить у камеру випаровування. На вхо- ді в сушильну камеру воно має температуру 165 – 170 °С, а від- працьоване — 102 – 106 °С. Через «сухий» циклон відпрацьоване повітря надходить у камеру випаровування і змішується зі свіжим підігрітим повітрям.

Рис. 8.3. Двоступенева випарна сушарка:

1 — вентилятор; 2 — бактеріологічний фільтр для повітря; 3, 6 — засувки; 4 — паровий калорифер; 5 — витяжний повітропровід; 7 — електрокалори- фер; 8 — камера випаровування; 9 — пристрій для розпилювання; 10 — повітропровід; 11, 13, 14 —

циклони; 12 — сушильна камера

169

Частина ІІ. Забій і первинна переробêа хóдоби, птиці, êролів… |

|

Із камери випаровування повітря, яке має температуру 46 – |

|

48 °С і відносну вологість 95 – 98 %, через краплезбірник і «мок- |

|

рий» циклон викидається в атмосферу. |

|

У камері випаровування концентрація розчину підвищується |

|

до 200 – 800 % і розчин надходить на розпилювальний диск су- |

|

шильної камери, де висушується до вмісту вологи 0,5 – 1,5 %. |

|

Нижче наведено технічну характеристику двоступеневого ви- |

|

парно-сушильного агрегата. |

|

Продуктивність (за випареною вологою), кг/год ..................... |

120 – 250 |

Місткість камери, м3: |

|

випаровування ................................................................................... |

8 |

сушильної .......................................................................................... |

19 |

Частота обертання диска розпилювання, хв–1 ............................. |

18 000 |

Кількість подавання повітря, кг/год, у камеру: |

|

випаровування .............................................................................. |

2000 |

сушіння ........................................................................................... |

1800 |

Волога, що знімається з одиниці об’єму камери |

|

за початкової температури, кг(м3)/год: |

|

175/160 °С ......................................................................................... |

7,5 |

250/230 °С .......................................................................................... |

10 |

Коефіцієнт використання теплоти, % ......................................... |

80 – 85 |

Розміри камери випаровування, мм: |

|

діаметр ........................................................................................... |

2500 |

висота ............................................................................................. |

2580 |

Розміри камери сушіння, мм: |

|

діаметр ........................................................................................... |

3200 |

висота ............................................................................................. |

4265 |

Габаритні розміри установки, мм: |

|

довжина ......................................................................................... |

5500 |

ширина .......................................................................................... |

9500 |

висота .......................................................................................... |

12 500 |

Маса, кг: |

|

установки ................................................................................... |

14 000 |

камери сушіння ............................................................................ |

1650 |

камери випаровування ............................................................... |

1560 |

Температура повітря, що подається в сушарку, впливає пере- важно на економічність сушіння: чим вона вища, тим менша ви- трата теплоти і більший коефіцієнт використання об’єму сушарки. Верхня межа температури визначається вибухонебезпечністю і чутливістю матеріалу до нагрівання.

Для матеріалів, що містять білок, верхня межа температури за вибухонебезпечністю становить 175 – 180 °С. При сушінні очище- ним топковим або інертними газами (азот, вуглекислота) вона не має значення.

Застосування інертних газів запобігає окисненню білкових ре- човин матеріалу під впливом кисню повітря.

На виході із сушарки температура повітря впливає насамперед на хід сушіння. Чим вища кінцева температура повітря, тим вища

170