- •Передмова

- •1.1. Породи великої рогатої худоби

- •1.2. Породи свиней

- •1.3. Породи овець

- •1.4. Породи коней

- •1.5. Породи і кроси птиці

- •1.5.1. Породи курей

- •1.5.2. Породи качок

- •1.5.3. Породи гусей

- •1.5.4. Породи індиків

- •1.6. Породи кролів

- •1.7. Основні вимоги щодо сировини м’ясної промисловості

- •Контрольні запитання і завдання

- •2.1. Перевезення тварин автотранспортом

- •2.2. Транспортування тварин залізничним транспортом

- •2.3. Перевезення тварин водним шляхом

- •2.4. Транспортування гоном

- •2.5. Центровивіз

- •2.6. Приймання та утримання тварин і птиці на м’ясопереробних підприємствах

- •2.6.1. Приймання і ветеринарний огляд тварин

- •2.6.2. Приймання тварин за живою масою і вгодованістю

- •2.6.4. Надходження худоби на скотобазу

- •2.6.5. Передзабійне утримання худоби на скотобазах

- •Контрольні запитання і завдання

- •3.1. Оглушення тварин

- •3.1.1. Оглушення великої рогатої худоби електричним струмом

- •3.1.2. Механічне оглушення тварин

- •3.1.3. Оглушення свиней електричним струмом

- •3.1.4. Оглушення свиней газовою сумішшю

- •3.2. Забій і знекровлення тварин

- •3.3. Знімання шкури

- •3.3.1. Піддування стисненим повітрям

- •3.3.2. Механічне знімання шкури

- •3.4. Оброблення свинячих туш у шкурі

- •3.5. Оброблення свинячих туш методом крупонування

- •3.6. Видалення внутрішніх органів

- •3.7. Розпилювання, зачищення і оцінювання якості туш

- •3.8. Гнучка автоматизована система переробки худоби

- •3.9. Переробка птиці

- •3.9.1. Оглушення птиці

- •3.9.2. Забій птиці

- •3.9.3. Обшпарювання тушок і видалення оперення

- •3.9.4. Патрання і напівпатрання тушок птиці

- •3.10. Організація технологічного процесу переробки птиці

- •3.11. Оброблення перо-пухової сировини

- •3.12. Переробка кролів

- •Контрольні запитання і завдання

- •4.1. М’язова тканина

- •4.2. Сполучна тканина

- •4.3. Жирова тканина

- •4.4. Кісткова і хрящова тканини

- •4.5. Водозв’язувальна здатність м’яса

- •4.6. Фізичні властивості м’яса

- •4.7. Електрофізичні властивості м’яса

- •4.8. Зміни властивостей м’яса під час автолізу

- •4.9. Поживна цінність м’яса

- •4.10. Склад і поживна цінність субпродуктів

- •4.11. Характеристика, хімічний склад і біологічна цінність харчових субпродуктів

- •4.12. Кров

- •4.12.1. Хімічний склад, властивості і фізичні константи крові

- •4.12.2. Хімічний склад і властивості плазми крові

- •4.12.3. Хімічний склад і властивості формених елементів крові

- •Контрольні запитання і завдання

- •5.1. Оброблення м’ясо-кісткових субпродуктів

- •5.2. Оброблення свинячих голів

- •5.3. Оброблення м’якушевих субпродуктів

- •5.4. Оброблення слизових субпродуктів

- •5.5. Оброблення шерстних субпродуктів

- •Контрольні запитання і завдання

- •6.1. Технологія оброблення кишок

- •6.2. Оброблення кишок на потоково-механізованих лініях

- •6.3. Вади кишкової сировини і фабрикату

- •Контрольні запитання і завдання

- •7.1. Склад і властивості жирів

- •7.2. Характеристика жиросировини

- •7.3. Технологія харчових тваринних жирів

- •7.4. Витоплювання жиру

- •7.5. Витоплювання жиру із м’якої сировини в установках періодичної дії

- •7.6. Витоплювання жиру із м’якої сировини під надмірним тиском

- •7.7. Витоплювання жиру із м’якої сировини в установках безперервної дії

- •7.8. Витоплювання жиру із твердої сировини в установках періодичної дії

- •7.9. Виробництво жиробілкової емульсії

- •7.10. Витоплювання кісткового жиру в установках безперервної дії

- •Контрольні запитання і завдання

- •8.1. Основні види продукції з крові та вимоги до якості сировини

- •8.2. Консервування крові

- •8.3. Стабілізація крові

- •8.4. Дефібринування крові

- •8.5. Сепарування крові

- •8.6. Технологія отримання просвітленої крові

- •8.7. Сушіння крові і плазми (сироватки)

- •8.8. Способи розпилення крові

- •8.9. Вибір режиму сушіння

- •8.10. Сушарки для крові і плазми (сироватки)

- •8.11. Виробництво кров’яного борошна

- •Контрольні запитання і завдання

- •9.1. Загальна характеристика сировини для виробництва органопрепаратів

- •Контрольні запитання і завдання

- •10.1. Причини псування м’яса та м’ясних продуктів

- •10.2. Вплив температури на якість м’яса та м’ясних продуктів при зберіганні

- •10.3. Технологія консервування м’яса та м’ясних продуктів

- •10.4. Заморожування та зберігання замороженого м’яса та м’ясних продуктів

- •Контрольні запитання і завдання

- •11.1. Технологія підготовки шкур до консервування

- •11.2.1. Сухосольовий спосіб консервування

- •11.2.2. Консервування шкур тузлукуванням

- •11.3. Сортування, маркування і пакування шкур

- •11.4. Технологія оброблення щетини-шпарки

- •11.5. Технологія оброблення волосу худоби

- •Контрольні запитання і завдання

- •12.1. Асортимент ковбасних виробів

- •12.2. Вимоги до готової продукції

- •12.3. Вимоги до сировини і допоміжних матеріалів

- •12.3.1. Основна сировина

- •12.3.2. Допоміжна сировина і матеріали

- •12.4. Технологічний процес

- •12.4.1. Приймання сировини

- •12.4.3. Розбирання сировини

- •12.5. Виробництво варених ковбасних виробів

- •12.5.1. Вторинне подрібнення і приготування фаршу

- •12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

- •12.5.3. Термічне оброблення варених ковбасних виробів

- •12.6. Фаршировані ковбаси

- •12.7. Виробництво напівкопчених ковбас

- •12.7.1. Перший спосіб виробництва напівкопчених ковбас

- •12.7.2. Другий спосіб виробництва напівкопчених ковбас

- •12.8. Виробництво ковбасних виробів із м’яса птиці

- •12.9. Виробництво варено-копчених ковбас

- •12.9.1. Перший спосіб виробництва варено-копчених ковбас

- •12.9.2. Другий спосіб виробництва варено-копчених ковбас

- •12.10. Виробництво сирокопчених ковбас

- •12.10.1. Перший спосіб виробництва сирокопчених ковбас

- •12.10.2. Другий спосіб виробництва сирокопчених ковбас

- •12.10.3. Особливості виробництва напівсухих сирокопчених ковбас

- •12.11. Виробництво сиров’ялених ковбас

- •12.12. Особливості виробництва деяких видів ковбасних виробів

- •12.12.2. Виробництво ліверних ковбасних виробів

- •12.12.4. Виробництво холодців

- •12.12.5. Виробництво сальтисонів

- •12.13. Виробництво продуктів із свинини, яловичини і баранини

- •12.13.1. Асортимент виробів

- •12.13.2. Технологія виробів із свинини, яловичини і баранини

- •12.13.3. Продукти зі свинячого шпику

- •12.14. Контроль якості ковбасних виробів

- •Контрольні запитання і завдання

- •13.1. Асортимент м’ясних консервів

- •13.2. Вимоги до готової продукції

- •13.3. Характеристика сировини м’ясних консервів

- •13.3.1. Основна сировина

- •13.3.2. Харчові добавки і прянощі

- •13.4. Консервна тара і вимоги до неї

- •13.5. Виготовлення тари

- •13.6. Маркування консервів

- •13.7. Основні технологічні процеси виробництва м’ясних консервів

- •13.8. Підготовка сировини для виготовлення консервів

- •13.9. Подрібнення м’ясної сировини

- •13.10. Перемішування сировини

- •13.11. Підготовка допоміжних компонентів

- •13.12. Підготовка і санітарне оброблення консервної тари

- •13.13. Фасування сировини в банки

- •13.14. Герметизація банок

- •13.15. Перевірка герметичності закупорених банок

- •13.16. Стерилізація консервів

- •13.17. Теоретичні основи теплового оброблення консервів

- •13.18. Визначення формули стерилізації

- •13.19. Способи розрахунку змін поживної цінності продуктів при стерилізації

- •13.20. Техніка стерилізації консервів

- •13.21. Особливості виготовлення пастеризованих консервів

- •13.23. Сортування, пакування і зберігання консервів

- •13.23.1. Сортування консервів

- •13.23.2. Пакування консервів

- •13.23.3. Зберігання консервів

- •13.24. Реалізація консервів

- •Контрольні запитання і завдання

- •14.1. Виробництво напівфабрикатів

- •14.1.1. Натуральні напівфабрикати

- •14.1.2. Паніровані напівфабрикати

- •14.1.3. Мариновані напівфабрикати

- •14.1.4. Січені напівфабрикати

- •14.2. Продукти швидкого приготування

- •Контрольні запитання і завдання

- •15.1. Теоретичні основи створення комбінованих м’ясних продуктів

- •15.2. Фізіологічна роль білків

- •15.3. Фізіологічна роль жирів і вуглеводів

- •15.4. Фізіологічна роль харчових волокон

- •15.6. Сучасна система асиміляції їжі

- •15.7. Шляхи поліпшення використання вторинної сировини тваринного походження

- •15.8. Поживна цінність і технологічні властивості сировини рослинного походження

- •15.9. Класифікація сировини і харчових добавок для виробництва комбінованих м’ясних продуктів

- •15.10. Технологічні процеси виробництва комбінованих м’ясних продуктів

- •15.10.2. Виробництво комбінованих ковбасних виробів

- •15.11. Підходи до аналізу вхідних характеристик сировини і технологічних процесів виробництва комбінованих м’ясних продуктів

- •15.12. Рангове оцінювання якості комбінованих м’ясних продуктів

- •Контрольні запитання і завдання

- •16.1. Будова і фізичні властивості яєць

- •16.2. Фізико-хімічні властивості яєчного білка

- •16.3. Фізико-хімічні властивості яєчного жовтка

- •16.4. Хімічний склад шкаралупи яєць

- •16.5. Первинне оброблення і зберігання яєць

- •16.6. Дефекти і мікробне псування яєць

- •16.7. Виробництво яйцепродуктів

- •16.7.1. Виробництво яєчного меланжу

- •16.7.2. Виробництво сухих яєчних продуктів

- •16.8. ПАКУВАННЯ І ЗБЕРІГАННЯ СУХИХ ЯЄЧНИХ ПРОДУКТІВ

- •Контрольні запитання і завдання

- •17.1. Характеристика і призначення клею

- •17.2. Характеристика і призначення желатину

- •17.3. Сировина для виробництва клею і желатину

- •17.4. Технологічний процес виробництва клею і желатину

- •17.5. Технологічна підготовка м’якушевої сировини

- •17.6. Технологічна підготовка твердої сировини

- •17.7. Лужне та кислотне оброблення сировини

- •17.8. Видалення желеутворювальних речовин

- •17.9. Оброблення бульйону

- •Контрольні запитання і завдання

- •18.1. Асортимент тваринних кормів

- •18.2. Кормовий і технічний жири

- •18.3. Сировина для виробництва сухих тваринних кормів та жирів для кормових і технічних потреб

- •18.4. Технологічні схеми переробки нехарчової сировини

- •18.4.1. Приймання та підготовка нехарчової сировини до переробки

- •18.4.2. Сортування, промивання і подрібнення нехарчової сировини

- •18.4.3. Теплове оброблення нехарчової сировини

- •18.4.4. Оброблення шквари

- •18.4.5. Коагуляція крові, формених елементів і шляму

- •18.5.1. Переробка технічної сировини в горизонтальних вакуумних котлах з відбиранням жиру на пресах

- •18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

- •18.5.3. Виробництво сухих тваринних кормів на лінії К7-ФКЕ

- •18.5.6. Переробка технічної сировини у горизонтальних вакуумних котлах з проміжним відбиранням жиру, суміщеним із сушінням і тонким подрібненням

- •18.6. Вимоги до якості сухих тваринних кормів

- •18.7. Оброблення жирів для кормових і технічних потреб

- •18.8. Пакування, зберігання та транспортування технічного і кормового жирів

- •Контрольні запитання і завдання

- •Список рекомендованої літератури

Частина IV. Виробництво технічної продóêції з тваринної сировини

температури стінкою котла призводить до потемніння кольору жи- ру і виникнення різкого запаху підсмаженої шквари.

Для скорочення терміну термічного оброблення, а саме стери- лізації і висушування сировини, у Західній Європі широко вико- ристовують оброблення подрібненої сировини в еквікукерах (фірма «Сторк-Дюке» та ін.). Сировина завантажується в розтоплений жир, підігрітий до температури 155 – 160 °С, і нагрівається до 130 – 150 °С. При цьому відбувається не тільки стерилізація сиро- вини, а й випаровування більшої частини вологи, яка через цик- лон надходить у конденсатор. Після термооброблення сировина потрапляє в шнек-відціджувач і через магнітний сепаратор заван- тажується в бункер преса для знежирення шквари.

18.4.4. Оброблення шквари

Кормове борошно має велику поверхню контакту з повітрям, що зумовлює окиснення жиру киснем і його псування.

Шквара містить велику кількість білків і вологи. Під час збері- гання вологої шквари у ній швидко розвивається гнильна мікро- флора, що спричинює псування. Тому шквару після термооброб- лення потрібно знежирювати і сушити.

Знежирення шквари. Знежирення шквари є однією із важ- ливих операцій у процесі виробництва м’ясо-кісткового борошна з жировмісної і жирової сировини. Враховуючи, що жир у гарячій шкварі є рідкою фракцією, його можна видалити способом меха- нічного оброблення тиском — відціджуванням, пресуванням або центрифугуванням.

Пресування. Процес пресування полягає у відокремленні рід- кої фази (жиру) від твердої (шквари) під тиском.

Особливістю технології виробництва сухих кормів з використан- ням шнекових пресів є обов’язкове сортування сировини за вмістом жиру, ретельне складання рецептур. На пресування шквару пода- ють, як правило, після відокремлення жиру у відціджувачах. Шквара повинна містити не більше ніж 10 % вологи і мати темпе- ратуру 70 – 80 °С, у разі потреби шквару підігрівають і зволожують.

Залишковий вміст жиру у віджатій шкварі залежить також від тиску, товщини шару шквари, проникності та пористості, тривало- сті відокремлення, ступеня ущільнення об’ємної маси на початку та наприкінці віджимання і густини жиру.

Велике значення мають також склад сировини, з якої отримано шквару, розмір її часточок. Не рекомендується вносити до рецеп- тури сировини більше ніж 45 % кісток і направляти на прес шква- ру, що містить часточки розміром понад 22 мм. При підвищеному вмісті клейової сировини в пресі утворюються пробки і він зупиня- ється; кістки великого розміру також забивають прес. Пересушена шквара з вмістом вологи менше ніж 4 % розсипається, прес пра- цює з наднапруженням. Навантаження на електродвигун зростає, жир, що витікає, має коричневе забарвлення і містить значну час- тину подрібненої шквари.

612

Розділ 18. Виробництво тваринних êормів та êормовоãо і технічноãо жирів

На підприємствах м’ясної промисловості для знежирення м’ясо- кісткової шквари застосовують шнекові преси Б6-ФОА продуктив- ністю 800 кг/год і Е8-ФОБ продуктивністю 380 кг/год.

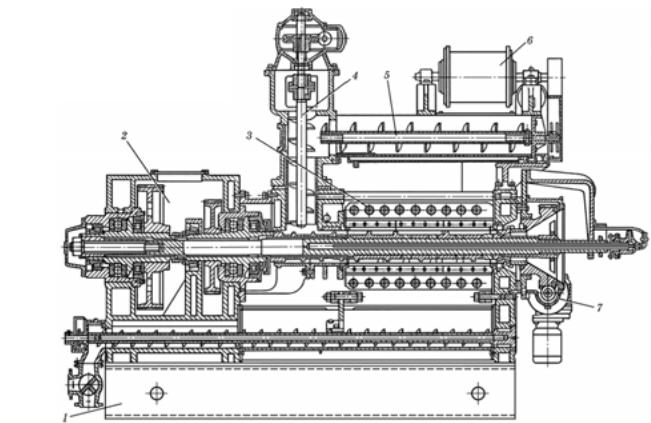

Шнековий прес Б6-ФОА (рис. 18.5) продуктивністю 800 – 1000 кг/год пресованої шквари має станину, на якій змонтовано механізми вертикального й горизонтального підпресовувачів і пресувальний шнек із зеєрним циліндром, піддон для приймання відпресованого жиру.

Підсушена шквара через магнітний металовловлювач подаєть- ся на горизонтальний живильний шнек, де підігрівається до тем- ператури пресування 75 – 80 °С. Вертикальний підпресовувач по- дає шквару на головний пресувальний шнек у циліндрі із зеєрни- ми отворами. Для перемішування шквари в зоні пресування вста- новлено ножі. Тиск у зоні пресування підтримується на рівні 35 – 40 МПа за рахунок зміни зазору між конусною втулкою, встанов- леною на виході шквари з пресувального циліндра, і конусом, що перемішується черв’ячним приводом механізму регулювання ко- нуса вздовж осі пресувального шнека.

Жир, відпресований із шквари, стікає у піддон зі шнеком для звільнення фільтрувальних отворів від залишків шквари і пере- качується в спеціальні посудини для подальшого оброблення.

Жири, отримані після пресування на шнекових пресах, як пра- вило, мають темніший колір, характерний підсмажений запах і підвищене кислотне число порівняно з жиром, отриманим безпо- середньо в горизонтальному вакуумному котлі. Вони потребують також ретельнішого очищення через наявність у відпресованому жирі дрібних білкових часточок шквари. В зв’язку із цим жир з котла і преса заливають в окремі приймальники.

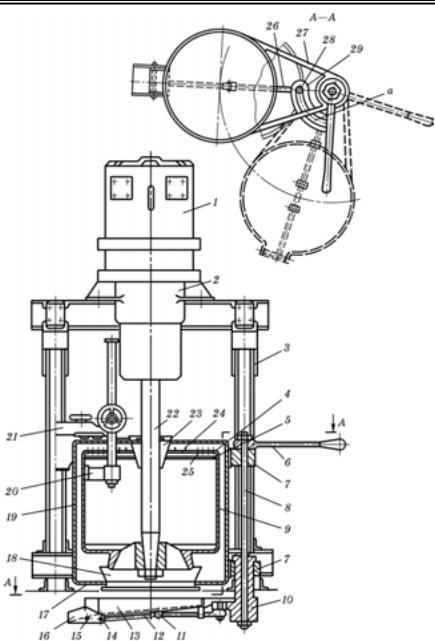

Центрифугування. Для відокремлення жиру від жирної, част- ково зневодненої шквари застосовують відстійну напівавтоматич- ну центрифугу ФПН-1001У-04 (рис. 18.6). Розварена і частково зневоднена в горизонтальному вакуумному котлі маса за допомо- гою живильного шнека з температурою не нижче ніж 70 °С пода- ється до центрифуги і через лотік, закріплений на кожусі, вво-

диться в середину ротора, що обертається з частотою 4,16 с–1. Од- ночасно завантажується приблизно 300 кг шквари вологістю 35 – 40 %. Після цього центрифуга працює в автоматизованому режимі

і частота обертання збільшується до 24,16 с–1.

Знежирення триває 5 – 7 хв. При цьому за рахунок відцентро- вих сил шквара, яка має більшу питому вагу, ніж водожирова фракція, притискується до циліндричної частини ротора (у вигля- ді кільцевого шару) і витискує з нього рідку фракцію. Водожирова фракція утворює кільце, що розміщується ближче до осі ротора. Рідина у цьому кільці перебуває під тиском. За рахунок різниці цього тиску і атмосферного рідина проходить крізь фільтрувальну тканину у простір між ротором і кожухом центрифуги, стікає вниз і виводиться з центрифуги через поворотний збірник.

613

614

Рис. 18.5. Шнековий прес Б6-ФОА:

1 — станина; 2 — привід головного пресу- вального шнека; 3 — зеєрний циліндр; 4 — вертикальний живильник-підпре- совувач; 5 — горизонтальний шнек- живильник; 6 — магнітний сепаратор; 7 — механізм регулювання конуса

сировини тваринної з ціїóêпрод технічної Виробництво .IV Частина

Розділ 18. Виробництво тваринних êормів та êормовоãо і технічноãо жирів

Знежирену шквару після автоматичного зниження частоти обер- тання ротора зрізують уручну ножем, який за допомогою ручного приводу зміщується вгору-вниз і при повертанні ножа в бік кіль- цевого шару шквари по копіру поступово зрізує шквару. Відокре- млена шквара крізь отвори у буртики ротора, за допомогою якого ротор кріпиться до вала приводу, видаляється із центрифуги. Збір- ник жиру перед видаленням шквари повертається. При цьому за рахунок копіру через важелі і ролик закривають зливний отвір.

Знежирена шквара, зрізана ножем, висипається на транспор- тувальний пристрій під центрифугою і направляється на сушіння.

Метод пресування має такі переваги:

скорочується термін теплового оброблення нехарчової сиро- вини;

поліпшується якість знежиреної шквари;

збільшується вихід жиру;

отриманий кормовий і технічний жир має високу якість.

При виготовленні варених кормів жир і бульйон після відстою- вання зливають. За технологією, що запропонована Національним університетом харчових технологій, бульйон не зливаєють, а зали- шають під час подрібнення разом зі шкварою. Термін зберігання варених кормів за цією технологією збільшується до 15 – 20 діб.

18.4.5. Коагуляція крові, формених елементів і шляму

Кров після збирання в цехах забою і первинної переробки ху- доби і птиці надходить до збірників цеху технічних фабрикатів. Вона містить понад 80 % вологи. Видалення вологи розпиленням, сушінням у котлах є енергомісткими процесами. Найпоширені- шим способом зневоднення крові є попередня коагуляція білків крові в коагуляторах подаванням пари безпосередньо у коагуля- тор. При нагріванні крові та формених елементів до температури понад 80 °С відбувається коагулювання білків. При цьому вони виділяють воду і випадають в осад.

Під час оброблення крові і шляму в коагуляторах температуру підтримують на рівні 90 – 95 °С. Подавання пари регулюється тер- морегулятором, що забезпечує постійні режими термооброблення.

Рідку фракцію видаляють за допомогою відстійних горизонта- льних шнекових центрифуг типу ОГШ-321К-01 або зливають че- рез зливну трубу з фільтрувальною сіткою.

Застосовують коагулятори безперервної дії шнекового або ін- жекторного типу. Перевагою коагуляторів безперервної дії є пере- мішування маси, що прогрівається, автоматичне регулювання те- мператури. Введення гострої пари в сировину та інтенсивне пере- мішування скорочує процес коагуляції і забезпечує безперервну переробку сировини.

Вологість коагульованої крові (формених елементів) становить

86 – 87,5 %, вихід близько 80 %.

615

Частина IV. Виробництво технічної продóêції з тваринної сировини

616