ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

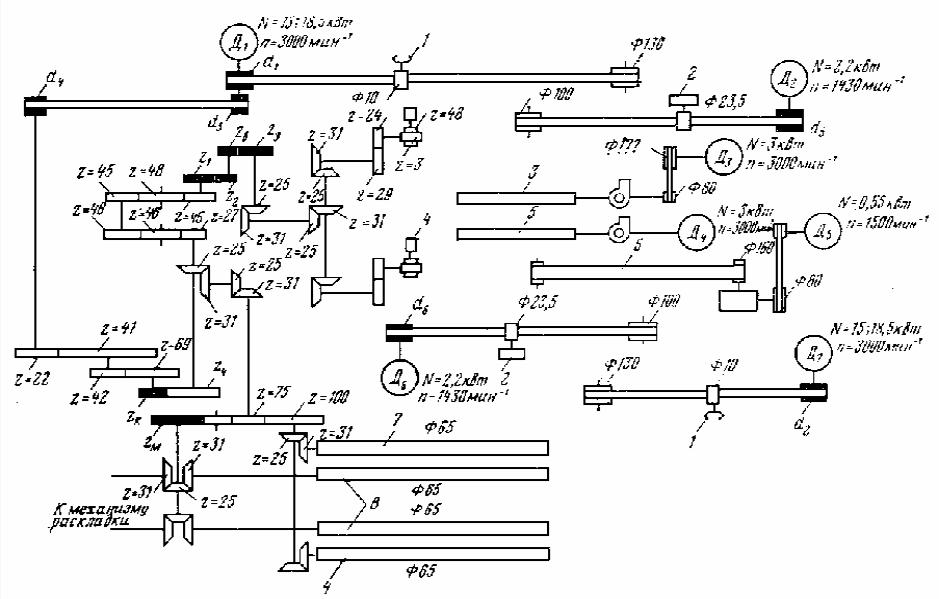

.pdf149,3/154,3 мм предназначены для изменения частоты вращения дискретизирующих барабанчиков.

Сменные шестерни z1= 31 и 54 зуб.; z2 = 57 и 80 зуб.; z3 = 57, 70 и 80 зуб.; zв = 31…80 зуб. предназначены для изменения общей вытяжки на машине и расположены в передаче к питающим цилиндрам.

Рис. 145. Кинематическая схема пневмомеханической прядильной машины ППМ-120

Сменные шестерни zк и z4 используются для изменения величины крутки вырабатываемой пряжи. Чаще всего для этой цели применяется шестерня zк, которую называют крутильной. Указанные шестерни могут иметь следующие числа зубьев: z4 = 70,80; zк = 31…80.

Сменная мотальная шестерня zм = 101…110 зуб. предназначена для изменения натяжения пряжи между выпускным и мотальным валами, что оказывает влияние на плотность намотки пряжи на бобине.

Определение скоростных параметров рабочих органов машины согласно кинематической схеме

Частота вращения прядильной камеры

|

|

|

|

|

|

|

n |

= n |

d1 0,99 = 3000 0,99 d = 297d , |

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

к |

|

|

|

|

эд1 |

10 |

|

|

|

|

|

|

|

10 |

|

|

|

1 |

|

|

1 |

|

|

|

|

|

||||||||

при d1 = 106,7…238,8 |

nк = 31690…70920. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

Частота вращения питающего цилиндра |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

n |

= n |

|

d3 η |

|

22 42 zк 27 45 z1 zв1 25 25 25 29 |

|

|

|

3 |

|

= |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

n.ц. |

эд1 |

|

d4 |

|

|

|

|

|

41 69 z4 46 45 z2 z3 31 31 31 24 |

48 |

|

|||||||||||||||||||||||||||||||

|

= 3000 0,98 |

d3 |

|

|

22 |

|

42 |

|

27 |

|

45 |

|

25 |

|

25 |

|

|

25 |

|

29 |

|

3 |

|

zк z1 zв |

|

= |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

d |

4 |

|

|

|

41 69 46 45 31 31 31 24 48 z |

z |

z |

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

2 |

|

|

3 |

|

|

|

||||

|

= 22,3 |

|

d3 |

zк z1 zв |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

d |

4 |

z |

4 |

z |

2 |

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

при d3/d4 |

= 100/139, z1 = 31, z4 = 80, z2 = 80 и z3 = 80 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nп.ц.min = 0,00097 zк zв; |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

при d3/d4 |

= 139/176, z1 = 54, z4 = 70, z2 = 57 и z3 = 57 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

nп.ц.max = 0,0042 zк zв.

Частота вращения дискретизирующего барабанчика

nд.б. = nэд 2 |

d5 |

0,99 = |

1430 0,99 |

d5 = 60,2d5 |

; |

23,5 |

23,5 |

||||

при d5 = 79,6/84,6…149,3/154,3 |

nд.б. = 4792/5093…8988/9289. |

|

|||

Частота вращения выпускного вала

|

|

|

|

|

|

|

nв.в. = nэд1 |

d3 |

|

η |

22 42 z к |

25 25 75 25 |

= |

|

||||||||||||||||||||

|

|

|

|

|

|

|

d4 |

41 69 |

z 4 |

31 |

31 100 |

31 |

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

d3 |

22 |

|

42 |

|

|

zк |

|

25 |

25 |

|

75 |

|

|

25 |

|

d |

3 |

|

|

zк |

|

||||||||

= 3000 |

|

|

|

0,98 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 377,7 |

|

|

|

|

|

; |

||||||

|

d4 |

41 |

69 |

|

z4 |

31 |

31 |

100 |

31 |

d |

4 |

|

z4 |

|||||||||||||||||||||

при |

d |

3 |

= |

100 |

и z4 |

= 70, 80 |

nв.в.= (3,88 - 3,4) zк ; |

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

d |

4 |

139 |

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

при |

d |

3 |

= |

139 |

и z4 |

= 70, 80 |

|

|

nв.в.= (4,26 - 3,73) zк. |

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

d |

4 |

176 |

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Частота вращения мотального вала

n |

|

= n |

|

31 100 25 |

; |

|

м.в. |

в.в.. |

|

25 zм 31 |

|

при nм.в = 388 zк/ zм - 340 zк/zм; |

|

|

|

|

|

при nм.в= 426 zк/ zм - 373 zк/zм. |

|

|

|

|

|

Расчет вытяжки и числа зубьев сменной вытяжной шестерни

Общая вытяжка на машине Е равна отношению между линейными скоростями выпускного вала и питающего цилиндра:

Е = υ в.в./υ п.ц. = π dв.в. nв.в. /(π dп.ц. nп.ц.) = |

dв.в |

iп.ц. - в.в.; |

|

||

|

dп.ц. |

|

Е = 65 48 24 31 31 31 z3 z2 45 46 25 25 75 25 = 65 3 29 25 25 25 zв z1 45 27 31 31 100 31

= 16,92 z3 z2 ;

zв z1

при z1 |

= 54, z2 = 57, z3 = 57 |

Еmin= 1018/zв; |

при z1 |

= 31, z2 = 80, z3 = 80 |

|

|

|

Еmax= 3493/zв; |

zв = СЕв ,

где Св - постоянная вытяжки.

Расчет крутки и числа зубьев крутильной шестерни

Крутка пряжи определяется либо по |

формуле К=α Т |

100/ Т , |

либо по |

|||||||||||

кинематической схеме машины: |

|

|

|

|

|

|

|

|

||||||

|

|

К = |

|

nк |

= |

nк |

|

= |

|

1 |

iв.в-к ; |

|

||

|

|

|

|

π d в.в. nв.в |

|

|

|

|||||||

|

|

|

|

υ в.в. |

|

|

π dв.в. |

|

|

|||||

К= |

|

1 |

|

31 100 31 31 z4 69 41 d4 d1 |

|

|

||||||||

3,14 |

0,065 |

25 75 25 25 zк |

42 22 d3 10 |

0,99 0,99 |

= |

|||||||||

= 3,74 z4 d4 d1 ;

zк d3

при z4 = 70, d4/d3 = 176/139 и d1 = 106,7

Кmin= 35369,7/zк;

при z4 = 80, d4/d3 = 139/100 и d1 = 238,8

Кmax= 99314/zк.

Отсюда

zк = Ск/К,

где Ск - постоянная крутки.

Расчет числа зубьев мотальной шестерни

Мотальная шестерня влияет на изменение натяжения пряжи между мотальными и выпускными валами, в результате чего меняется плотность намотки пряжи на бобине. Натяжение на этом участке может составлять от 1 до 0,92. Определим натяжение (вытяжку) между этими рабочими органами машины по кинематической схеме:

е = |

υ м.в. |

= |

π dм.в. |

nм.в = |

dм.в. |

iв.в-м.в. ; |

|

|

|||||

|

υ в.в. |

π dв.в. |

nв.в |

dв.в. |

||

е = |

65 |

|

31 100 25 |

= 100 / z м . |

|

65 |

|

25 zм 31 |

|

Отсюда zм = 100/е = См / е.

Определение натяжения нити

Натяжение нити у выпускных валов, сН, рассчитывают по формуле

Q = Т r2к n2к 89/108,

где Т - линейная плотность пряжи, текс;

rк - радиус камеры, м;

nк - частота вращения камеры, мин-1.

Определение производительности машины

Теоретическая производительность, кг/ч, одной камеры машины равна

Пт = υ в.в. Т 60/106.

Учитывая, что υ в.в. = nк/К, получим

Пт = nк Т 60/К 106 , кг/ч.

Умножая полученное значение на число камер на машине, получим теоретическую производительность пневмомеханической прядильной машины.

Удельная производительность Пуд = Пт КПВ.

Фактическая производительность Пф =Пт КИМ = Пт КПВ КРО.

Удельная производительность в км на 1000 камер в час

Пуд = Пуд кг ч на1000камер 103 , км.

Т

Время наработки бобины

t = Мб 60/Пт, мин,

где Мб - масса пряжи на бобине, г; ПТ - теоретическая производительность одной камеры, г/час.

3.ИЗУЧЕНИЕ КОНСТРУКЦИИ И АНАЛИЗ РАБОТЫ УЗЛОВ ПИТАНИЯ И ДИСКРЕТИЗАЦИИ ВОЛОКОН

Цель лабораторной работы

Изучить дискретизирующее устройство, получить навык в регулировании нагрузки на столик, оценить интенсивность воздействия на ленту дискретизирующего валика, изучить конструкцию автоматического останова питания при обрыве пряжи.

Задание

1.Начертить схему взаимного расположения деталей дискретизирующего устройства (вид сверху), указав на ней основные размеры, и рассчитать диапазон нагрузки на столик.

2.Сделать рисунок в изометрии питающего столика с уплотнителем ленты, указав на нем размеры ограничителей ширины ленты на столике, и объяснить их значение. Рассчитать число волокон, приходящихся на 1мм ширины столика, при заданной линейной плотности ленты и волокна.

3.Изучить конструкцию автоматического останова питания при обрыве пряжи, начертить его схему, описать работу.

4.Изучить конструкцию дискретизирующего валика, определить число зубьев на его поверхности и число воздействий зубьев на бородку волокон в единицу времени, возможность изменения этой величины, виды используемой гарнитуры для обтягивания валика.

Основные сведения

Одним из основных технологических процессов, осуществляемых на машинах пневмомеханического прядения, является дискретизация (разъединение) питающего продукта на отдельные волокна, т. е. превращение непрерывного полуфабриката, в сечении которого содержатся десятки тысяч волокон, в дискретный поток отдельных, не связанных между собой волокон.

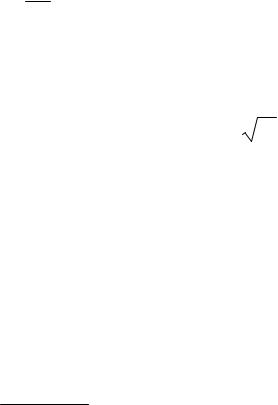

Рис.146. Кинематическая схема машины ППМ-120-МС

Обозначения к кинематической схеме:

М1 - 4А 132М2УЗМ105 или 4А 112М2УЗМ105,N = 11квт, n = 2900 мин-1;

М2 - 4А 132М2УЗМ105 или 4А 112М2УЗМ105, N =11квт, n = 2900 мин-1;

М3 - 4А 90L4УЗМ303, N = 2,2 кВт, n = 1430 мин-1; М4 - 4А 90L4УЗМ303, N = 2,2 кВт, n = 1430 мин-1; М5 - 4А 90L2УЗМ105, N = 2,2 кВт, n = 2840 мин-1; М6 - 4А 90L2УЗМ200, N = 2,2 кВт, n = 2840 мин-1.

При определении числа зубьев вытяжной шестерни zв используется два положения рукоятки переключателя нижнего редуктора: I положение - в передачу включаются шестерни с одинаковым числом зубьев, II положение - в передачу включаются шестерни с отношением чисел зубьев, равным 2.

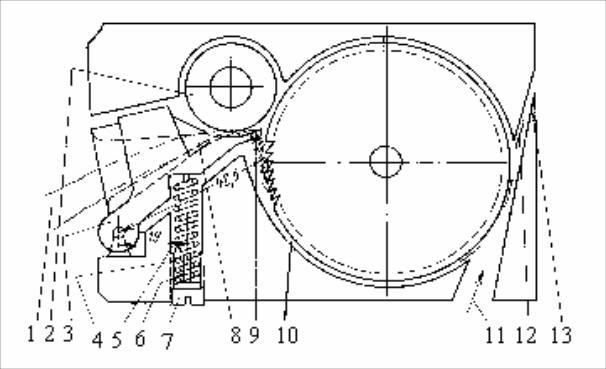

На рис.147 представлена схема дискретизирующего устройства. Лента 1 извлекается из таза или сматывается с холстика питающим рифленым цилиндром 2, к которому она прижата столиком 3 под действием пружины 4. Пружина помещена в отверстие 5, надета на направляющий штырь 6. Она сжимается при ввинчивании гайки 7. Нагрузка на ленту меняется в зависимости от степени сжатия пружины. Лента протягивается через уплотнитель 8, размеры которого способствуют расширению ленты для более равномерного зажима волокон по ее ширине. Столик 3 оканчивается выступами 9, ограничивающими ширину ленты.

Зажатая между валиком и столиком лента разъединяется на отдельные волокна дискретизирующим валиком 10, частота вращения которого 6-9 тыс. мин-1. Дискретизирующий валик обтянут пильчатой гарнитурой. Волокна 12 под действием центробежной силы и воздушного потока 11, засасываемого камерой из помещения по касательной к поверхности дискретизирующего валика, снимаются с него и транспортируются в камеру через отверстие 13, имеющее овальную форму, вытянутую в направлении радиуса камеры.

Дискретизирующий валик обтягивают цельнометаллической пильчатой лентой, высота которой 3,6 мм, толщина 0,9 мм.

При переработке хлопкового волокна и смесей его с вискозным волокном, в которых преобладает первое, барабанчик обтянут гарнитурой ОК-40. Гарнитура имеет высоту зуба 2 мм, угол наклона передней грани зуба 24° и шаг зубьев 2,5мм

(рис.148, а).

Рис.147. Схема дискретизирующего устройства (вид сверху)

При переработке вискозного волокна и смесей вискозного волокна с хлопковым применяют гарнитуру ОК-36 (рис.148,б). Она имеет высоту зуба 1,2 мм, угол наклона передней грани зуба 0о и шаг зубьев 4 мм. Такая гарнитура, обладая меньшей волокноемкостью и меньшей захватывающей способностью, обеспечивает дискретизацию и съем воздухом с зубьев менее упругого (по сравнению с хлопковым волокном) вискозного волокна.

Для переработки синтетических штапельных волокон и их смесей дискретизирующий барабанчик рекомендуется обтягивать гарнитурой ОК-37 (рис.148,в). Она имеет отрицательный угол наклона зуба 99°, шаг зубьев 4,7 мм и обладает еще меньшей захватывающей способностью (по сравнению с захватывающей способностью гарнитуры ОК-36).

Для переработки полиакрилонитрильных волокон и их смесей с хлопком применяются гарнитуры ОК-61 и OS-15.

Для переработки смесей хлопка с полиэфирными волокнами рекомендуется гарнитура OS-21.

Ивановское АО "Ремиз" выпускает гарнитуру ЦМПЛ-56 с параметрами гарнитуры ОК-40. Для штапельных волокон "Ремиз" предлагает гарнитуру ЦМПЛ28 с параметрами: Н = 3,5 мм, t = 2,5 мм, угол α = 650, высота зуба гарнитуры h = 1,8 мм и толщина основания гарнитуры В = 0,9 мм. Гарнитура ЦМПЛ-62 имеет параметры гарнитуры ОК-37.