ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

= 31,6 A

S x  Tp ,

Tp ,

где А - эмпирический коэффициент.

С изменением линейной плотности ровницы от 588 до 100 текс коэффициент А изменяется от 13,8 до 10,2.

При постоянной толщине слоев текущий диаметр намотки

d = dk + 2кδ ,

где к - число слоев; δ - толщина ровницы.

Но на текущий диаметр намотки d влияют изменение натяжения в процессе наматывания, крутка ровницы и ее упругие свойства, сплющивание ровницы и др.

Сплющивание ровницы в каждом новом слое уменьшается из-за уменьшения давления лапки рогульки на ровницу и уменьшения нормального давления, создаваемого натяжением ровницы, которое с увеличением радиуса намотки уменьшается. Кроме того, внутренние слои ровницы испытывают большое суммарное давление последующих слоев.

Ровница наматывается на катушку благодаря разности между частотой вращения катушки nк и рогульки nв .

Первое условие наматывания. Число витков, наматываемых на катушку в минуту, составляет

n0 = nк − nв .

Длину одного витка определяют по формуле

l = (π d)2 + h2 .

где d - диаметр намотки, мм; h - шаг намотки, мм.

Длина ровницы, наматываемой на катушку в минуту, т. е. скорость наматывания, составляет

υ = l(nк − nв ) .

Длина ровницы, выпускаемой в минуту передним цилиндром, т. е. скорость выпуска

υ вып = π dцnц ,

где dц - диаметр переднего цилиндра, мм;

nц - частота вращения переднего цилиндра, мин-1.

Пренебрегая вытяжкой между передним цилиндром и катушкой (е = 1,03 - 1,05), получим, что υ = υ вып , или

(nк − nв ) (π d)2 + h2 = π dцnц .

(π d)2 + h2 = π dцnц .

Так как h весьма малая величина по сравнению с π d , ею можно пренебречь. Тогда

(n − n )d = d n и |

n |

= n |

+ |

dцnц |

. |

|

|

||||||

к в |

ц ц |

к |

в |

d |

||

|

|

|

|

|

||

Это и есть первое условие наматывания, которое показывает, что с увеличением диаметра намотки при постоянных nв и nц частота вращения катушки

должна уменьшаться.

Второе условие наматывания. Скорость перемещения верхней каретки

υ к = n0h.

Учитывая, что n0 = πυd , получим υ к = πυ dh .

Величиной h пренебрегаем. Тогда

υ к = πυd .

Это и есть второе условие наматывания, показывающее, что с увеличением d скорость каретки уменьшается.

Третье условие наматывания. Это условие состоит в том, что для образования верхнего и нижнего конусов катушки необходимо уменьшать размах верхней каретки на определенную величину. Уменьшение размаха верхней каретки пропорционально изменению диаметра намотки, поэтому

H = Hn − dtg−ϕdк ,

где Н - высота слоя намотки при диаметре намотки d, мм; Hn - высота полной намотки, мм;

dк - диаметр катушки, мм.

Следовательно, третье условие наматывания показывает, что высота намотки Н зависит от диаметра намотки d, так как угол ϕ и диаметр пустой катушки dк —

величины постоянные.

Из условий намотки видно, что между скоростью каретки и частотой вращения катушки существует пропорциональная зависимость. Это позволяет осуществить передачу к катушкам и каретке от одного и того же вариатора, которым

на ровничной машине являются конические барабанчики. В передачу к катушкам включен дифференциальный механизм.

Дифференциальные механизмы

Назначение дифференциального механизма состоит в сложении двух скоростей — постоянной от главного вала машины и переменной от коноидов (вариатора) и передачи суммированной скорости катушкам. При этом вариатор передает катушкам только часть мощности, которая соответствует изменению скорости, связанному с изменением диаметра намотки. Следовательно, дифференциальный механизм значительно разгружает ремень на коноидах и облегчает его работу, так как большая часть мощности, необходимой для вращения катушек, передается главным валом.

На ровничных машинах применяют дифференциальные механизмы двух типов: с водилом, передающим движение катушкам; с водилом, получающим движение от главного вала.

Каждый дифференциальный механизм состоит из основных звеньев (центральные колеса и водило) и сателлитов, оси которых перемещаются в пространстве.

Частоту вращения звеньев дифференциального механизма любого типа подсчитывают по универсальной формуле Виллиса

n − а = ±i , m − а

где п - частота вращения последней шестерни дифференциального механизма, мин-1;

а - частота вращения водила, мин-1;

m - частота вращения первой шестерни, мин-1;

i - передаточное число между первой и последней шестернями дифференциального механизма.

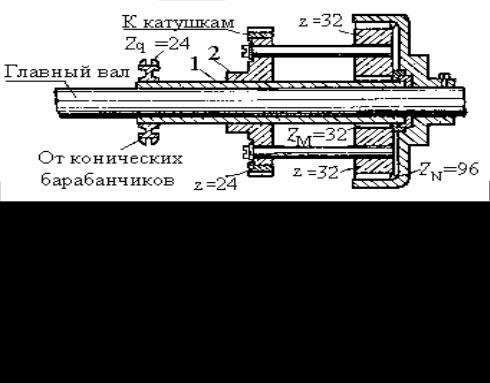

Рис. 116. Дифференциальный механизм с водилом, передающим движение катушкам

При вращении первой и последней шестерен в одном направлении при передаточном числе i берут знак плюс, при вращении в противоположных направлениях — знак минус.

На рис.116 представлен дифференциальный механизм с водилом, передающим движение катушкам.

Шестерня zм = 32 зуб. — первая шестерня дифференциального механизма - жестко посажена на втулку 1, получающую движение через звездочку z3 = 24 зуб. от конических барабанчиков. Шестерня zN = 96 зуб. с внутренним зацеплением — последняя шестерня в дифференциальном механизме - жестко укреплена на главном валу. Водило 2 представляет собой звездочку (z = 24 зуб.), свободно вращающуюся на втулке 1. Оно получает суммарное движение от двух симметрично расположенных шестерен zм = 32 зуб., находящихся в зацеплении с первой zм и последней ZN шестернями.

Передаточное число дифференциального механизма

i = − |

132 32 |

= − |

|

1 |

. |

|

|

32 96 |

|

||||

|

|

|

3 |

|||

Решая уравнение Виллиса относительно а, получим

i(m −α ) = n −α ; mi −α i = n −α ;

(1− i)α = n − mi ; α |

= |

n − mi |

. |

|

|||

|

|

1− i |

|

Подставляя значение i = − 13 в вышеприведенное равенство, имеем

|

n + |

1 |

m |

|

3n + m |

|

3 |

1 |

|||

|

|

3 |

|

|

|||||||

α = |

|

|

|

= |

4 |

= |

4 n + |

4 m. |

|||

|

1 |

|

|||||||||

1+ |

|

|

|

|

|

|

|

||||

3 |

|

|

|

|

|

||||||

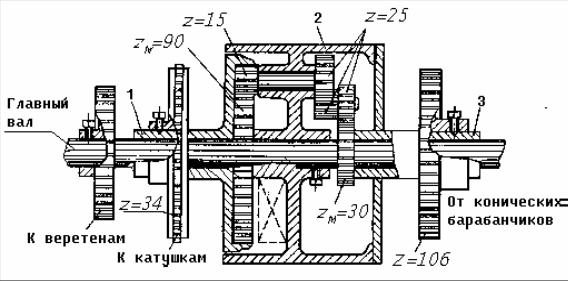

На рис.117 представлен дифференциальный механизм с водилом, получающим движение от главного вала. Первая шестерня механизма zм = 30 зуб. жестко закреплена на втулке 3, свободно сидящей на главном валу машины и получающей движение от коноидов. Водило 2 жестко закреплено на главном валу и является одновременно кожухом дифференциального механизма. Водило имеет два свободно вращающихся шпинделя. На одном шпинделе жестко закреплены две шестерни по z = 25 зуб., на другом также две шестерни: z = 25 зуб. и z = 15 зуб.

Последняя шестерня zN = 90 зуб. с внутренним зацеплением получает суммарное движение от шестерни z = 15 зуб. Шестерня ZN сидит на втулке 1, на которой имеется звездочка z = 34 зуб., передающая движение катушкам.

Рис. 117. Дифференциальный механизм с водилом, получающим движение от главного вала

Передаточное число дифференциального механизма

i = |

30 25 15 |

= + |

1 . |

|

25 25 90 |

|

5 |

Решая уравнение Виллиса относительно п, получим

n = α −α i + mi .

Подставив значение i, получим

n = α (1− |

1 |

) + |

1 |

m или |

n = |

4 |

α |

+ |

1 |

m . |

|

|

5 |

|

|||||||

|

5 |

5 |

|

|

|

5 |

||||

Анализ работы рассмотренных дифференциальных механизмов показывает, что в их конструкции имеется много общего, следовательно, формулу для определения частоты вращения последней шестерни дифференциального механизма можно написать в общем виде.

Для дифференциального механизма с водилом, получающим движение от

главного вала:

n = α a + β m,

где α и β - коэффициенты, характеризующие конструкцию механиз-

ма; α = 1− i ; β = i;α + β =1;

α а - постоянная частота вращения, получаемая от главного вала

ипередаваемая катушкам;

βm - дополнительная переменная частота вращения, получаемая

от конических барабанчиков и передаваемая катушкам.

Все дифференциальные механизмы должны удовлетворять условию

α= iв , iк

где iв - передаточное число от главного вала к веретену;

iк - передаточное число от последней шестерни дифференциального

механизма к катушкам.

Разберем условие наматывания для дифференциального механизма, приведенного на рис.116:

nк = nв + π Ldк .

Запишем это условие в общем виде:

|

|

|

|

|

|

|

|

|

ni = n + |

L |

|

|

= (α a + β m)i . |

||||||||

|

|

|

|

|

|

|

|

|

π d |

|

|||||||||||

|

|

|

|

|

|

|

|

|

к |

в |

к |

|

|

|

|

|

|

|

ц |

||

|

Разделив обе части уравнения на iк, получим |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

α a + β m = |

nв |

+ |

L |

|

. |

|||||||

|

|

|

|

|

|

|

|

|

i |

π d i |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

L |

|

|

|

|

|

к |

|

|

к |

к |

||||||

|

Так как |

|

|

- частота |

вращения |

|

катушки, |

|

получаемая от конических |

||||||||||||

|

|

|

π dк |

|

|

|

|

||||||||||||||

барабанчиков |

и идущая на наматывание, |

то |

|

|

L |

= β m и α a = nв , откуда |

|||||||||||||||

π d i |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

||||

|

nв |

|

|

|

|

nв |

|

|

|

|

|

|

|

|

|

к к |

|

|

к |

||

α = |

, но i |

|

= |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

в |

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

аiк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Следовательно,

α= iва = iв . aiк iк

Для дифференциального механизма, изображенного на рис.117, формула для определения частоты вращения водила α в общем виде запишется так:

a = α n + β m,

где α = 11− i , β = 1−−ii , α + β = 1.

Формула nк = nв + π Ldк будет иметь вид

|

|

|

α i |

= n |

+ |

|

L |

= (α n + β m)i . |

|

|||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

к |

в |

|

π dк |

|

|

|

|

|

к |

|

||||

Разделив обе части вышеприведенного выражения на iк, получим |

||||||||||||||||||

|

|

|

|

|

|

α n + β m = nв |

+ |

|

L |

. |

|

|

|

|||||

|

|

|

|

|

|

π d i |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

к |

|

|

к |

к |

|

|

|

|

Так как |

|

L |

= β m , то α n = nв |

или α |

|

= |

nв |

, но i |

= nв . |

|||||||||

|

|

|

|

|

||||||||||||||

|

π dкiк |

|

|

|

|

iк |

|

|

|

|

|

|

в |

n |

||||

|

|

|

|

|

|

|

|

|

|

niк |

||||||||

Следовательно, α |

= |

iвn |

|

= iв . |

|

|

|

|

|

|

|

|

|

|

|

|

||

ni |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

к |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

Методические указания

Перед изучением деталей крутильного механизма выясняют необходимость скручивания мычки, выходящей из передней пары вытяжного прибора, рассматривают факторы, влияющие на крутку, затем изучают органы, участвующие в кручении (веретено, рогульку, распространители крутки).

Подробно изучают устройство веретена, посадку его в подпятнике, закрепленном на нижней каретке, и вторую опору веретена – втулку, закрепленную на верхней каретке.

Рассматривают обе ветви рогульки, изучают назначение и конструкцию лапки, ее вертикальное и горизонтальное плечи. Обращают внимание на различные виды насадок. Выясняют требования, предъявляемые государственным стандартом к конструкции веретен, рогулек (уравновешивание веретена и рогульки, качество изготовления рогулек, совпадение осей веретена, втулки и подпятника, обеспечение минимального износа трущихся поверхностей, равномерность вращения веретен). Затем снимают необходимые размеры с веретен, устанавливаемых на машинах различных марок, и составляют таблицу по форме табл.75.

|

|

|

|

|

|

|

Таблица 75 |

Типоразмер |

Марка |

Подъем |

|

Размеры веретена, мм |

|||

веретена |

машины |

L |

D |

1 |

i1 |

d |

|

|

|

каретки |

|

|

|

|

|

|

|

|

|

|

|

|

|

Для определения влияния распространителей крутки на массу паковки одновременно на одной ровничной машине нарабатывают 10 катушек ровницы любой линейной плотности с насадкой в рогульках и 10 катушек без насадок. Взвешивают катушки, определяют среднюю массу в каждом случае и кратко объясняют полученные результаты.

Для исследования влияния крутки на прочность ровницы получают на ровничной машине по две катушки (несколько слоев) с минимальной и максимальной круткой, выбранной по табл.76, и определяют прочность ровницы.

Для определения прочности ровницы используют динамометр с зажимной длиной, примерно равной разводке в заднем поле вытягивания вытяжного прибора прядильной машины, где разрушается крутка ровницы. Проводят по 10-15 испытаний для каждого варианта, определяют среднюю прочность ровницы и объясняют полученные результаты.

Для анализа результатов кручения путем сравнения расчетного и фактического коэффициентов крутки проводят работу по следующему плану:

1)определяют линейную плотность ровницы Тр по массе пяти 10-метровых отрезков;

2)определяют счетчиком (или по кинематической схеме) частоту вращения переднего цилиндра nц, мин-1;

3)определяют тахометром (или по кинематической схеме) частоту вращения веретен nв , мин-1;

4)рассчитывают крутку ровницы Кф (кр/м) по формуле

|

|

|

Кф = |

|

|

nв |

; |

|

|

|

|

|

||

|

|

|

π dц nц |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 76 |

Линейная плотность |

|

Коэффициенты крутки ровницы α Т |

при длине волокна, мм |

|||||||||||

ровницы, текс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

37/39 |

35/37 |

|

|

|

|

33/34 |

|

32/33 |

31/32 |

||||

|

|

|

|

|

|

|||||||||

|

|

|

Толстая ровница |

|

|

|

|

|

|

|||||

До 1125 |

6,13 |

6,82 |

|

|

8,42 8,50 |

|

8,50 |

|

8,60 |

|||||

6,26 |

6,96 |

|

|

8,60 8,69 |

|

8,60 |

|

8,69 |

||||||

1110—1020 1000— |

6,42 |

7,12 |

|

|

8,78 |

|

|

8,69 |

|

8,78 |

||||

878 |

|

6,54 |

7,24 |

|

|

8,88 |

|

|

8,78 |

|

8,88 |

|||

870—782 |

6,66 |

7,40 |

|

|

|

|

|

|

|

8,88 |

|

8,97 |

||

770—695 |

6,79 |

7,53 |

|

|

|

|

|

|

|

8,97 |

|

9,06 |

||

690 и менее |

|

Перегонная |

|

ровница |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

9,95 |

||||||

До 502 |

7,24 7,33 |

7,90 |

|

|

9,76 9,86 |

|

9,86 |

|

||||||

500—479 |

7,43 |

8,00 |

|

|

9,86 |

|

|

9,95 |

|

10,05 |

||||

476—436 |

|

8,09 |

|

|

|

|

|

|

|

9,95 |

|

10,05 |

||

435—402 |

7,53 7,62 |

8,19 |

|

|

9,95 9,95 |

10,05 10,05 |

|

10,05 |

||||||

400—372 |

7,71 |

8,27 |

|

|

9,95 |

|

|

10,05 |

|

10,15 |

||||

370—346 |

|

8,37 |

|

|

|

|

|

|

|

|

|

|

10,15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тонкая ровница |

8,78 |

|

9,55 |

|

10,81 |

|

10,90 |

|

11,0 |

До 167 |

|

|

|

|

|||||

166—132 |

8,92 |

|

9,67 |

|

10,90 |

|

11,0 |

|

11,10 |

131—118 |

9,04 |

|

9,80 |

|

11,0 |

|

11,10 |

|

11,19 |

117—95 |

9,20 |

|

9,92 |

|

11,10 |

|

11,19 |

|

11,28 |

94 и менее |

9,35 |

|

10,05 |

|

11,19 |

|

11,28 |

|

11,38 |

5) рассчитывают фактический коэффициент крутки аТ.ф по формуле

α Т .ф = Кф  Т р ;

Т р ;

6) по кинематической схеме определяют константу крутки (constК) как передаточное число от переднего цилиндра к веретену, деленное на окружность цилиндра в метрах;

7)подсчитывают число зубьев крутильной шестерни zкр, установленной на

машине;

8)определяют расчетную крутку Кр по формуле

К р |

= |

сonstK |

; |

|

|||

|

|

zкр |

|

9)определяют расчетный коэффициент крутки α Т . р :

αТ . р = К р  Т р ;

Т р ;

10)сравнивают фактический и расчетный коэффициенты крутки и при расхождении объясняют причину.

Чтобы подтвердить правильность расчета скоростного режима и заправки машины, проводят работу на заправленной машине по следующему плану:

1)определяют счетчиком частоту вращения переднего цилиндра и вычисляют

скорость выпуска мычки υ м (м/мин);

2)определяют линейную плотность ровницы Тр по массе пяти 10-метровых отрезков;

3)определяют производительность одного веретена за 10 мин Пв (г) по

формуле

υ10Т

Пв = м1000 р ;

4)делают карандашом отметку на трех катушках, пускают машину на 10 мин. Затем останавливают машину, снимают катушки, отматывают ровницу с каждой

катушки до отметки, взвешивают и определяют среднюю массу ровницы G (г), наработанной веретеном за 10 мин;

5) сравнивают полученные величины производительности одного веретена за 10 мин Пв и средней массы ровницы G, наработанной веретеном за 10 мин, и при расхождении в результатах объясняют причину.

В начале изучения структуры намотки рассматривают катушки с намотанным первым слоем ровницы и полную катушку, посадку катушки на втулку, выясняют назначение конусов намотки и как они образуются. Замеряют высоту первого и последнего слоев намотки ровницы, длину витка (среднее из пяти замеров) в первом и последнем слоях. Приложив линейку к катушке, подсчитывают число витков Sy ровницы на 1 см высоты намотки в первом и последнем слоях. Затем подсчитывают число витков Sx ровницы на 1 см радиуса намотки. Для этого замеряют длину окружности намотки на катушке, определяют радиус намотки, сматывают 15-20 слоев, снова определяют длину и радиус намотки. Число витков находят по формулам, полученные результаты сравнивают и делают выводы.

После изучения структуры намотки катушки проверяют расхождение в величине диаметров катушки при п слоях — фактическом и определенном по приведенной ранее формуле.

Прежде чем приступить к изучению дифференциальных механизмов, необходимо твердо усвоить, почему катушки не должны получать движение только от главного вала или только от конических барабанчиков. Затем последовательно по чертежам и на действующих моделях дифференциальных механизмов изучают конструкцию и отдельные детали механизма.

Сначала рассматривают главный вал машины и все смонтированные на нем детали. Затем для определения окончательной частоты вращения последней шестерни дифференциального механизма, полученной путем сложения постоянной части частоты вращения от главного вала и переменной от конических барабанчиков, раскладывают сложное движение на ряд простых.

1. Определяют частоту вращения последней шестерни дифференциального механизма в предположении, что она получает движение только от главного вала. Для этого сначала удаляют втулку с шестерней ZM и звездочкой, получающей движение от конических барабанчиков. В этом случае последняя шестерня zN будет иметь частоту вращения п1, равную частоте вращения главного вала α , т. е. п1 = а.

2. Определяют частоту вращения последней шестерни дифференциального механизма ZN. При остановленных втулке и конических барабанчиках, когда т = 0, частота вращения конечной шестерни ZN будет равна п1 = а—ai = (1—i)a, где i - передаточное число дифференциального механизма, имеющее знак минус, так как первая и последняя шестерни вращаются в противоположных направлениях.

3. Определяют частоту вращения последней шестерни ZN дифференциального механизма в предположении, что она получает движение только от конических барабанчиков. Для этого останавливают главный вал и вращают втулку, получающую движение от конических барабанчиков. В этом случае последняя шестерня ZN будет иметь частоту вращения

n2 = mi.

Полная частота вращения шестерни zN будет равна