ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

Отделение волокон в прочес и чесание верхним гребнем тип привода отделительных цилиндров движение отделительного прибора для отделения и спайки порций длина эффективной подачи, мм/цикл

длина подачи на спайку, мм/цикл вытяжка между отделительным и питающим цилиндрами длина игл верхнего гребня, мм

доля времени чесания в одном цикле Тип вытяжного прибора Число формируемых лент Диаметр и высота таза, мм Число циклов в минуту

Производительность выпуска, кг/ч

План отчета

1.Привести результаты сравнительного изучения машин различных моделей (по форме табл.68).

2.Кратко описать достоинства и недостатки изученных машин.

3.Решить задачи 33 - 40.

Литература: [1, с. 304-312, 319-324, 332-363]; [3, c.157-167]; [13, с. 197-202, 209-224];

паспорта гребнечесальных машин.

Контрольные вопросы

1.Какой фактор в наибольшей мере повлиял на повышение производительности новейших гребнечесальных машин?

2.Почему при уменьшенном числе гребней барабанчика (до 14) на машине модели 1532 фирмы «Текстима» обеспечивается высокое качество гребнечесания?

3.В чем отличие привода отделительных цилиндров высокоскоростных гребнечесальных машин от привода отделительных цилиндров машин прежних конструкций?

4.Во сколько раз производительность одного выпуска новых машин выше по сравнению с производительностью выпуска на машинах старых моделей?

5.При каких условиях можно уменьшить количество выделяемого очеса без снижения эффективности гребнечесания?

ЗАДАЧИ

1. Определить необходимую линейную плотность ленты для заправки лентосоединительной машины (см. рис.62), чтобы при 16 сложениях выработать холстик линейной плотности 55 ктекс.

2. Определить норму производительности лентосоединительной машины, вырабатывающей холстик линейной плотности 60 ктекс, если частота вращения скатывающих валов 39 об/мин, диаметр их 410 мм, а КПВ машины 0,82.

3.Определить число зубьев сменной шестерни zсм лентосоединительной машины (см. рис.64) для намотки холстика массой 7 кг, если линейная плотность холстика 60 ктекс.

4.Определить длину полного холстика и время намотки его на лентосоединительной машине, если масса холстика 7 кг, линейная плотность 60 ктекс и скорость наматывания 46,3 м/мин.

5.Определить максимальную и минимальную длину холстиков, наматываемых при числе зубьев сменной шестерни zсм = 19 и 45 зуб. (см. рис.64).

6.Определить длину подачи холстика в цикле раскатывающими валиками и питающими цилиндрами гребнечесальной машины модели 1532 (см. рис.77) при числе зубьев z1 = 64 и z2 = 10 зуб.

7.Определить число зубьев сменной шестерни z1 и храповика z2 (см.рис.76)

гребнечесальной машины для подачи холстика в каждом цикле раскатывающими валиками на 5,8 мм и питающими цилиндрами на 5,9 мм.

8. Определить число волокон в пряди и долю межигольного просвета, занимаемую прядью между парой игл первого гребня, четырнадцатого гребня барабанчика и верхнего гребня, если плотность набора игл соответственно m1 = 2,2;

m14 = 34 и mг = 26 игл/см, линейная плотность холстика 60 ктекс, волокна 0,130 текс, |

|||||

ширина холстика |

26,5 |

см, объемная |

плотность |

пряди 0,25 г/см3, |

диаметры |

цилиндрической |

части |

игл гребней соответственно |

d1 = 0,70; d14 = 0,24 |

и dг = |

|

0,26 мм, рабочая |

длина игл h1 = 11, |

h14 = 9,5 и hГ = 11 мм и длина рабочей части |

|||

игл hP1 = 5, hP.14 = 2,5 и hРГ = 5 мм, расстояние от кончика бородки до места погружения гребней барабанчика 21 мм, а верхнего гребня — 15 мм, угол наклона

игл барабанчика 40 град, а игл верхнего гребня 78 град, количество очеса 20%, максимальная длина волокна 50 мм.

9.Определить степень чесания гребенным барабанчиком (число игл, приходящихся на одно отделяемое в прочес волокно), если число игл всех гребней на 1 см ширины барабанчика 233,3 иглы/см, линейная плотность волокна 0,130 текс, холстика 60000 текс, ширина холстика 26,5 см, разводка между нижней губкой тисков и отделительным зажимом 25 мм. В процессе отделения тиски проходят путь больше, чем верхний гребень, на 5 мм, длина питания в цикле 5,9 мм, коэффициент сдвига бородки перед отделением 0,3, длина непрочесываемого участка бородки 4 мм, процент очеса 25%.

10.Определить степень чесания верхним гребнем (число игл, приходящихся на одно отделяемое в прочес волокно), если набор гребня характеризуется плотностью 26 игл/см, линейная плотность холстика 60000 текс, ширина холстика 26,5 см, линейная плотность волокна 0,130 текс, длина питания в цикле 5,9 мм, количество очеса 25%, длина отделенной в прочес порции волокон 110 мм.

11.Определить число гребней, которое можно разместить на гребенном сегменте равномерно вращающегося барабанчика, если радиус его по кончикам игл

Rб = 76 мм, шаг гребней t = 7 мм, а чесание занимает 0,19 времени цикла. Число гребней, размещаемых в сегменте:

z = 0,017456 |

β Rб |

+ 1, |

|

t |

|||

|

|

где β - длина дуги гребенного сегмента, °.

12.Как изменится шаг гребней, если на длине дуги сегмента 60° барабанчика

срадиусом по кончикам игл 76 мм разместить не 14, а 17 или 21 гребень (см. задачу

11)?

13.Определить зону двойного прочесывания бородки, т. е. длину бородки, прочесываемую гребнями барабанчика и верхним гребнем, если тиски подходят к отделительному зажиму на расстояние R = 24 мм, а верхний гребень— на

расстояние Rб = 14 мм, длина питания F = 5,4 мм, коэффициент сдвига бородки α = 0,2, а непрочесываемая гребенным барабанчиком часть бородки r = 4 мм.

Зона двойного прочесывания

D = R - RГ – α F – r, мм.

14.Oпределить допустимый сдвиг α Д по условиям предыдущей задачи, при котором все участки волокон будут прочесаны либо гребенным барабанчиком, либо верхним гребнем, т. е. при D = 0.

15.Определить длину эффективной подачи прочеса отделительными цилиндрами в одном цикле (см. рис.76).

16.Определить длину эффективной подачи прочеса отделительными цилиндрами в одном цикле (см. рис.77).

17.Определить вытяжку между отделительным и питающим цилиндрами

(рис.79).

18.Определить массу порции волокон, отделяемых в одном цикле в прочес и выделяемых в очес на одном выпуске, если линейная плотность холстика 65 ктекс, длина питания 5,3 мм и количество очеса 20%.

19.Определить массу порции волокон, отделяемых в одном цикле в прочес на одном выпуске, если восьмивыпускная гребнечесальная машина совершает 200 циклов в минуту и выпускает 24 кг ленты в 1 ч.

20.Определить среднюю линейную плотность, текс, отделенной порции волокон на одном выпуске, если линейная плотность холстика 50 ктекс, длина питания 6,4 мм, количество очеса 20% и длина порции 110 мм.

21.Определить среднее число порций волокон в поперечном сечении ватки прочеса и линейную плотность ватки при линейной плотности холстика 65 ктекс, длине питания 5,9 мм, количестве очеса 20%, длине отделенной порции 100 мм и длине эффективной подачи прочеса за цикл 30 мм.

22.Определить линейную плотность ватки прочеса, выводимого в лоток выпуска, если линейная плотность холстика 83 ктекс, длина эффективной подачи 40

мми количество очеса 15%, длина питания 5 мм.

23.Определить теоретическую производительность восьмивыпускной

гребнечесальной машины, если частота вращения барабанчика 180 мин-1, линейная плотность холстика 70 ктекс, длина питания 5,9 мм/цикл, количество очеса

24%.

|

|

|

|

|

|

|

|

|

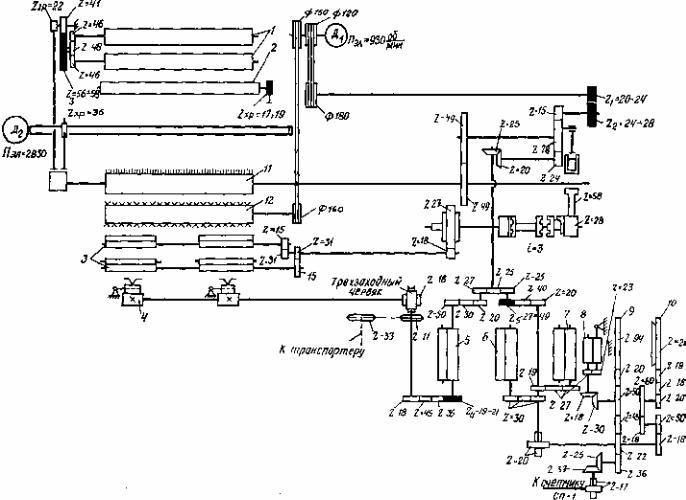

Рис. 79. Кинематическая схема гребнечесальной машины Г-4-2: |

|

|

||||

1 |

- раскатывающие валики |

|

80 |

мм, 2 - питающий цилиндр |

40 |

мм; |

3 - |

отделительные цилиндры |

|

25 |

мм; 4 - плющильные валики |

|

90 |

мм |

|

(коэффициент рифления 1,66); |

5 - |

задний цилиндр 28 мм вытяжного прибора; 6 |

|||||

- |

передний цилиндр 38 мм вытяжного прибора; 7 - плющильные валы |

55 мм; |

|||||

8 |

- валик 54 мм лентоукладчика; 9 - верхняя тарелка; 10 - нижняя тарелка; 11 - |

||||||

гребенной барабанчик 196 мм (по кончикам игл); 12 - круглые щетки

24. Определить норму производительности гребнечесальной машины Г-4-2, если частота вращения барабанчика 100 об/мин, линейная плотность холстика 80 ктекс, количество очеса 20%, длина питания 6,82 мм/цикл.

25.Определить норму производительности гребнечесальной машины модели 1531, перерабатывающей холстики линейной плотности 60 ктекс, при длине питания 5,9 мм, количестве очеса 22%, если машина совершает 200 циклов в минуту.

26.Определить число зубьев сменной шестерни z1 и храповика z2 (см. рис.76), необходимых для получения теоретической производительности одного выпуска 2,9 кг/ч при частоте вращения гребенных барабанчиков 180 об/мин, линейной плотности холстиков 70 ктекс и количестве очеса 18%. Вытяжка между раскатывающими валиками и питающим цилиндром 1,015.

27. Определить |

число |

зубьев вытяжной шестерни z5 (см. рис.76) для |

выработки гребенной |

ленты |

3,2 ктекс из холстиков линейной плотности 60 ктекс |

при 4 сложениях, 22% гребенного очеса и числе зубьев шестерни z1 = 78 зуб.

28.Определить число зубьев вытяжной шестерни z5 (см. рис.77) для выработки гребенной ленты линейной плотности 4 ктекс из четырех холстиков линейной плотности 70 ктекс при 18% гребенного очеса.

29.Определить линейную плотность, ктекс, гребенной ленты, если линейная

плотность холстиков 50 ктекс, число сложений 4, количество очеса 18% и z5 = 30 зуб. (см. рис.76).

30.Определить время наполнения таза, вмещающего 16 кг ленты, если частота

вращения барабанчика 200 об/мин, линейная плотность ленты 3 ктекс, z5 = 38 зуб. (см. рис.76).

31.Определить время наполнения таза, вмещающего 6 кг ленты, если частота

вращения барабанчика 88 об/мин, линейная плотность холстики 90 ктекс, z3 = 58 зуб, число сложений 4, количество очеса 24% (см. рис.79).

32.Выполнить технологический расчет гребнечесальной машины модели 1532 фирмы «Текстима» (см. рис.77) для выработки гребенной ленты линейной плотности 3,2 ктекс при линейной плотности холстиков 60 ктекс из тонковолокнистого хлопка. Скорость гребенного барабанчика принять равной 245 об/мин.

33.Определить максимальную длину волокон, выделяемых в гребенной очес,

иминимальную длину волокон, отделяемых в прочес, если тиски приближаются к отделительному зажиму на расстояние R = 25 мм, длина питания F = 5,4 мм,

коэффициент сдвига бородки перед отделением α = 0,2, распрямленность волокон в бородке η = 0,7, а разность перемещения тисков и верхнего гребня A = 2 мм.

В очес выделяются волокна, длина которых равна или меньше: l1 = η1 [ R + A + (1 − α ) F ].

В прочес отделяются волокна, длина которых равна или больше:

l 2 = η1 ( R + A − α F ).

34.Как изменится разница между максимальной длиной вычесываемых волокон и максимальной длиной отделяемых в прочес волокон, если при условиях, указанных в предыдущей задаче, распрямленность волокон будет увеличена с 0,7 до

0,85?

35.Рассчитать минимальное расстояние между нижней губкой тисков и отделительным зажимом, чтобы максимальная длина волокон, имеющих распрямленность 0,85, попадающих в очес, была равна 34 мм, если длина питания 6,0 мм, коэффициент сдвига бородки 0,3 и во время отделения тиски проходят путь больше, чем верхний гребень, на 3 мм.

36.В холстике 15% волокна длиной до 20 мм, а в гребенной ленте их 9%. Какая доля волокон холстика длиной до 20 мм вычесана в очес, если количество гребенного очеса 16%?

Процентное содержание волокон i-й длины в прочесе

|

100 |

|

|

PП = |

Р Х δ П |

|

, |

100 − y |

|||

где РX - процентное содержание волокон i-й длины в холстике; δ П - доля волокон i-й длины, отделяемых в прочес. Процентное содержание волокон i-й длины в очесе

P0 = PX δ 0 100y ,

где δ 0 — доля волокон i-й длины, вычесываемых в очес.

δП + δ 0 = 1.

37.В холстике содержится 16% волокон длиной до 20 мм. Каково будет

процентное содержание их в гребенном очесе при количестве гребенного очеса 22%, если в него попадает лишь половина этих волокон?

38.Какое число пороков будет в 1 г гребенного прочеса, если в 1 г холстика содержится 300 пороков, а при гребнечесании вычесывается 80% пороков и количество очеса составляет 20%.

39.Определить долю пороков, вычесываемых при гребнечесании холстика, содержащего 1,5% (по массе) пороков, если количество гребенного очеса 16%, а в гребенном прочесе содержится 0,8% пороков.

40.При переработке волокна линейной плотности ТВ1 = 0,130 текс, длине питания F1 = 5,9 мм и количестве очеса y1 = 20% оптимальная линейная плотность холстика была ТX1 = 55 ктекс. Определить оптимальную линейную плотность холстика ТX2 при переработке волокна линейной плотности ТB2 = 0,143 текс, длине питания F2 = 5,4 мм и количестве очеса y2 = 22%. Соотношение между линейной плотностью определяемых холстиков выражается формулой

TX 2 = TX 1 |

TB2 F1 (100 − y1) |

|||||||

|

|

|

|

|

|

|

. |

|

T |

B |

F |

2 |

(100 − y |

2 |

) |

||

|

|

1 |

|

|

|

|

|

|

ГЛАВА VII

ПРЕДПРЯДЕНИЕ

1.ОБЩЕЕ УСТРОЙСТВО И РАБОТА РОВНИЧНОЙ МАШИНЫ

Цель лабораторной работы

Изучение основных процессов на ровничной машине, механизмов, их осуществляющих, ознакомление с правилами техники безопасности и методикой выполнения кинематической схемы, а также выявление зависимости параметров технологического процесса от сменных элементов на машине.

Задание

1.Составить технологическую схему машины с указанием названий рабочих органов и направления движения продукта.

2.Усвоить назначение ровничной машины.

3.Изучить основные правила техники безопасности на ровничной машине.

4.Освоить пуск и останов машины.

5.Изучить конструкцию питающего приспособления и рамку для ровницы.

6.Изучить конструкцию и работу водилки.

7.Освоить способы изменения размаха водилки.

8.Начертить кинематическую схему ровничной машины.

9. Усвоить назначение сменных элементов.

Основные сведения

Лента, выходящая с ленточной машины (выпускной), обладает по своей структуре и расположению волокон всеми свойствами, необходимыми для получения из нее пряжи, но, чтобы получить пряжу, ленту нужно утонить примерно в 280 раз. Однако при утонении продукта значительно уменьшается его прочность в связи с уменьшением числа волокон в поперечном сечении. Чтобы придать необходимую прочность утоненному продукту, его скручивают. Скручивание мычки, выходящей из вытяжного прибора, необходимо, чтобы она не расползалась при наматывании ее на катушку и при разматывании с катушек на последующей машине.

На современном этапе развития текстильного машиностроения при использовании машин с приборами высокой вытяжки для пряжи больших и средних линейных плотностей стало возможным применение всего одного ровничного перехода и только иногда (для получения пряжи малых линейных плотностей) применяют два перехода ровничных машин.

Для получения ровницы различной линейной плотности используют ровничные машины различных марок (типов):

1.Ровничная тазовая с расстоянием между веретенами 192 мм для выработки ровницы: 5 мод. - 182 - 1430 текс, 3 мод. - 250-1430 текс.

2.Ровничная тазовая с расстоянием между веретенами 168 мм для получения ровницы 0,1-1,43 ктекс.

3.Ровничная с расстоянием между веретенами 260 мм для выработки толстой ровницы 0,182-1,43; 0,589-1430.

В зависимости от линейной плотности вырабатываемой ровницы и величины вытяжки, системы вытяжных приборов и конструкции машин ровничные машины имеют следующие названия:

тазово-толстая – Р-260-3 с вытяжкой 2,4-7,45;

Р-260-5 с вытяжкой 3,4-20 (при 4-цилиндровом) и 2,55-20 (при 3-цилиндровом приборе);

тазово-перегонная – Р-192-6 с вытяжкой 5,0-31,8; тазово-тонкая – Р-168-3 с вытяжкой 5,0-31,8; тонкая – РТ-132-3 с вытяжкой 8,0-16,0; ленточно-ровничная – РЛ-192 с вытяжкой 2,05-5,0.

По своему устройству ровничные машины принципиально мало отличаются друг от друга. Однако размеры веретен, рогулек, катушек и расстояние между веретенами зависят от линейной плотности вырабатываемой ровницы по переходам, а конструкции вытяжного прибора – от величины вытяжки.

На тазовую, тазово-перегонную и тазово-тонкую ровничные машины продукт поступает в виде ленты, а на перегонную и тонкую – в виде ровницы.

Технологический процесс протекает одинаково на всех видах ровничных машин.

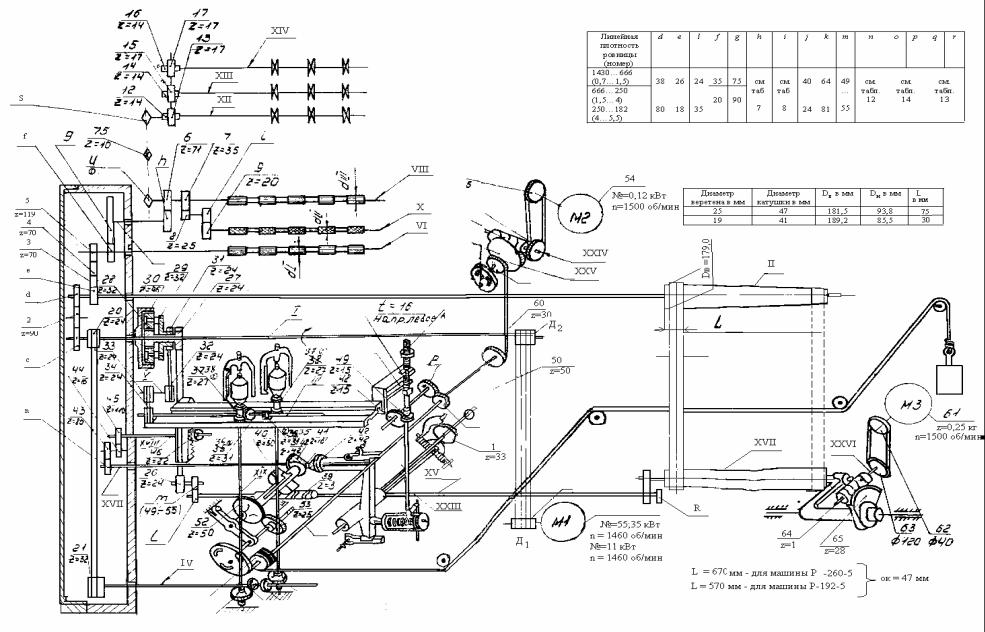

Кинематическая схема ровничной машины

На рис.97 приведена кинематическая схема ровничной машины Р-260-5. Ровничная машина приводится в движение от индивидуального

электродвигателя, от которого клиновидными ремнями движение передается шкиву. Натяжение ремней регулируется роликом. Дроссель, включенный в одну из фаз питания электродвигателя, обеспечивает плавный замедленный пуск машины. После пуска дроссель шунтируется реле.

Рис. 97. Кинематическая схема ровничной машины Р-260-5

Пуск и останов двигателя осуществляются кнопками управления, расположенными на передней и задней сторонах машины.

К вытяжному прибору движение передается через сменную крутильную шестерню, к веретенам — непосредственно от главного вала, к верхней каретке — через конические барабанчики, к катушкам — через дифференциальный механизм, в котором складываются две скорости — постоянная от главного вала и переменная от конических барабанчиков.

С помощью сменных блоков D1 и D2 изменяют частоту вращения веретен, остальных органов и производительность машины. На ровничной машине имеются две вытяжные шестерни f и h.

Число зубьев вытяжной шестерни f обратно пропорционально общей вытяжке, прямо пропорционально линейной плотности ровницы и производительности машины. Вытяжная шестерня h не влияет на общую вытяжку, а только перераспределяет частные вытяжки.

Иногда при изменении общей вытяжки меняют шестерню, установленную на заднем цилиндре, число зубьев которой прямо пропорционально вытяжке и обратно пропорционально линейной плотности ровницы.

Число зубьев крутильной шестерни С влияет на крутку и производительность машины.

Крутильная шестерня закреплена на главном валу и является ведущей в передаче к переднему цилиндру. Число ее зубьев прямо пропорционально длине мычки, выпускаемой передним цилиндром, производительности машины и обратно пропорционально крутке.

От числа зубьев крутильной шестерни зависит также частота вращения катушек, именно та ее часть, которая передается от конических барабанчиков через дифференциальный механизм, а также скорость движения верхней каретки.

При выработке ровницы большей линейной плотности с меньшей круткой крутильную шестерню устанавливают с большим числом зубьев, и наоборот.

Подъемная шестерня h служит для регулирования плотности витков намотки на катушке по вертикали. От числа ее зубьев зависит скорость движения верхней каретки и частота переключения механизма управления. При выработке ровницы большей линейной плотности устанавливают подъемную шестерню с большим числом зубьев, и наоборот.

От числа зубьев сменных замковых шестерен r и q зависят величина передвижения ремня на конических барабанчиках и, следовательно, натяжение ровницы. При выработке ровницы большей линейной плотности величина перемещения ремня на конических барабанчиках должна быть больше. Это достигается путем увеличения числа зубьев шестерни rx1 или уменьшения числа зубьев шестерни qx2

Передаточное число намотки, равное rx1 , прямо пропорционально линейной qx 2

плотности ровницы. С увеличением линейной плотности передаточное число надо увеличить. В этом случае величина перемещения ремня на конических барабанчиках будет больше.

Мотальная шестерня L служит для изменения натяжения ровницы за время наработки съема. Эту шестерню меняют при изменении диаметра пустой катушки. С