ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

увеличением диаметра пустой катушки скорость наматывания возрастает. Чтобы привести ее в соответствие с длиной ровницы, выпускаемой передним цилиндром, нужно увеличить число зубьев мотальной шестерни, так как она в передаче ведомая.

Сменные конусные шестерни C и p влияют на угол наклона конуса намотки на катушке. Чем меньше передаточное число Ср , тем больше угол наклона конуса, так

как с уменьшением этого числа размах каретки будет уменьшаться медленнее. В зависимости от линейной плотности вырабатываемой ровницы, диаметров цилиндров и катушки подбирают число зубьев сменных шестерен, а с помощью сменных блоков устанавливают частоту вращения.

Методические указания

Прежде чем приступить к изучению ровничной машины и ее механизмов, необходимо непосредственно на машине определить опасные места, усвоить порядок ее пуска и останова, изучить правила безопасной работы.

При изучении конструкции машины сначала сравнивают образцы ленты и ровницы, определяют визуально разницу в числе волокон в поперечном сечении того и другого продукта, а затем делают заключение о необходимости скручивания ровницы и изменения формы паковки.

Передачу движения ко всем рабочим органам изучают непосредственно на машине, на которой предварительно снимают все футляры и ограждения, закрывающие шестерни, валы, конические барабанчики.

Сначала изучают передачу движения к вытяжному прибору, затем к веретенам, верхней каретке и катушкам. После этого составляют кинематическую схему.

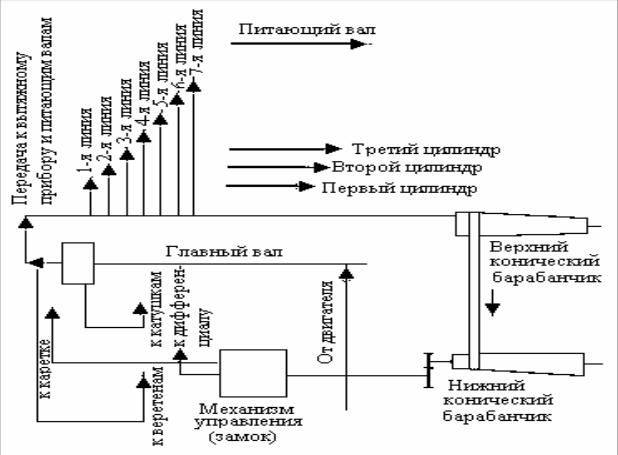

Посередине листа бумаги намечают основные органы и линии передач машины, как показано на рис.98. Сначала проводят линию от электродвигателя к главному валу, на котором в виде прямоугольника вычерчивают дифференциальный механизм. Затем от главного вала проводят линию к верхнему коническому барабанчику и от него - ременную передачу к нижнему барабанчику. На линии, проведенной от нижнего конического барабанчика к верхней каретке, вычерчивают прямоугольник, изображающий механизм управления (замок). Далее проводят линию от главного вала к веретенам и от дифференциального механизма к катушкам, а затем - линии передач к вытяжному прибору и указывают линии цилиндров и питающих валов.

Рис. 98. Планировка кинематической схемы ровничной машины

После такой планировки вычерчивают кинематическую схему передачи движения ко всем органам машины в той же последовательности, как и при ее изучении. В кинематической схеме движения следует отметить места расположения сменных шестерен и шкивов, которые меняют в зависимости от заправки машины и ее скоростного режима. В окончательном виде кинематическая схема ровничной машины Р-260-5 приведена на рис.99.

Работа ровничной машины

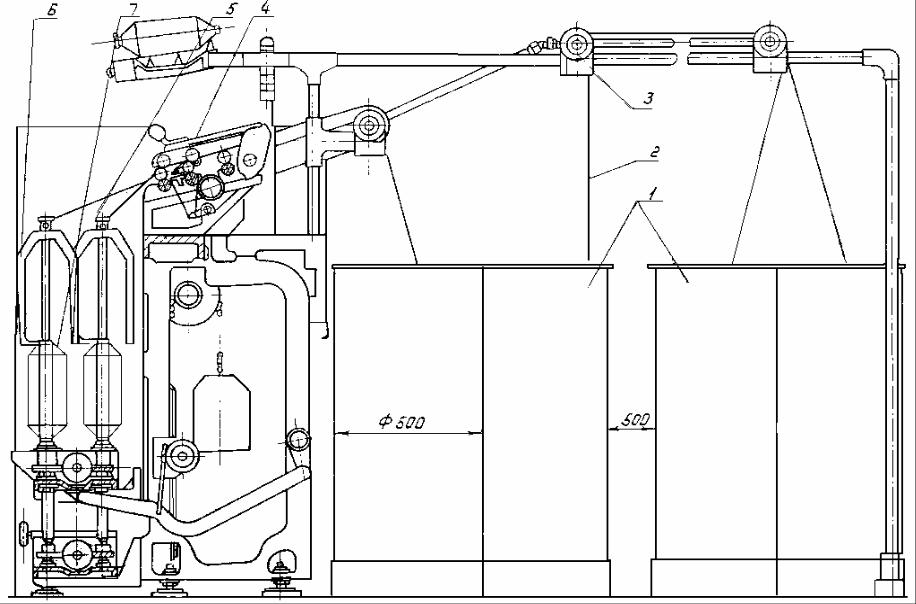

Технологический процесс выработки ровницы протекает по схеме согласно рис.99. Лента 2 из тазов огибает ролики 3 питающего устройства, попадает через уплотнитель ленты в вытяжной прибор 4, где в процессе работы машины осуществляется вытягивание продукта в соответствии с заданной линейной плотностью.

Рис. 99. Схема технологического процесса машины Р-260-5

При выходе из выпускной пары вытяжного прибора ровница через распространитель крутки 5 проходит в рогульку 6.

Проходя через полую ветвь рогульки и ее лапку, подкрученная ровница наматывается на катушку 7, которая опережает рогульку, вследствие чего и происходит наматывание ровницы на катушку. Катушка, помимо вращения, совершает возвратно-поступательное движение, регулируемое подъемным и реверсивным механизмами.

При наработке каждого нового слоя ровницы размах перемещения катушки уменьшается, чем достигается коническая намотка. Количество кручений ровницы на метр ее длины, а также объем и форма паковки достигаются сменными шестернями в головной передаче.

При наработке паковки заданного диаметра машина автоматически останавливается, после чего посредством нажатия кнопок на пульте управления машиной производятся следующие операции:

-подъем нижнего коноида;

-заводка механизма управления;

-опускание нижнего коноида.

Для уменьшения времени выбега машины при ее останове введен специальный тормоз, установленный на валу верхнего коноида.

В случае обрыва ленты при прохождении ее через питающее устройство или ровницы, выходящей из вытяжного прибора, срабатывает фотоэлектронный самоостанов и машина автоматически останавливается.

Введение тормоза и фотоостанова на машине позволяет резко сократить вероятность попадания оборвавшейся ровницы в соседние рогульки.

План отчета

1.Кратко описать назначение ровничной машины и назвать основные марки

машин.

2.Начертить кинематическую схему ровничной машины с указанием сменных элементов.

3.Кратко описать назначение сменных элементов.

Литература: [2, с. 5-8]; [3, с. 266-268]; [16, с. 5-18].

Контрольные вопросы

1.Какие опасные места имеются на ровничной машине?

2.Перечислите основные правила техники безопасности при работе на ровничной машине.

3.Какие приспособления установлены на машине для безопасной работы на

ней?

4.Какие технологические процессы выполняются на ровничной машине и какие приборы, механизмы и приспособления для этого имеются на ней?

5.Почему ровницу необходимо скручивать?

6.Какие ровничные машины и каких марок выпускаются отечественными заводами?

7.Чем конструктивно отличаются ровничные машины различных марок?

8.От чего зависит число переходов на ровничных машинах?

9.Какие сменные шестерни имеются в передаче движения на ровничной

машине?

10.Что изменяется в заправке ровничной машины с изменением числа зубьев вытяжных шестерен?

11.На какие параметры влияет сменная крутильная шестерня?

12.На что и как влияет изменение числа зубьев подъемной шестерни?

13.В каких случаях меняют сменную мотальную шестерню?

14.Как подбирают сменные замковые шестерни?

15.Как подбирают отношение Ср ?

16.Как изменяется режим работы машины с изменением сменных блоков,

шкивов?

2.АНАЛИЗ КОНСТРУКЦИИ УЗЛОВ ПИТАНИЯ И ВЫТЯЖНЫХ ПРИБОРОВ. ИССЛЕДОВАНИЕ ПРОЦЕССА ВЫТЯГИВАНИЯ

Цель лабораторной работы

Изучение устройства механизма водилки и способов изменения размаха ее движения. Сравнительное изучение вытяжных приборов ровничных машин.

Освоение методики определения сил вытягивания и методов исследования процесса вытягивания.

Задание

1.Изучить питающие устройства ровничных машин.

2.Изучить конструкции водилок разных типов.

3.Освоить способы изменения размаха водилки.

4.Изучить устройство вытяжных приборов различных типов и составить сравнительную таблицу.

5.Снять размеры деталей вытяжного прибора (цилиндров, валиков) и составить таблицу.

6.Усвоить требования, предъявляемые к цилиндрам и валикам вытяжных приборов.

7.Изучить прибор для определения сил вытягивания.

8.Определить силу вытягивания при заданных параметрах.

9.Проанализировать результаты процесса вытягивания.

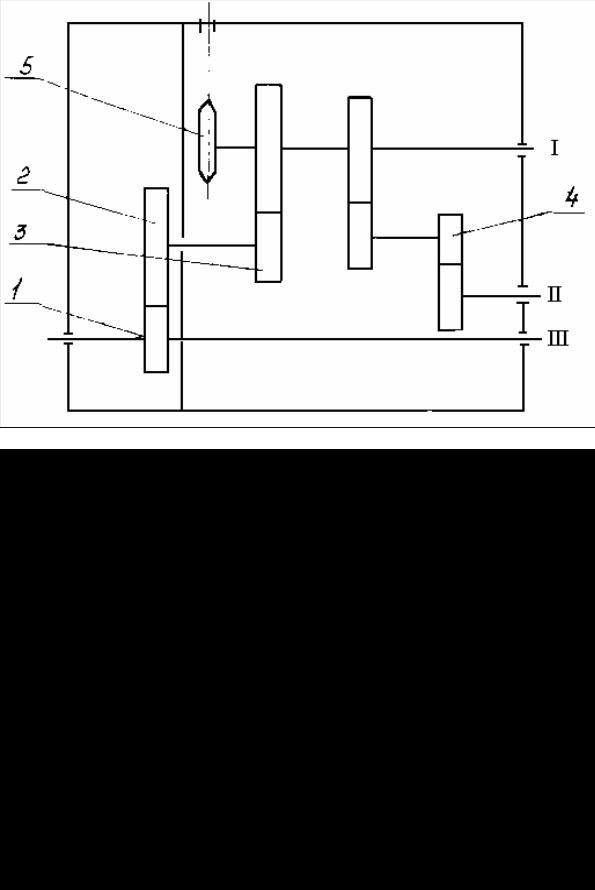

Передача головная (рис.100) приводит в движение основные узлы машины. От главного электродвигателя движение передается на главный вал 1. От главного вала с помощью бесшумной цепи 2 приводится во вращение прутковый вал нижней каретки 3, а с помощью сменной шестерни 4, регулирующей число кручений на 1 метр продукта, - вал верхнего коноида 5 и первый цилиндр 6. Частота вращения подъемного вала 7, который приводится во вращение от вала 8, регулируется сменным подъемным зубчатым колесом 9.

Узлы головной передачи смонтированы в головной раме на опорах качения, смазываемых консистентной смазкой.

Головная передача ограждается специальными дверцами, дающими свободный доступ к сменным зубчатым колесам, натяжному винту цепи и другим элементам передачи.

Дверцы сблокированы с электроцепью управления таким образом, что при открывании их машина останавливается и не может быть запущена в работу.

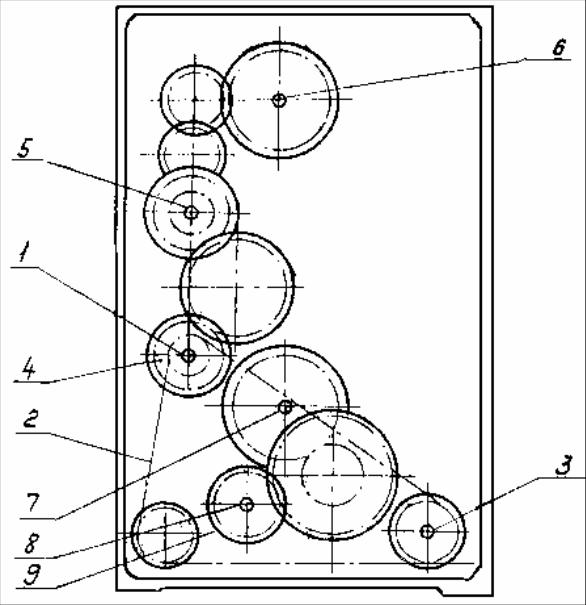

Вытяжной прибор приводится во вращение с помощью специальной передачи, которая позволяет регулировать частоту вращения II и III линий вытяжных цилиндров (рис.101).

Изменение частоты вращения цилиндров осуществляется заменой сменных зубчатых колес. Для изменения частоты вращения III линии цилиндров относительно I линии служат зубчатые колеса 1,2 (меняются попарно) и 3, а II линий относительно I и III линий цилиндров – зубчатое колесо 4.

Звездочка служит для передачи движения к питающему устройству.

Передача к вытяжному прибору устанавливается на подшипниках качения и ограждена кожухом с открывающейся передней частью. При открывании кожуха передачи благодаря блокировке с электроцепью управления машина останавливается.

Передача расположена возле головной рамы с легким доступом к сменным зубчатым колесам и удобна в обслуживании.

Рис. 100. Головная передача

Вытяжные приборы

На ровничных машинах различных марок устанавливают разные вытяжные приборы: трехцилиндровые - на машине Р-260-3, четырехцилиндровые с последовательно возрастающими частными вытяжками - на машине Р-132-3, четырехцилиндровые двухзонные - на машинах Р-168-3 и Р-192-3, трехцилиндровые двухремешковые - на машинах Р-260-5 и Р-192-5, ремешковые для переработки хлопка в смеси с химическими волокнами - на машинах Р-192-И и Р-260-И.

Трехцилиндровый вытяжной прибор. Лента, проходя через уплотняющую воронку 1 (рис.102) водилки, подается в вытяжной прибор, состоящий из трех вытяжных пар: 2-3, 4-5 и 6-7.

Рис. 101. Передача к вытяжному прибору

Рис. 102. Трехцилиндровый вытяжной прибор

Нагрузка на верхние валики 3, 5 и 7 осуществляется рычагом 8 с помощью навесной системы нагрузки и составляет на две мычки в каждой линии 80-100 Н.

Верхние валики очищаются от пыли и пуха чистительным рукавом 9. Передний цилиндр очищается валиком 10, а второй и третий — чистительной доской 11.

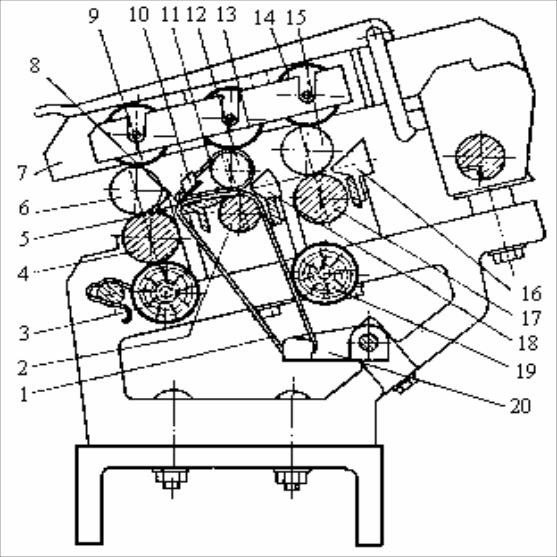

Рис. 103. Двухремешковый вытяжной прибор машины Р-260-5

При общей вытяжке 2,41-7,45 частные вытяжки составляют: между выпускной и второй парами 2,2-7,7, между второй и третьей 1,07-1,87. Разводки при диаметрах цилиндров 32, 28 и 32 мм - соответственно 32-43 и 39-55 мм. Диаметр нажимных валиков по покрытию составляет 30 мм.

Двухремешковый вытяжной прибор. На рис.103 представлен вытяжной прибор машины Р-260-5. Вытяжной прибор двухзонный, двухремешковый с прямыми полями вытягивания состоит из трех линий цилиндров 4, 2, 17 и нажимных валиков 6, 12, 15, зафиксированных в откидном рычаге 7. Нагрузка на валики пружинная, индивидуальная для каждого валика. Для лучшего контроля волокна в передней зоне имеются два ремешка: верхний 11 и нижний 1. Натяжение нижних ремешков осуществляется подпружиненными кронштейнами 20. Перед каждой вытяжной парой установлены уплотнители 5, 18, 16. Разводка между планками 8 нижнего и 10 верхнего ремешков производится с помощью сменных упоров в зависимости от линейной плотности перерабатываемого продукта. Вытяжные пары очищаются от пуха чистителями 3, 9, 13, 14 и 19.