ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

а |

б |

|

|

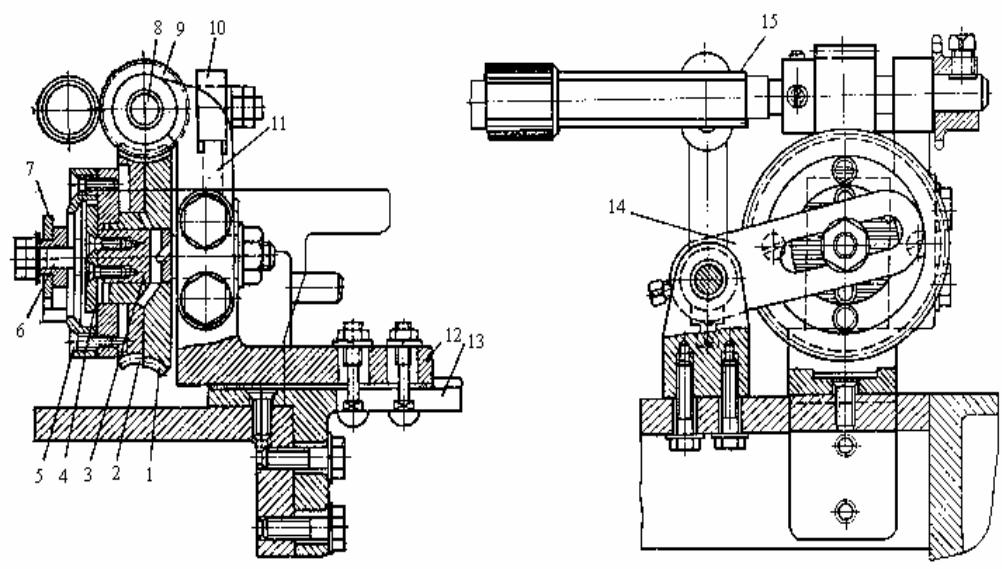

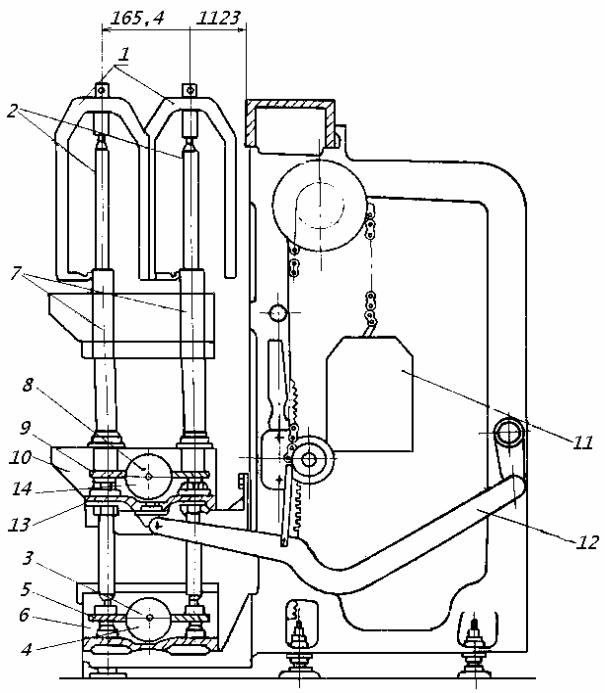

Рис. 110. Червячно-эксцентриковый механизм водилки ( а – вид справа; б – вид сбоку):

1 – червячная шестерня (45 зуб.); 2 – червячная шестерня (44 зуб.); 3 – неподвижный валик; 4 – шайба; 5 – винт с гладким концом; 7 – распорное кольцо; 8 – задний цилиндр; 9 – червяк; 10 – кронштейн планок водилки; 11 – опорный кронштейн; 12 – основная стойка; 13 – плита; 14 – тяга (кулиса); 15 – планка водилки

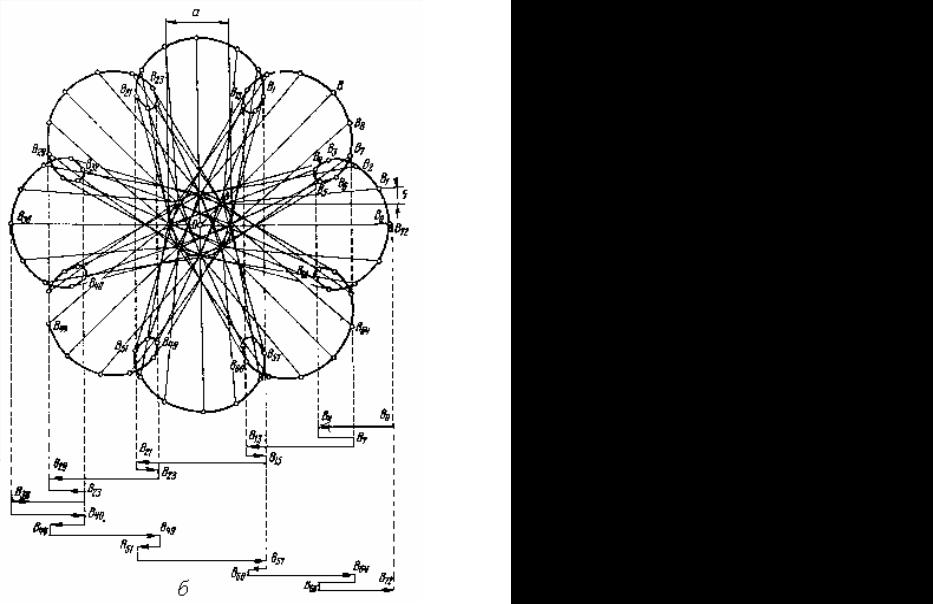

Рис. 111. Планетарно-шатунный механизм водилки (а) и траектория точки В (б)

Планка водилки движется возвратно-поступательно с переменным размахом. Направление движения в течение одного цикла меняется несколько раз. Поворот шестерни 6 относительно неподвижного зубчатого венца 4 приводит к тому, что крайние точки, в которых водилка меняет направление своего движения, все время смещаются вдоль цилиндра.

Задаваясь размахом А (мм) водилки, можно определить эксцентриситет Э (мм) по формуле

Э= 0,5Л+11.

Впланетарно-шатунном механизме

z2 |

|

= |

18 |

= 9, |

|

z − z |

2 |

|

18 −16 |

||

1 |

|

|

|

|

|

т. е. за 9 оборотов червячной шестерни шпиндель 8 шестерни 6 сделает один полный оборот и траектория шпинделя будет иметь 8 ветвей (рис.111,б), а водилка будет двигаться возвратно-поступательно с переменным размахом.

План отчета

1.Описать питающие устройства ровничных машин, используемые при разных условиях питания машин полуфабрикатом.

2.Начертить схемы механизмов движения водилок и графики перемещения водилок. Описать способы регулирования движения глазков водилки.

3.Начертить технологические схемы вытяжных приборов различных типов.

4.Начертить схемы передачи движения в вытяжных приборах различных

типов.

5.Привести сравнительную таблицу.

6.Рассчитать размер шаблонов по заданной длине волокна.

7.Привести таблицу размеров цилиндров с указанием требований, предъявляемых к цилиндрам.

8.Начертить схему прибора для определения сил вытягивания.

9.Рассчитать силу вытягивания и ее неровноту.

10.Рассчитать постоянное число вытяжки const Е.

11.Записать результаты работы по сопоставлению расчетного и фактического числа зубьев вытяжной шестерни.

Литература: [2, с. 10-15]; [3, с. 280-281]; ГОСТ 12188-75; [16, с. 20-39; 40-78].

Контрольные вопросы

1.Каково назначение питающих устройств?

2.Чем вызвано применение высокого питающего устройства?

3.Какие требования предъявляются к конструкции питающих устройств?

4.Каково назначение водилки?

5.Почему размах водилки должен быть переменным?

6.В чем преимущество двойных водилок перед одинарными?

7.Вытяжные приборы каких типов применяют на ровничных машинах? Каковы их особенности?

8.Каковы технологические и экономические преимущества вытяжных приборов высокой вытяжки?

9.Цилиндры какого диаметра применяют на ровничных машинах и от чего зависят диаметры цилиндров?

10.Почему диаметр второго цилиндра вытяжного прибора меньше диаметров остальных цилиндров?

11.От чего зависят разводки между цилиндрами?

12.Как рассчитать размер шаблона для волокна данной длины Lшт.?

13.Каковы основные причины увеличения неровноты выходящего из вытяжного прибора продукта?

14.Какие существуют типы нажимных валиков?

15.Какие преимущества имеют верхние валики на шариковых подшипниках?

16.Какие применяют способы нагрузки на нажимные валики?

17.Каково назначение уплотнителей ленты и мычки и в каких вытяжных приборах их применяют?

18.Какие усовершенствования вносят в настоящее время в конструкцию отдельных деталей вытяжного прибора?

19.На чем основан принцип работы прибора для определения силы вытягивания?

20.От чего зависит сила вытягивания?

21.Как обрабатывают полученные диаграммы?

22.Каково значение сил вытягивания в процессе вытяжки?

23.Как определяется неровнота силы вытягивания?

24.Как определяется линейная плотность ленты?

25.Как рассчитывается постоянное число вытяжки const Е?

26.Какова зависимость между числом зубьев вытяжной шестерни, вытяжкой

ипостоянным числом вытяжки const Е?

27.Как определяется линейная плотность ровницы?

3. КОНСТРУКЦИЯ И РАБОТА КРУТИЛЬНОГО И ДИФФЕРЕНЦИАЛЬНОГО МЕХАНИЗМОВ.

ИССЛЕДОВАНИЕ ПРОЦЕССА НАМАТЫВАНИЯ

Цель лабораторной работы

Изучение деталей крутильного механизма; освоение методики определения крутки ровницы и исследование результатов кручения.

Изучение структуры катушки, дифференциальных механизмов различных конструкций, освоение методики расчета дифференциалов.

Задание

1.Изучить детали крутильного механизма.

2.Замерить размеры веретен и составить сравнительную таблицу для ровничных машин различных марок.

3.Уяснить значение насадок на рогульки.

4.Определить влияние крутки на прочность ровницы.

5.Определить расчетные и фактические параметры заправки машины.

6.Замерить высоту первого и последнего слоев на катушке, длину витка в первом и последнем слоях, подсчитать число витков ровницы на 1 см высоты и радиуса намотки.

7.Изучить работу дифференциальных механизмов, подсчитать передаточные числа, составить формулы для расчета дифференциальных механизмов.

Кручение ровницы

Выходящая из передней вытяжной пары мычка скручивается. Мерой кручения является крутка К, т. е. число кручений, приходящихся на единицу длины:

К = α Т 100 ,

Т

Т

где К - крутка, кр./м;

Т- линейная плотность продукта, текс;

αТ - коэффициент крутки в системе текс.

Коэффициент крутки ровницы выбирают в зависимости от ее линейной плотности и свойств перерабатываемого волокна.

Прочность ровницы зависит от крутки: чем больше крутка, тем больше прочность ровницы. Прочность должна быть достаточной, чтобы ровница не расползалась при сматывании в рамке прядильной машины, но не слишком большой, чтобы ровница могла вытягиваться в вытяжном приборе прядильной машины.

На ровничных машинах для кручения мычки используют веретено с рогулькой.

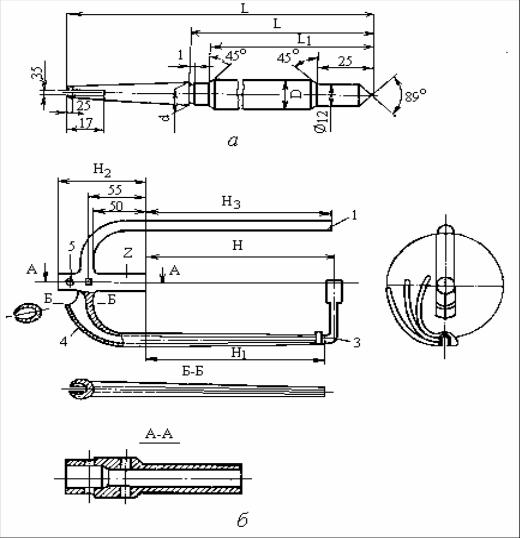

Веретено представляет собой стальной цилиндрический стержень, верхний конец которого выточен соответственно размерам верхнего канала втулки рогульки и имеет сквозную осевую прорезь. В прорезь входит штифт втулки рогульки. Нижний конец веретена опирается конусной заточкой на подпятник, который крепится к брусу нижней каретки. Втулка, закрепленная в верхней каретке, служит верхней опорой веретена. Конструкция веретена показана на рис.112,а.

По ГОСТ 299-59 к веретенам предъявляются определенные технические требования.

Твердость пятки веретена должна быть HRC 58-62, большого цилиндра - HRC 38-42, посадочного конуса - HRC 26-30. Биение по диаметру большого цилиндра не должно превышать 0,07 мм, смещение оси прорези относительно оси веретена не более 0,15 мм.

Основные условия нормальной работы веретен: уравновешенность рогулек и веретен, совпадение осей веретен, втулок и подпятников, отсутствие биения.

Рис. 112. Конструкция веретена (а) и рогульки (б)

Рогулька имеет втулку 2 (рис.112,б) и две ветви: сплошную овального сечения 1 для уравновешивания всей системы и полую рабочую 4 с изогнутой прорезью для протаскивания ровницы. На рогульку шарнирно насажена лапка 3, имеющая горизонтальную ветвь для направления ровницы на катушку и вертикальную, которая прижимает лапку к катушке. Во втулке 2 имеется отверстие, в котором помещен штифт 5, входящий в прорезь веретена, благодаря чему рогулька прочно соединяется с веретеном и вращается вместе с ним.

В соответствии с требованиями государственного стандарта рогулька должна быть тщательно отполирована по всей поверхности; ее масса должна быть наименьшей; рогулька должна быть тщательно сбалансирована статически и динамически; упругая деформация при вращении рогульки не должна быть выше допустимого предела; остаточная деформация ветвей не допускается; возникающие при вращении напряжения не должны превышать пределов усталости; момент инерции массы рогульки относительно оси вращения должен быть наименьшим, чтобы уменьшить время пуска и останова машины.

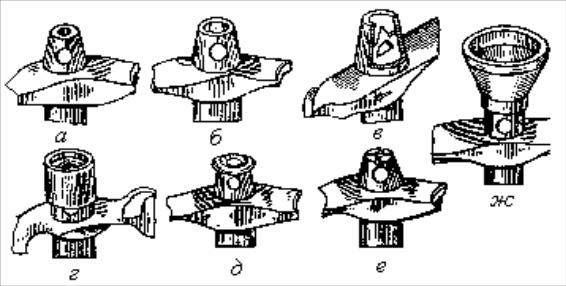

Рис. 113. Распространители крутки:

а - обычная рогулька без вьюрка; б - рогулька с увеличенным диаметром втулки; в - пластинчатый вьюрок, запрессованный в головку; г - цилиндрическая насадка с

внутренним квадратным отверстием; д - резиновая насадка; е - рогулька с четырьмя радиальными углублениями на головке; ж - воронкообразная насадка с резиновым кольцом

При подвесной рогульке допускается частота вращения веретен до 2240 мин-1. Каждая ветвь рогульки по всей длине сварена из двух штампованных щек. В верхнюю часть рогульки вварена втулка с коническим отверстием для посадки рогульки на веретено. Вращающаяся верхняя часть рогульки расположена в шарикоподшипниках и приводится во вращение от винтовой передачи.

Лапка сварной конструкции состоит из нитеводителя, стержня, верхнего и нижнего колец.

Рогулька рамочного типа применяется на ровничных машинах при наработке паковок массой до 2,5-3 кг и при частоте вращения веретен до 1200 мин-1. Верхняя часть рогульки представляет собой рамку из алюминия или пластмассы. На одной из ветвей находится лапка. Нижний конец рамки установлен в подшипниковой опоре. Рогулька получает вращение от винтовых шестерен, заключенных в корпус, который является головкой рогульки. Катушка жестко сидит на круглой рейке, которая приводится в движение винтовыми шестернями. Катушка и рогулька вращаются в одном направлении.

Широкое применение получили распространители крутки, которые повышают прочность ровницы на участке между цилиндром и рогулькой, снижают обрывность ровницы, увеличивают плотность ровницы. В результате повышаются масса паковки и производительность машины.

Распространители крутки представляют собой насадки различных видов, запрессованные в головке рогульки (рис.113). Распространители крутки работают по принципу вьюрка, создавая ложную крутку.

Наматывание ровницы

Крутильно-мотальный механизм машины (рис.114) служит для наматывания ровницы на катушки и придания ей необходимой крутки.

Ровница, проходя через рогульку 1, посаженную на веретено 2, получает необходимую крутку.

Веретена с рогульками опираются на подпятники, установленные на брусьях нижней каретки.

Второй опорой веретен являются веретенные втулки 13. На них надеваются зубчатые колеса 9, несущие на себе ровничные катушки 7.

Веретена с рогульками приводятся во вращение от вала 3 через прутковые 4 и веретенные 5 зубчатые колеса, расположенные в нижней каретке 6.

Прутковый вал 3 нижней каретки получает постоянное движение от главного вала машины.

Наматывание ровницы происходит за счет опережения катушкой 7 рогульки 1. Катушки приводятся во вращение валом 8 через прутковые 14 и катушечные 9 зубчатые колеса верхней каретки 10. Верхняя каретка уравновешена грузами 11 через рычаг 12. Прутковый вал 8 верхней каретки получает вращение от главного вала через дифференциал и дополнительное вращение от коноидной передачи. Величина скорости в дифференциале уменьшается по мере увеличения намотки диаметра катушки.

Рис. 114. Крутильно-мотальный механизм

Это осуществляется при помощи механизма управления передвижения ремня по коноидам.

На ровничных машинах применяют цилиндрическую намотку с уменьшающейся высотой каждого последующего слоя.

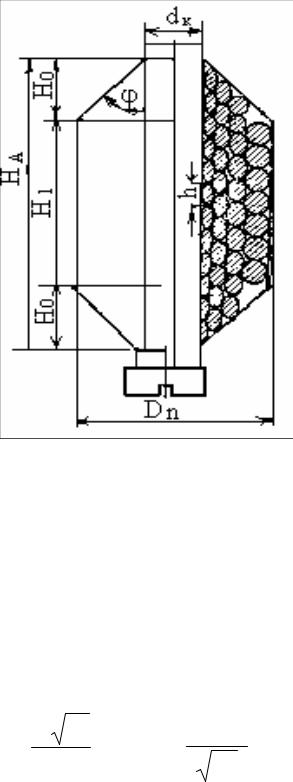

Угол |

ϕ (рис.115) влияет на устойчивость намотки на конусах катушки и |

ее объем, |

а следовательно, и длину ровницы в полной намотке катушки. |

При |

малом угле ϕ объем намотки уменьшается, при слишком большом |

угле ϕ возможно сползание витков.

Рис. 115. Структура намотки катушки: НА - высота полной намотки; Н1 - высота цилиндрической части намотки; Н0 – высота конуса; h - высота витка; Dn

– диаметр полной намотки; dк – диаметр ϕ - угол конуса катушки;

Витки ровницы располагаются по цилиндрической винтовой линии с

постоянным шагом А, который |

выбирают так, чтобы витки укладывались |

вплотную друг к другу. |

|

В результате сплющивания ровницы шаг витков намотки по вертикали h |

|

оказывается в несколько раз больше толщины слоя δ . |

|

Приближенно h и число |

витков на 1 см высоты намотки катушки |

Sy определяют по формулам: |

|

|

h = |

C Tp |

; |

S y = |

31,6B |

, |

|

31,6 |

Tp |

||||

|

|

|

|

|

||

где |

С и В - эмпирические коэффициенты, зависящие от линейной плотности |

|||||

ровницы и плотности ее намотки. |

|

|

|

|

||

С |

изменением линейной |

плотности |

ровницы от 1250 до 166,7 текс |

|||

коэффициент С изменяется от 4,03 до 3,03, коэффициент В - от 2,48 до 3,3. Число слоев ровницы на 1 см диаметра намотки катушки Sx определяют по

формуле