ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

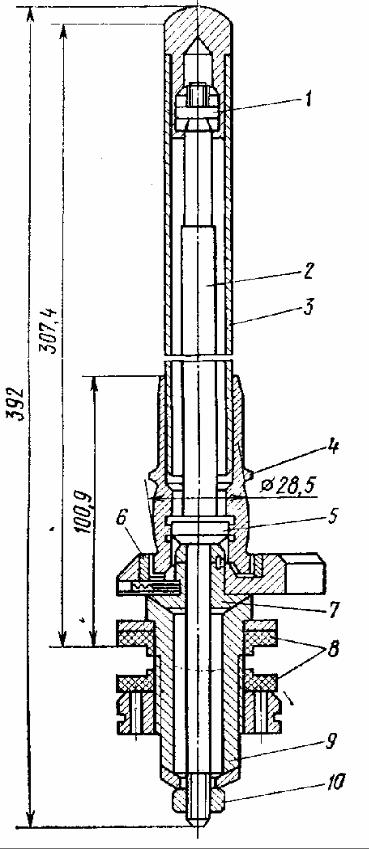

Рис.135. Веретено с неподвижным шпинделем:

1 - верхний шарикоподшипник, 2 - невращающийся шпиндель, 3 – патронодержатель, 4 - блочек, 5 - нижний шарикоподшипник, 6 - эксцентриковый тормоз, 7 - втулка, 8 - резиновые кольца, 9 - гнездо, 10 - гайка

Снятие початков после окончания наработки съема и надевание на веретена новых патронов или шпуль для следующего съема является одной из наиболее трудоемких и массовых операций по обслуживанию кольцевых прядильных машин.

Автоматизация этой и подготовительных операций привела к созданию автоматов съема початков и надевания патронов на веретена автосъемников.

По принципу действия автосъемники делятся на две основные группы: последовательного действия, обслуживающие веретена или группу веретен поочередно, и одновременного действия, обслуживающие все веретена машины одновременно. В зависимости от принципа действия цикл работы автосъемников организуется различными способами. Если автосъемники последовательного и последовательно-группового действия относятся к передвижным конструкциям, перемещающимся вдоль фронта веретен машины в непрерывном или периодическом режиме, то автосъемники одновременного действия являются стационарными (встроенными), составляющими с машиной единый автоматизированный комплекс.

Основным назначением передвижных автосъемников является обслуживание эксплуатируемых прядильных машин различных модификаций, моделей и разных лет выпуска. На обслуживания кольцевых прядильных машин П-76-5М7 и П-66- 5M7 разработан передвижной автосъемник АС — 89.

К основным операциям, выполняемым передвижными манипуляторами, относятся съем, удаление початков и надевание патронов. Однако безотказное выполнение этих операций обусловлено рядом вспомогательных работ, которые должны осуществиться за время движения автосъемника к очередному веретену.

За короткий промежуток времени, до съема очередного початка, необходимо выполнить отвод нити из зоны действия съемного элемента, отрезание нити подмота, ориентированный выброс початка на транспортер или в тележку, осуществить выборку патронов из бункера, ориентирование их при подаче в магазин, поштучную подачу патронов к механизму надевания и др. Поэтому для повышения производительности автосъемника ряд операций часто совмещается во времени.

По способу обслуживания машин передвижные автосъемники можно разделить на четыре группы: индивидуального действия, когда каждая сторонка машины обслуживается своим манипулятором - автосъемником типа АНД; последовательного действия, когда один манипулятор обслуживает последовательно комплект из 6-8 машин - автосъемники Доферцит фирмы "Корелли" (Италия), Симпла-доф фирмы АМН (США); одновременно-последовательного действия, когда комплект из двух манипуляторов правого и левого исполнения перемещается на транспортирующей тележке вдоль прохода цеха и может стыковаться с любой машиной, обслуживая одновременно обе ее стороны - автосъемники СК-1, СК-2 Майердофер, Дофомат фирм "Майер", "Ингольштат" и др.; одновременного действия, когда автосъемник кранового типа перемещается по крановым путям над машинами и обслуживает по сигналу от данной машины одновременно все ее веретена - автосъемник Аудомак фирмы "Уайтин" (США).

По способу воздействия на снимаемый початок автосъемники также делятся на три группы: С нижним (АНД-6М), средним (Симпла-доф фирмы АМН) и верхним способами съема початка (Майердофер фирмы "Майер").

К основным достоинствам передвижных автосъемников можно отнести возможность обслуживания группы машин.

Наибольшее распространение получило второе направление в развитии средств автоматизации съема початков и надевания патронов на кольцевых прядильных машинах - это разработка и освоение стационарных автосъемников

различных моделей, составляющих с машиной единый автоматизированный комплекс, рассматриваемый как ее неотъемлемая часть.

Проектирование таких автосъемников проводится под конкретную машину или чаще вместе с ней с увязкой общей компоновки взаимодействия общего цикла обслуживания и управления.

В результате образуется тщательно отработанный автоматизированный комплекс машина - съемник.

Новые марки современных кольцевых прядильных машин практически все выпускаются со встроенными автосъемниками различных модификаций, например, модели Но-ве-мат фирмы "Цинзер", Рободоф фирмы "Риттер", Спиндоф - Марцолли модели TRC "Toyota" и др.

Общим признаком стационарных автосъемников независимо от их конструкции является наличие съемно-надевающих устройств и транспортеров для подачи патронов и удаления початков.

Съемно-надевающее устройство может представлять собой две балки, расположенные по обеим сторонам машины, на подвижных рычагах с возможностью возвратно-поступательного движения в вертикальной плоскости и поворота относительно валов, на которых закреплены несущие рычаги. Балки выполнены в виде уголковых профилей и снабжены захватами в количестве, равном числу веретен на машине. Каждый захват соединен с воздуховодом и предназначен для удержания снимаемых початков и надеваемых патронов. Вспомогательные верхние балки механизма надевания имеют возможность поворота относительно несущего их вала и представляют собой воздухопровод с установленными на нем захватами для временного удержания патронов, переданных нижними балками. Bcпoмoгательные балки временного удержания патронов могут иметь различную конструкцию, часто они неподвижны и имеют удерживающие патроны колки.

Механизмы ориентации и подачи патронов располагаются обычно в одном шкафу со станцией управления и предназначены для ориентации и поштучной подачи патронов на колки лент транспортеров. Патроны укладываются в специальные ящики, из которых через дозирующие карусельные устройства и ориентирующие механизмы по одному подаются на транспортерную ленту, снабженную колками. Колки расставлены на расстояния, равные шагу между веретенами данной машины. Процесс подачи патронов, зарядки лентотранспортеров и выдвижения их в рабочее положение осуществляется во время работы машины перед окончанием наработки съема. Часто вспомогательные балки временного удержания патронов не используются, в этом случае транспортерная лента имеет в два раза большее число колков для установки пустых патронов и наработанных початков одновременно.

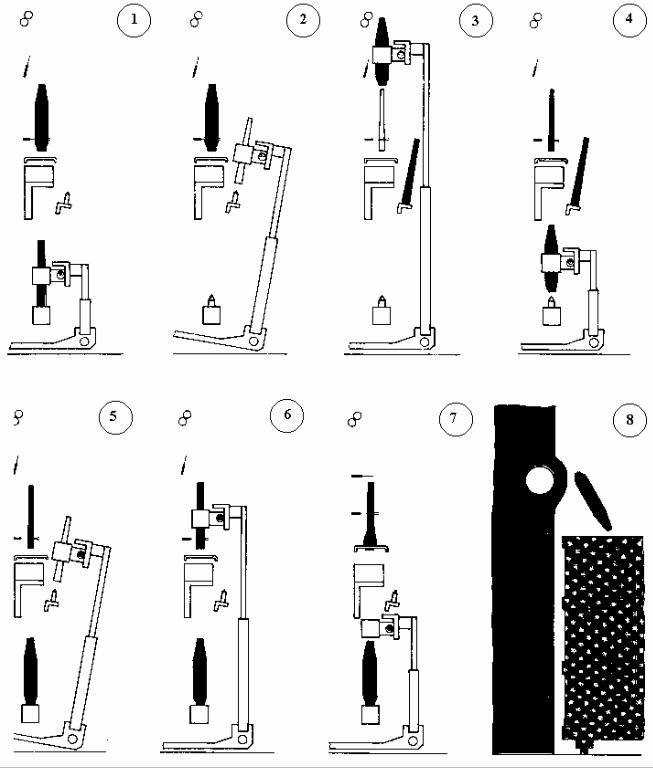

Автосъемник в процессе работы выполняет следующие операции (рис.136):

1)захват и снятие патронов с лент транспортеров;

2)передача патронов на колки вспомогательных балок;

3)захват и съем початков с веретен машины;

4)установка полных початков на колки транспортерных лент;

5)захват патронов с колков вспомогательных балок;

6)надевание патронов на веретена;

7)возврат балок в исходное положение и пуск машины;

8)сброс початков в ящики.

Автосъемники современных кольцепрядильных машин выполняют съем початков на всей машине за 2-2,5 мин, например на кольцепрядильных машинах G 5/11, G 5/2 "Ритер", NSE-2 "Marzoli", PX 100 "Toуotа" и т.д.

Сложность и многообразие операций, подлежащих автоматизации, при устранении обрывов пряжи на кольцевой прядильной машине объясняются тем, что при большом количестве различных конструкций автоматов ликвидации обрыва пряжи не создан надежный в работе манипулятор.

Рис.136. Последовательность операций автосъема

Методические указания

Заправив и пустив кольцевую прядильную машину (стенд), наблюдают за движением нитепроводников, кольцевых нитеразделителей и кольцевой планки, обращая внимание на синхронность их движения, а также на изменение формы баллона при движении кольцевой планки. За время одного хода кольцевой планки замеряют размах нитепроводника и планки. Остановив машину, приступают к изучению деталей крутильного механизма.

Изучая конструкцию нитепроводников, проверяют отвесом их положение относительно веретена. Для регулирования положения нитепроводника ослабляют ключом гайку клапана, которую после изменения положения нитепроводника завертывают до отказа.

Рассматривают конструкции нитеразделителей и кольцевых баллоноограничителей на машинах разных моделей (основных, уточных, с разным РМВ и подъемом кольцевой планки), связывая особенности различных конструкций с параметрами паковки пряжи и РМВ.

При изучении конструкции колец разных форм и размеров вычерчивают поперечные разрезы колец разных типов с указанием основных размеров: ширины бортика, внутреннего диаметра, высоты кольца. Схематически вычерчивают способ крепления кольца в кольцевой планке и положение чистителей бегунка на планке относительно бегунка. Для изучения бегунков используют набор бегунков эллиптической и С-образной форм с различными дужками (Э-ом/д; С- эм/д; Э - м/д и т.п.), а также бегунки различных номеров. Для определения номера бегунка взвешивают в условиях лабораторных занятий 50 - 100 бегунков и, пересчитав массу на 1000 бегунков, определяют номер бегунка.

Для того чтобы зафиксировать различие форм бегунков, вычерчивают бегунки одного номера эллиптической и С-образной форм и двух разновидностей, например бегунки типа I в исполнении 1 с дужкой 2 и с дужкой 3 и бегунки типа II в исполнении 2 с дужкой 2 и с дужкой 3, указав на рисунке размеры В, Н и в.

Уясняют принцип выбора бегунка в зависимости от различных факторов. Изучение веретен проводят, пользуясь набором веретен разных конструкций.

Веретено тесемочного привода разбирают следующим образом. Сбрасывают тесьму с блока веретена, приподнимают конец крючка и осторожно извлекают из гнезда шпиндель веретена. Затем, взяв втулку за головку, вынимают ее из гнезда и укладывают на веретенный брус. Производят замеры, определяют остальные параметры и оформляют их в виде таблицы. После изучения конструкции деталей и их зарисовки собирают веретено в обратной последовательности.

Далее изучают крепление гнезда веретена на веретенном брусе и способ центрирования веретена с помощью шаблона точно в центре кольца. При положении кольцевой планки, соответствующем уровню максимального диаметра намотки, вместо шаблона можно использовать початок. При правильной установке веретена зазор между початком и кольцом по всей окружности будет одинаковым и равным 1,5 - 2,5 мм.

При изучении привода веретен вычерчивают схему тесемочной передачи (в плане) от барабана (главного вала машины) и выясняют способ изменения частоты вращения веретен. Отмечают, что при изменении частоты вращения веретен изменяется пропорционально скорость всех органов (при неизменном диаметре блока веретена), а следовательно, и производительность машины.

Разбирается тангенциальный привод веретен.

Затем рассматривают конструкции регуляторов частоты вращения веретен и осуществляемое ими регулирование: базисное, послойное или полное. Рассматриваются операции, выполняемые автосъемником стационарного типа.

План отчета

1.Описать назначение нитепроводников; начертить схему взаимного расположения нитепроводника, переднего цилиндра и вершины веретена, указав расстояния между ними и амплитуду перемещения нитепроводников.

2.Описать назначение разделителей и кольцевых баллоноогра-ничителей, начертить схему расположения кольцевых баллоноограничителей относительно кольцевой планки, указав размеры диаметров баллоноограничителей и кольца, а также высоту, на которой они находятся.

3.Описать назначение колец и требования, предъявляемые к ним, начертить схемы поперечных разрезов колец разных типов, их крепления на кольцевой планке и расположения чистителей бегунков.

4.Описать назначение бегунков и указать требования, предъявляемые к ним; определить номер бегунка по образцам; выполнить рисунки бегунков одного номера разных форм и разновидностей; объяснить выбор эллиптических бегунков (эм/д, ом/д; м/д; б/д) и С-образных (ом/д; м/д; б/д) в соответствии с шириной бортика кольца и полученные результаты свести в таблицу по форме табл.93.

|

|

|

Таблица 93 |

Ширина бортика кольца, мм |

|

Бегунок |

|

|

эллиптический |

|

С-образный |

|

|

|

|

5. Описать назначение веретен, типы привода веретен и указать требования, предъявляемые к ним; начертить поперечный разрез веретена и схему крепления его на веретенном брусе; указать диапазон рабочей частоты вращения веретен разных типов и соответствие ее подъему кольцевой планки и диаметру кольца (табл.94). Описать приемы, выполняемые автосъемником, особенности конструкций передвижных и стационарных автосъемников.

|

|

|

|

Таблица 94 |

Типо- |

Наибольший |

Наибольшее |

Наибольший |

Диапазон |

размер |

подъем |

расстояние от |

диаметр |

рабочей |

веретена |

кольцевой |

веретенного |

кольца, мм |

частоты |

|

планки, мм |

бруса до верха |

|

вращения |

|

|

патрона, |

|

веретен, |

|

|

шпули, мм |

|

мин-1 |

|

|

|

|

|

|

|

|

|

|

Контрольные вопросы

1.В чем состоит назначение нитепроводников и для чего им сообщают движение?

2.Каково назначение нитеразделителей и кольцевых балло-ноограничителей? Какие недостатки возникают при их использовании?

3.Почему на прядильных машинах применяют кольца разных диаметров?

4.Каковы преимущества и недостатки применения колец большого диаметра?

5.Какие типы колец используют на кольцевых прядильных машинах для хлопка? Какие требования предъявляют к качеству колец?

6.Бегунки каких форм и разновидностей применяют в хлопкопрядении?

7.Какие факторы влияют на выбор формы, разновидности и номера бегунка?

8.Какие преимущества имеют кольца с узким бортиком в сочетании с бегунками особо малой и малой дужек?

9.Какие факторы обусловливают износ бегунков, колец?

10.Какие типы веретен применяют на кольцевых прядильных машинах для хлопка?

11.Какие требования предъявляют к конструкции веретен?

12.В чем состоят особенности и преимущества веретен новейших конструкций?

13.Какие факторы ограничивают максимальную частоту вращения веретен?

14.Из каких основных узлов, независимо от конструкции, состоят встроенные автосъемники?

15.Какие типы автосъемников вы знаете?

16.Какой привод веретен вы знаете, на каких машинах он используется?

3.АНАЛИЗ ПРОЦЕССА ВЫТЯГИВАНИЯ. ВЛИЯНИЕ КРУТКИ НА РАЗРЫВНУЮ НАГРУЗКУ ПРЯЖИ

Цель лабораторной работы

Определить влияние параметров процесса вытягивания на силу вытягивания и неровноту пряжи и освоить методику расчета нагрузки на вытяжные пары. Приобрести навыки в изменении крутки вырабатываемой пряжи. Определить влияние числа кручений на разрывную нагрузку пряжи.

Задание

1.Определить силу вытягивания при переработке ровницы (ленты) из хлопка и смесей его с химическими волокнами.

2.По результатам, полученным в п.1 задания, рассчитать необходимую нагрузку на валик вытягивающего зажима.

3.Исследовать зависимость неровноты пряжи от размера неконтролируемого пространства в передней зоне вытягивания.

4.Выработать пряжу с различным числом кручений на 1 м:

К1; К2 = 0,8К1 и КЗ = 1,2К1.

5.Определить фактическую крутку пряжи для всех вариантов.

6.Сравнить число зубьев крутильной шестерни, рассчитанной по фактической крутке, с числом зубьев шестерни, установленной на машине.

7.Решить задачи (по заданию преподавателя).

Основные сведения

При вытягивании продукт оказывает сопротивление. Силу, которую необходимо приложить к продукту для преодоления сопротивления вытягиванию, называют силой вытягивания.

Чтобы процесс вытягивания протекал нормально, сила трения волокон о нажимной валик и цилиндр вытягивающего зажима должна быть больше силы вытягивания. Минимально допустимую нагрузку на одну втулку валика можно рассчитать исходя из силы вытягивания одной мычки. Характер влияния вытяжки на силу вытягивания при вытяжках первого и второго рода различен. В первом случае с ростом вытяжки сила вытягивания увеличивается, так как для большего натяжения продукта требуется приложить к нему большую силу. При вытяжке второго рода чем больше вытяжка при постоянной линейной плотности входящего продукта, тем меньше сила вытягивания.

Сила вытягивания увеличивается:

- при увеличении напряженности и протяженности поля сил трения задней пары, длины и равномерности по длине волокон, коэффициента трения и цепкости волокон, линейной плотности продукта; - при уменьшении разводки, степени распрямленности и ориентации волокон,

линейной плотности волокон. Величина крутки влияет на свойства пряжи, в частности на ее разрывную нагрузку.

С увеличением крутки разрывная нагрузка пряжи сначала возрастает до некоторого предела, а при дальнейшем увеличении крутки снижается. Крутка, при которой пряжа имеет максимальную прочность, называется критической круткой. Коэффициент критической крутки можно определить по формулам А. Н. Соловьева и В. А. Усенко [12].

Коэффициент крутки выбирают в зависимости от длины волокна (чем короче волокна, тем менее надежен контакт между ними и тем больше нужно скручивать пряжу), от линейной плотности пряжи (чем толще пряжа, тем больше разница в напряжении наружных и внутренних волокон или их участков в пряже и тем меньше надо сообщать ей кручений), от назначения пряжи (основу скручивают больше, чем уток; пряжа для трикотажа должна быть более мягкой, т. е. иметь меньшую крутку) и от некоторых других условий (например от состава смесей хлопка с различными химическими волокнами).

Методические указания

Для экспериментального определения силы вытягивания используют установку, включающую вытяжной прибор ВР-3.

Порядок выполнения работы следующий:

1.Отбирают по одной катушке заранее подготовленной ровницы одинаковой линейной плотности из различных волокон: хлопка средневолокнистого, смеси хлопка средневолокнистого с химическими штапельными волокнами и из хлопка тонковолокнистого.

2.Рассчитывают и устанавливают частоту вращения переднего цилиндра, необходимую в вытяжном приборе для получения вытяжек Е = 2 и Е = 10.

3.Пропускают через вытяжной прибор ровницу при двух значениях разводок

идвух значениях вытяжки и записывают диаграмму силы вытягивания. Для каждого варианта необходимо записать две диаграммы длиной по 2 м. Тарировку диаграмм делают в конце каждой записи.

4. Замеряют ширину В валика и ширину b мычки в переднем зажиме. Определяют средние ординаты каждой диаграммы, по которым рассчитывают среднюю силу вытягивания.

Для исследования зависимости неровноты пряжи от размера неконтролируемого пространства в передней зоне вытяжного прибора ВР-3 используют лабораторную прядильную машину или стенд прядильной машины с регулируемой разводкой цилиндров в передней ремешковой зоне. Работу выполняют следующим образом:

1.Подготавливают ровницу определенной линейной плотности.

2.Устанавливают на приборе скорости цилиндров вытяжного прибора и веретен, обеспечивающие требуемые частную и общую вытяжки и крутку продукта, а также для каждого варианта соответствующее расстояние между ремешками и вытягивающим зажимом (г = 35; 25; 16 мм).

3.Заправляют прибор и нарабатывают на двух выпусках пряжу (примерно 1/4 съема).

4.Для определения неровноты полученную пряжу испытывают на приборах КЛА-2. Работу по экспериментальному определению влияния крутки пряжи на ее разрывную нагрузку выполняют следующим образом:

1.По заданной линейной плотности пряжи и имеющейся в наличии ровницы рассчитывают требуемую вытяжку.

2.По кинематической схеме прядильной машины определяют константу вытяжки и рассчитывают необходимое число зубьев вытяжной шестерни.

3.В соответствии с длиной волокна, линейной плотностью и назначением пряжи выбирают коэффициент крутки и рассчитывают номинальную крутку пряжи Ki.

4.По кинематической схеме прядильной машины определяют константу крутки и рассчитывают число зубьев крутильной шестерни с учетом коэффициента укрутки пряжи.

5.Устанавливают в передаче машины вытяжную и крутильную шестерни с числами зубьев, соответствующими расчету.

6.Заправляют 10 веретен машины и нарабатывают пряжу каждого варианта крутки в течение 5-10 мин.

7.Остановив машину, снимают 10 патронов с наработанной пряжей и проводят следующие испытания:

-определяют разрывную нагрузку одиночной нити как среднюю из 30 испытаний (по 3 с каждой паковки);

-определяют крутку пряжи методом удвоенного кручения как среднюю из 10 испытаний (по одному с каждой паковки).

8. Определяют линейную плотность пряжи по нижеприведенной формуле, для чего после определения крутки каждого участка пряжи отрезок ее срезают в зажимах для последующего взвешивания:

103 М

Т = L ,

где М - масса десяти отрезков, г; L - длина десяти отрезков, м.

9. Рассчитывают числа зубьев крутильной шестерни для круток K2 = O,8K1 и K3 = l,2K1 и проводят расчет для каждого варианта работы согласно пп. 4-8. Расчет числа зубьев крутильной шестерни можно проводить по формулам перезаправок.

10. Для каждого варианта рассчитывают числа зубьев крутильной шестерни, соответствующие фактическим круткам, полученным на круткомере, по формуле

Zкр. ф = |

const крутки |

. |

||

К |

|

|||

|

|

|||

11. Сравнивают числа зубьев крутильных шестерен, полученные расчетом, с числами зубьев этих шестерен, установленных на машине.

План отчета

1. Кратко описать методику экспериментального определения силы вытягивания.

2. Обработать результаты исследования для каждого варианта.

3. Результаты исследования свести в таблицу по форме табл.95 и сделать выводы.

Таблица 95

Линейная плотность |

Тип и штапельная |

Разводка, мм |

Сила вытягивания, Н |

|

утоняемого |

длина волокна |

|

|

|

продукта |

|

|

|

|

мм |

|

Е-2 |

Е-10 |

|

|

|

|

|

|

|

|

|

|

|

4. Описать результаты исследования зависимости неровноты пряжи от протяженности неконтролируемого пространства в передней зоне вытяжного прибора и сделать выводы.

5. Кратко описать методику определения влияния крутки на разрывную нагрузку пряжи и привести расчет числа зубьев сменных шестерен: вытяжной и крутильной. 6. Результаты испытаний свести в таблицу по форме табл.96 и сделать выводы.

Таблица 96

Крутка, |

Коэффициент |

Разрывная |

Линейная |

плотность |

кр. м |

крутки |

нагрузка пряжи, сН |

пряжи, текс |

|

|

|

|

|

|

|

|

|

|

|

Контрольные вопросы

1.Что называется силой вытягивания?

2.Какие факторы влияют на силу вытягивания?

3.Почему с увеличением вытяжки при вытягивании первого рода сила вытягивания увеличивается, а при вытягивании второго рода уменьшается?

4.При каких условиях вытягивания на прядильной машине образуются краксы?

5.Для чего волокнистому продукту сообщают крутку?

6.Какая крутка называется критической?

7.Какие факторы учитывают при выборе коэффициента крутки пряжи?

8.Как изменяется прочность продукта при увеличении его крутки до критической? Почему?

9.Как изменяется прочность продукта при сообщении ему крутки, превышающей критическую? Почему?

10.На какие свойства пряжи и какое влияние оказывает крутка?

11.Для чего используют пряжу с правой и левой круткой?